隧道入口处混凝土护栏设计及安全性能分析

2016-06-12贾宁

贾 宁

(交通运输部公路科学研究院,北京 100088)

隧道入口处混凝土护栏设计及安全性能分析

贾宁

(交通运输部公路科学研究院,北京100088)

摘要:目前隧道入口处设置波形梁护栏的处理方式易导致失控车辆直接正面碰撞隧道壁和检修道,对车辆安全极为不利。本文设计出一种有利于避免失控车辆与隧道壁或检修道发生正面碰撞的混凝土护栏,护栏长度36 m,高度由1 m渐变至1.6 m,采用D81细则规定的F型坡面,检修道切角尺寸1 m×0.14 m,检修道和隧道壁均位于护栏后方。采用计算机仿真分析方法对隧道入口处的混凝土护栏进行安全性能进行了分析验证。分析结果表明:车辆碰撞护栏后没有穿越、翻越和骑跨护栏;护栏构件及其脱离件没有侵入车辆乘员舱;车辆碰撞后没有翻车,运行轮迹满足导向驶出框要求,车辆行驶至隧道壁以及检修道位置时向前方顺利导出并驶入隧道内,护栏安全性能满足评价标准要求。

关键词:交通工程;混凝土护栏;计算机仿真;安全性能;护栏设计

0引言

在隧道入口处,由于洞内外路面宽度、路面摩擦系数、光线亮度以及平纵面线形等的变化,往往会使驾驶员操作不当而导致车辆失控,此时隧道入口处的隧道壁以及高度达到20~80 cm的检修道[1]或人行道则直接成为障碍物(图1)。

图1 隧道入口处Fig.1 Tunnel entrance

现有技术中,隧道入口处常设置波形梁护栏,车辆一旦失控碰撞护栏后,由于波形梁护栏横向变形较大,会使车辆产生较大的横向位移和侧倾,从而直接正面碰撞隧道壁和检修道,导致车辆翻车或严重损坏,造成司乘人员的严重伤亡(图2)。

图2 隧道入口处事故案例Fig.2 Accident cases at tunnel entrance

鉴于上述背景,本文依托某高速公路隧道,设计出一种有利于避免失控车辆与隧道壁或检修道直接发生正面碰撞的隧道入口处混凝土护栏,并确定出隧道入口处护栏的安全性能评价标准,采用经校核验证精度可靠的仿真模型进行车辆碰撞护栏的仿真模拟计算,分析验证护栏结构的安全性能。

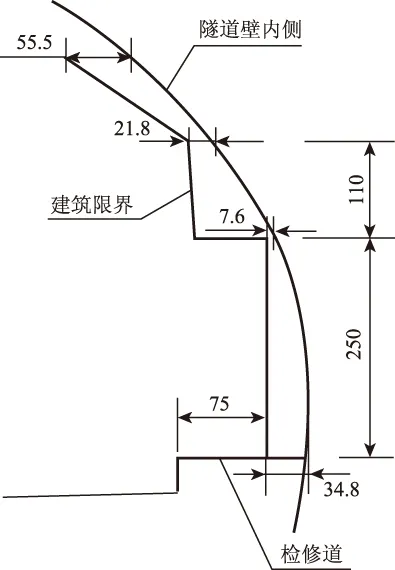

1安全性能评价标准

1.1防护等级和碰撞条件

隧道入口处的路侧危险度属于“车辆驶出路外可能导致单车特大事故或严重事故”的情况,根据文献[2-3](以下简称D81规范和D81细则)和文献[4](以下简称D80规范)的规定,偏于安全地确定隧道入口处护栏的设计防护等级为SA级(400 kJ),该防护等级可用于高速公路最高设计速度120 km/h的路段。当设计速度低于120 km/h时,可根据相关规范要求降低隧道入口处护栏的防护等级,也可偏于安全地仍采用SA级。

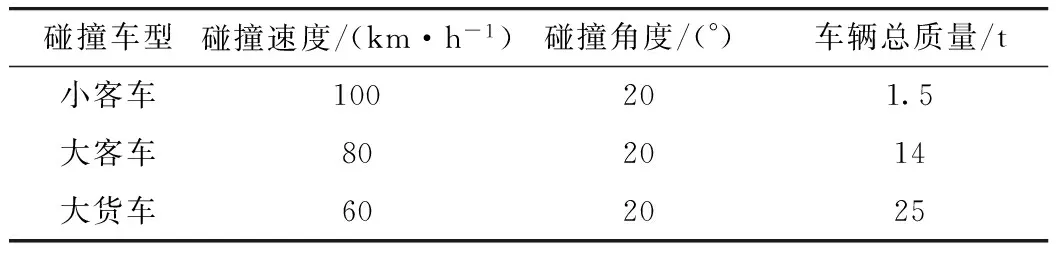

根据文献[5](以下简称B05标准)的规定,防护等级SA级(400 kJ)的碰撞条件见表1。

表1 碰撞条件

1.2碰撞点位置

隧道入口处护栏可作为路基段或桥梁段护栏向隧道壁位置过渡的一种护栏过渡段考虑,因此可直接采纳B05标准[5]中护栏过渡段的碰撞点位置规定。另一方面,由于车辆碰撞接近隧道壁位置护栏时直接与隧道壁和检修道发生正面碰撞的可能性最大,因此还增加了此处的碰撞检验。

由于小客车车体高度小,且碰撞时护栏最大横向动态变形值较小,而大客车和大货车车体高度大,碰撞时护栏最大横向动态变形值较大,且车辆侧倾角度大,因此与小客车相比,大客车和大货车更容易出现碰撞接近隧道壁位置护栏时在隧道壁处绊阻的情况。因此只对大客车和大货车进行车辆碰撞接近隧道壁位置护栏的安全性能评价。

综上所述,隧道入口处护栏的碰撞点位置如图3所示,包括:小客车碰撞距离起点3/4长度处;大客车和大货车碰撞距离起点1/2长度处;大客车和大货车碰撞接近隧道壁位置的最不利碰撞点。

图3 隧道入口处护栏碰撞点Fig.3 Impact points of barrier at tunnel entrance

1.3安全性能评价标准

车辆碰撞3/4长度处和1/2长度处护栏的安全性能评价标准按照B05标准执行。

对于接近隧道壁位置的最不利碰撞点,安全性能评价目的是避免车辆直接与隧道壁和检修道正面碰撞而产生绊阻,因此评价标准为“车辆碰撞护栏后行驶至隧道壁以及检修道位置时向前方顺利导出并驶入隧道内”。

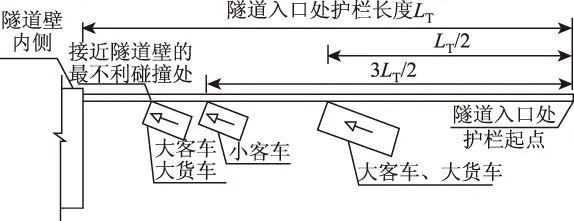

隧道壁和检修道位置是隧道入口处护栏安全性能评价的关键参数,隧道壁与建筑限界的距离越小,对于车辆安全越不利,依托工程中的最不利尺寸参数(如图4所示),护栏安全性能评价时按此确定检修道和隧道壁的位置。

图4 隧道壁和检修道位置(单位:cm)Fig.4 Positions of tunnel wall and maintenance roadway(unit:cm)

2护栏选型

护栏结构形式主要分为混凝土护栏、金属梁柱式护栏和组合式护栏3种类型。其中混凝土护栏刚度最大,在相同的碰撞条件下,护栏的最大横向动态变形值最小,车辆的侧倾角度也较小,最有利于避免车辆碰撞接近隧道壁位置护栏时与隧道壁或检修道产生绊阻。因此,从安全性角度出发[6],混凝土护栏最适于作为隧道入口处的护栏结构。

从景观角度考虑,车辆在隧道入口处即将进入全封闭的隧道环境中,入口处不通透的混凝土护栏形成了一种由隧道外开阔环境进入隧道内封闭环境的过渡,更有利于驾驶员调整行车心理,形成了良好的视觉效果。

综上所述,隧道入口处护栏确定为混凝土护栏,坡面形式选用D81细则[3]规定的改进型坡面。由于小客车碰撞混凝土护栏的结果仅取决于坡面形式,因此不必进行小客车碰撞的安全性能仿真分析验证[6]。

3仿真模型精度校验

混凝土采用solid单元模拟,混凝土材料采用LS-DYNA程序中的专用混凝土材料模型MAT_159(*MAT_CSCM_CONCRETE)模拟;钢筋采用Beam单元模拟,钢筋材料采用塑性随动模型MAT_3(*MAT_PLASTIC_KINEMATIC)模拟;混凝土和钢筋的相互作用采用*CONSTRAINED_LAGRANGE_IN_SOLID进行耦合分析。车身结构主要是薄壁金属构件,采用Belytschko-Tsay壳单元,材料选用多线性、弹塑性、各向同性硬化材料;车身各部分构件之间主要采用点焊连接,并采用基于惩罚函数法的Automatic_Single_Surface接触类型处理边界非线性问题[7-15]。

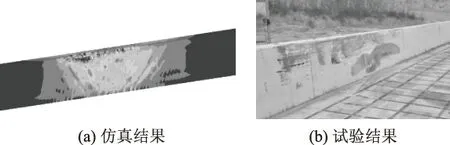

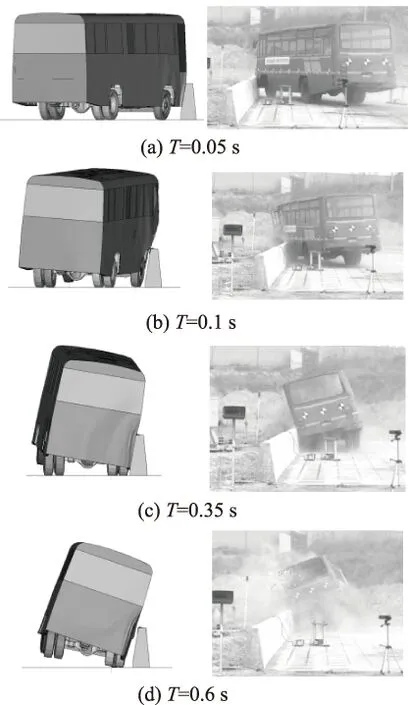

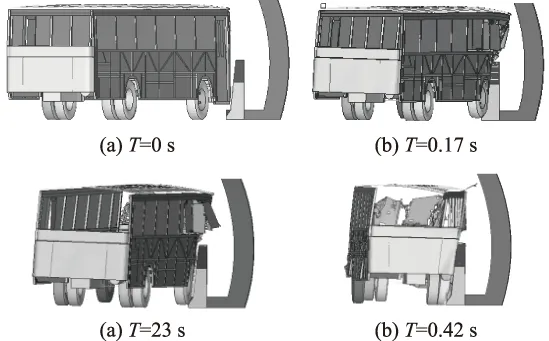

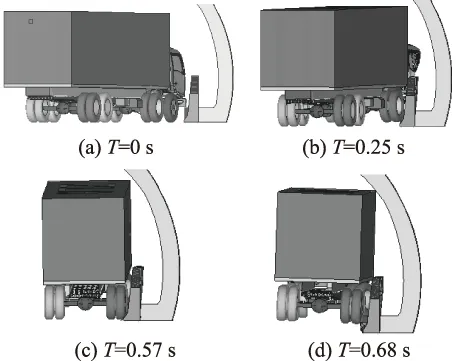

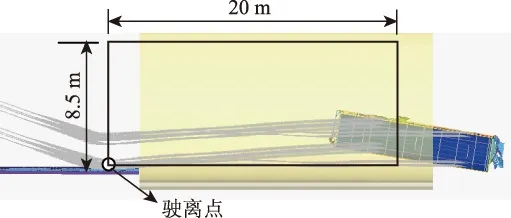

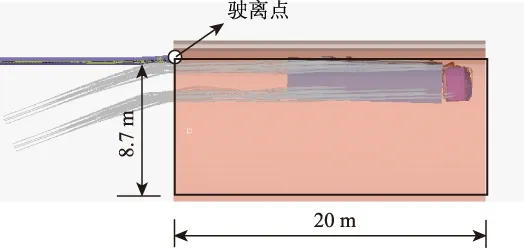

大客车和大货车碰撞混凝土护栏的实车碰撞试验和仿真模拟计算结果对比见图5~图7(T为不同的碰撞时刻),仿真和试验结果有较好的一致性,验证了仿真模型的精度和可靠性。

图5 车辆接触护栏范围的仿真和试验结果(均为8 m左右)Fig.5 Simulation and test results of vehicle contacting with barrier(both are 8 m)

图6 大客车运行姿态的仿真和试验结果Fig.6 Simulation and test results of bus running posture

图7 大货车运行姿态的仿真和试验结果Fig.7 Simulation and test results of truck running posture

4护栏结构设计

4.1护栏高度

对于隧道壁处的混凝土护栏端部,考虑到与隧道壁的景观协调以及对车辆碰撞时侧倾角度小的特殊要求,此处混凝土护栏高度应偏高;而在与相邻路段路基护栏或桥梁护栏连接的护栏端部,为使护栏景观不过于压抑呆板,此处混凝土护栏高度不宜过高。考虑这两方面因素,隧道入口处护栏采用变高度混凝土护栏。

D81细则规定SA级(400 kJ)混凝土护栏的高度为1 m,因此隧道入口处混凝土护栏在与路基段护栏或桥梁段护栏衔接处的较小高度取为1 m。

在相同的碰撞条件下且护栏其他设计参数相同时,混凝土护栏高度越高,最大横向动态变形值越小,车辆侧倾角度越小,这对车辆安全是有利的,因此在隧道入口处将提高混凝土护栏的高度(超过1 m)。为使车辆碰撞护栏时的侧倾角度较小且运行姿态较平稳,隧道入口处混凝土护栏的高度应高于大客车车辆重心高度以及大货车货厢底板高度。根据文献[5]中的车辆技术参数调研数据,大中型客车车辆重心高度范围为1.10~1.55 m,大中型货车货厢底板高度范围为0.93~1.57 m。因此,隧道入口处混凝土护栏的高度取1.6 m。

综上所述,隧道入口处护栏高度设计为由1 m渐变至1.6 m。

4.2护栏基础和长度

护栏基础设计为D81细则规定的座椅式护栏基础。根据D81细则规定,高速公路混凝土护栏的最小设置长度为36 m,因此,隧道入口处变高度混凝土护栏的设置长度为36 m。

4.3护栏与隧道壁的相对位置

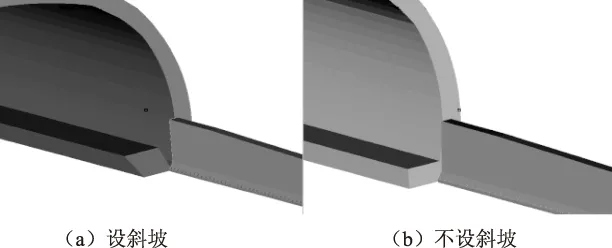

首先考虑将混凝土护栏直接与隧道壁衔接,包括在检修道处设置斜坡和不设置斜坡两种情况,仿真模型如图8所示。

图8 与隧道壁连接的混凝土护栏Fig.8 Concrete barrier connected with tunnel wall

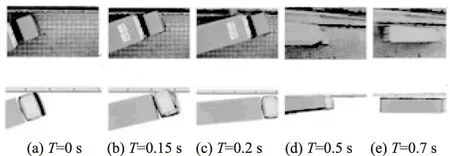

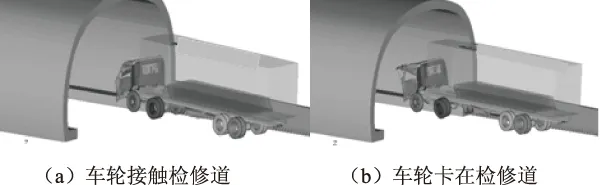

当检修道处不设斜坡时,根据图9所示的仿真分析结果,大货车进入隧道时,第2排右侧车轮卡在检修道位置处,车辆绊阻,没有顺利导出并驶入隧道内,大客车碰撞时也出现类似情况,护栏安全性能验证不合格。

图9 检修道处不设斜坡的仿真分析结果Fig.9 Simulation result for no slope at maintenance roadway

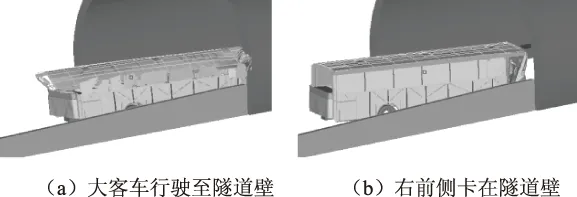

当检修道处设斜坡时,根据图10所示的仿真分析结果,当大客车碰撞护栏后行驶至隧道壁处时,由于车辆侧倾,大客车右前侧卡在隧道壁位置,车辆绊阻,没有顺利导出并驶入隧道内,护栏安全性能验证不合格。

图10 检修道处设斜坡的仿真分析结果Fig.10 Simulation result for settling slope at maintenance roadway

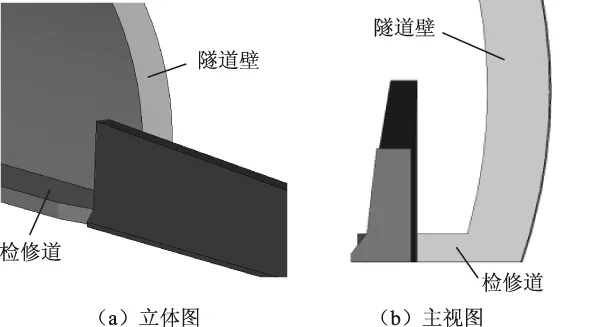

由此可见,混凝土护栏直接与隧道壁衔接的方案不可行,护栏在横向应与隧道壁间隔一定距离,检修道和隧道壁均应位于护栏后方。如图11所示,检修道地面处护栏横向与隧道壁的间距大约为40 cm左右,检修人员可由此进入隧道内。

图11 护栏位置Fig.11 Barrier position

4.4护栏与检修道之间的过渡处理

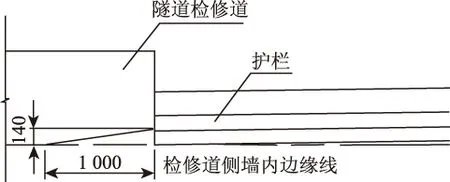

隧道入口处混凝土护栏坡面与检修道竖直面之间形成突变,该突变易导致车辆行驶至检修道位置时直接撞击检修道而产生绊阻。D81细则条文说明指出:“……应将隧道内入口处检修道或人行道作局部处理,以免车辆直接撞击检修道或人行道”。如图12所示,对检修道进行切角处理,切角长度为1 m,切角宽度为14 cm。

图12 检修道切角示意图(单位:mm)Fig.12 Cutting corner in maintenance roadway(unit:mm)

5护栏安全性能分析验证

采用前述的防护等级、碰撞条件、碰撞点位置和安全性能评价标准,进行隧道入口处变高度混凝土护栏安全性能的分析验证。

5.1大客车和大货车碰撞接近隧道壁位置

5.1.1最不利碰撞点位置确定

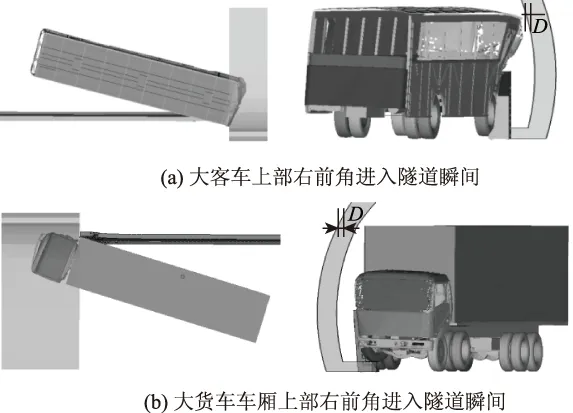

首先确定车辆碰撞接近隧道壁的最不利碰撞点。将碰撞点逐渐接近隧道入口处,碰撞点距入口处距离分别取1.5,2,2.5,3,3.5,4 m,观测车辆上部右前角进入隧道瞬间与隧道壁之间的距离为D(如图13所示),当距离D最小时,车辆与隧道壁发生碰撞或刮蹭的可能性最大,此时的碰撞点位置即为最不利碰撞点。

图13 最不利碰撞点位置确定Fig.13 Determination of the most dangerous impact point

根据计算结果可知,大客车碰撞距隧道入口处3.5 m时,车辆上部右前角进入隧道瞬间与隧道壁之间的距离D最小;大货车碰撞距隧道入口处1 m时,货车车厢上部右前角进入隧道瞬间与隧道壁之间的距离D最小。因此,大客车碰撞的最不利碰撞点位置是距隧道入口处3.5 m,大货车碰撞的最不利碰撞点位置是距隧道入口处1 m。

5.1.2碰撞结果

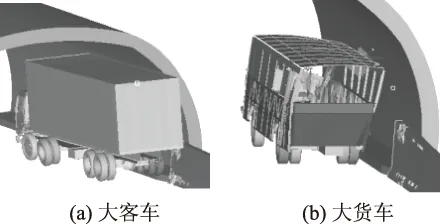

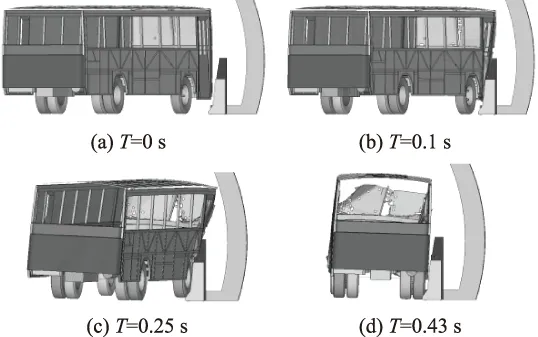

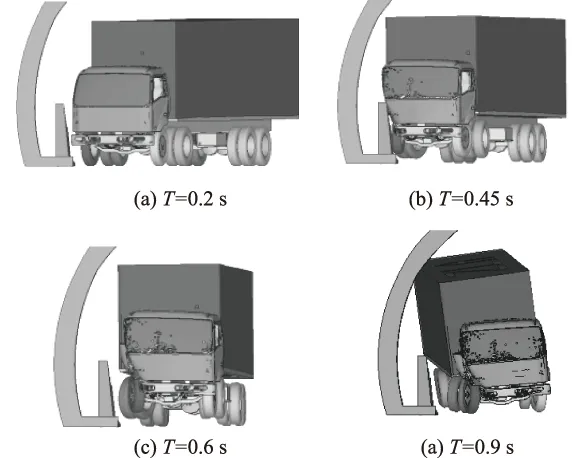

图14和图15分别为大客车碰撞距隧道入口处3.5 m和大货车碰撞距隧道入口处1 m后的运行姿态(T为不同碰撞时刻),可见车辆没有穿越、翻越和骑跨护栏;护栏构件及其脱离件没有侵入车辆乘员舱;车辆碰撞后没有翻车,行驶至隧道壁以及检修道位置时向前方顺利导出并驶入隧道内(图16)。

图14 大客车运行姿态(碰撞接近隧道壁位置)Fig.14 Running posture of bus during impacting near tunnel wall

图15 大货车运行姿态(碰撞接近隧道壁位置)Fig.15 Running postures of truck during impacting near tunnel wall

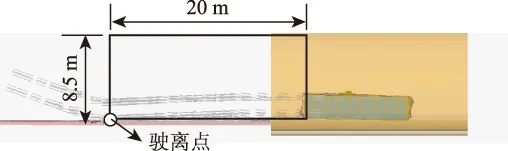

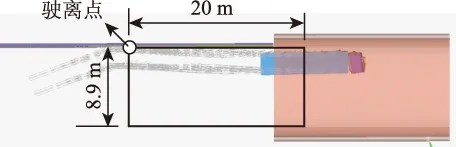

图16 车辆顺利驶入隧道内Fig.16 Vehicles running into tunnel smoothly

图17和图18分别为大客车碰撞距隧道入口处3.5 m和大货车碰撞距隧道入口处1 m后的运行轮迹,满足B05标准[5]的导向驶出框要求。

图17 大客车运行轮迹(碰撞接近隧道壁位置)Fig.17 Running tracks of bus during impacting near tunnel wall

图18 大货车运行轮迹(碰撞接近隧道壁位置)Fig.18 Running track of truck during impacting near tunnel wall

综上所述,大客车和大货车碰撞接近隧道壁的最不利碰撞点位置的碰撞结果满足B05标准的评价指标要求。

5.2大客车和大货车碰撞距离起点1/2长度处

图19和图20分别为大客车和大货车碰撞中点后的运行姿态,可见车辆没有穿越、翻越和骑跨护栏;护栏构件及其脱离件没有侵入车辆乘员舱;车辆碰撞后没有翻车。

图19 大客车运行姿态(碰撞中点)Fig.19 Running postures of bus during impacting barrier middle point

图20 大货车运行姿态(碰撞中点)Fig.20 Running postures of truck during impacting barrier middle point

图21和图22分别为大客车和大货车碰撞中点后的运行轮迹,满足B05标准的导向驶出框要求。

图21 大客车运行轮迹(碰撞中点)Fig.21 Running track of bus during impacting barrier middle point

图22 大货车运行轮迹(碰撞中点)Fig.22 Running track of truck during impacting barrier middle point

综上所述,大客车和大货车碰撞距离起点1/2长度处的碰撞结果满足B05标准的评价指标要求。

6工程应用

隧道入口处混凝土护栏已在实际工程中应用,材料用量(单侧36 m护栏,包括护栏基础)为:钢筋3.2 t,C30混凝土23 m3,直接工程费约为3×104元。若隧道入口处设置36 m波形梁护栏,按D81细则中的A级(160 kJ)波形梁护栏结构,其钢材用量约为1 t,直接工程费约为1×104元。隧道入口处混凝土护栏(防护等级为SA级,400 kJ)直接工程费仅比波形梁护栏高2×104元,但其防护能力和安全水平却大大提高。

7结论

依托某高速公路隧道,设计出一种能够有利于避免失控车辆与隧道壁或检修道直接发生正面碰撞的隧道入口处混凝土护栏。护栏长度36 m,高度由1 m渐变至1.6 m,采用D81细则规定的改进型坡面,检修道切角尺寸1 m×0.14 m,检修道和隧道壁均位于护栏后方。

采用计算机仿真分析方法对护栏设计结构进行了安全性能分析验证。分析结果表明,车辆碰撞护栏后没有穿越、翻越和骑跨护栏;护栏构件及其脱离件没有侵入车辆乘员舱;车辆碰撞后没有翻车,运行轮迹满足导向驶出框要求,车辆行驶至隧道壁以及检修道位置时向前方顺利导出并驶入隧道内,护栏安全性能满足评价标准要求。

隧道入口处混凝土护栏已在实际工程中应用,经济社会效益显著。

参考文献:

References:

[1]JTG D70—2004, 公路隧道设计规范 [S].

JTG D70—2004, Code for Design of Road Tunnel [S].

[2]JTG D81—2006, 公路交通安全设施设计规范[S].

JTG D81—2006, Specification for Design of Highway Safety Facilities [S].

[3]JTG/T D81—2006,公路交通安全设施设计细则 [S].

JTG/T D81—2006,Guidelines for Design of Highway Safety Facilities [S].

[4]JTG D80—2006,高速公路交通工程及沿线设施设计通用规范 [S].

JTG D80—2006,General Specification of Freeway Traffic Engineering and Roadside Facilities [S].

[5]JTG B05-01—2013,公路护栏安全性能评价标准 [S].

JTG B05-01—2013,Standard for Safety Performance Evaluation of Highway Barriers [S].

[6]黄红武,莫劲翔,杨济匡,等. 影响护栏防护性能的相关因素研究[J].湖南大学学报:自然科学版,2004,31(2):45-47,59.

HUANG Hong-wu, MO Jin-xiang, YANG Ji-kuang, et al. Research on Correlative Factors of the Protective Performance of W-beam Guardrail[J]. Journal of Hunan University: Natural Science Edition, 2004,31(2):45-47,59.

[7]乔希永,张国胜,王成虎,等. 基于车辆-护栏碰撞的乘员风险评价方法[J].公路交通科技,2013,30(4):155-158.

QIAO Xi-yong, ZHANG Guo-sheng,WANG Cheng-hu, et al. A Method of Occupant Risk Evaluation Based on Vehicle-guardrail Impact[J]. Journal of Highway and Transportation Research and Development,2013,30(4):155-158.

[8]闫书明. 有限元仿真方法评价护栏安全性能的可行性[J] .振动与冲击, 2011,30 (1):152-156.YAN Shu-ming.Feasibility Analysis of Barrier Safety Evaluation with Finite Element Simulation Method[J].Journal of Vibration and Shock,2011,30(1):152-156.

[9]杨济匡,孔成,肖志. 高速公路双波护栏对客车碰撞的防护性能仿真研究与改进[J].公路交通科技,2014,31(10):134-140.

YANG Ji-kuang, KONG Cheng, XIAO Zhi. Simulation and Improvement of Protective Performance of Expressway W-beam Guardrail against Bus Collisions[J].Journal of Highway and Transportation Research and Development, 2014,31(10):134-140.

[10]黄红武,刘正恒,钟志华,等. 汽车与高速公路护栏碰撞的计算机仿真[J].机械工程学报,2003,39(11):130-135.

HUANG Hong-wu, LIU Zheng-heng, ZHONG Zhi-hua, et al. Computer Simulation on Car-highway Barriers Impact[J]. Chinese Journal of Mechanical Engineering, 2003,39(11):130-135.

[11]毛娟娟. 客车与半刚性护栏碰撞的有限元分析与模拟[D]. 大连:大连理工大学,2008.

MAO Juan-juan. FE Analysis and Numerical Simulation of Semi-rigid Guardrail when Crashed with Bus[D]. Dalian:Dalian University of Technology,2008.

[12]刘建勋,唐辉,张翼峰,等. 半刚性双波护栏与双条半刚性护栏防撞性能仿真对比[J].重庆交通大学学报:自然科学版,2012,31(2):281.

LIU Jian-xun,TANG Hui,ZHANG Yi-feng,et al. Crashworthiness Simulation Comparison between semi-rigid Double-wave Guardrails and Double-bar Semi-rigid Guardrail[J].Journal of Chongqing Jiaotong University: Natural Science Edition,2012,31(2):281.

[13]周炜,张天侠,崔海涛,等. 轿车与公路护栏碰撞的有限元仿真[J].北京工业大学学报,2008,34(3):298-309.

ZHOU Wei, ZHANG Tian-xia, CUI Hai-tao, et al. Finite Element Simulation Study on Car Hitting Guardrails of Highways[J]. Journal of Beijing University of Technology, 2008,34(3):298-309.

[14]张鹏,周德源. 基于ANSYS/LS-DYNA的护栏冲击模拟分析精度研究[J] 振动与冲击,2008,27 (4):147-176.

ZHANG Peng,ZHOU De-yuan.Accuracy Analysis of a Guardrail Impact Simulation Based on ANSYS/LS-DYNA[J].Journal of Vibration and Shock,2008,27(4):147-176.

[15]舒翔,张晓晴,黄小清,等. 高速公路护栏系统的有限元优化分析[J].公路交通科技, 2006,23 (5):121-125.

SHU Xiang,ZHANG Xiao-qing,HUANG Xiao-qing,et al.Finite Element Analysis on Optimum Design of Expressway Guardrail System[J].Journal of Highway and Transportation Research and Development,2006,23 (5):121-125.

Design of Concrete Barrier at Tunnel Entrance and Analysis on Safety Performance

JIA Ning

(Research Institute of Highway, Ministry of Transport,Beijing 100088,China)

Abstract:At present the design of W-beam barriers settled at tunnel entrance easily leads to runaway vehicles frontally impacting with tunnel wall and maintenance roadway, which is supremely harmful to vehicles safety. A kind of concrete barrier which is favorable to avoid the frontal impact of runaway vehicle with tunnel wall or maintenance roadway is designed. The length of this barrier is 36 m, the height is from 1 m to 1.6 m and the slope surface is F type prescribed in D81 specification. The dimensions of cutting corner in maintenance roadway are 1 m×0.14 m. The tunnel wall and maintenance roadway are both behind the barrier. The analysis and verification of safety performance of the concrete barrier at tunnel entrance are conducted by the method of computer simulation. The analysis result shows that (1) the vehicles did not penetrate, climb or override the barrier; (2) the components and detached elements of the barrier did not intrude into the occupant compartment; (3) the vehicles did not overturn after collision,the running tracks meet the requirements of exit box, the vehicles run forward smoothly and entered into the tunnel at the position of tunnel wall and maintenance roadway, so the performance of this concrete barrier can meet the safety requirements.

Key words:traffic engineering;concrete barrier;computer simulation;safety performance;barrier design

收稿日期:2015-04-20

作者简介:贾宁(1979- ),女,辽宁瓦房店人,博士,高级工程师. (n.jia@rioh.cn)

doi:10.3969/j.issn.1002-0268.2016.05.020

中图分类号:U491.5+9

文献标识码:A

文章编号:1002-0268(2016)05-0128-07