海底管道光纤传感安全监测系统设计与应用

2016-06-10戴国华张庆所马志卫

戴国华 张庆所 胡 江 马志卫

(1. 中海石油(中国)有限公司天津分公司 天津 300452; 2. 天津亿利科能源科技发展股份有限公司 天津 300384)

海底管道光纤传感安全监测系统设计与应用

戴国华1张庆所1胡 江1马志卫2

(1. 中海石油(中国)有限公司天津分公司 天津 300452; 2. 天津亿利科能源科技发展股份有限公司 天津 300384)

针对传统的海底管道监测技术存在效果较差、范围有限、对于人力依赖较大、无法实现实时在线连续性监测等问题,开发了基于光纤传感技术的安全监测系统,设计了适用于海底管道的光缆铺设工艺,并成功应用于渤海某油田,结果表明:该安全监测系统不仅能够对海底管道泄漏进行实时监测和定位,而且还可以对管道周围的振动情况进行实时在线监测,从而有效防止因第三方破坏活动引起的管道泄漏事故的发生;该施工工艺切实可行,不仅不影响现有海底管道铺设时的施工周期和光缆监测范围,而且后挖沟作业也不会对光缆造成影响,其中预留光缆固定、水平段光缆布设、膨胀弯段光缆固定等方法属于国内首次提出,填补了相关领域的空白。

海底管道;光纤传感技术;安全监测系统;泄漏监测;振动监测;光缆铺设工艺

随着海底管道的不断建造以及服役时间不断增长,腐蚀和第三方破坏等对海底管道造成损伤的可能性也在不断增大。当对海底管道的损伤达到一定程度后,会造成油气泄漏事故的发生,不仅造成巨大的经济损失,污染海洋环境,而且往往会造成重大的社会影响。目前对海底管道数字化、实时连续、高效安全监测的需求不断加大,对于监测手段也有了更高的要求,包括监测效果、监测范围、监测过程的安全性、监测设备对于环境的耐受性和使用寿命等。传统的监测技术存在效果较差、范围有限、对于人力依赖较大、无法实现实时在线连续性监测等问题,难以真正实现海底管道对高效安全监测的要求。为解决这些问题,笔者开发了基于光纤传感技术的安全监测系统,提出了适用于海底管道的施工工艺,并成功地得到了应用,填补了国内相关领域的空白,实现了海底管道全面安全监测,为海上油气田的安全生产和环境保护提供了有力保障。

1 海底管道光纤传感安全监测系统设计

1.1 管道泄漏监测原理

光纤传感技术是一种利用光信号感知和监测外界信息的新型传感技术,具有性能稳定、抗腐蚀性和抗电磁干扰能力强、传感传输信息一体化等优点,因此,利用该技术进行海底管道监测能够在现场实现全光无电在线监测,可充分满足现场恶劣环境下的应用和防火、防爆要求,并且可以实现多点数据采集和多路传输综合光数据,在油气生产过程中具有很大的优越性,可以满足当前油气监测的要求。

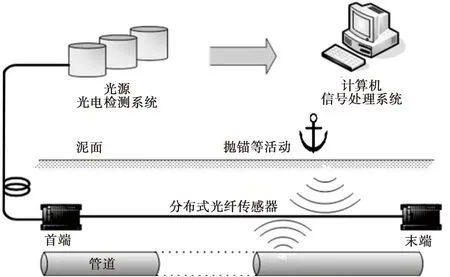

不同于准分布式的光纤布拉格光栅传感系统[1-3],海底管道光纤传感安全监测系统为全分布式,采用光纤作为传感器,当激光在光纤中发生散射时,通过对比与温度变化有关的反斯托克斯波和与温度变化无关的斯托克斯波,即可获得温度值,通过反射光的传播时间和折射率可以计算出距离,从而实现准确定位[4-6]。激光散射用于管道泄漏监测原理如图1所示。当原油管道发生泄漏后,高温高压液体向外泄漏,导致泄漏点附近温度升高,通过伴随管道的光缆测量泄漏时的温度变化来识别泄漏的发生并定位[7]。

1.2 管道振动监测原理

光时域反射技术的基本原理是,光源发出的光在沿光纤向前传播的过程中产生背向瑞利散射,背向瑞利散射光强度在向后传播过程中随着距离增长而按一定规律衰减,在光速不变的情况下距离与时间成正比,根据探测器探测到的背向散射光强及其到达探测器的时间,就可以知道沿光纤路径上任一点的初始背向散射光强度[8-9]。

图1 管道泄漏监测原理

光纤被外界物理场扰动后,扰动处的背向散射光强度降低,因此利用光时域反射技术,通过对比扰动处背向散射光强度与初始背向散射光强度即可对外界物理场的扰动位置进行定位;同时,由于外界物理场扰动越大,扰动处的背向散射光强度越弱,因此可以通过测量初始背向散射光强度的改变量来反映外界物理场扰动的大小。这样既实现了对外界物理场的扰动位置进行定位,又确定了外界物理场扰动的大小。

海底管道振动监测正是基于以上原理,通过测量绑缚在海底管道上光缆的瑞利散射光强度来实现对第三方破坏活动监测和定位。由于管道和绑缚在管道上的光缆已埋入海底,当海底管道周围存在第三方破坏活动时(如船舶抛锚等),主要通过2种途径来影响光缆的瑞利散射光强度:①第三方破坏活动直接通过海床将振动传至光缆处;②第三方破坏活动首先通过海床将振动传至海管处,海管再将振动传至光缆处。不管光缆处的振动来自哪种途径,只要光缆某处的瑞利散射光强度发生变化,即可确定该位置附近存在振动,同时外界振动越大,瑞利散射光强度越弱。因此,通过监测光缆的瑞利散射光强度即可实现对第三方破坏活动的监测,从而有效地防止因第三方破坏引起的管道泄漏事故的发生。管道振动监测原理如图2所示。

图2 管道振动监测原理

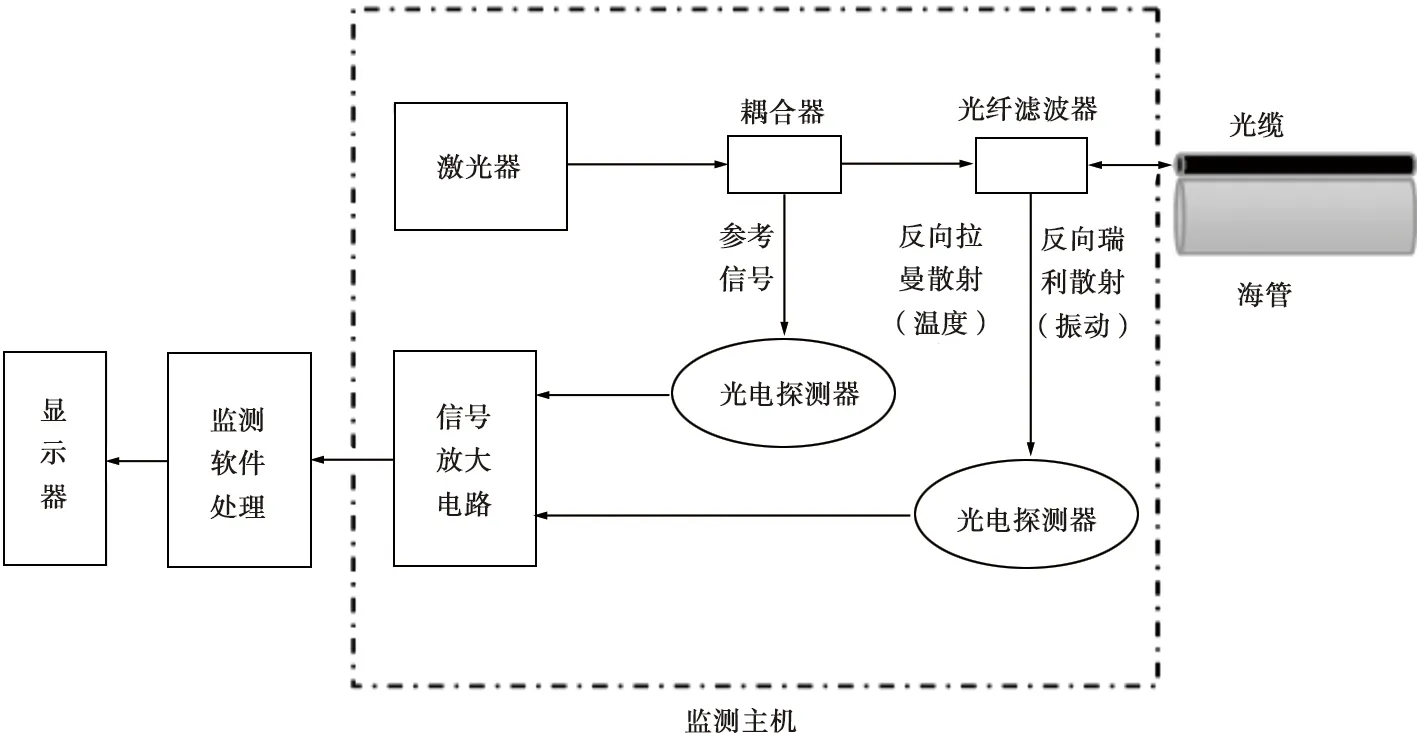

1.3 海底管道光纤传感安全监测系统结构与功能

本文设计的海底管道光纤传感安全监测系统结构示意图见图3,该系统包括海底管道泄漏监测和海底管道振动监测,主要由监测主机、传感光缆、监测软件和显示器构成。

1) 传感光缆为伴随海底管道铺设的光缆,采用铠装结构,具有较好的力学和热传导性能。该光缆响应快、衰减小,可以提高系统的测量精度和测量范围,主要负责信号采集和信号传输。

2) 监测主机主要包括激光器、耦合器、滤波器、光电探测器、信号放大电路等,其中激光器的作用是给光缆提供光源,利用耦合器和滤波器给光缆输入特定的激光。当激光进入光缆后,会发生拉曼散射和瑞利散射,再通过滤波器分别将反射回来的拉曼散射和瑞利散射信号提取出来,利用光电探测器将反射回来的拉曼散射和瑞利散射信号以及参考信号转换为电信号,最后信号放大电路将上述电信号放大,便于后期监测软件处理。监测主机具有多通道光电转换功能,插损小、易扩展,同时提供各种报警指示灯,方便了解运行状态。

图3 海底管道光纤传感安全监测系统结构示意图

3) 监测软件负责对监测主机输出的电信号进行处理,提供监测现场线路全程分区图及其温度、振动分布曲线,有利于报警及时定位。其中,温度监测软件通过处理拉曼散射信号得到温度值和对应的位置,振动监测软件通过处理瑞利散射信号得到振动大小和振动位置。该监测软件至少有128个分区,各分区可独立报警,方便定位;采用全中文友好界面,操作便捷,易于升级。

4) 显示器采用高清液晶显示器,主要负责监测结果及监测曲线显示。

经分析,本文设计的海底管道光纤传感安全监测系统的测温精度为1°,测温分辨率为0.1°,测温定位精度在±1 m以内,振动定位精度在±5 m以内。该监测系统能够实时在线监测管道泄漏情况和管道周围振动情况,可以第一时间发现泄漏点和泄漏位置,同时还可以避免因第三方破坏活动引起的管道泄漏事故的发生,从而为海上油气田安全生产和环境保护提供了有力保障。

2 光缆铺设工艺设计

在光缆铺设时,如果采用预制管法,即在陆地制作海管时在海管的保温层或配重层预制一个内径大于光缆外径的钢管,然后再在海上铺设时将光缆穿入到预制管中。该方法不仅影响海管在陆地的制作工艺,增加了海管在陆地的制作时间,而且在海上安装光缆时需要将光缆分段穿入预制管中。如果每段光缆太长,就会影响穿入效率;如果每段光缆太短,又增加了光缆熔接次数。因此,不管分段光缆长短,都会影响正常海管铺设,大大降低了海管铺设效率。同时,该方法在水平段和膨胀弯对接处的光缆熔接具有较大难度,不宜采用。分析认为,海底管道安全监测光缆的铺设方法需要考虑诸多因素,一方面不仅要满足监测要求,另一方面还要考虑预留光缆固定方法、水平段光缆布设工艺、膨胀弯段光缆固定方法、挖沟作业对光缆的影响、光缆牵拉登平台方法等,同时还要考虑施工效率,不影响现有海底管道铺设周期[10-11]。

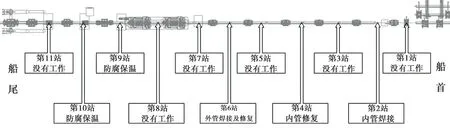

本文以渤海A油田铺管船作业线为例对所设计的光缆铺设工艺进行介绍。该油田管道长5.6 km,管道类型是带水泥配重层的钢套钢双层保温管。铺管船作业线是指铺管过程中对待铺设海管在铺管船上进行相应作业的1条线路,该条作业线从船首方向到船尾方向一般分为若干个工作站,有的工作站没有工作内容,作业线的最后2~3站通常为防腐保温站。待铺设海管是从第1站依次经过作业线的每1站,并在各个站点进行对应工作,当待铺设海管最后1站的工作内容完成后,海管通过船尾方向的托管架进入到海底。渤海A油田铺管船总共分为11站,其中第9站和第10站为防腐保温站,第11站(最后一站)没有工作内容,如图4所示。根据海底管道铺设程序,该油田海管光缆铺设工艺具体实施分为4个阶段:水平段光缆铺设、膨胀弯段光缆铺设、光缆登平台、平台上部走线。

图4 渤海A油田铺管船作业线布局

2.1 水平段光缆铺设

2.1.1 起始端预留光缆固定

在起始端海管下水前,将预留光缆沿8字绑缚在海底管道12点钟方向,同时为了方便光缆登平台,在光缆端部穿入浮球,如图5所示。

图5 渤海A油田海底管道铺设起始端预留光缆绑缚

2.1.2 水平段正常铺设

1) 为了不影响管道防腐保温工作,从第11站到第10站的光缆提前绑缚,待第10站发泡外壳安装后,再对第10站的光缆绑缚,如图6所示。

2) 正常铺设的光缆绑缚采用钢卡带和橡胶垫块组合的形式,其中橡胶垫块用于增加光缆与海管之间的摩擦力,如图7所示。

图6 渤海A油田海底管道第10站光缆绑缚

图7 渤海A油田海底管道正常铺设光缆绑缚

3) 每根管道绑缚完成后,移船走管,通过管道自然牵引光缆放出到布设位置,重复第一步的工作直至水平段全部完成。

4) 光缆铺设过程中,在光缆测试区将光缆终端插头连接到光时域反射仪上,点击测试按钮测试光缆的总长和衰减情况。

2.2 膨胀弯段光缆铺设

1) 在膨胀弯下水安装前,在船上将带外挂耳的柔性绑带预制在膨胀弯上,间隔为3 m,弯头处加绑一条,如图8所示。

图8 带外挂耳的柔性绑带预制渤海A油田海底管道

2) 潜水员下水将起始端预留光缆通过退扭轮牵拉至船甲板上。

3) 全部预留光缆都牵拉至船甲板上后,船上人员慢慢将预留光缆送入水中,保证水下光缆松弛,潜水员下水将部分预留光缆绑在膨胀弯上,剩余部分预留光缆用于登平台。

2.3 光缆登平台

1) 光缆登平台前,将平台下层甲板的海缆护管开槽,用于焊接光缆锚固件,如图9所示。海缆护管是为海缆登平台服务的,其主要作用是保护登平台段海缆,并对海缆进行锚固,它是平台结构的一部分。

2) 将带有钢球的绳索从下层甲板海缆护管口放至海缆护管喇叭口位置,绳索端部与船上绞车相连,如图10所示。

图9 渤海A油田海底管道铺设时护管开槽

图10 渤海A油田海底管道海缆护管示意图

3) 潜水员下水将带有拖缆网套的光缆连接到喇叭口位置的绳索上。

4) 通过船上绞车将光缆沿海缆护管牵拉上平台,同时潜水员在喇叭口位置观察水下光缆牵拉情况,并对光缆进行临时固定。

5) 光缆登平台后,在海缆护管位置处将光缆锚固,如图11所示。

2.4 平台上部走线

1) 在光缆登平台位置焊一接线箱,用于光缆熔接保护,如图12所示。

2) 沿平台走线桥架,将光缆从接线箱位置布设至中控室,如图13所示。

图11 渤海A油田海底管道光缆锚固

图12 渤海A油田海底管道光缆接线箱

图13 渤海A油田海底管道光缆平台桥架走线

现场施工效果表明,本文设计的光缆铺设工艺不仅不影响现有海底管道铺设周期和光缆监测范围,而且后挖沟作业也不会对光缆造成影响,其中预留光缆固定、水平段光缆布设、膨胀弯段光缆固定、光缆牵拉登平台等方法属于国内首次提出,填补了相关领域的空白。

3 现场测试实验

为了验证光纤传感安全监测系统的可靠性,在渤海A油田进行了现场测试实验,包括测温实验和测振动实验。

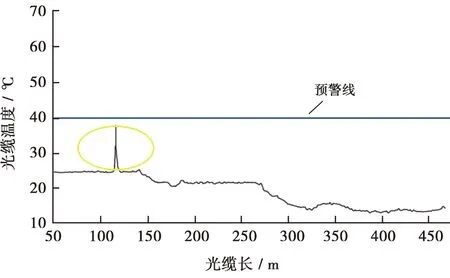

测温实验是将局部光缆放入热水中,观察光缆温度升高后的监测结果,如图14所示(为了观察方便,图中只显示了前500 m光缆的测温结果)。从图14可以看出,对光缆加热后,圆圈所示位置明显出现一峰值,此处正是光缆加热的位置,因此光缆温度监测效果明显。另外,由于前200多米光缆在海面以上,其余光缆在海面以下,从图14还可以看出,海面以上光缆的温度明显高于海面以下光缆的温度,这是因为该测温实验是在夏天进行的,也与实际相符。

图14 海底管道安全监测系统光缆加热后测温结果

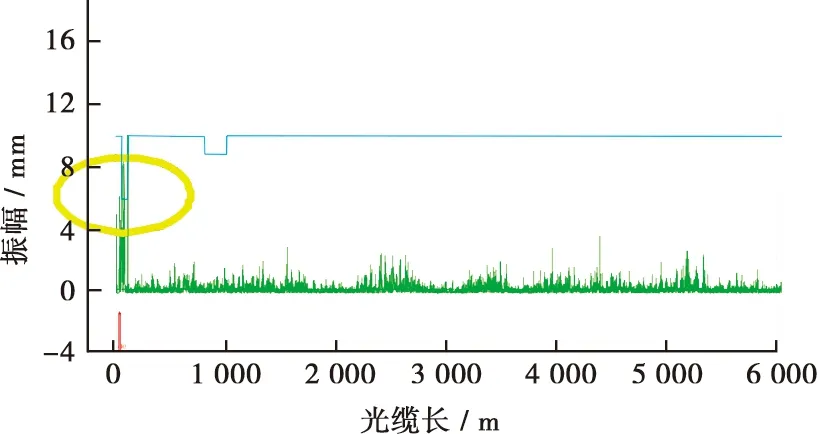

测振动实验是人为给光缆一振动激励,从监测主机上观察振动情况,如图15所示。由图15可以看出,当人员用脚踩光缆附件的地板时,该处光缆的振动幅值明显升高。

图15 海底管道安全监测系统光缆振动测试结果

由测温实验和测振动实验可知,该监测系统能够对海底管道的温度和振动进行有效监测。目前该油田安装光线传感安全检测系统的海底管道处于正常运行状态,因管道没有发生泄漏或第三方破坏活动,其监测结果为正常状态曲线。

4 结论

本文开发设计的海底管道光纤传感安全监测系统已成功应用于渤海A油田,它能够实时在线监测海底管道运行情况,可以第一时间判断泄漏位置和第三方破坏活动,为海洋油气田安全生产和环境保护提供了有力保障。现场实施表明,本文设计的适用于海底管道的光缆铺设工艺不仅不影响现有海底管道铺设时的施工周期和光缆监测范围,而且后挖沟作业也不会对光缆造成影响,其中预留光缆固定、水平段光缆布设、膨胀弯段光缆固定、光缆牵拉登平台等方法均属于国内首次提出,填补了相关领域的空白。

[1] 张金涛,刘士奎,刘盛春,等.FBG温度传感特性的实验研究[C]∥第九届全国敏感元件与传感器学术会议论文集,2005.

[2] 刘海锋,王虎,刘伟,等.基于短栅区光纤光栅传感器的油气管线腐蚀在线监测系统研究[J].传感技术学报,2013,26(10):1379-1383.

Liu Haifeng,Wang Hu,Liu Wei,et al.Research of online monitoring system for oil or gas pipeline corrosion based on short region FBG sensors[J].Chinese Journal of Sensors and Actuators,2013,26(10):1379-1383.

[3] 陈雅楠,曹宏远,向安,等.基于光纤传感油气管道安全监测评价系统研究[J].科技创新导报,2013(7):102-103.

[4] 刘天夫,张步新,陈阳,等.光纤后向拉曼散射的温度特性及其应用[J].中国激光,1995,22(9):695-700.

Liu Tianfu,Zhang Buxin,Chen Yang,et al.The temperature characteristics and application of Raman back scattering in fiber[J].Chinese Journal of Lasers,1995,22(9):695-700.

[5] 孙峥,刘晓丽,朱士嘉.利用光纤拉曼散射温度传感系统的电力电缆温度在线监测[J].光纤与电缆及其应用技术,2009(2):33-37.

Sun Zheng,Liu Xiaoli,Zhu Shijia.The on-line power cable temperature monitoring of temperature sensing system using optical fiber Raman scattering[J].Optical Fiber & Electric Cable and Their Applications,2009(2):33-37.

[6] 耿军平,许家栋,郭陈江,等.全分布式光纤温度传感器研究的进展及趋势[J].传感器技术,2001,20(2):4-8.

Geng Junping,Xu Jiadong,Guo Chenjiang,et al.Development and trend of fully distributed fiber optic sensor for distributed temperature measurement[J].Journal of Transducer Technology,2001,20(2):4-8.

[7] 金伟良,张恩勇,邵剑文,等.分布式光纤传感技术在海底管道健康监测中的应用[J].中国海上油气(工程),2003,15(4):5-9. Jin Weiliang,Zhang Enyong,Shao Jianwen,et al.Application of distributed optical fiber sensing technique in health monitoring of submarine pipeline[J].China Offshore Oil and Gas (Engineering),2003,15(4):5-9.

[8] 蒋鹏.基于瑞利散射的分布式光纤振动传感技术研究[D].长沙:国防科学技术大学,2012.

[9] 曹云龙,吕建伟,郑欢,等.基于相干光时域反射计的分布式光纤振动传感的理论和实验研究[J].声学与电子工程,2014(3):5-8.

[10] 王金英,赵冬岩.渤海海底管道工程的现状和问题[J].中国海上油气(工程),1992,4(1):1-6.

Wang Jinying,Zhao Dongyan.Present situation and problems of the Bohai submarine pipeline engineering[J].China Offshore Oil and Gas (Engineering),1992,4(1):1-6.

[11] 王自发,朱克强,徐为兵,等.海洋管道S型铺设过程研究[J].海洋工程,2014,32(3):78-88.

Wang Zifa,Zhu Keqiang,Xu Weibing,et al.Study on subsea pipeline during S-lay[J].The Ocean Engineering,2014,32(3):78-88.

(编辑:叶秋敏)

Design and application of optical fiber safety sensing and monitoring systems for submarine pipelines

Dai Guohua1Zhang Qingsuo1Hu Jiang1Ma Zhiwei2

(1.TianjinBranchofCNOOCLtd.,Tianjin300452,China;2.TianjinE-TechEnergyTechnologyDevelopmentCo.,Ltd.,Tianjin300384,China)

Traditional monitoring technology for submarine pipelines has the problems of poor performance, limited range, and low automation, which make continuous monitoring impossible. Aiming at the problems, we developed a safety monitoring system based on optical fiber sensing technology, designed fiber laying technology for submarine pipelines, and successfully applied them in an oilfield in Bohai sea. The results show that the monitoring system can not only monitor and position subsea pipeline leakages, but also monitor vibrations around the pipeline, so as to effectively prevent the accidental occurrence of pipeline leakages caused by third party damage. The construction technology is feasible, and does not affect the construction period of submarine pipelines or the monitoring range; moreover, the trenching work will not affect the cable. The methods for fixing the standby cable, laying the cable in horizontal sections, and bending the expanding section are proposed for the first time in China, which have filled the gaps in the relevant disciplinary domains.

submarine pipeline; optical fiber sensing; safety monitoring system; monitoring of leakage; monitoring of vibration; construction technology for optic fiber cable

戴国华,男,高级工程师,现主要负责渤海油田区域范围内由工程建设中心负责实施的开发工程项目、大型资本化项目、应急抢修项目、平台弃置项目等各专业技术管理以及新技术、新标准的应用管理等工作。地址:天津市塘沽区闸北路滨海新村滨海写字楼北楼207房间(邮编:300452)。E-mail:daigh@cnooc.com.cn。

1673-1506(2016)03-0137-07

10.11935/j.issn.1673-1506.2016.03.022

TE973.6

A

2015-11-19 改回日期:2016-02-04

戴国华,张庆所,胡江,等.海底管道光纤传感安全监测系统设计与应用[J].中国海上油气,2016,28(3):137-143.

Dai Guohua,Zhang Qingsuo,Hu Jiang,et al.Design and application of optical fiber safety sensing and monitoring systems for submarine pipelines[J].China Offshore Oil and Gas,2016,28(3):137-143.