点杂多晶太阳能硅片电解磨削多线切割试验研究

2016-06-08鲍官培赵明才南京航空航天大学机电学院江苏南京210016

章 恺,汪 炜,鲍官培,赵明才(南京航空航天大学机电学院,江苏南京210016)

点杂多晶太阳能硅片电解磨削多线切割试验研究

章恺,汪炜,鲍官培,赵明才

(南京航空航天大学机电学院,江苏南京210016)

摘要:提出了一种电解磨削多线切割点杂多晶太阳能硅片的新方法。电源的正极接硅锭,负极接切割线网,电解过程中硅锭发生微区钝化反应,形成硬度较小的钝化膜,使点杂多晶太阳能硅片更易切割。试验结果表明:该技术具有切割效率高、切片合格率高等优点。进一步检测发现,硅片宏观表面线痕浅、隐裂少,微观表面平整性好。该技术的应用降低了硅片加工的成本,提高了硅材料的利用率,也为太阳能电池的运用拓宽了空间。

关键词:电解磨削;多线切割;点杂多晶;太阳能硅片

多晶硅作为太阳能电池切片的主要材料,来源相对于单晶硅更广泛,成本比单晶硅更低。在多晶硅的铸锭过程中,存在石墨坩埚氮化硅涂层粘结不牢的现象。由于热对流作用会有杂质进入硅液产生硬质点,且铸锭多晶硅回料处理得不干净也会出现硬质点,硬质点的成分多以SiC为主[1],它们会随机分布在一次铸造完成的全部硅锭内,这使得硅锭开方后在切割成硅片时,当切到点杂位置时产生跳线、切片上有明显的线痕、点杂的位置切不动而引起的断线等现象,从而导致整体硅片质量的下降,原因就是杂质区域的硬度较周围纯净区域高。

在工程实践中,将上述存在硬质点的多晶硅锭称为点杂多晶硅锭。就目前的市场切片量来看,点杂多晶硅锭的切片量约占全部切片量的5%以下。点杂多晶硅的存在主要取决于铸锭工艺,一般无法避免。虽然点杂多晶硅片对后续的制绒及光电转换效率并无异于其他多晶硅片,但无论从切片的质量或是合格率来看都比一般多晶硅差。目前,点杂多晶硅锭切片的平均合格率仅89%,硅片表面的线痕较多,还易出现断线,不仅耽误了时间,还加大了成本。现阶段,上述问题一直困扰着整个中国太阳能硅片行业,如能解决,不但在经济上可减少成本,提高材料利用率,增加企业利润,还能进一步拓宽太阳能电池的市场竞争力,具有一定的现实意义。

电解磨削多线切割的运用已在游离磨料上得到了完全的实施,并取得了良好效果。例如:在对硅片的表面质量、普线、TTV等问题上都有所帮助,有关这一方向的研究成果也在不断增加。目前,这项发明正在向固结磨料多线切割方面不断改进,相信电解磨削多线切割技术的运用领域会越来越广。本文针对点杂多晶硅锭切片困难的问题,提出一种将电解磨削多线切割技术用于点杂多晶硅锭切片的方法,解决点杂多晶硅锭切片合格率低和质量差的问题。由于点杂多晶硅锭存在硬质点的区域硬度相对较大、较难切,所以试验时将适量地添加电解液,加强电化学作用,希望能达到更好的切割效果。

1 试验

1.1试验对象

根据硬质点存在的大小和集中程度,可将点杂情况划分为分散点杂(图1b)和集中点杂(图1c)。由图1a可见,无任何的杂质点;由图1b可看出存在明显的杂质点,但数量较少,分散的范围较大;由图1c可看出,不仅存在杂质点,且数量较多,又相对集中在上半部。可以想到,集中点杂的多晶硅锭比分散点杂的更难切,且由于集中点杂多晶硅锭的数量极少,而试验又需要大量的材料,故采用分散点杂多晶硅锭作为试验对象。

1.2试验原理

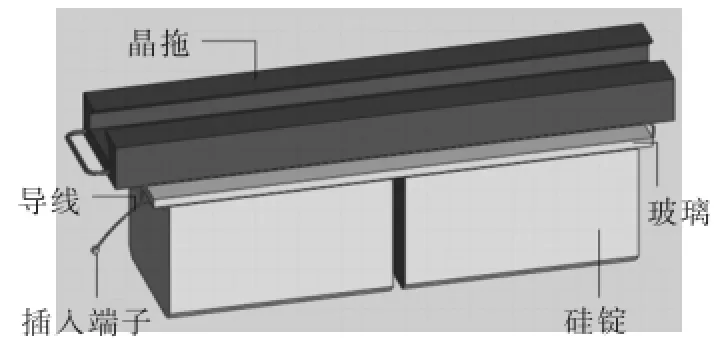

切割点杂多晶硅锭试验在游离磨料多线切割机上进行,砂浆的主要成分为液(由聚乙二醇、乙二醇、甘油等组成)和砂(以SiC为主),并以1.49∶1的比例混合而成;切割线为镀铜的钢线,其高速运行带动了砂浆里的SiC磨粒进入切割区域,形成类似无数的刀刃对硅锭进行研磨,从而完成切片,其加工方法示意图见图2。电解磨削多线切割技术是利用电化学和机械磨削的复合作用,将电源阴极接到切割线网上、阳极接到硅锭上,切割线只存在机械的磨削受损,而硅锭不仅受到机械的磨削作用,还发生电化学的阳极微区钝化反应,使硅锭的表面形成钝化膜。钝化膜会不断地被夹带砂浆的钢线磨除,露出新的表面,而后硅锭表面再形成钝化膜,如此过程不断重复。由于钝化膜的硬度比硅锭低,故这是一种宏观切削力低、机械损伤少的太阳能硅片多线切割方法,可降低断线几率,提高切片效率。图3是试验系统原理图[1-5]。

图1 多晶硅锭红外探伤图

图2 加工方法示意图

图3 试验系统原理图

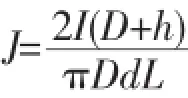

由于电解作用的效果与每根切割线上的电流密度呈绝对的正相关性,故假设本试验最大电解电流I=20 A,切割线的直径D=0.12 mm,硅锭的宽度d=156 mm,硅片的平均厚度h=0.18 mm,一根硅棒的装载量L=500 mm,且由于是双工位切割,则每根切割线上的电流密度为:

可见,电流密度的大小与最大电解电流成正比,与硅锭的宽度、硅棒的装载量成反比。由于硅锭的宽度与硅棒的装载量和工厂的实际产量有直接的关系,这些量的减小会直接降低工厂的效益,于是增加电流密度的可行性办法就是增加电解电流的最大值;然而,过大的电解电流会超出切割线的承载能力,从而引发断线,对切片的质量产生不良影响,所以试验的电流不可盲目过大,需找到一个合适的电流值。

1.3试验过程

1.3.1试验设备与材料

试验使用的切片机床是HCT-B5机型,它是目前用于太阳能电池切片的主要机型之一,是一种游离磨料四工位的多线切割机器。此外,整个电解磨削试验系统的核心就是电解磨削电源,其具备以太网监控及电流调节功能,以太网监控功能可实时记录试验时的电流、电压变化并保存数据,电流调节功能可改变试验的电解电流,加强电解的作用[6]。

为了使试验和一线生产保持绝对的一致,选用的工件材料为点杂硅,晶体类型为P型多晶,电阻率为1~3 Ω·cm,硅片尺寸为156 mm×156 mm。

1.3.2进电方式及试验参数

在硅棒上机前,有关的选锭、配棒、粘胶等工序都是一样的,待这些工序都完成以后,需将带有足够长导线的铜片粘在点杂多晶硅锭的两端,铜片与硅锭连接处用银浆做好导电处理,电阻<5 Ω视为合格;再在银浆上覆盖一层保护胶,一方面能使铜片与硅锭的连接更牢靠,另一方面是为了防止切割硅锭时砂浆对银浆的冲刷。如此,只需等待保护胶干透即可上机,然后将导线连接电解电源,待一切工作准备就绪,即可开启电源进行切片。图4是硅锭进电示意图。为了完全兼容工厂实际生产情况,试验工艺参数见表1。

图4 硅锭进电示意图

表1 试验工艺参数

2 结果与分析

为了更好地分析试验结果,采用一般多线切割和电解磨削多线切割方法进行硅片切割对比试验,试验对象均为点杂多晶硅锭。

2.1表面质量对比分析

随机选取两片用不同方法加工的硬质点硅片,观察其表面的线痕差异。可看出,正常加工的硅片表面有明显的硬质点,线痕较多,且线痕处有明显的高度差突变(图5a);而电解磨削试验加工的硅片表面线痕较少,且线痕的高度差也很浅(图5b)。

图5 不同方法加工点杂多晶硅片线痕

2.2合格率及不良指标对比分析

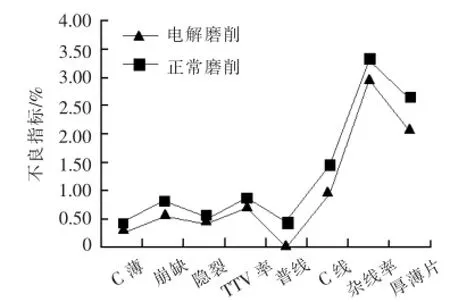

合格率是指切片线痕在15 μm以下且表面质量较好的硅片数量占总切片数量的比值。从图6可看出,电解磨削切片的合格率曲线位于正常磨削合格率曲线的上方,最高为94.89%,最低为90.38%,平均合格率为91.89%,均高于正常磨削。图7是将电解磨削切割试验与正常切割的其他不良指标进行的对比。可看出,电解磨削切片的不良曲线位于正常切片曲线的下方,各项不良指标的数值都有所降低,如C薄、TTV、厚薄片等指标的降低都能从另一方面反映出电解磨削多线切割对于点杂多晶硅锭切片能力强、振动小、平稳性好的特点,从而使硅片的整体质量有所提高。从上述两方面的指标对比可得出结论,电解磨削多线切割技术对于点杂多晶硅锭的切割是有利的,完全验证了试验前的想法。

图6 电解磨削与正常磨削切割的合格率对比

图7 电解磨削与正常磨削切割的不良指标对比

试验结束后,随机抽取了10刀废切割线并测量其平均线径,再与正常切割后的废切割线的线径作比较。由图8可看出,2条曲线交错在一起,电解磨削与正常磨削后的废切割线最大、最小线径分别为111.7、111.8 μm和108.5、109.4 μm,线径的磨损并无明显差异。

图8 电解磨削与正常磨削的废切割线线径对比

2.3电解液及砂浆沉积

为了加强电解磨削对点杂多晶硅锭的切割能力,试验前3批添加自主研发的专用电解液,其组成有聚乙二醇、乙二醇、能微溶于聚乙二醇或溶于乙二醇的电解质,希望通过提高砂浆的电导率和离子含量来加强电化学的效果[7]。表2是连续批次试验的切片平均合格率,可见添加电解液的效果没有想象的那么理想,切片的合格率并无明显提高。

表2 电解磨削试验的切片平均合格率

随着电解液的添加,试验做到第3批次时出现了明显的砂浆沉积现象。砂浆沉积是指砂浆粘附在硅片表面,使硅片不易清洗的现象,这是一个由来已久的问题。砂浆残留在硅片表面,易引起胀棒并造成裂片,硅锭脱胶多次耗时长,加大了成本,严重时还需人为水管冲洗,易损坏硅片,还会引起出刀线痕、TTV异常等许多不良问题[8]。本试验出现了砂浆沉积的现象,这与电解液的添加量有关。当每刀添加1 L电解液时,并未出现异常;当添加到2 L电解液时,出现了砂浆沉积现象。目前,企业一直认为砂浆沉积的致因和砂浆的含水量有关,于是,本文对电解磨削试验与正常切割的旧砂浆含水量及电导率进行了对比。从表3可看出,电解液的添加对砂浆电导率有一定影响,会使砂浆电导率较高,但含水量的差别不是很大。

表3 电解磨削试验与正常切割的旧砂浆含水量及电导率

3 结论

本文将电解磨削多线切割点杂多晶硅锭与正常的多线切割方式进行了对比试验研究,得出如下结论:

(1)通过对比表面线痕可知,电解磨削多线切割硅片的表面质量更好。

(2)连续系统批量试验结果表明,电解磨削多线切割点杂多晶硅锭的切片平均合格率比正常多线切割的平均合格率高出近2%,其他反映硅片不良的指标也有所降低,且未增大切割线的磨损量,不会引发断线几率的提高。

(3)目前,电解磨削试验添加电解液确实能提高砂浆的电导率,但对比不添加电解液的试验,切片的合格率及其他指标并无明显改善。进一步总结得到,电解磨削试验每刀添加电解液的量不宜过多,否则会引起砂浆沉积现象;而砂浆沉积具体的导致原因并不只是单纯含水量的问题。

参考文献:

[1]林玉往.超细碳化硅微粉切割多晶硅片研究[J].光伏天地,2012(23):50-53.

[2]汪炜,刘正埙.硅片的磨削/电解复合多线切割加工方法:201010141727.3[P].2011-08-11.

[3]WANG Wei,LIU Zhengxun,ZHANG Wei,et al.Abrasive electrochemical multi-wire slicing of solar silicon ingots into wafers[J].CIRP Annals-Manufacturing Technology,2011,60(1):255-258.

[4]CHEN C C A,CHAO P H.Surface texture analysis of fixed and free abrasive machining of silicon substrates for solar cells[J].Advanced Materials Research,2010,126-128:177-180.

[5]周翟和,鲍官培,汪炜.一种电磨削多线切割进电方式及装置:201210593309[P].2013-04-24.

[6]张霞.太阳能硅片电解磨削多线切割远程监控系统的设计[J].电加工与模具,2015(3):36-39.

[7]汪炜,鲍官培.一种游离磨料电磨削多线切割用切割液:201410120486.2[P].2014-03-28.

[8]张详.游离磨料线切割砂浆沉积的改善[J].光伏天地,2013(4):56-58.

Experimental Study on Impurities Polycrystalline Solar Wafer by Hybrid Electrochemical Grinding Multi-wire Saw

Zhang Kai,Wang Wei,Bao Guanpei,Zhao Mingcai

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Abstract:A new technology of cutting impurities polycrystalline solar wafer by hybrid electrochemical grinding multi-wire saw is put forward. Silicon ingot and cutting wire are connected with pulse power anode and cathode respectively. Due to electrolysis,micro passivation reaction will happen and passivation film whose hardness is smaller than silicon will form in surface of silicon ingot,which makes impurities polycrystalline ingot easier to be cut. The experimental results show that higher efficiency of cutting and higher slicing passes rate can be obtained by introducing this technique. Further,it is found that saw marks of silicon wafer is more shallow,micro -cracks is fewer and microscopic surface flatness is better. The technique can reduce silicon cutting cost and increase utilization of silicon. Thereby,the space for the use of solar cells is broadened.

Key words:hybrid electrochemical grinding;multi-wire saw;impurities polycrystalline;solar wafer

中图分类号:TG580.66

文献标识码:A

文章编号:1009-279X(2016)02-0035-05

收稿日期:2015-12-29

基金项目:国家自然科学基金资助项目(51175259)

第一作者简介:章恺,男,1989年生,硕士研究生。