变速比转向器齿扇的数控插齿加工

2016-06-08丁国龙余金舫

赵 迪, 丁国龙, 王 珍, 余金舫

(湖北工业大学机械工程学院, 湖北 武汉 430068)

变速比转向器齿扇的数控插齿加工

赵迪, 丁国龙, 王珍, 余金舫

(湖北工业大学机械工程学院, 湖北 武汉 430068)

[摘要]针对汽车变速比转向器的非圆齿扇设计复杂且在加工过程存在一定难度的问题,基于包络原理,利用齿条范成法,推导出非圆齿扇插齿加工的三轴联动数学模型,并以华中8型通用数控系统为开发平台,利用接口函数编程,二次开发出了相应的数控插齿系统。最后以余弦式传动比非圆齿扇为例,在该数控插齿系统上进行了加工仿真,仿真结果证明了开发这种数控插齿系统的可行性与正确性。

[关键词]非圆齿扇; 包络原理; 二次开发; 插齿机系统; 加工仿真

汽车驾驶转向性能取决于转向器齿扇与齿条的速比特性[1]。转角小的情况下,传动比小有利于汽车方向盘的稳定性;转角大的情况下,传动比大有利于汽车方向盘的灵敏性。因而越来越多的转向器齿条齿扇副都是按照变速比设计来改善汽车的转向性能[2]。然而这种变速比设计出来的非圆齿扇由于计算的复杂性,在加工上存在一定的困难。目前,有两类插齿机能够实现非圆齿扇的加工:第一类是采用基于精密凸轮的变速机构[3],但是这种机床结构复杂,并且一种工件对应一种凸轮,当被加工的齿扇参数发生变化时,对应的凸轮也要更换;第二类是开发专用数控系统[4]。周艳红、周云飞等人针对分段直线式传动比的摇臂轴齿扇开发了变速比齿扇插齿加工的新型CNC系统[5];王水来等人基于这个新型CNC系统,从用户自定义传动比模型出发,研究了用户自定义的非圆齿扇的控制算法[6];丁国龙等人针对偏心的转向器摇臂轴齿扇的数控加工进行了分析与研究[7]。这些系统的开发成功,对今后的专用系统开发具有很好的借鉴意义。本文在上述研究成果的基础上,从传动比模型出发,根据包络原理,建立了非圆齿扇数控插齿数学模型,并以华中8型通用数控系统为开发平台,利用通用系统提供的接口函数,进行了非圆齿扇插齿系统的二次开发,最后通过实例的加工仿真验证了开发这种数控插齿系统的可行性与正确性。

1插齿系统加工原理

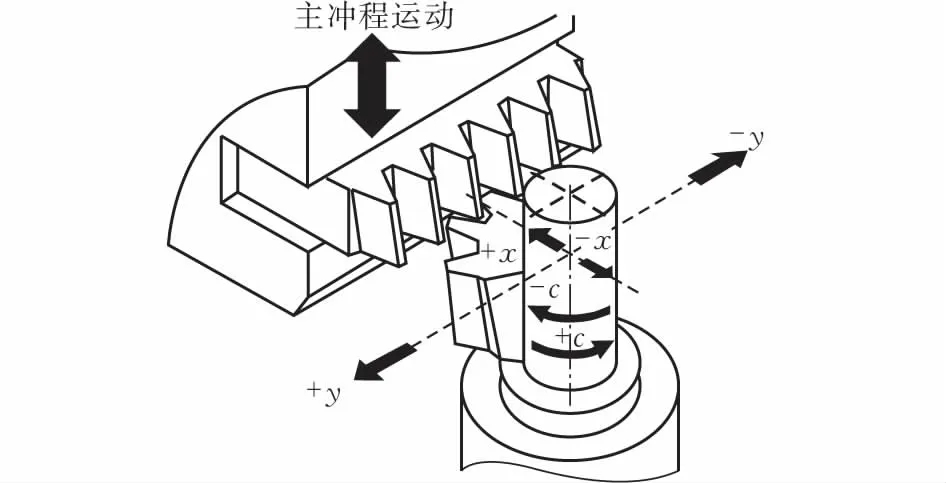

根据平面啮合理论,啮合的齿扇与齿条为一对共轭曲线[8],齿扇的齿形是由齿条运动轨迹包络出来的。因此可以将齿条当作切齿刀[9],按传动比模型推导出齿条位移与齿扇转角的函数关系,而这种函数关系实质上是实际加工中数控各轴之间的联动关系。齿条位移对应数控插齿系统中y轴的移动,齿扇转角对应c轴的转动。该摇臂轴非圆齿扇是在华中数控三轴联动插齿机上加工出来的,插齿加工原理见图1[7]。

图 1 插齿加工原理图

采用齿条刀加工齿扇,齿条刀装夹在主轴上作上下冲程运动,齿扇毛坯装夹在c轴上作旋转运动。利用齿条刀与齿扇的连续展成运动包络出齿扇齿廓。其中包括5种运动:1)分齿运动,即齿扇毛坯的回转运动;2)切向进给运动,即齿条刀沿齿扇毛坯的切向运动,用来加工出齿槽、齿宽;3)径向进给运动,即齿条刀沿齿深方向的进给运动,加工齿深。4)齿条刀在垂直于工作台方向的上下冲程运动,即主运动。5)齿条刀退刀时的让刀运动。

2加工数学模型

以循环球转向器为例,循环球转向器有两级传动副,按照扭矩传递的顺序,第一级传动是螺杆螺母副,即转向螺杆和转向螺母之间填充大量的钢珠,以减小摩擦,提高传动效率;第二级传动为齿条齿扇副。齿条与齿扇啮合带动齿扇转动,齿扇与转向摇臂轴连接,带动其转动。转向器的传动比[10]

(1)

式中:p为螺杆螺距;s为齿条位移;φ为表齿扇转度。

在数控系统中,齿条的位移对应的是数控系统中y轴的切向进给运动,齿扇的转动对应数控系统中c轴的转动,因此在插齿加工过程中,齿条刀具相对于齿扇的运动关系必须满足

(2)

式中y表示齿条刀具位移。

在机床坐标系中,变速比齿扇的传动比曲线和变位曲线分别如图2和图3所示。

图 2 余弦式传动比

图 3 齿扇鼓形曲线

图2中,在-t1≤t≤t1,t2≤t≤t3和-t3≤t≤-t2时间段(对应一定的转角)时为定传动比,在其余时间段里传动比曲线为余弦函数式,其数学模型为[11]

(3)

因为传动比函数是齿扇转角的偶函数,则只需分析时间t(对应转角)的正方向。要加工出这种非圆鼓形齿扇,在数控系统上需要x、y、c三轴联动,由于齿条位移和齿扇转角也可以表示为

(4)

根据式(2)和式(4),可得数控就机床中切向运动y轴与齿扇转角(对应时间t)c轴的函数关系

(5)

同时x轴参与联动完成齿扇的鼓形变化,其鼓形曲线如图3所示,因此径向进给x轴与c轴的函数关系为

(6)

式中:a为常数,Δx为鼓动形量。

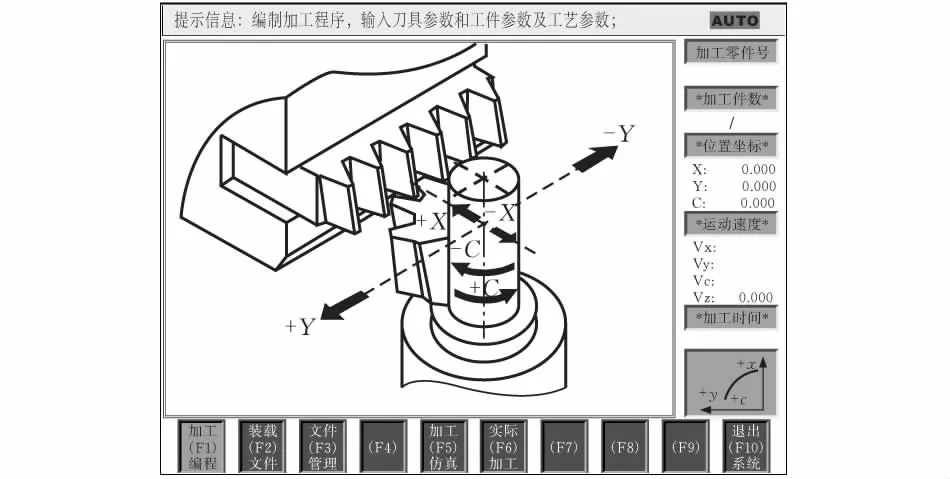

3软件二次开发

在华中8型通用系统上进行专用插齿系统的二次开发。通用系统向用户提供二次开发的底层接口函数,直接调用数控系统的插补功能,最终实现各轴的运动控制,完成零件加工。该专用模块总共包含加工编程、装载文件、文件管理、加工仿真、实际加工和退出数控插齿系统6大功能,插齿系统的界面如图4所示。

图 4 插齿系统界面

1)加工编程。包括刀具编程和齿扇编程,其中刀具编程用来输入刀具参数,齿扇编程包括定比、变比、定鼓、变鼓、自定义、点集等各类齿扇编程。

2)装载文件。用于调阅以前编制的加工文件数据。若机床位置已调整好,则使用该功能后可以直接进行加工仿真和实际加工。

3)文件管理。是一个功能齐全的文件管理工具,具有驱动器选择、目录更换、文件列表、拷贝、删除等功能。

4)加工仿真。用于对编程数据进行加工前的仿真,仿真是按刀具运动而工件不动的方式进行,操作者可从仿真图形上看出加工后齿扇的轮廓形状及运动关系曲线,以对编程数据进行校正。

5)实际加工。利用编程数据,控制机床对工件进行加工,同时在显示屏幕上实时显示刀具运动轨迹、速比曲线及位置参数、加工文件、加工件数、加工时间等。

6)退出数控插齿系统。用来返回数控通用界面主菜单。

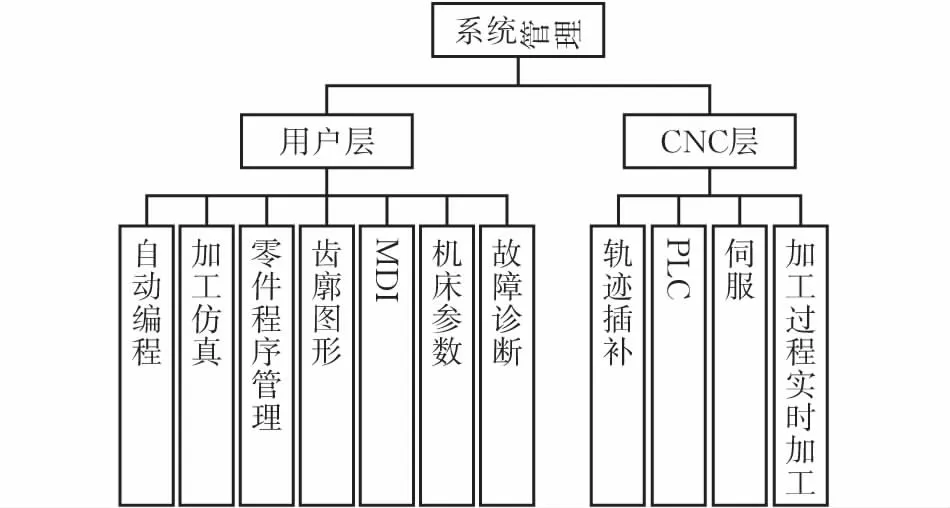

数控系统结构如图5所示。

图 5 数控系统结构图

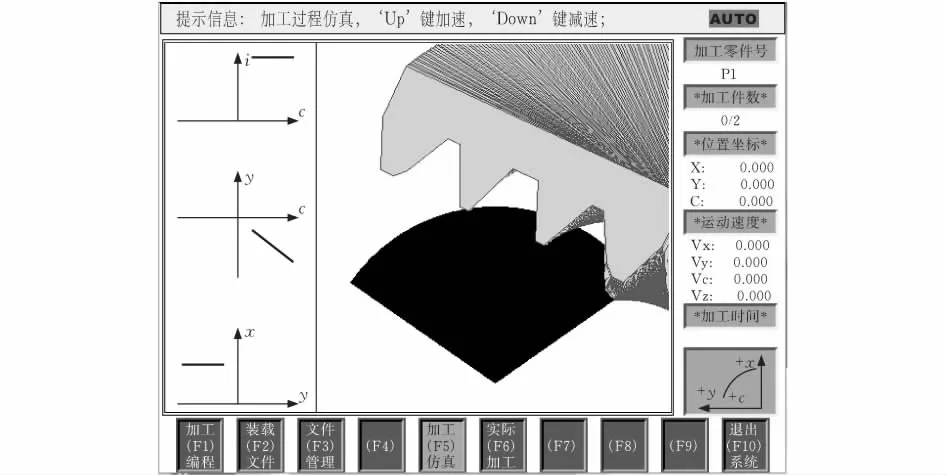

4实例加工

齿条和齿扇参数见表1, 加工工艺参数见表2,加工仿真过程见图6。实际加工过程中,刀具只做上下冲程运动,齿扇做c轴与y轴(和x轴)的联动。在加工仿真时,选定齿坯不动,齿条做c轴与y(和x轴)轴的联动。通过校对x-c 和y-c 函数关系,验证加工仿真所得齿扇符合要求,可以实际生产加工。

表1 齿扇齿条参数

表2 加工工艺参数

图 6 插齿系统加工仿真

5结束语

针对转向器摇臂轴齿扇加工困难等问题,设计了一种专用数控插齿系统来加工这种非圆齿扇的方法。从传动比函数模型出发,基于包络原理,推导出了对应插齿系统三轴之间的联动关系。为插齿系统的插补算法提供参数。以华中8型通用开发作平台,利用通用平台提供的接口函数,二次开发出了插齿专用系统,通过加工仿真,验证了这种插齿系统可有效解决非圆齿扇的加工问题。

[参考文献]

[1]姚明龙,王福林.车辆转向梯形优化设计及其求解方法的研究[J]. 机械设计与制造,2007(05):24-26.

[2]冯伟,王宗彦,郑江,等. 重型卡车转向器支架结构优化设计[J]. 机械设计与制造,2014(2):175-176.

[3]王望予. 汽车设计[M]. 4版.北京:机械工业出版社,2004.

[4]李福生,尹种芳. 非圆齿轮与特种齿轮传动设计[M]. 北京:北京工业出版社,1983.

[5]周艳红,周云飞,王水来,等.变速比齿扇插齿加工的新型CNC系统[J].中国机械工程,1995,6(2):37-39.

[6]王水来,朱志红,周云飞,等. 自定义齿扇插补控制算法[J]. 中国机械工程,1996,7(2):81-82.

[7]丁国龙,王平江.转向器摇臂轴偏心齿扇的数控加工[J].汽车工艺与材料,2009(05):57-59.

[8]胡来瑢.空间啮合原理及应用[M].北京:煤炭工业出版社,1987.

[9]方明辉,李革,赵匀,等.基于MATLAB的非圆齿轮副齿廓算法研究[J].农机化研究,2010,08(08):57-60.

[10] 广廓,林慕义,童亮. 循环球式电动助力转向器的参数化设计[J]. 制造业自动化,2015,37(3):117-118.

[11] 贺敬良,秦建旭,吴序堂.变速比转向器齿扇设计理论研究[J]. 机械传动,2009,33(1):12-14.

[责任编校: 张众]

Variable Speed Ratio Steering Gear Cut by NC Cutting Machine

ZHAO Di, DING Guolong, WANG Zhen, YU Jinfang

(SchoolofMechanicalEngin.,HubeiUniv.ofTech.,Wuhan430068,China)

Abstract:Aiming at the problem of the difficulty and complexity in the machining process of the non-circular gear sector, using rack generating principle, a 3-axis linkage mathematical model of shaping non-circular gear based on the model of the envelope was first obtained in the paper. Taking the HNC8 as the development platform as well as the interface function, the corresponding NC system was then redeveloped. Finally, the simulation of the NC cutting machine was carried out by using cosine tape transmission. The simulation result proves the feasibility and validity of the development of this kind of NC system.

Keywords:non-circular gear sector; enveloping principle; redevelopment; gear shaper system ; machining simulation

[收稿日期]2015-11-09

[基金项目]湖北省科技厅重大科技创新计划 (2012AAA07-03)

[作者简介]赵迪(1981-), 男,湖北天门人,工学博士,湖北工业大学讲师,研究方向为为机械设计

[文章编号]1003-4684(2016)02-0020-03

[中图分类号]TH132

[文献标识码]:A