干法氟化铝生产中流化床顶床堵塞的原因分析

2016-06-06李彩妍

李彩妍,魏 学

(宁夏盈氟金和科技有限公司,宁夏石嘴山753000)

干法氟化铝生产工艺以流程短、原料利用率高、能耗低、污染少、产品质量好和市场竞争力强等特点而逐步取代传统的湿法氟化铝生产工艺[1]。尤其是流化床技术的成功应用,不仅简化了工艺流程,而且产品质量得到大幅度提高,氟化铝质量分数可达92%以上[2]。

干法氟化铝生产工艺中所用流化床为双层圆柱型流化床,其顶床和底床均采用管状侧孔式分布板,是干法氟化铝生产的主要设备之一[3]。流化床内的反应分2部分,即顶床氢氧化铝的脱水反应:2Al(OH)3=Al2O3+3H2O;底床氟化铝的合成反应:Al2O3+6HF=2AlF3+3H2O。干态氢氧化铝通过螺旋输送将物料从流化床顶床进入,氟化氢气体从流化床底床进入,顶床氢氧化铝分解为氧化铝,部分氧化铝和氟化氢反应生产氟化铝,顶床物料通过螺旋输送至流化床底床,在底床反应生成氟化铝产品[4]。

某公司在实际生产中,因多次发生流化床顶床堵塞情况,严重影响了生产系统的正常进行。为了有效地解决这个问题,对干法氟化铝生产中流化床顶床堵塞的原因进行了调查研究和分析,并提出了相应的解决和改善措施。

1 流化床工艺流程简介

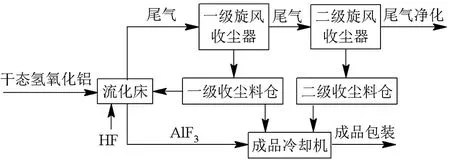

干法氟化铝生产工艺中流化床系统工艺流程如图1所示。

图1 流化床系统工艺流程Fig 1 Process flow of fluidized bed system

干态氢氧化铝通过螺旋给料器被输送到流化床的顶床,被流化脱水成氧化铝同来自底床的氟化氢气体反应生成氟化铝,经成品冷却机冷却后,送往成品包装。流化床尾气经一级旋风收尘器回收部分氟化铝粉尘,旋风分离下来的固体物料进入一级收尘料仓内,一部分由排料螺旋排至氟化铝冷却机内,另一部分由排料螺旋排至流化床底床继续反应。一级旋风收尘器的尾气经二级旋风收尘器继续回收部分氟化铝粉尘进入二级收尘料仓内,并排至氟化铝冷却机内,流化床底床排出的物料和一级收尘料仓排出的物料混合成为成品。另一部分尾气经冷凝净化器和中央吸收器净化达标后排空。

2 流化床顶床堵塞现状

某公司在2个月的生产中,流化床顶床出现多次堵塞情况,堵塞后不同位置的外观情况见图2。

图2 流化床顶床堵塞照片Fig 2 Congestion pictures of fluidized bed in(a)sieve plate of top bed,(b)inside of hood and(c)bed board of top bed

堵塞后打开流化床,发现流化床顶床风帽80%出现堵塞。从风帽内清理出的堵塞物料,均为粒度较细、颜色泛红的粉末,同时发现在流化床顶床筛板四周约有1.5 m高的床壁上均粘有粉末物料。

3 流化床顶床堵塞原因分析

3.1 氢氧化铝的影响

3.1.1 水的含量

干法氟化铝使用的原料氢氧化铝中要求水的质量分数小于0.1%,但在实际生产中发现部分干态氢氧化铝中夹杂有湿态氢氧化铝,其最高附着水的质量分数为3.5%,在2个月的上料过程中挑出的湿态氢氧化铝达到53.3 t。在干氢氧化铝上料时部分湿态氢氧化铝会进入流化床中,湿氢氧化铝进入流化床顶床后发生脱水反应,造成流化床顶床气体量瞬间增大,打破了流化床原有的流态化,使物料分布不均,造成床板上部分物料沉积的现象,从而造成顶床层风帽眼的堵塞,一旦风帽眼堵塞,将无法通过系统内的气体吹通。

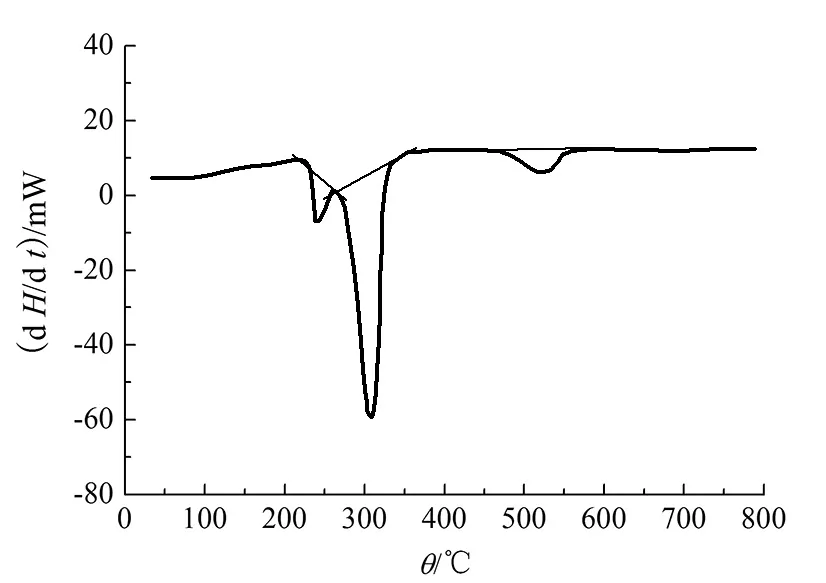

湿态氢氧化铝脱水的T-DSG曲线见图3。

从图3可以看出,曲线有3个吸收峰,即Al(OH)3在脱水过程中总计吸收3次热量。前2个峰面积较大,对热量的吸收已占物料可吸收总热量的90%以上。因此可见,Al(OH)3吸热失水主要在221.79~346.59℃。而在干法生产工艺控制中,流化床顶床层的温度一般控制在350~400℃,部分湿氢氧化铝进入流化床后,遇高温会出现烧结,从而造成流化床顶床风帽眼的堵塞。

3.1.2 氢氧化铝粒度的影响

图3 湿态Al(OH)3的T-DSC曲线Fig 3 The curve of T-DSC of hygroscopic state Al(OH)3

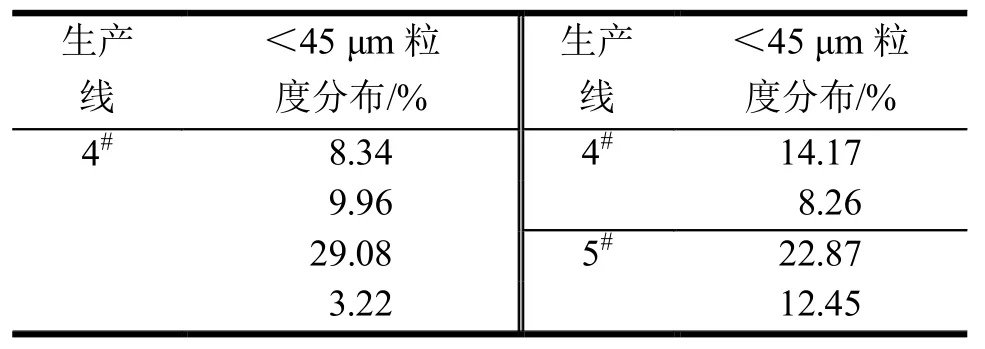

在干法氟化铝生产工艺中,射流泵通过气流将干态氢氧化铝输送至大料仓中,在气流输送过程中,容易造成氢氧化铝颗粒的破损,从而导致大料仓中氢氧化铝的粒度较进厂检验的粒度要细。细颗粒物料相对于粗颗粒物料,较易于沉积在流化床顶床的床板上,尤其是在正常生产过程,当生产出现中断后,再次投料会发现流化床顶床的压差慢慢上涨。流化床堵塞期间大料仓的氢氧化铝粒度分析结果见表2。

表2 氢氧化铝粒度Tab2 The particle size of aluminium hydroxide

从表2可以看出,在流化床堵塞期间氢氧化铝的粒度非常大,最大达到了29.08%(<45 μm),而正常情况下的氢氧化铝的粒度应在5%(<45 μm)以内。另外,在流化床铺料过程中,由于床层内总气量较小,细颗粒的氢氧化铝在流化床中的流化效果差,正常情况下流化床顶床铺料需要7~8 h,细氢氧化铝铺料时顶床铺料需要15 h左右。

3.1.3 氢氧化铝活性的影响

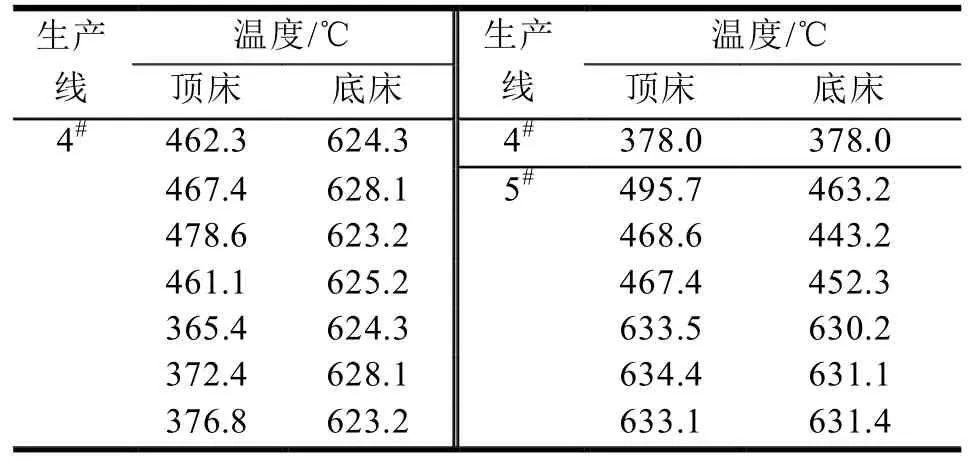

正常生产时流化床的工艺参数为:流化床底床600~630℃,流化床顶床350~400℃。通常情况下,流化床的温度需要通过1614螺旋(输送氟化铝)来调节,但在堵塞情况高发期间,流化床顶床、底床温度均偏高,实测温度见表3。

从表3可以看出,在异常期间出现流化床顶床、底床同时高温的情况,尤其是流化床顶床比正常控制温度高70℃左右,且顶床物料温度分布不均,顶床层温差较大。造成流化床顶床及底床温度高温的主要原因是氢氧化铝密度较大(在1.32 g/cm3以上,最高达到1.36 g/cm3),物料活性好,反应速度快,总反应放出的热量大。

表3 流化床的实测温度Tab 3 The measured temperature of fluidized bed

3.2 流化床顶床物料进料装置的影响

干法氟化铝生产工艺,流化床顶床主要是氢氧化铝的脱水反应,氢氧化铝物料通过螺旋输送至流化床顶床的流化杯内,再通过助吹管将氢氧化铝物料从流化杯内均匀的吹出,然后再进行反应。流化床顶床进料装置见图4。

图4 流化床顶床进料装置Fig 4 The feeder unit of top bed of fluidized bed

流化杯经长期使用,会出现腐蚀,尤其是流化杯的底部易腐蚀,一旦流化杯的底部出现腐蚀,氢氧化铝物料将会直接落入流化床顶床床板上,物料不能均匀的分布在顶床层,致使部分物料沉积在床板。另外,流化杯的助吹管也易出现腐蚀断的情况,一旦助吹管腐蚀,物料不能被均匀的吹出,易造成物料在床板的沉积,致使物料结块,堆积在床板,造成风帽眼的堵塞。

3.3 系统密封性的影响

干法氟化铝生产工艺是一个密闭的负压体系,系统任何一处密封不严,均会造成整个系统负压混乱,影响流化床内的物料流态化。一旦物料流态化破坏,部分物料将会沉积在流化床顶床筛板上,长期不解决系统负压波动问题,也会造成物料结块堵塞顶床层风帽眼。

3.4 工艺操作的影响

干法氟化铝生产工艺,流化床尾气带走的部分细料,通过2级收尘器收尘至2级收尘料仓中,一级收尘料仓内的部分物料输送至流化床底床,部分直接排入成品冷却炉。二级收尘料仓内的物料较少,通常物料不需输送。在正常生产过程中,为保证产品中二氧化硅的含量,当旋风料量较大时,大部分物料进入流化床,仅有少部分物料进入成品冷却机,而粒度较细的旋风料进入流化床底床,造成底床物料中粒度较细的物料占比增加,部分较细的成品会随气流通过流化床顶床风帽,进入顶床层,细物料再通过风帽眼时,部分无法通过会慢慢沉积在风帽眼内。流化床堵塞后从流化床内取样分析结果见表4。

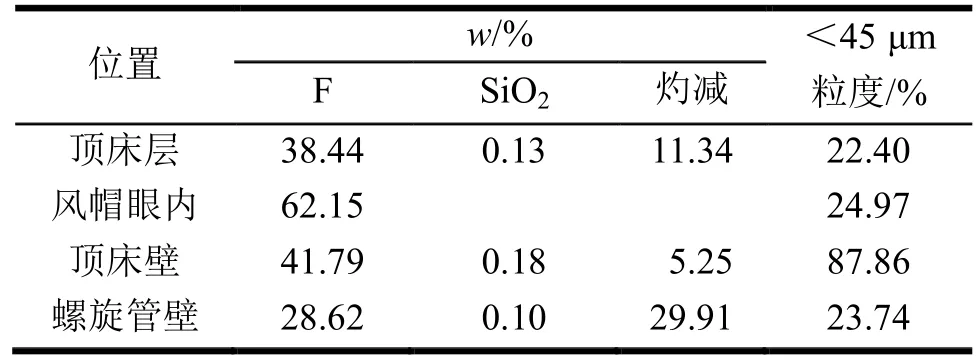

表4 不同位置堵塞物料分析结果Tab 4 The analysis results of congestion material in different place

从表4可以看出,从顶床层风帽眼内堵塞的物料中氟的含量和粒度指标看,风帽内堵塞的物料为细成品氟化铝。而细的成品氟化铝主要来自于一级旋风收尘物料的不断循环。

成品氟化铝及一级收尘物料的SEM形貌见图5。

从图5可以看出,氟化铝微观形貌呈球状,粒径分布差异也较大,最大的颗粒直径在97.3 μm,最小的颗粒直径在7.15 μm。一级收尘料中的最大的颗粒直径为68.4 μm,比成品粒径细,而且粒径分布差异比成品小。因此,细旋风料进入流化床不断循环也是造成流化床顶床层堵塞的原因之一。

4 结束语

流化床是干法氟化铝生产中的核心设备,其运行周期的长短直接影响干法氟化铝产品质量、成本控制等。

从以上综合分析来看,影响流化床堵塞的影响因素比较多,其中氢氧化铝的水分、粒度和活性,以及进料装置、系统密封性和工艺操作都是造成流化床堵塞的原因之一。

为了有效地解决流化床经常堵塞的问题,提高运转周期,建议要控制好以下几个方面:

1)氢氧化铝水分的控制。要加强监督所采购干态氢氧化铝的质量及进货验收,在氢氧化铝上料环节加装细筛网,杜绝湿态氢氧化铝进入流化床内。

2)氢氧化铝粒度及密度的合理搭配使用。在日常生产中,根据不同厂家氢氧化铝的质量,合理搭配氢氧化铝,确保搭配后的氢氧化铝粒度在<45 μm的粒度在5%以内,密度在1.25~1.31 g/cm3。

3)做好设备日常维护及检修工作。尤其是对流化床内部的检修要彻底,确保设备有效运转率,降低停料次数,减少流化床内物料的沉积量。

4)实时监控系统负压。如果系统负压一旦出现波动或系统负压始终较低时,要组织认真检查,确保物料在流化床内的流态化。

5)合理搭配好萤石粉的比例,严格按照作业指导书要求进行氟化氢合成段的操作,确保产品中二氧化硅的合理含量,以减少旋风料量在流化床内的不断恶性循环。

[1]颜鑫.论新型干法氟化铝生产工艺与主要设备[J].轻金属,2014,17(4):12-15.

[2]李祖兴.我国氟化铝生产技术进步及市场前景[J].化工生产与技术,2015,22(2):4-7.

[3]卢永峰.氢氧化铝粒度对干法氟化铝生产的影响[J].化工生产与技术,2012,19(3):5-7.

[4]卢永峰,李冬永.干法氟化铝产品中二氧化硅的形成及解决对策[J].化工生产与技术,2011,18(6):18-20.