核电乏燃料元件烧结用钼镧舟皿的热冲压工艺研究

2016-06-05王海文翟丕齐韩晓兰赵升吨孟德安朱成成

王海文,翟丕齐,韩晓兰,赵升吨,孟德安,朱成成

(1.陕西省机械研究院,陕西 咸阳 712000;2.西安交通大学 机械工程学院,陕西 西安 710049)

核电乏燃料元件烧结用钼镧舟皿的热冲压工艺研究

王海文1,翟丕齐1,韩晓兰2,赵升吨2,孟德安2,朱成成2

(1.陕西省机械研究院,陕西 咸阳 712000;2.西安交通大学 机械工程学院,陕西 西安 710049)

为了研究核电乏燃料元件烧结用钼镧舟皿中波纹压型的成形工艺,降低生产试制成本,本文采用整体成形法和分步成形法两种方法对其成形工艺进行研究。基于DEFOEM-3D软件,对钼镧板材的两种热冲压工艺进行数值分析,获得的结论如下:通过整体成形法获得钼镧舟皿底部波纹压型的整体成形力为8760kN,侧面波纹压型整体成形力为3940kN。整体成形法可一次性实现钼镧舟皿底部和侧面波纹压型的成形,具有效率高的特点,但是底部波纹压型的成形力大于目前设备的能力。分步成形法与整体成形法相比,第一个波纹压型的成形力为958kN,其余波纹压型的成形力为672kN。该成形工艺具有成形力小的优点,可在6300kN的液压机上实现波纹压型的成形,由于其在成形过程中当板材温度低于终锻温度,需要对板材进行重新加热,且在成形过程中存在板材和上模具的相对运动,成形过程相比较为复杂。因此可通过整体成形法成形侧壁波纹压型,采用分步成形法实现底部波纹压型。

钼镧合金;热冲压;成形力;温度场;有限元分析

随着核电产业的快速发展,世界各国都面临核电循环中乏燃料后处理的问题[1]。预计到2020年之后,我国核电厂每年产生乏燃料将超过1000t。彼时,我国乏燃料累计产量也将达到10000t左右。如此大规模的乏燃料,给乏燃料的安全管理带来了巨大挑战。加快推进我国后处理产业的发展,已经刻不容缓。后处理战略的核心主要包括将铀和钚分离并回收利用、核电乏燃料(MOX燃料)烧结和快堆阀燃料后处理,其中MOX燃料烧结时对舟皿的要求高。由于钼合金具有熔点高、高温硬度大、高温强度高、对核燃料的性能稳定性和抵抗液体金属的腐蚀等特性,因此广泛采用钼镧舟皿处理MOX燃料烧结[2]。

钼镧合金舟皿是核电乏燃料元件制造的关键工序[3],具有高温烧结时产品不变形的特点,主要用于满足特殊高温的需要,耐高温可达1700~2000℃左右[4]。目前国内还没有厂家能够生产制造,全球所用的核电乏燃料烧结用钼镧舟皿只有奥地利PLANSEE公司和德国H.C.STARK公司能够生产制造,市场被他们垄断。钼镧合金板材热塑性成形工艺的研究有利于打破国外对我们的垄断、替代进口,对我国核电产业的发展有着重大的意义。

1 钼镧舟皿简介

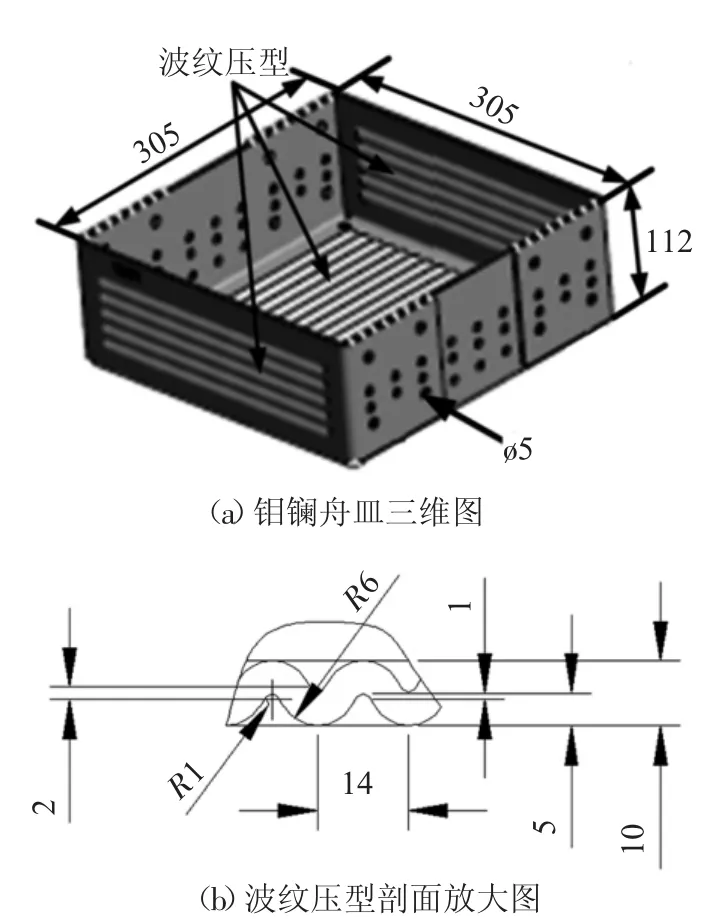

图1 核电乏燃料用钼镧舟皿

图1a所示为核电乏燃料用舟皿,其成形工艺如下:厚度一般为4mm~6mm的粉末冶金钼镧合金板在氢气保护下加热至1200℃进行波纹压型、折弯成型,然后使用焊接和铆接制成舟皿[5]。其中波纹压型是钼镧合金舟皿成形的关键步骤,在舟皿的底部及侧壁均需要实现波纹压型的成型,其剖面放大图如图1b所示,在成形过程中要求保持板材厚度不变。由于钼镧合金具有室温塑性成形差[6]、极易脆裂[7]、高温强度高等特点,且价格昂贵,为了降低生产成本,且在目前已有的6300kN全自动粉末冶金制品液压机上开展钼镧板材波纹压型实验,本文基于DEFORM-3D软件[8,9],针对5mm钼镧板材开展波纹压型的热塑性成形工艺的研究,获得成形过程中工件的等效应力、温度及成形力的变化,为后续钼镧舟皿成形工艺的实验研究奠定基础。

2 热塑性成形法介绍

由于钼镧合金板材具有高温强度高的特点,本文主要采用整体成形法和分步成形法对波纹压型的成形工艺进行探究。

2.1 整体成形法

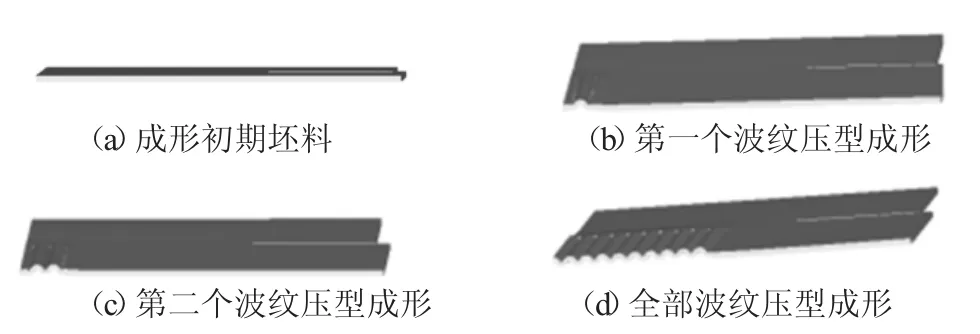

整体成形方法中将钼镧板材进行加热,其始缎温度为1200℃,终锻温度为900℃,然后将板材置于上、下模具中,在外力作用下,板材随着冲头的运动向阻力较小的凹槽流动并最终充满模具型腔,成形结束,上模具返回,如图2所示。

图2 整体成形法示意图

2.2 分步成形法

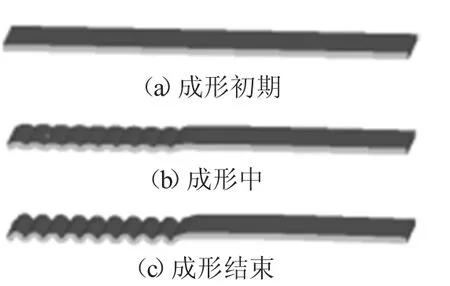

图3所示为钼镧板材的分步成形法,首先将板材置于上模具和下模具中,在外力作用下产生第一个波纹压型,之后上模具平移14mm,同理可获得第二个波纹压型,最终实现舟皿底部的全部波浪压型的成形。

图3 分步成形法示意图

3 数值模拟结果及分析

3.1 整体成形法数值模拟

(1)有限元模型的建立

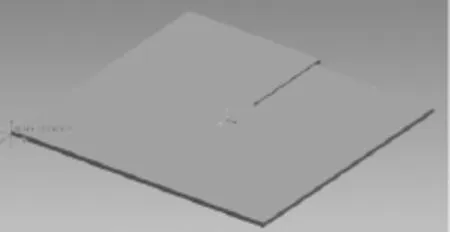

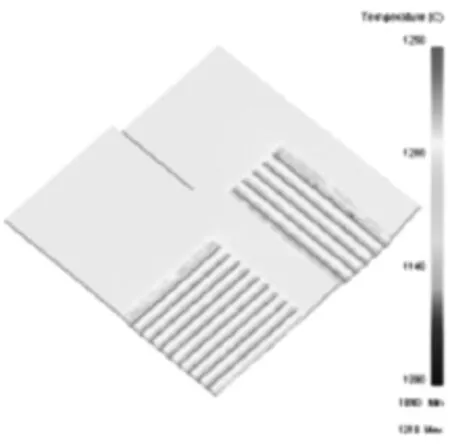

首先利用金属塑性成形过程中体积不变原理,获得钼镧舟皿初始坯料,由于板材具有对称性,因此在有限元分析中取其中四分之一模型进行分析,如图4所示。

图4 钼镧板材的坯料图

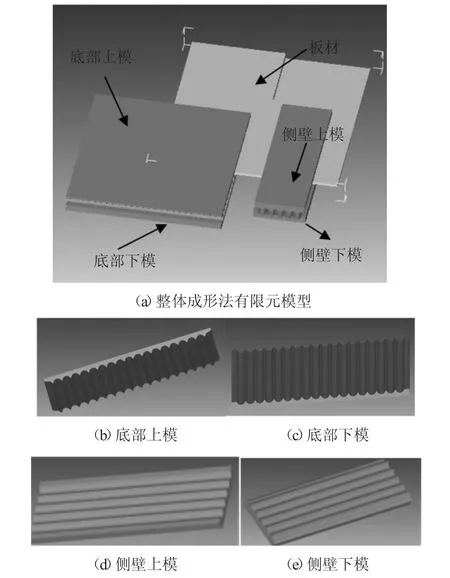

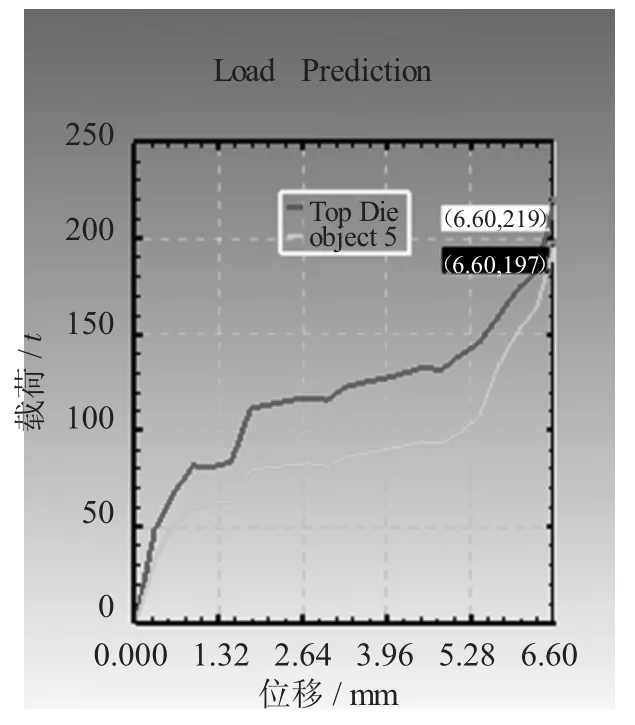

基于DEFORM-3D软件,建立钼镧板材整体成形的有限元模型如图5所示。有限元模型主要包括底部上模、底部下模、侧壁上模、侧壁下模和板材。其中底部上模和底部下模用来成形舟皿底部的波纹压型,侧壁上模和侧壁下模则用来成形舟皿侧壁的波纹压型。通过整体成形法中一次性实现底部和侧面波纹压型的成形。有限元前处理设置如下:板材设置为塑性体,成形温度设定为1200℃。钼镧板材的真实应力应变曲线直接影响成形力的大小[10],本文中的材料本构模型采用Arrhenius公式[11],如式(1)所示。底部上模、底部下模、侧壁上模、侧壁下模设为刚体,成形温度为300℃。根据6300kN液压机工作速度范围25~55mm/s,选取上模具和上模的运动速度为30mm/s,模具和板材之间的摩擦系数设定为0.3,传热系数为5。

图5 有限元模型及模具

(2)数值模拟结果及分析

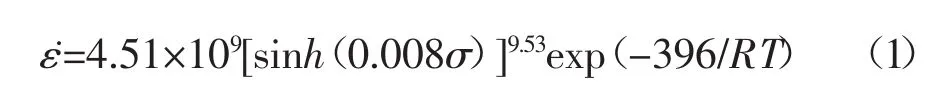

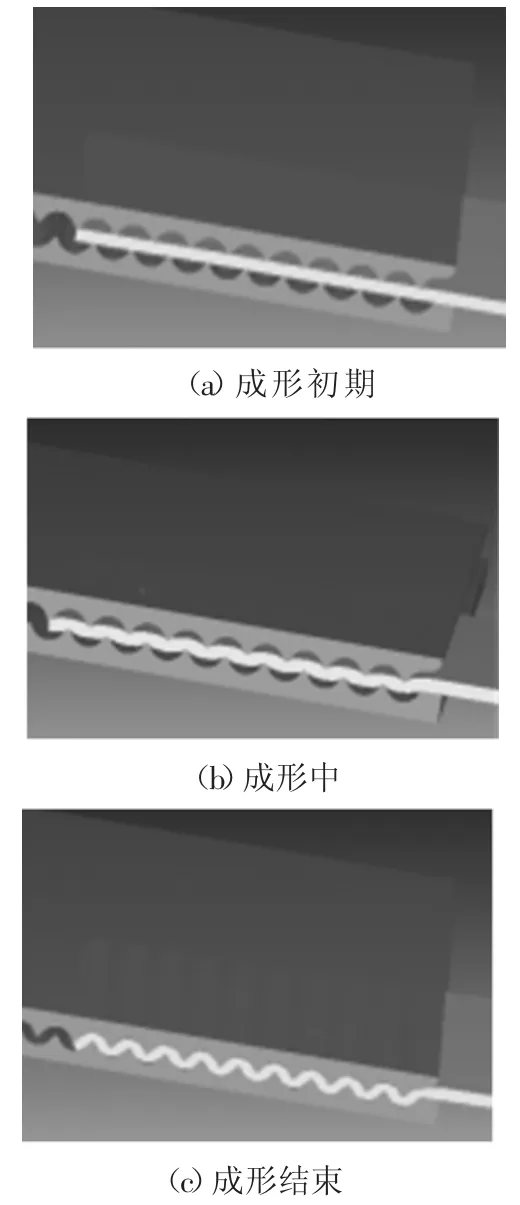

图6所示为整体成形法中钼镧板材的成形过程。随着上模具向下运动,板材逐渐向模具凹槽内流动,直到将上模具和下模具中的凹槽完全充满,成形结束。其中底部上模具和侧壁上模具的载荷位移曲线如图7所示。从图中可以看出,在成形初期载荷较小,成形后期成形力急剧增加,这主要是由于成形后期,上模具及下模具与板材的接触面积增大,约束增强,导致成形力急剧上升。采用1/4模型进行计算时,上模具的成形力达到2190kN,上模的成形力为1970kN。

图6 整体成形法中板材的成形过程

图7 载荷位移分布

图8所示为整体成形结束后工件的温度分布情况,从图中可以看出模具与板材接触的部位温度出现下降,温度最低为1100℃,最高为1250℃,满足热塑性变形中温度的要求,一次加热即可实现板材的波纹压型,最高温度略高于始缎温度,这主要是由于成形中温度效应引起的。图9所示为整体成形结束后工件的等效应力分布情况。等效应力主要集中在模具与坯料接触的表面。

图8 整体成形后工件的温度分布

图9 成形后工件的等效应力分布

因此可获得钼镧舟皿底部波纹压型整体成形力为8760kN,侧面波纹压型整体成形力为3940kN。整体成形法可一次性实现钼镧舟皿底部和侧面波浪压型的成形,具有效率高的特点。然而,采用该方法时要求成形设备提供较大的成形力,已经超过了现有设备的能力,可通过一次成形实现侧壁波纹压型的成形。

3.2 分步成形法数值模拟

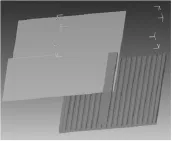

(1)有限元模型的建立

与整体成形法建立有限元模型的方法相似,建立分步成形法有限元模型如图10所示,主要包括上模具、下模具和板材,在分步成形法中,单个波浪压型成形后,上模具向上移动6.6mm,之后平移14mm,重复第一个波纹压型的成形过程,直到实现全部波纹压型。

图10 分步成形法的有限元模型

(2)数值模拟结果及分析

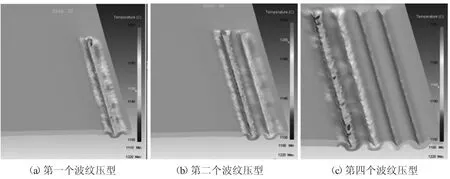

图11所示为分步成形法的成形过程,首先将板材置于上模具和下模具中,其次冲头向下运动接触上板材向凹槽内流动,之后形成第一个波纹压型。随后冲头向右移动14mm,与第一个波纹压型成形相似,形成第二个波纹压型,依次类推,实现舟皿底部波纹压型。

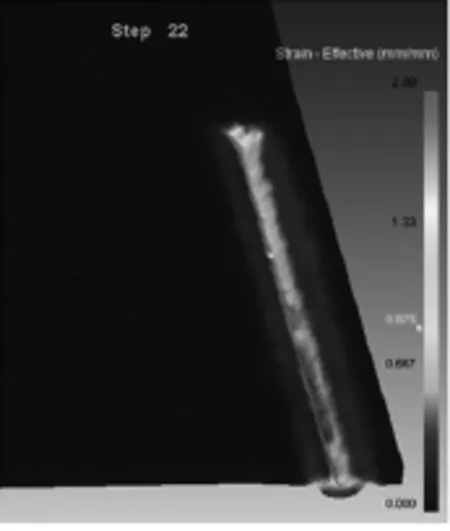

图11 分步成形法中材料的流动

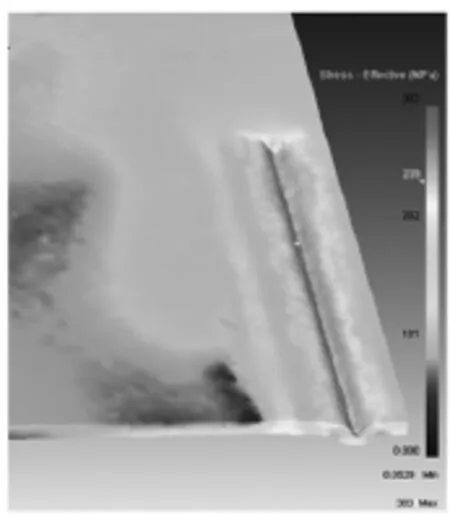

与上述两种方法相似,图12、13所示为分步成形法工件的等效应变和等效应力的分布情况。从图中可以看出板材在成形过程中与模具圆角接触的部位变形剧烈,且应力集中主要发生在板材与模具凸出圆角接触的位置。

图12 等效应力图

图13 等效应变图

图14所示为波纹压型逐步成形的温度分布图,与上下模具接触的板材温度会出现降低,当温度低于900℃对板材进行加热,直到在外力作用下实现所有波纹压型的成形。

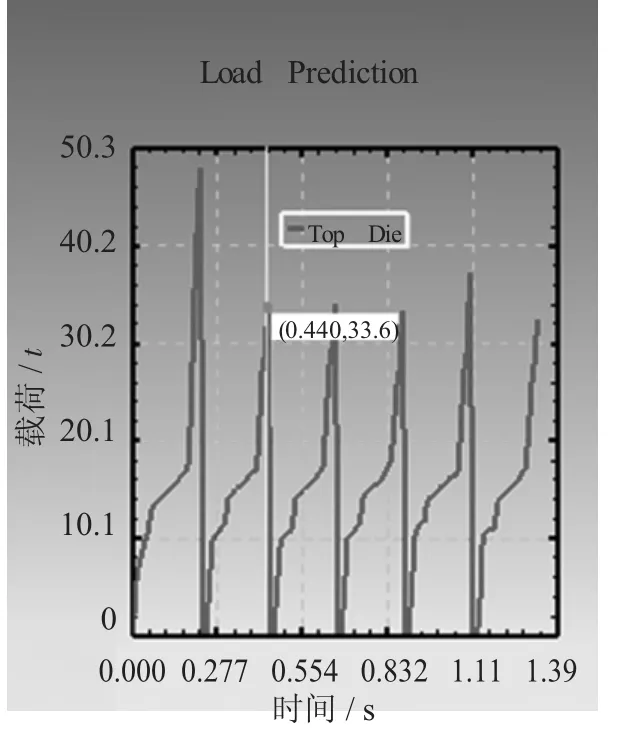

图15所示为分布成形法的载荷-位移曲线,第一个波纹压型成形力为479kN,之后其他波纹压型的成形力基本维持稳定为336kN。即成形第一个波纹压型时的整体成形力为958kN,后续其他波纹压型的成形力为672kN。

分步成形法与整体成形法相比,具有成形力小的优点,可在6300kN的液压机上实现波纹压型的成形,由于其在成形过程中当板材温度低于900℃需要对板材进行重新加热,且在成形过程中存在板材和上模具的相对运动,成形过程相比较为复杂,为减少加热次数,根据单个波纹压型成形力及设备最大值的计算,可一次实现6个波纹压型的成形,其原理与单个波纹压型的成形类似。

图14 舟皿底部波纹压型分布成形法温度分布图

4 结论

(1)基于DEFORM-3D平台,对钼镧舟皿波纹压型成形的热塑性成形过程进行了有限元模拟分析,获得了整体成形法和分步成形法中成形力的变化,等效应力和温度的分布。

(2)整体成形法获得钼镧舟皿底部波纹压型的整体成形力为8760kN,侧面波纹压型整体成形力为3940kN。舟皿底部的波纹压型的整体成形力大于6300kN,超出了目前设备的能力。

(3)分步成形法与整体成形法和二次成形法相比,第一个波纹压型的成形力为958kN,其余波纹压型的成形力为672kN,均小于设备的最大成形力,易于实现。

图15 载荷位移曲线

[1]刘 敏,白云生.主要核电国家乏燃料贮存现状分析[J].中国核工业,2015,(12):31-35.

[2]韩 强.钼镧合金板材料舟的研制及其断裂行为分析[J].稀有金属材料与工程,2012,41(9):1564-1567.

[3]刘俊怀,李 晶.不同掺杂试剂的钼镧板材力学性能分析[J].中国钼业,2013,37(3):55-57.

[4]傅蔡安,郝 健,彭广盼,等.基于Deform的钼板轧制用轧辊辊形的研究[J].锻压技术,2011,36(3):50-54.

[5]王 锦,安 耿,刘仁智.热加工方式及总变形量对厚钼板退火组织的影响[J].中国钼业,2012,36(2):52-55.

[6]王新刚,韩 强,赵宝华.稀土高温钼板室温塑韧性研究[J].稀有金属,2003,27(1):80-82.

[7]王 锦,李 晶,武 洲.钼板热拉深成形研究[J].中国钼业,2013,37(4):53-55.

[8]韩晓兰,范淑琴,赵升吨,等.离心风机叶轮盖盘热锻有限元分析[J].锻压装备与制造技术,2012,47(2):60-64.

[9]王玉文,张大伟,朱成成.机油滤清器法兰冲压成形过程有限元建模及模拟[J].锻压装备与制造技术,2015,50(3):81-84.

[10]陈 程,尹海清,曲选辉,等.钼塑性变形抗力数学模型的研究[J].塑性工程学报,2007,14(2):7-10.

[11]张 威.纯钼及钼镧合金轧制工艺及组织性能研究[D].沈阳:东北大学,2014.

Study on hot stamping process of Mo-La alloy sheet used in spent fuel of nuclear power

WANG Haiwen1,ZHAI Piqi1,HAN Xiaolan2,ZHAO Shengdun2,MENG Dean2,ZHU Chengcheng2

(1.Mechanical Design Institute of Shaanxi Province,Xi'an 712000,Shaanxi China; 2.School of Mechanical Engineering,Xi'an Jiaotong University,Xi'an 710049,Shaanxi China)

In order to study the corrugated molding process of Mo-La alloy sheet used in the spent fuel of nuclear powerand reduce the cost of production,two methods including the whole forming method and fractional step forming method have been adopted in the text.The numerical analysis has been conducted to two kinds of hot stamping process on the basis of DEFOEM-3D software.It is concluded that the forming force of the corrugated molding in the bottom and lateral wall are separately 8760 kN and 3940 kN in the whole forming process.The bottom and lateral forming can be completed in one time with high efficiency by use of whole forming process,but by which the bottom forming force is higher than the capacity of the current equipment.Comparing with the whole forming method,the fractional step forming method has the advantage of smaller forming force.The forming force of the first corrugated molding is 958 kN and the forming force of the others corrugated molding is 672 kN.The corrugated molding can be conducted in the 6300 kN hydraulic press.The Mo-La alloy sheet has been requested to be heated when the temperature is lower than the final forging temperature during forming process.Besides,the relative movement between sheet and top tool also makes the forming process more complex.Therefore,the corrugated molding in the side wall could be formed by use of the whole forming process while the corrugated molding in the bottom could be realized by the fractional step forming method.

Mo-La alloy;Hot stamping;Forming force;Temperature field;Finite element analysis

TG386

A

10.16316/j.issn.1672-0121.2016.06.014

1672-0121(2016)06-0052-05

2016-09-28;

2016-10-30

国家自然科学基金重点项目(51335009);陕西省科技统筹创新工程计划资助项目(S2016TQGY0206)

王海文(1964-),男,研级高工,从事机械制造、材料成形研究开发。E-mail:haiwen.w@163.com