硫化剂TCY用量对CM/ACM共混硫化胶性能影响研究

2016-06-05刘吉超王玲玲

刘吉超,王玲玲,邓 涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

硫化剂TCY用量对CM/ACM共混硫化胶性能影响研究

刘吉超,王玲玲,邓 涛*

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

Study on performance of vulcanizing agent dosage of TCY impact on CM/ACM blend vulcanizates

研究了硫化剂TCY的用量对氯化聚乙烯橡胶(简称CM)/丙烯酸酯橡胶(简称ACM)共混硫化胶性能的影响。结果表明,随硫化剂TCY用量的增加,共混胶焦烧时间基本不变;MH—ML的值逐渐增大,交联程度增加;硫化胶的硬度逐渐增大,撕裂强度先增大后减小;拉伸强度先下降后上升,100%定伸应力增大,扯断伸长率和永久变形增大;老化后拉伸强度先下降后上升,100%定伸应力增大,扯断伸长率和永久变形增大;拉伸强度和100%定伸应力大于老化之前,差值较小。扯断伸长率、永久变形小于老化之前;耐热油老化后拉伸强度、100%定伸应力、扯断伸长率、永久变形的变化趋势与未耐热油老化之前基本相同,且低于耐热油老化之前;体积变化率、质量变化率均下降,耐热油性提高。

氯化聚乙烯橡胶;丙烯酸酯橡胶;交联程度;耐热油性

氯化聚乙烯橡胶(CM)是一种饱和的高分子材料,CM结构中的极性和非极性链段使之与各类高分子聚合物之间拥有较好的相容性;CM具有良好的耐老化、耐油、耐臭氧、耐燃性能;CM的加工性能优良。丙烯酸酯橡胶(ACM)是指以丙烯酸酯为主要单体(有时还加入共聚单体)与少量硫化点单体经自由基共聚制得的一类高温耐油特种橡胶。由于其主链为饱和结构,因而使ACM具有耐热、耐臭氧、耐气候老化等固有特性;侧基又为极性酯基,因而使之同时又赋予其耐油性。ACM的加工性能不好,易粘辊,利用共混改善加工性能。

CM与ACM共混硫化时,对一些可行的硫化剂进行搭配筛选,最终确定硫化剂TCY(1,3,5-三巯基-2,4,6-均三嗪)对共混胶有比较好的硫化效果。

1 实验部分

1.1 原材料

CM135B,青岛海晶化工集团有限公司;ACM,四川遂宁青龙丙烯酸酯橡胶厂;其他助剂均为市售橡胶工业常用原材料。

1.2 试验方案

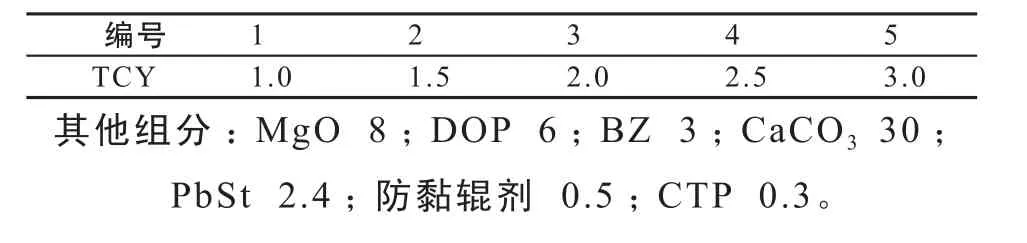

采用开炼机将CM/ACM=80/20进行混合。试验配方(质量百分比)如表1。

表1 试验配方

1.3 实验条件

耐油性能试验在100 ℃液压油中浸泡72 h,测其体积和质量变化率;热空气老化为100 ℃×72 h;热油老化为液压油中100 ℃×72 h。

1.4 主要仪器与设备

实验仪器与设备见表2。

1.5 试样制备

按配方配料,混炼按GB6038—1993进行。将开炼机辊距调到 1 mm,将塑化好的CM和丙烯酸酯橡胶分别薄通5次,然后共混,再薄通5次,待用。把辊距调到2 mm,将混炼后的生胶放人开炼机,待包辊后,依次加入各种小料,最后加入硫化剂,打三角包、打卷各5次,最后出片。停放16 h,在170 ℃下硫化试片待用。

表2 实验仪器与设备

1.6 性能测试

耐油性能试验分别在100 ℃液压油中浸泡72 h,测其体积和质量变化率;热空气老化为100 ℃×72 h;其他各项性能均按国家标准进行测试。

2 结果与讨论

2.1 硫化剂用量对混炼胶硫化特性的影响

由于两种聚合物的分子量和结构有所不同,因此各自的硫化特点不同。研究了硫化剂用量对混炼胶硫化特性变化的影响。表3是混炼胶的硫化特性参数。

表3 CM/ACM并用胶硫化特性数据

由表3可知,随硫化剂TCY用量的增加,CM/ ACM共混胶的焦烧时间基本不变,说明硫化剂的用量对焦烧时间影响不大。在TCY用量从1份增加到1.5份时,理论正硫化时间明显缩短,之后随TCY用量的增加,t90趋于稳定。MH—ML的值逐渐增大,交联程度增加。

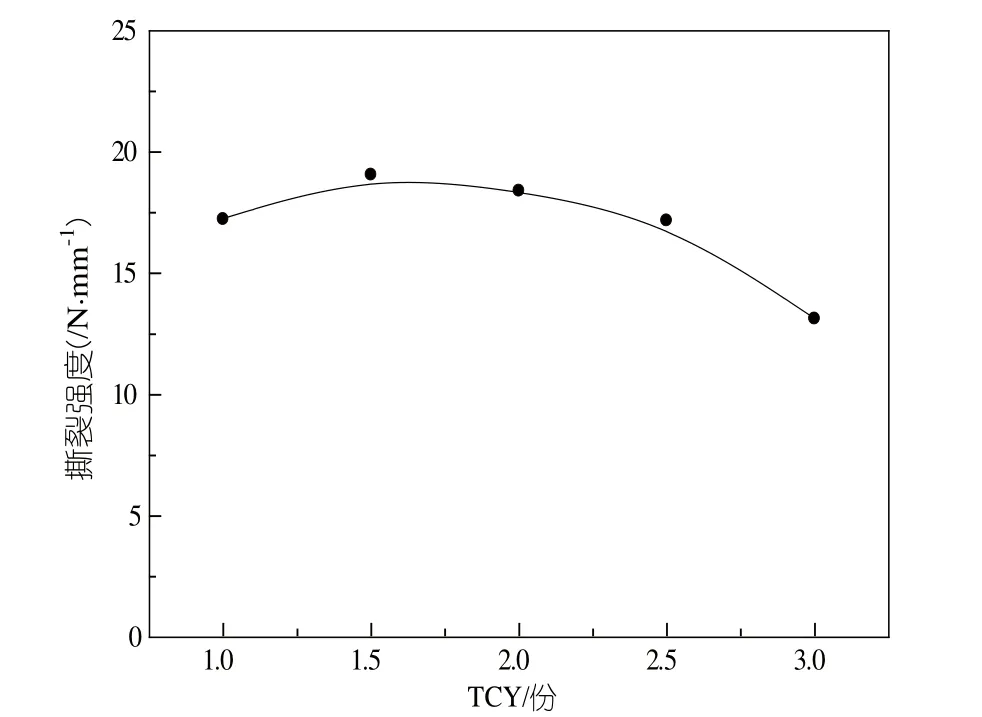

2.2 硫化剂用量对硬度和撕裂强度的影响

由图1所示,随着硫化剂用量的增大,硫化胶的硬度逐渐增大。由图2所示,随着硫化剂用量的增大,硫化胶的撕裂强度先增大后减小。认为是随硫化剂用量的增大,硫化胶交联网络的均匀程度是先增大后减小的,即从不均匀到均匀,之后再到不均匀。

图1 TCY用量比对硬度的影响

图2 TCY用量对撕裂强度的影响

2.3 硫化剂用量对老化前后物理机械性能的影响

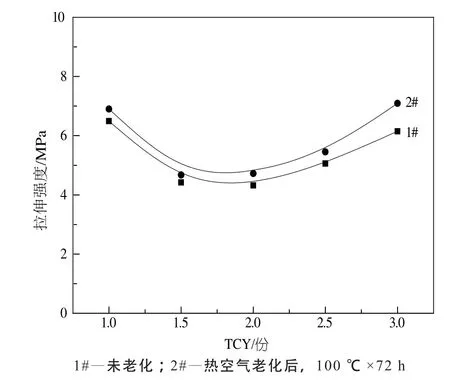

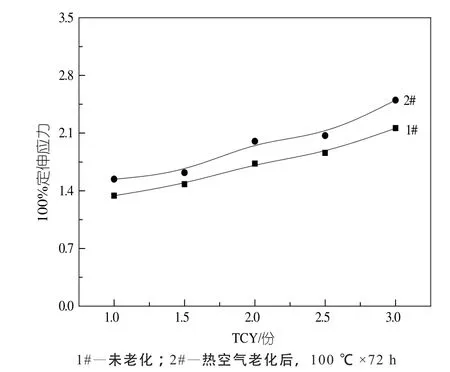

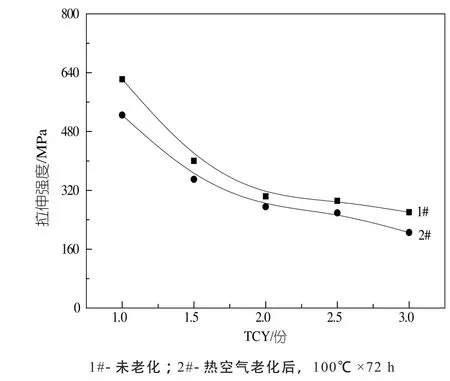

如图3所示,随着硫化剂用量的增加,硫化胶的拉伸强度先减小后增大。认为此变化是由于随着硫化剂用量的增加,硫化胶的交联网络从均匀到不均匀再到均匀。老化之后的趋势也是如此,但高于老化之前。热空气老化的过程中,硫化胶内橡胶大分子的分子链存在裂解和再交联的过程,老化中两种作用相互竞争,图3、4所示,再交联占主导地位。如图4所示,100%定伸应力随着硫化剂用量的增加而逐渐增大。

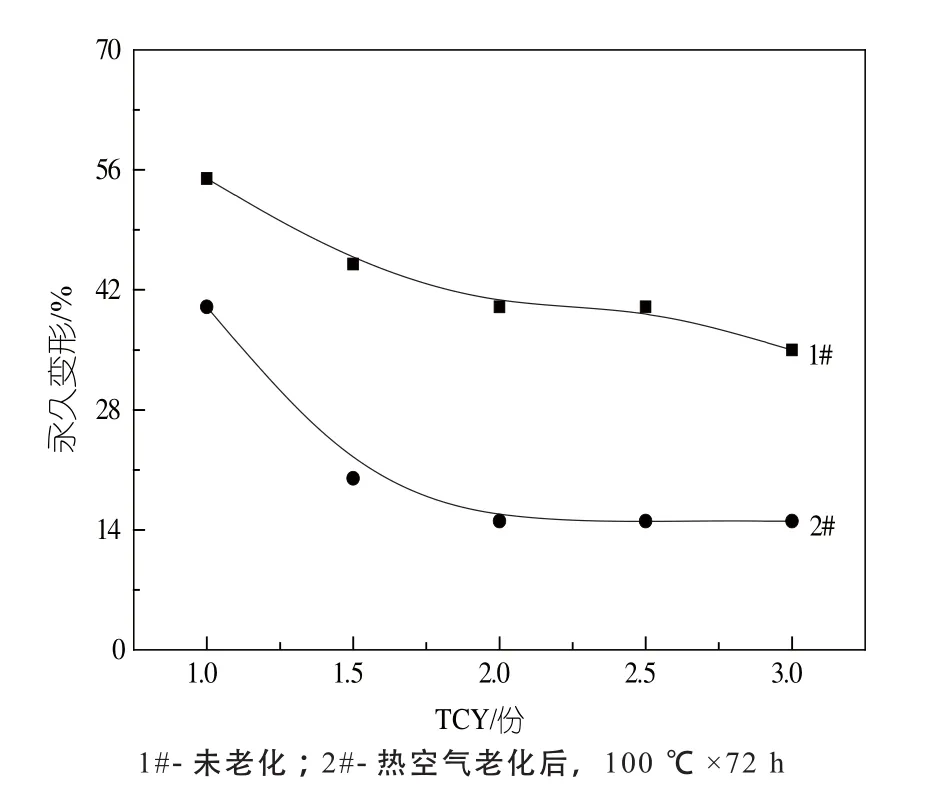

如图5所示,随着硫化剂用量的增加,硫化胶的扯断伸长率逐渐变小,热空气老化之后的扯断伸长率小于老化之前。如图6所示,硫化胶的永久变形的变化趋势与扯断伸长率的变化趋势基本相同。

2.4 硫化剂用量对耐热油老化前后物理机械性能的影响

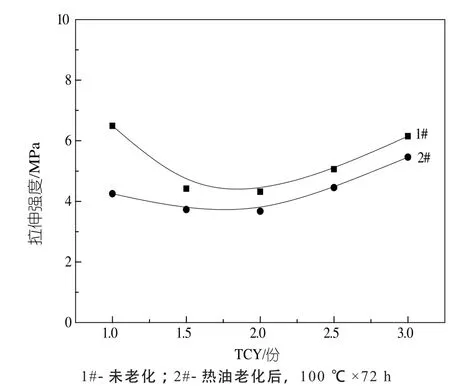

如图7、8所示,热油老化后,硫化胶的拉伸强度的变化趋势与未老化之前相同,先下降后上升,且热油老化后硫化胶的拉伸强度小于未老化之前的拉伸强度。因为在耐热油老化的过程中,热油分子进入橡胶大分子之间,使分子间距离增大,相互作用力减小。在此过程中,分子链的裂解以及再交联也同时存在。

图3 TCY用量对拉伸强度的影响

图4 TCY用量对100%定伸应力的影响

图5 TCY用量对扯断伸长率的影响

图6 TCY用量对永久变形的影响

图7 TCY用量对拉伸强度的影响

图8 TCY用量对100%定伸应力的影响

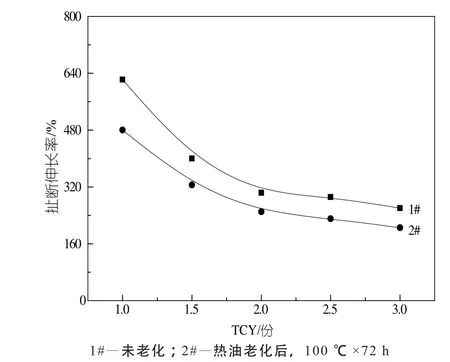

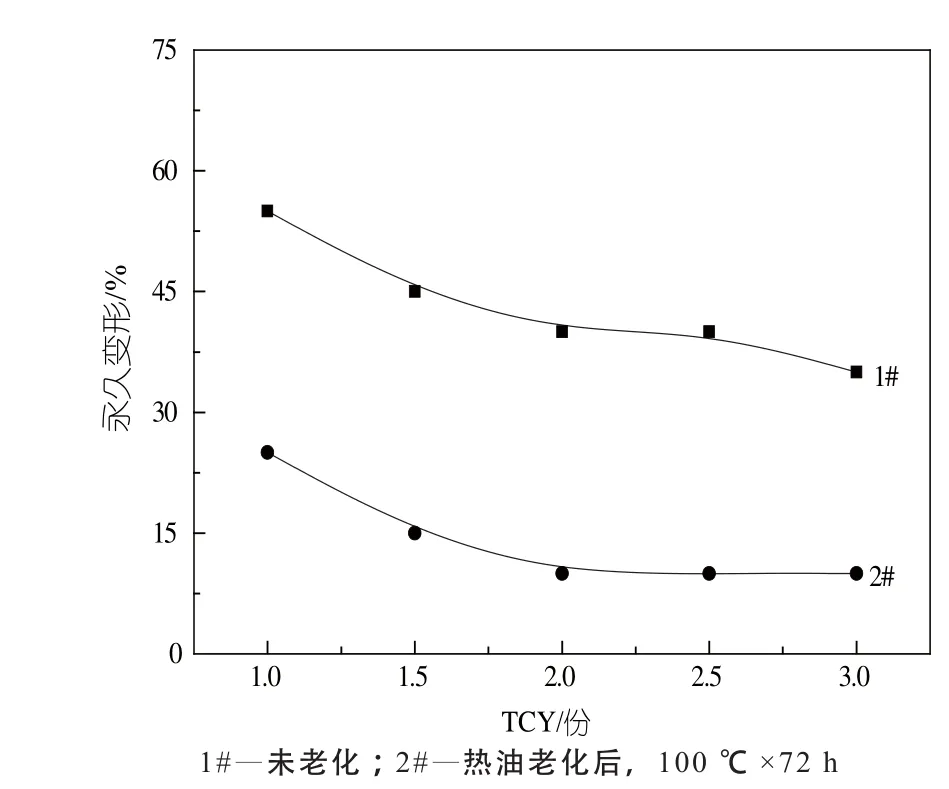

图9、10分别为硫化剂TCY用量对耐热油老化后硫化胶扯断伸长率和永久变形的影响曲线。从图中可以看出,随TCY用量的增加,扯断伸长率和永久变形均逐渐降低。

图9 TCY用量对扯断伸长率的影响

图10 TCY用量对永久变形的影响

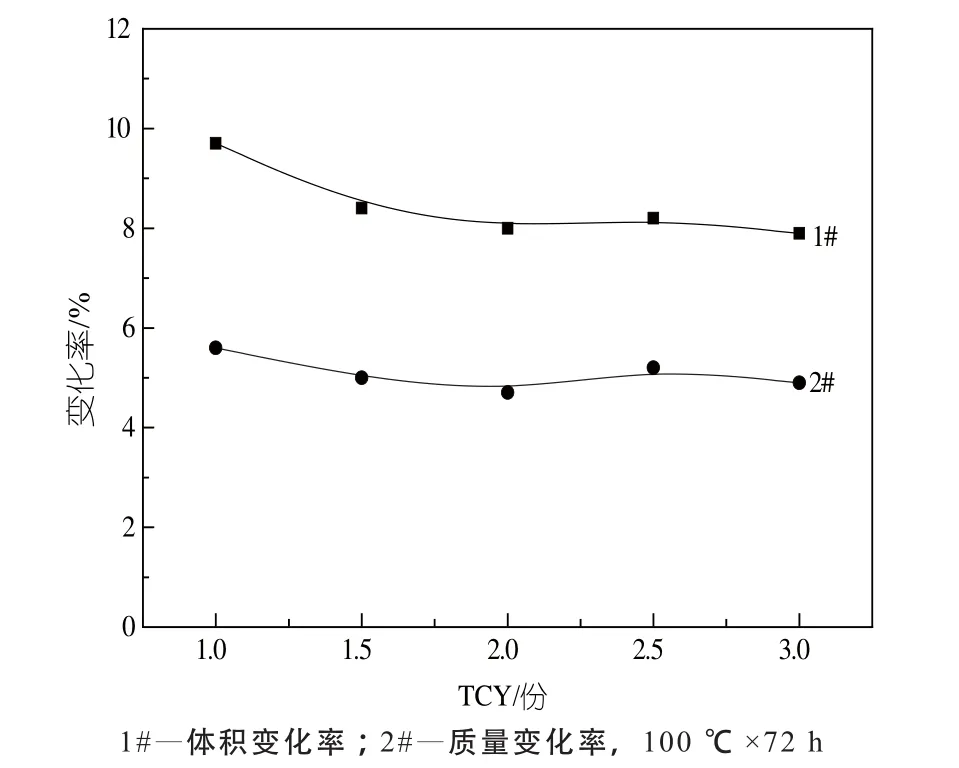

2.5 硫化剂用量对耐热油体积变化率、质量变化率的影响

图11为TCY用量对体积、质量变化率的影响。如图所示,随着硫化剂用量的增加,硫化胶耐油后,体积变化率和质量变化率均逐渐减小。因为硫化剂用量大,交联密度大,分子链间的作用力大,所以进入橡胶分子链间的热油分子较少,体积和质量变化率小。

图11 TCY用量对体积、质量变化率的影响

3 结论

随着硫化剂用量的增加:

(1)共混胶的焦烧时间基本不变,在TCY用量从1份增加到1.5份时,理论正硫化时间明显缩短,之后随TCY用量的增加,T90趋于稳定。MH—ML的值逐渐增大,交联程度增加。

(2)硫化胶的硬度逐渐增大;硫化胶的撕裂强度先增大后减小。

(3)拉伸强度先下降后上升,100%定伸应力增大,扯断伸长率和永久变形增大。

(4)老化后拉伸强度先下降后上升,100%定伸应力增大,扯断伸长率和永久变形增大。拉伸强度和100%定伸应力大于老化之前,差值较小。扯断伸长率、永久变形小于老化之前。

(5)耐热油老化后拉伸强度、100%定伸应力、扯断伸长率、永久变形的变化趋势与未耐热油老化之前基本相同,而且低于耐热油老化之前。

(6)体积变化率、质量变化率均下降,耐热油性提高。

【1】 崔小明,李明.氯化聚乙烯橡胶的生产和应用概况及发展前景[J].橡胶科技市场,2010,8.

【2】 大森英三,功能性丙烯酸树脂.张育川译 北京:化学工业出版社.1993 .112.

(R-03)

TQ330.385

1009-797X(2016)06-0071-04

B

10.13520/j.cnki.rpte.2016.06.025

刘吉超(1990-),男,硕士研究生,主要从事橡胶共混与改性及材料加工方面的研究。

*通讯联系人

2015-06-10