全自动磁悬浮精选机提高铁精矿品位试验*

2016-06-02刘明宝

阎 赞 王 想 王 露 刘明宝

(1.陕西省尾矿资源综合利用重点实验室(商洛学院);2.隆基电磁科技股份有限公司;3.西安天宙矿业科技开发有限责任公司)

全自动磁悬浮精选机提高铁精矿品位试验*

阎赞1王想2王露3刘明宝1

(1.陕西省尾矿资源综合利用重点实验室(商洛学院);2.隆基电磁科技股份有限公司;3.西安天宙矿业科技开发有限责任公司)

摘要鞍山某选矿厂为提高铁精矿品位,引进全自动磁悬浮精选机进行了铁精矿精选试验研究。试验结果表明:最佳底流流速为0.6~0.7 L/min,最佳溢流流速为9.0~10.0 L/min,最佳给矿量为40.0~50.0 g/min;在最佳条件下,磁悬浮精选试验指标良好,精矿铁品位提高3.06个百分点,铁精矿回收率为90.42%,对同类铁精矿的精选具有一定的借鉴参考意义。

关键词全自动磁悬浮精选机铁精矿磁选

我国虽然拥有丰富的铁矿资源,但铁矿石具有贫、细、杂的特点,优质铁矿资源极度匮乏,其中低品位铁矿石含量高达97%以上,必须经过有效富集才能满足炼铁、炼钢的工业要求[1-2]。同时,随着开采深度的不断加深,导致铁矿石贫、细、杂的特点更加突出,即使采用多段磁选作业,在-0.074 mm粒级含量小于90%的条件下,精矿铁品位难以超越66%,且含有较多杂质,无法得到高品质铁精矿[3-4]。因此,在分选具有贫、细、杂特点的磁铁矿石时,需要加强预选,抛掉大量尾矿,同时防止磁性颗粒的损失。而在精选作业段,需要采用有效的精选设备以提高精矿铁品位,改善分选指标[5-7]。

鞍山某选矿厂铁精矿品位较低,为获得更高的精矿铁品位,引进了全自动磁悬浮精选机,进行了铁精矿精选试验研究,从而选择适宜的试验条件,以期得到优质铁精矿,满足钢铁行业需求。

1矿样性质

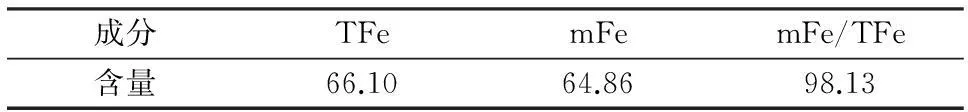

矿样呈黑色,粒度约为-0.050 mm粒级含量99.60%。对矿样进行缩分处理,制样后进行分析化验,其化学分析结果见表1。

表1原矿化学分析结果

%

由表1可知,此铁精矿全铁品位为66.10%,mFe品位为64.86%,磁性铁占有率为98.13%。

2试验设备及方法

2.1试验设备简介

全自动磁悬浮精选机是磁选柱、无极变频精选机、淘洗磁选机之后的第四代磁重联选设备。其工作原理是:矿浆从上部给矿槽给入后,矿浆在设备选别筒中分散开,分散过程中与选别筒内切向上行选别水相遇,矿浆进一步被冲散。脉石矿物和贫连生体由于不受磁场的影响,受到与沉降方向相反的上升水作用,被冲至设备的上部并溢流出来,磁性矿物和强磁性连生体受到自动变化的下行运动磁场和瞬间脉冲的反向脉动磁场共同作用,进一步被选别。此精选设备可有效减轻对选别水的依赖,达到节水的目的,另外磁性矿物和强磁性连生体溢流到尾矿中的几率大幅度降低。在实现有效提升品位的同时,尾矿品位更低[8-10]。

2.2试验方法

在给矿量一定时,改变底流流速和溢流流速,测定精矿品位,从而确定底流流速和溢流流速的范围。在给矿浓度、溢流流速一定时,改变底流流速,测定精矿品位,进行最佳底流流速试验。在给矿浓度、底流流速一定时,改变溢流流速,测定精矿品位,进行最佳溢流流速试验。在底流流速、溢流流速一定时,改变给矿量,测定精矿品位,进行最佳给矿量试验。

对现场流程中铁精矿间断定期取样后,化验全铁品位,取平均值,作为原矿,进行原矿对比试验。

3试验结果及讨论

3.1底流流速、溢流流速范围确定试验

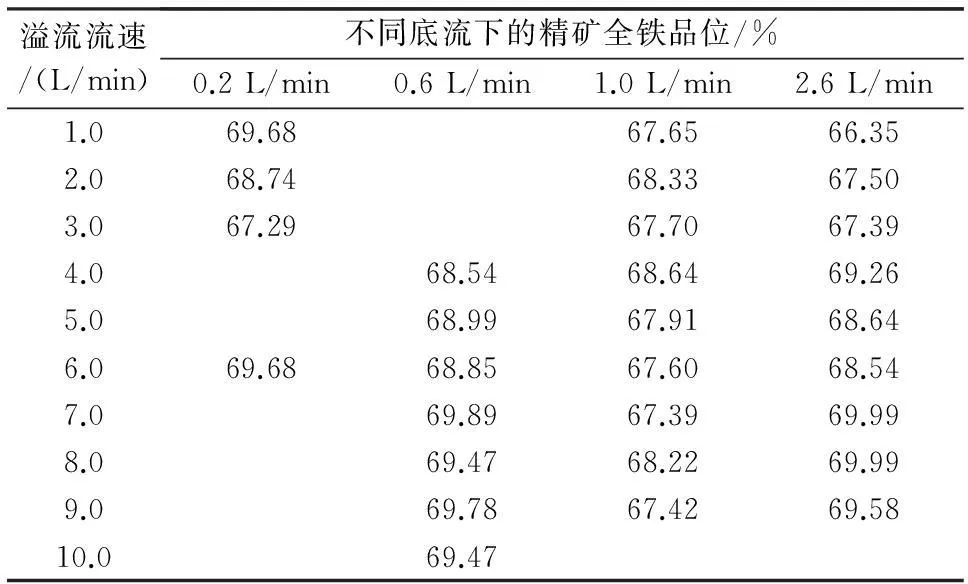

在给矿浓度为8.0%、给矿全铁品位为66.10%的条件下,改变底流流速和溢流流速,试验结果见表2。

表2 底流流速、溢流流速范围确定试验结果

由表1可知,当底流流速为0.2 L/min、溢流流速为6.0 L/min时,精矿全铁品位最高,为69.68%,提高了3.58个百分点;当底流流速为0.6 L/min、溢流流速为7.0~10.0 L/min时,精矿全铁品位均高于69%;而当底流流速为1.0 L/min时,全铁品位在67%~69%浮动;当底流流速继续升高,达到 2.6 L/min、溢流流速在7.0~10.0 L/min时,精矿全铁品位均高于69%,并在溢流流速为7.0、 8.0 L/min时,精矿全铁品位最高,为69.99%。因此,最佳底流流速范围为0.6~1.0 L/min,最佳溢流流速范围为6.0~10.0 L/min。

3.2最佳底流流速试验

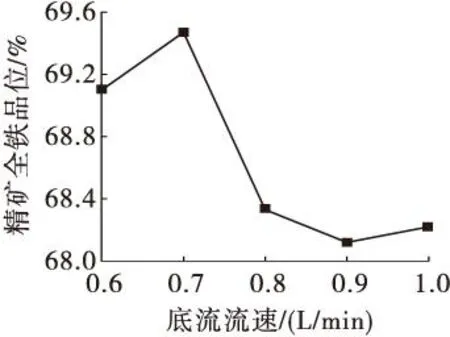

在给矿浓度为8.0%、给矿量为40.0 g/min、给矿全铁品位为66.10%、溢流流速为8.0 L/min的条件下,改变底流流速,测定精矿品位,确定最佳的底流流速。试验结果见图1。

图1 精矿全铁品位随底流流速变化曲线

由图1可见,当底流流速为0.6~0.7 L/min时,精矿品位呈上升趋势,在底流流速为0.7 L/min时,精矿全铁品位最高,为69.47%;当底流流速大于0.7 L/min时,随着底流流速的增大,精矿全铁品位呈现先降低后增加的趋势,但增长趋势十分缓慢。因此,综合考虑,选择最佳底流流速为0.6~ 0.7 L/min。

3.3最佳溢流流速试验

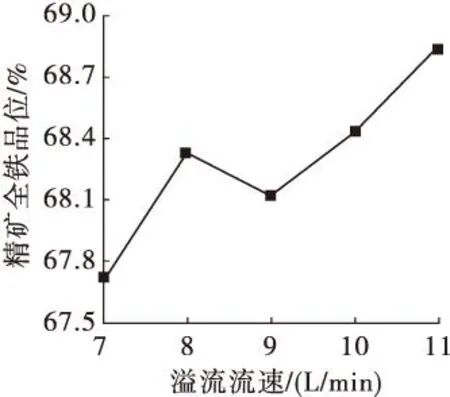

在给矿浓度为8.0%、给矿量为40.0 g/min、给矿全铁品位为66.10%、底流流速为0.7 L/min的条件下,改变溢流流速,测定精矿品位,确定最佳的溢流流速,试验结果见图2。

贵州省是我国主要的喀斯特地貌分布地区,碳酸盐岩出露面积占全省岩石出露面积的70%之多,使得覆盖其上的红粘土分布广泛,并且是碳酸盐岩地区重要的建筑材料,也是土层贫乏的碳酸盐岩地区宝贵的土资源。对于红粘土成因的研究,在喀斯特地区环境保护和可持续发展战略中起着重要作用。

图2 精矿全铁品位随溢流流速变化曲线

由图2可见,当溢流流速为11.0 L/min时,精矿铁品位最高为68.85%;试验过程中发现,随着溢流流速的增大,出现跑尾现象,并且溢流流速过高时,给水量不稳定;故综合考虑,选择最佳溢流流速为9.0~10.0 L/min。

3.4最佳给矿量试验

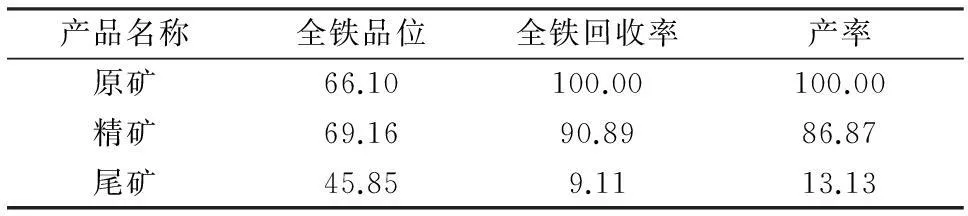

在给矿全铁品位为66.10%、底流流速为0.7 L/min、溢流流速为10.0 L/min的条件下,改变给矿量,测定精矿品位,确定最佳给矿量,试验结果见图3。

图3 精矿全铁品位随给矿量变化曲线

由图3可见,在给矿量为40.0 g/min时,精矿全铁品位最高,为69.68%;随着给矿量的不断增加,精矿全铁品位呈先降低后增加的趋势。因此,综合考虑,选择最佳给矿量为40.0~50.0 g/min。

3.5最佳条件磁悬浮精选试验

在给矿浓度为8.0%、给矿量为42.3 g/min、底流流速为0.7 L/min、溢流流速为10.0 L/min的条件下,进行磁悬浮精选试验,试验结果见表3。

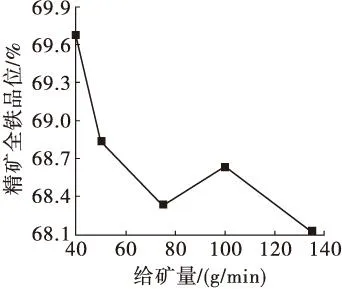

表3最佳条件磁悬浮精选试验结果

%

由表3可知,在最佳条件下,此铁精矿磁悬浮精选试验指标良好,精矿铁品位高达69.16%,较原矿提高了3.06个百分点,铁回收率为90.89%。

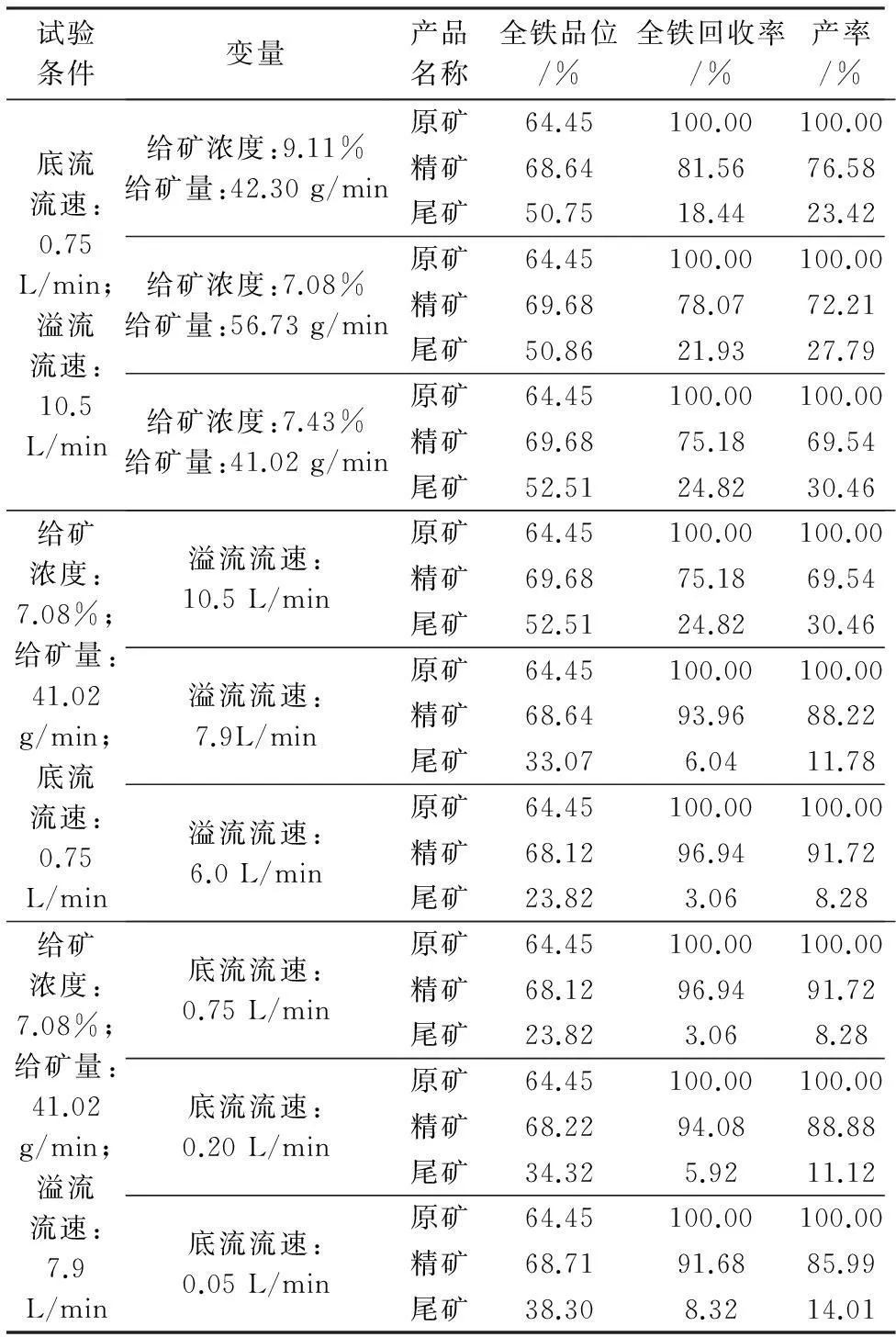

3.6对比试验

对现场流程中铁精矿间断定期取样后化验全铁品位,取平均值作为原矿,进行原矿对比试验,试验结果见表4。

表4 原矿对比试验结果

4结语

(1)鞍山某选矿厂铁精矿进行全自动磁悬浮精选机试验,试验表明最佳底流流速为0.6~ 0.7 L/min,最佳溢流流速为9.0~10.0 L/min,最佳给矿量为40.0~50.0 g/min。

(2)在最佳条件下,铁精矿磁悬浮精选试验指标良好,精矿铁品位为69.16%,较原铁精矿提高了3.06个百分点,铁回收率为90.89%。

(3)给矿浓度越低,精矿全铁品位较高,分选效果越好。当给矿浓度较高时,导致单位面积的分选量过大,造成堵矿现象,分选效果不明显。

(4)溢流流速主要决定了上升水流的大小,当上升水流过大时,导致其上升力过大,会影响有用矿物在分选中的升降趋势,导致尾矿品位偏高。底流流速降低,间接导致分选量增大,引起堵塞或尾矿跑尾现象。

参考文献

[1]霍涛.鞍山式磁铁矿磁浮选柱分选试验研究[D].北京:中国矿业大学,2015.

[2]梅国生,杨鹏博.湿式磁选法制备优质铁精粉试验研究[J].科技资讯,2015(19):25-28.

[3]张杨林.柿竹园铁粗精矿回收超纯铁精矿试验研究[J].煤炭技术,2011(7):12-14.

[4]陈志新,艾光华,赖秋生,等.提高某铁精矿铁品位试验研究[J].矿业研究与开发,2014(7):30-32.

[5]赵通林,陈中航,陈广振.磁选柱的分选特性分析与实践应用[J].矿产综合利用,2013(3):15-17.

[6]王二锋,王建业.磁场筛选机在福建某铁矿精选提质的工业试验[J].矿产保护与利用,2014(4):10-11.

[7]李丽匣,阎赞,袁致涛,等.鞍钢齐大山铁矿选矿分厂浮选尾矿品位偏高原因分析[J].矿产保护与利用,2013(4):8-10.

[8]刘永振.近几年我国磁选设备的研制和应用[J].有色金属:选矿部分,2011(S1):18-21.

[9]胡永会.国内外典型磁选设备的研究与发展[J].金属矿山,2012(9):31-33.

[10]库建刚,陈辉煌,何逵,等.强磁性矿粒在磁选过程中的受力分析及动力学模拟[J].中南大学学报:自然科学版,2015(5):26-28.

(收稿日期2015-11-23)

*陕西省尾矿资源综合利用重点实验室开放基金项目(编号:2014SKY-WK011);陕西省科技统筹创新工程基金资助项目(编号:2012KTDZ02-02-01)。

阎赞(1989—),女,助教,硕士研究生,726000 陕西省商洛市商州区北新街10号。