70MN液压机横梁机加工翻身用吊耳设计研究

2016-06-01王令宝裴家路胡俊炜

王令宝,裴家路,胡俊炜

(北方重工集团有限公司 压延设备分公司,辽宁 沈阳 110141)

70MN液压机横梁机加工翻身用吊耳设计研究

王令宝,裴家路,胡俊炜

(北方重工集团有限公司 压延设备分公司,辽宁 沈阳 110141)

针对70MN液压机三大梁钢板焊接加工特点,通过类比法开发设计了用于机加工翻身用吊耳装置,并通过理论分析和有限元仿真计算,对其设计强度进行校核验证,最终满足设计使用要求。

液压机;有限元分析;结构优化设计;吊耳

液压机是一种以液体为工作介质来传递能量以实现各种工艺的设备[1]。液压机被广泛应用于机械工业的许多领域,包括自由锻造、模锻、冲压等[2]。

北方重工集团有限公司是国内设计制造大型压机的主要厂家之一。此次设计开发的70MN叶片专用液压机主要应用于大型叶片的热模压制成型,本设备制品具有叶片尺寸大、成型工作行程长、叶片模压成型温度高、成型保压时间长等特点[3]。为满足大型叶片压制需要,该设备立柱中心距设计为6400mm×4000mm,移动工作台尺寸达到6000mm× 5000mm。

该压机采用三梁四柱结构形式,设计人员根据以往经验,在吸收国内外先进技术的基础上,将压机三大横梁由原铸造结构改为钢板焊接结构[4]。虽然经过多次优化设计,三大横梁单件重量依然很大,其中上横梁重量达162t,活动横梁重量达120t,下横梁重量达235t,给该件的加工制造带来极大困难。尤其是上、下横梁在加工过程中需要两次翻身装卡,而原设计时未考虑机加工过程中需要吊装,只设计了用于安装用起吊吊耳,该吊耳无法实现工件翻身。为此,技术人员根据工件实际情况,研发设计了用于机加工翻身用起吊吊耳。

1 吊耳设计

以往北方重工设计的横梁均为铸造结构,横梁吊耳多为直接铸造成形,或利用铸造件清砂孔实现调运、加工等工序。本次设计中为了降低重量,优化结构,将三大横梁改为钢板焊接结构,由于设计时未考虑加工翻身吊装问题,使原设计吊耳无法满足现场加工工艺要求。而目前通用的吊装推荐吊耳中最大起吊吊耳为75t,因此也未有现成吊耳可以选用,只有自行摸索。经过技术人员多方努力,最终在参考一件法国某公司重300t的焊接件吊耳情况下,经过多次优化计算,最终完成吊耳设计方案,并形成图纸,吊耳钢板材料均为16Mn[5]。

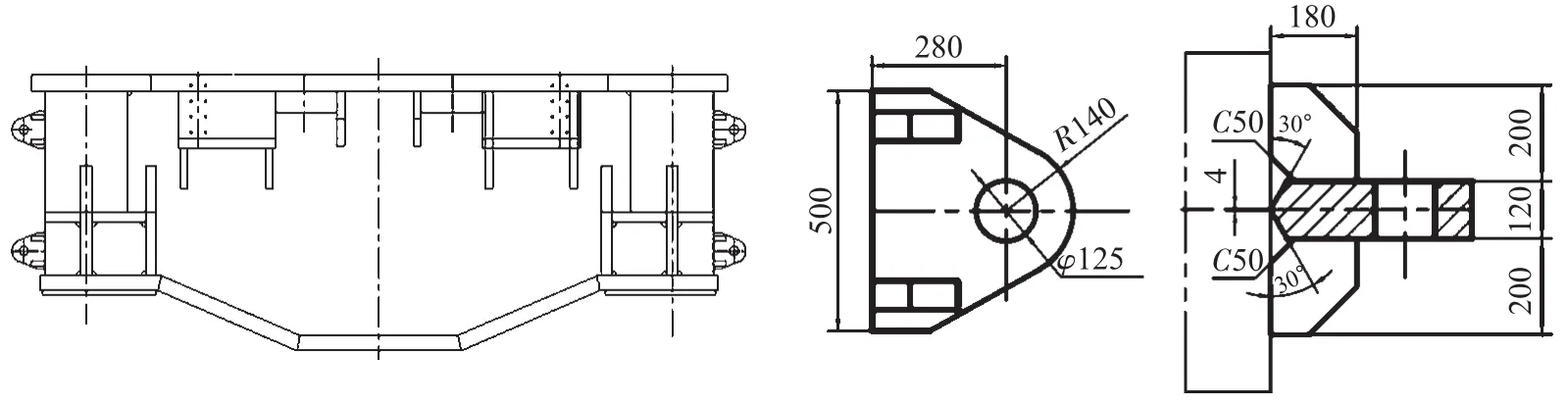

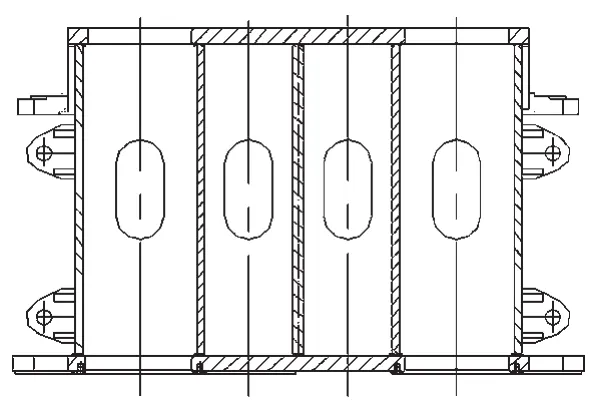

图1 下横梁翻身用吊耳位置及吊耳尺寸图

2 校核验证

2.1 理论分析

对于三大横梁翻身用吊耳设计,首先对其进行理论分析。

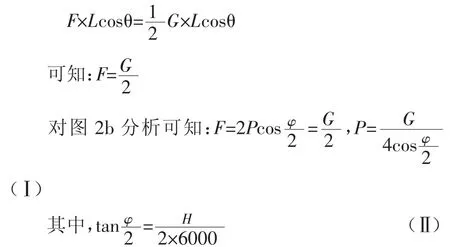

如图2所示横梁受力分析图,由于压机为对称结构,因此重心在压机重心线上,即G位于中心线上。

对图2a压机横梁支点取力矩平衡:

图2 横梁受力分析简图

(1)上横梁绳索受力计算

上横梁重量G=165t(实际重量162t,安全起见按165t计算)。取H=4700mm,由公式Ⅱ计算得φ=43°,由公式Ⅰ计算得每根绳索拉力P=44.3t。

为保证安全,取每根绳索拉力为P= 1.2×44.3≈53t,即单个吊耳受力53t。

(2)活动横梁绳索受力计算

活动横梁重量G=125t(实际重量120t,安全起见按125t计算)。取H=2100mm,由公式Ⅱ计算得φ=20°,由公式Ⅰ计算得每根绳索拉力P= 31.7t。

为保证安全,取每根绳索拉力为P=1.2× 31.7≈38t,即单个吊耳受力38t。

(3)下横梁绳索受力计算

横梁重量G=240t(实际重量 235t,安全起见按240t计算)。取H=4000mm,由公式Ⅱ计算得φ= 37°,由公式Ⅰ计算得每根绳索拉力P=62.7t。

为保证安全,取每根绳索拉力为P=1.2×62.7= 75t,即单个吊耳受力75t。

由上述分析可知,下横梁的吊耳受力最大。为保证安全,下横梁每个吊耳受力取750kN。

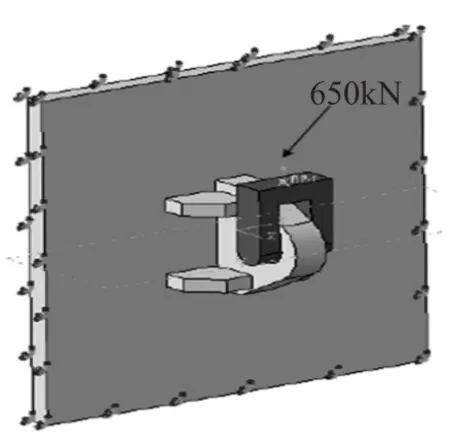

在上横梁和活动横梁中,上横梁受力最大。上横梁和活动横梁吊耳形式一致,故按上横梁最大受力进行有限元计算,假设最大受力为650kN(实际受力为530kN,这样计算更安全)。

2.2 有限元校核计算

2.2.1 下横梁吊耳有限元分析

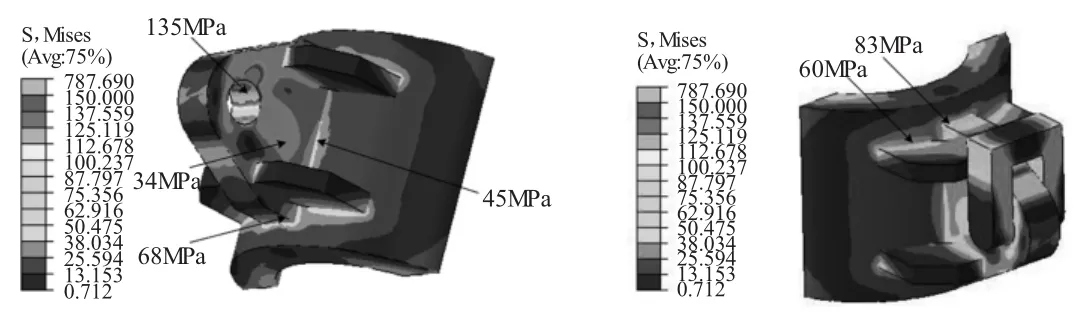

下横梁吊耳布置图如图3所示。加载条件:卸扣垂直向上拉力为750kN(实际受力62.7t),有限元计算模型如图4所示,吊耳孔直径覬125mm,卸扣轴直径覬120mm,吊耳材质16Mn,其屈服强度σs≥340MPa,所有尺寸按施工图建立模型。考虑吊耳使用条件为非经常使用,一般使用次数不超过 10次,安全系数可取1.3。吊耳一般破坏为焊口断裂,因此各处焊口处的拉应力最为关键,吊耳拉应力区许用应力为180MPa。图 5为下横梁吊耳有限元计算应力云图,通过有限元分析结果可知,吊耳孔与卸扣轴接触区域压力较高,达到 230MPa,但该区域为压应力区,不会产生断裂现象,故不会影响使用。吊耳其他部分应力较低,小于100MPa,吊耳除吊耳孔与卸扣轴接触区域外,均处于安全范围。

图3 下横梁吊耳布置图

图4 吊耳三维简图

图5 下横梁吊耳有限元计算应力云图

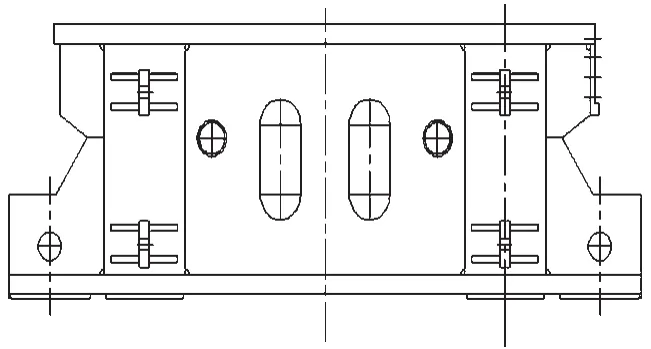

(2)上横梁(动梁)吊耳有限元分析

上横梁吊耳位置图如图6所示。加载条件:卸扣垂直向上拉力为 650kN(实际受力53t)。因此,实际应力值低于本分析结果。有限元计算模型如图7所示,吊耳孔直径覬125mm,卸扣轴直径覬120mm,所有尺寸按施工图建立模型。

图6 上横梁吊耳位置图

图7 吊耳三维模型图

由图8有限元分析结果可见,吊耳孔与卸扣轴接触区域压力较高,达到340MPa,但该区域为压应力区,不会产生断裂现象,故不会影响使用。吊耳其他部分应力较低,小于140MPa。吊耳材料均为16Mn钢板,其屈服强度为340MPa,拉伸强度为500MPa,吊耳除吊耳孔与卸扣轴接触区域外,均处于安全范围。

图8 吊耳有限元应力云图

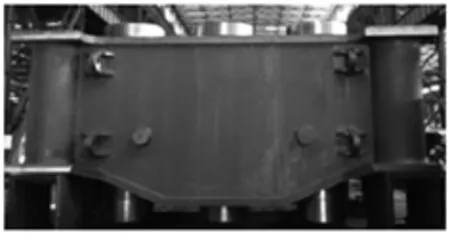

3 实物验证及结论

经过前期多次计算分析、论证,最终形成设计图纸。由于采用了加工翻身用工艺吊耳的设计结构,大大缩短了三大横梁的加工周期,杜绝了因加工翻身吊运带来的安全风险。经现场实际检验,方便实用,安全可靠。如图9、10所示。

图9 下横梁实物及吊耳

图10 机加工现场吊运翻身

[1] 姚保森.我国锻造液压机的现状及发展[J].锻压装备与制造技术,2005,40(3).

[2]刘振堂.我国锻造机械行业现状概况[J].锻压装备与制造技术,2011,46(4).

[3]俞新路.液压机现代设计理论[M].北京:机械工业出版社,1987.

[4]杨秀萍,宗升发.液压机结构设计的有限元法[J].重型机械,2003,(6).

[5]武建宏.直立设备版式吊耳强度计算[J].石油化工设备,2004,(7).

Study on the design of lifting lug for turning during three beams machining process of 70MN hydraulic press

WANG Lingbao,PEI Jialu,HU Junwei

(Steel Rolling Mill and Forging Press Equipment Branch,NHI Group,Shengyang 110141,Liaoning China)

Aiming at the characteristics during welding process of three beam steel plate in 70MNhydraulic press,the device of lifting lug for turning during machining process has been developed and designed by use of analogy method.Throughtheoretical analysis andfinite element simulation calculation,the design strength has been checked and verified.Finally,it can satisfy the turning work during machining process.

Forging Press;Finite element analysis;Structural optimized design;Lifting lug

TH123+.4;TG315.4

A

10.16316/j.issn.1672-0121.2016.02.007

1672-0121(2016)02-0034-03

2015-09-06;

2015-10-27

王令宝(1983-),男,硕士,工程师,从事大型液压机、钢板剪切机、轧机等研发设计。E-mail:13889153635@163.com