10MN缸动式快锻液压机机架优化设计

2016-06-01姚志敏

邵 飞,姚志敏

(上海兰石重工机械有限公司,上海 201108)

10MN缸动式快锻液压机机架优化设计

邵 飞,姚志敏

(上海兰石重工机械有限公司,上海 201108)

对10MN缸动式快锻液压机主机机架与传统同系列其他机型机架进行比较,对设计中所做的改进进行了详细分析。

快锻液压机;机架;结构优化;力学分析

缸动式快锻液压机具有活动部分质量轻、运动惯量小、工作速度快、效率高、成本较低等特点。该结构形式在国内外业内得到普遍认可与应用,技术较为成熟。本着持续改进、不断创新的原则,我们在该系列产品的设计研发过程中,并没有因为有风险而放弃创新与改进,而是运用各种先进的技术手段去分析和解决问题,将创新与改进的风险降到最低。

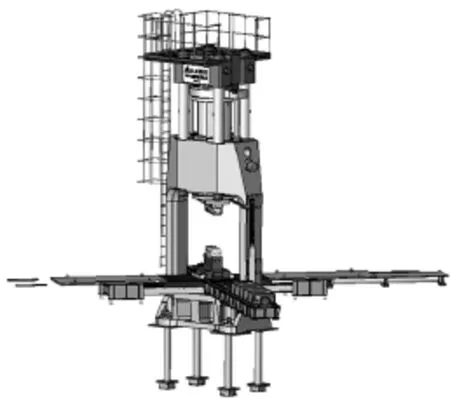

如图1所示10MN缸动式快锻液压机是根据客户需求而设计的。控制精度±1mm,快锻频次120次/ min;操作机旋转控制精度±1°,行走控制精度±5mm,在计算机控制下可完成液压机与操作机的联动。

图1 10MN缸动式快锻液压机

该机组主要用于钢铁材料和有色金属的自由锻件生产,可满足镦粗、拔长、冲孔、扩孔、切断等锻造工艺要求,能够完成棒、饼、环及厚板等锻件的生产。

1 机架结构设计

机架作为压机的主要受力部件,采用两柱式。机架承受着压机的全部载荷,是压机的主要部件之一,故采用ZG25Mn材料整体铸造,以熔炼和试块两种方式进行物理性能和化学成分分析,进行超声波探伤,除铸造后热处理外,在粗加工后整体去应力退火;按JB/T5000.6-2007《重型机械通用技术条件铸钢件》以主要件验收,机架刚性好、精度高、抗疲劳强度好。实际工作中抗负载能力很强。机架是该设备中最大铸件,其结构形式是否优良直接影响到整个压机使用性能的好坏,其重量大小则直接影响了该压机的制造成本。

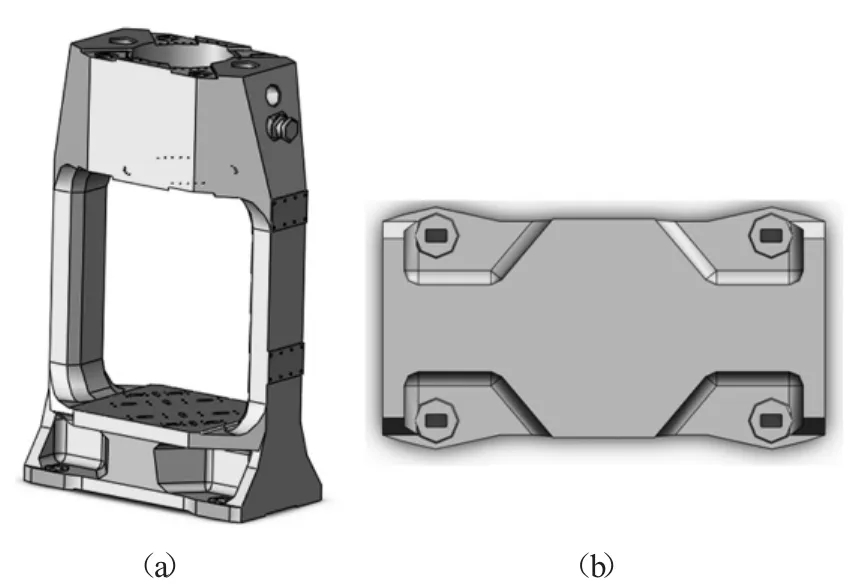

1.1 传统机架介绍

该系列传统机架如图2所示。将下横梁上下垫板之间的连接部分铸造成一个整块的结构,该结构剖开后如图2b所示。这种结构形式的优点是锻造时下横梁变形小,应力低,安全系数高。但该结构存在两个缺点:一是该连接部分尺寸与下横梁上下板厚度尺寸差距太大,铸造时在连接处可能会产生金属积聚的热节,从而产生缩孔、缩松等缺陷;同时由于铸件各部分的冷却速度差别较大,还可能形成热应力,这种热应力有时可使铸件薄厚连接处产生裂纹,对机架的整体力学性能造成重要影响;二是机架整体重量较大,成本高。

图2 传统机架

1.2 10MN缸动式快锻液压机机架介绍

如图3所示为10NM缸动式快锻液压机机架示意图,该机架在传统机架结构基础上,针对下横梁的上述问题作出相应的优化,优化后结构如图3b所示。优化后减小了上下板与中间连接筋板的厚度差,有效降低了出现缩孔、缩松、裂纹等铸造工艺缺陷的可能,同时机架重量减轻了3t多,降低了制造成本。

图3 10MN缸动式快锻液压机机架

2 10MN缸动式压机机架的力学计算

机架材料为ZG25MN,弹性模量206GPa,泊松比0.3,屈服强度295MPa,密度7850kg/m3。为了保证压机的可靠性和稳定性,采用ANSYS有限元软件对优化后的机架在偏心锻造与镦粗两种工况的应力与应变进行分析计算。

2.1 偏心锻造状态的机架的有限元分析

当压机受240mm的偏心锻造时,工作油缸压力31.5MPa,拉杆的预紧力为工作载荷的1.4倍,具体简化模型如图4所示。分析计算得机架的最大应力出现在上梁的下表面与大螺母接触面处,为117.69MPa(图5)。而下梁的应力范围集中在 0.078432MPa~26.2143MPa之间;机架Z方向的最大应变出现在上梁,为1.23914mm(图6),而下梁Z方向的应变范围集中在-0.185989mm~ 0.289053mm。

图4 简化模型

2.2 镦粗状态的机架分析

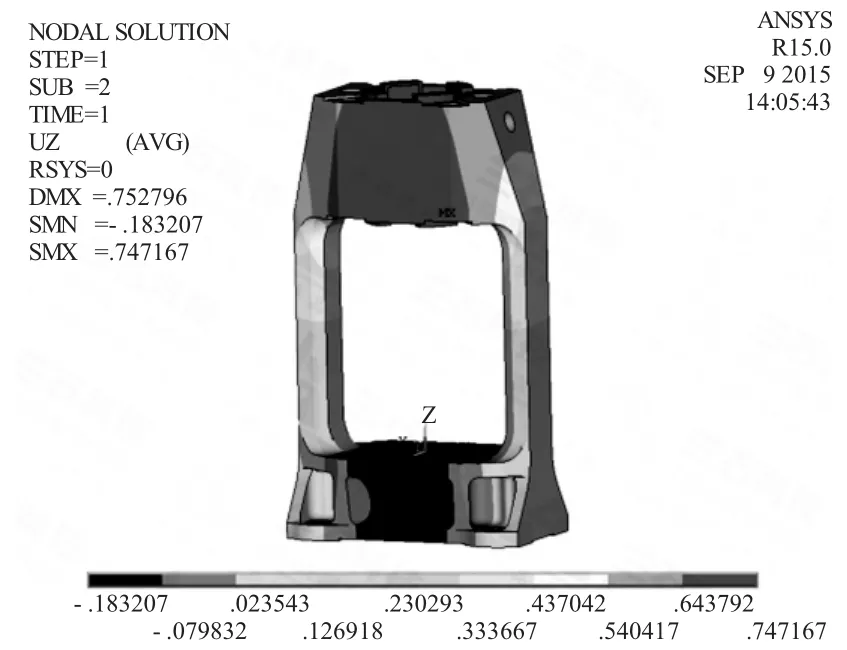

当压机进行镦粗工作时,工作油缸压力31.5MPa,拉杆的预紧力为工作载荷的1.4倍,镦粗板直径1000mm,厚度200mm,棒料直径600mm,高度1130mm,考虑机架自重,具体简化模型如图7所示。分析计算得机架最大应力出现在上梁的下表面与大螺母接触面处,为116.542MPa(图8),而下梁的应力范围集中在0.157262MPa~38.9522MPa之间;机架Z方向的最大应变出现在上梁为0.747167mm(图9),而下梁Z方向的应变范围主要集中在-0.183207mm~0.230293mm。

图5 应力模拟示范意图

图6 应变模似示意图

图7 简化模型

图8 应力模拟示意图

图9 应变模拟示意图

3 结论

由于ZG25MN材料的屈服强度为295MPa,计算所得机架最大应力点出现在上梁的下表面与大螺母接触面处为117.69MPa;而机架Z方向最大应变也出现在上梁为1.23914mm。基于设备安全性、工况及锻造精度要求等因素综合考虑,以上计算结果满足设计要求。而下横梁的应力应变较上梁更小,安全系数更高。

本文优化设计改善了铸造工艺缺陷,同时为企业节省ZG25Mn材料3t多。

[1] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[2] 中国机械工程学会塑性工程学会.锻压手册,第3版[M].北京:机械工业出版社,2013.

[3] 鹿新建,等.高速压力机下死点波形图研究[J].锻压装备与制造技术,2009,44(1).

[4]郝兴明,王伯平,史保萱.金属工艺学[M].北京:海洋出版社,2002.

[5] 高 伟,等.闭式压力机机身设计的探讨[J].锻压装备与制造技术,2009,44(2).

Optimized design offrame for 10MN cylinder actinghigh-speed forging hydraulic press

SHAO Fei,YAO Zhimin

(Shanghai Lanshi Heavy Machinery Co,.Ltd.,Shanghai 201108,China)

By comparing the frame of 10MN cylinder acting high-speed forging hydraulic press with the other traditional frames of the same series,the analysis and introduction of the improvement for design have been put forward in detail.

High-speed forging hydraulic press;Optimized design;Mechanics analysis;Foundry technique

TG315.4

B

10.16316/j.issn.1672-0121.2016.02.005

1672-0121(2016)02-0028-03

2015-12-05;

2016-01-22

邵 飞(1987-),男,助工,从事机械设计与自动化研究。E-mail:857199323@qq.com