RGV系统设计与应用

2016-05-31刘俏

刘俏

摘 要:介绍了一种新型的RGV导轨技术,采用地下铺设钢结构的形式来实现RGV车体的导向、供电和地址获取等功能。并通过具体的工程项目来举例分析了轨道的设计、控制系统和通讯原理、车载夹具的设计过程,通过实际的应用,项目取得了很好的使用效果。

关键词:RGV;通讯;夹具设计;轨道

中图分类号:F253.9 文献标识码:A

Abstract: Introduce a new rail technique of RGV(Rail Guide Vehicle); and take steel structure underground surface to achieve the RGV's directions、power-up and get address, and give an engineering project to analysis the process of the rail designment、control systems and communication of principle、grip on the RGV and so on, and the project have a good effects in the course of using.

Key words: RGV; communication; grip design; rail

目前随着企业自动化的意识和自动化产业的不断发展,现在无论在汽车装配还是在零部件装配中,都应用到RGV(Rail Guide Vehicle,RGV),具有运行速度较快、性能稳定性较好等特点,到目前为止RGV根据设计功能的不同,简单的分为装配型和运输型两种,分别应用于产品部件的装配和工厂中物料的运输。根据轨道形式分为往复式RGV和环形RGV,主要区别是环形RGV可以在同一轨道上运行多辆车体,可大大提高运输和装配的能力,目前大多数工厂都会选择环形轨道RGV。在本文中主要讲述的是沈阳新松机器人自动化股份有限公司根据国内某大型变速箱厂的要求,摒弃了其传统的RGV的联动模式(既一个工位RGV停止其他所有的工位RGV也全部停止的模式,其存在电缆供电、地上工字钢导轨安装方式、认址不准确等缺点),而是采用由十几台新型RGV车体、车载夹具、车载控制器、通讯系统、地面控制台、调度控制系统、供电设备及地下环形轨道组成的新型柔性装配线系统。

1 工艺流程及主要特点

(1)工艺流程:在一个变速箱装配系统中,由数台RGV及环线轨道构成的一个输送线。在这个环线上按照工艺需要布置相应的装配工位(站点),在每个工位上自动或人工完成指定的装配或调整工作。

当一台RGV从准备工位运行到最后工位时,就应该有一台按照要求装配测试完成的成品。从准备工位开始,RGV每到达一个工位,就停下来等待工人进行装配操作,当操作完成后由操作者按动RGV上相应的按钮,RGV就会自动运行到下一个工位等待装配操作。

(2)主要特点:环行装配线RGV系统由RGV车体、车载控制器、通讯系统、运行轨道、地面控制台、调度控制系统、供电设备等构成。车载轮系统采用前后布置单主动轮结构,轮本体带有导向及水平转动机构,可根据轨道的弯曲自动调节轮径方向,以保证直线及弯道的正常行走。车载控制器采用西门子的S7-200系列的PLC,变频器采用西门子的配套产品。通讯系统采用无线局域网实现RGV和控制台之间的信息交换。RGV认址采用高可靠性的传感器实现,主要通过传感器上的可见红色激光去测定相关条码的位置,主要由以下三步来实现:首先,传感器头读取条码带上的条码,其次,扫描光线上的扫描区域测定其在条码带上的位置,最后通过代码信息来计算车体所在的具体位置。RGV轨道采用地下轨道系统。RGV车体前侧装有红色防碰传感器和安全保险杠,在车前后装有灯光警示,用于在工作或故障时的声光报警,并在车体两侧有急停按钮,任何时候按下这些急停按钮,RGV都会紧急停车,车体平台上安装用于装配变速箱和离合器的夹具等特点。

2 RGV车体构成及主要技术参数

RGV车体由车架、驱动轮单元、随动轮、保险杠、夹具总成、无线通讯、电气元件仓及各种罩板等组成如图1和图2所示,其外形和技术指标如下:

最大载重量 :600kg ; 工作载重量:450kg;

最大运行速度:45米/分钟; 转弯半径:2 000毫米;

停车精度:±10毫米; 供电方式:滑触线;

通讯方式:无线局域网; 滑触线芯数:四芯电源;

RGV车体设计主要加强了安全性问题的考虑,为了确保RGV车体在运行过程中的自身保护及人员安全,RGV采取了多级安全措施。在RGV车体的运行前端设有红外防碰传感器和安全保险杠,主要保护穿梭环线的行人和避免两车之间间隙过近。在车体的正前方装有红绿警示灯,用于RGV在工作时或是发生故障时提示操作工人。并且在RGV车体两侧有设有急停开关按钮,操作工人只要在任何时候按下这些急停按钮,RGV都会紧急停车,以免发生事故。RGV车体前端的天线主要是通过无线局域网来实现RGV和控制台之间的信息交换。

3 电气控制系统

3.1 控制台和调度控制系统

控制台搭载的WinCC环境平台是RGV系统的核心,它主要功能包括通讯管理,RGV运行状态、数据采集和运行状态显示。控制台可实时在屏幕上显示系统工作状态,包括RGV的数量、位置、状态。RGV调度管理系统可以采用集中调度管理方式,控制台根据生产管理系统下达的任务和各个RGV的工作状态、运行情况,通过通讯系统将命令和任务传递给RGV。RGV调度管理系统也可以采用非集中调度管理方式。在这种方式下,调度管理系统只负责信息的采集和信息的定点(对象)传送。RGV调度管理系统主要完成下述任务:

(1)信息的接收和分配传输;

(2)RGV运行状态上报;

(3)RGV状态监测;

本系统中与WinCC连接通讯的是S7-200系列的PLC,WinCC和S7-200之间是通过OPC方式实现的以太网通讯。

3.2 系统界面概览

(1)用户登录

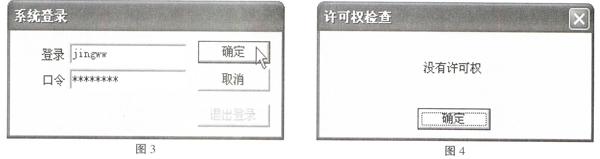

只有授权的用户才能登录系统,并完成系统的设置。当点击左侧的按钮“用户登录”时,弹出提示框(图3),输入用户名和口令,点击“确定”按钮登录系统,以完成系统的设置与运行。当输入的用户名不存在或是口令错误,都将给出相应的提示。在进行需要授权的操作时,如果当前用户没有该权限,则弹出提示框如(图4)。

(2)系统设置(图5)

用户登录系统后,只有完成系统设置才能使系统正常运行。

“设置RGV站点停留时间”栏目,可以控制缓冲工位的RGV停留时间。

“设置上线RGV”栏目,可以控制RGV上线的车号。选定上线RGV车号后点击“确定”按钮。

(3)监控

监控界面(图6)中显示上线RGV的工作状态,当RGV出现故障时也会在这个界面显示出故障原因。该界面下面有上线RGV的整体控制按钮,其中包括“初始化”、“系统运行”、“系统挂起”、“系统急停”和“系统恢复”。当在“系统设置”中选定了上线的RGV后,则在此界面进行系统运行状态的设置。当系统首次运行时,需要使用“初始化”进行RGV的初始化和地址排序的分配。系统初始化后就可以点击“系统运行”使系统开始运行。当系统需要停止运行的时候,请点击“系统挂起”。当系统有紧急情况需要急停的时候,请点击“系统急停”,系统急停状态下恢复正常运行时,点击“系统恢复”。

(4)RGV状态

该界面显示RGV当前地址、目标地址、当前夹具的翻转角度、执行状态、完成状态和停止状态。如图7所示:

通过以上电气控制系统和地面控制台的管理,已经把RGV整套的通讯管理、运行状态、数据采集和运行状态显示都实时地通过显示屏幕呈现出来。方便了操作者了解RGV的运行状态和任务分配,也方便知道RGV运行错误的原因,使操作者可以在第一时间处理问题,这样操作系统才能更加人性化与智能化。

4 RGV轨道及相关部件

(1)此装配系统中的RGV轨道和常规的RGV地面上的轨道有很大的不同,常规的地面轨道采用的是地面上安装工字钢,并在工字钢的侧面安装供电系统的滑触线接头,使其与车体的供电系统相连接。由于地面上安装型钢,导致了工人很大的操作不方便和不安全性,而新系统中的RGV轨道采用地下安装钢结构,并在地面下安装供电系统通过供电小车中的滑触线接头来实现电力供应。这样的轨道设计即保证了整条环线的平坦性,方便人员和物流小车的穿插出入,又能保证人员在环线中穿梭的安全性,非常方便。如图8所示:

本导轨的设计主要有以下内容:首先在地面上先开出地基槽,然后用螺母调整安装机架,使其高度和地平面持平。采用供电滑动小车的形式来从滑触线中进行取电并采集相关地址进行反馈。最后在钢结构及取电系统的上部全部铺设了钢板,如图9所示,可以清晰地看出地基上盖板和环线外侧的地面是一致的,这样可以很方便操作工人的运行和物料的传送,同时又可以避免RGV驱动车轮在行驶过程中对地面造成的磨损。

在为宝鸡法士特齿轮厂提供的RGV系统中,RGV车辆为18台,根据装配工艺的安排和车体的导向轮与地基相连接的取电小车相对位置,并通过几何计算和车体本身的朝向得出RGV车体的导向沟槽长度、弧度和具体的布置位置。如图10所示。

在轨道设计中增添了许多轨道维修口,并在地基的最下面带有排水口,这样可以方便RGV的检修及供电小车的维护,具体样式如图11所示。

(2)供电小车的主要结构(如图12所示)。从图12中可以看出取电小车采用滚动轴承进行导向,通过重载连接器来为RGV车体进行供电,并通过认址传感器来识别相关地址,并且供电小车与每个RGV车体通过销槽快插的形式进行连接,可以方便地把RGV车体从环线的任意位置于RGV车体脱离,并在RGV车体出现故障时可以快速的脱离环线进行维修,并可将RGV快速的安装到环线中。这是不同于传统的RGV需要先拆掉滑触接头才能使RGV车体同轨道进行分离。

通过以上的说明可以看出,轨道设计完全出于人性化方面考虑,既方便了RGV车体在运行过程中的维修,又减少了传统RGV对地面的磨损。非常美观和安全。

5 RGV车载夹具说明

为宝鸡法士特齿轮厂设计的车载夹具分别适应了13种不同的变速箱和离合器壳体的夹具集成。如图13所示。采用通过人工按钮操作控制电机来调整减速机输出轴的旋转角度,使夹具整体处于每个箱型装配的最佳位置。在设计夹具的过程中,充分考虑了人体工程学在夹具的高度和旋转角度上都非常适合工人进行操作,使工人在操作时简洁方便。由于装配工艺中提出在上线的RGV中可能掺杂不同类型的变速箱和离合器壳体,所以整套夹具具有快换功能。并且为了防止工人在装卡夹具时出现马虎和不认真情况,容易造成工件的掉落,本文采用夹具纠错设计,如果工人把工件没有牢实的固定在夹具上,夹具下面与工件相连的大螺栓在拧紧的过程中会非常吃力,如遇到这种情况,工人可重新吊装工件并且牢固的把工件放在夹具中。

6 结束语

伴随我国物流系统和自动化技术的高速发展,同时各种控制技术日益成熟,对RGV在装配厂和物流系统中的应用也提出了更高要求。通过以上供电系统、控制系统和通讯、轨道设计等方面的应用,使得RGV在生产和生活中得到了更加安全方便、更加人性化的发挥。上述RGV系统和车载夹具已经在陕西宝鸡法士特齿轮厂应用了3年多时间,设备稳定运行,并得到了客户的好评。