车用CNG气瓶检测过程资源调配仿真与优化

2016-05-31李晋华杨甫勤

李晋华 杨甫勤

摘 要:为优化车用CNG气瓶检测过程中资源调配,提高检测效率,缓解气瓶侯检时间长等问题,基于Arena软件平台,建立车用CNG气瓶检测过程分层仿真模型。以某检测站为例进行检测过程仿真,运用系统分析和工业工程的技术方法,分析检测系统各项输出性能指标,找出影响检测效率的瓶颈因素,提出资源调配改进措施。研究结果表明,改进措施在工作人员减少9.09%的情况下,能使检测效率提高22.71%,平均系统逗留时间缩减62.45%,平均队列长缩减50%以上,且检测线各工位资源利用率均衡,该仿真优化方法对于改善现有检测线性能具有工程应用价值。

关键词:气瓶检测;CNG气瓶;检测过程;资源调配;仿真分析

中图分类号:X944.4 文献标识码:A

Abstract: In order to optimize the resources distribution, improve inspection efficiency and solve the problems of being tested waiting too long time in the inspection process, the layered inspection process simulation model of CNG vehicle fuel cylinder has been set up based on the Arena software platform for researching output performance indexes under different resource allocation of the inspection system. An inspection station has been taken as an example to simulate inspection process, the bottleneck factors influencing detection efficiency have been found out and improvement measures of resource allocation have been put forward using the method of system analysis and industrial engineering technology. The results have demonstrated that improvement measures can improve inspection efficiency by 22.71%, reduce system stay time by 62.45% on average and cut short the average queue length by more than 50% on the better resource utilization of each workstation. The method of simulation and optimization has great application valve to improve the inspection of inspection system of CNG vehicle fuel cylinders.

Key words: cylinders inspection; CNG cylinders; inspection process;resource allocation; simulation analysis

0 引 言

随着天然气汽车数量的迅速增加,作为燃气车辆关键部件之一的车用CNG气瓶数量也迅速增长,车用气瓶的安全问题一直是学者们的关注焦点[1-3]。CNG气瓶强制定期检测作为确保气瓶安全使用的重要环节,成为各地政府监管部门对气瓶安全监察重要任务之一。然而,对于在车用CNG气瓶的检测中一直存在的检测效率低[4],检测时间长[5]及由此造成的气瓶侯检时间长、送检成本较高等问题关注较少,尚没有对检测过程的资源优化以及由此引起的对检测性能指标分析等内容的研究,如何提高检测效率,缓解检测难问题成为急需解决的现实问题。

在检测过程中,气瓶按照到达先后顺序依次进入检测工序,检测项目繁多,气瓶试验状况各异,各个气瓶在检测资源的处理路径和时间可能不一,检测时间节拍难以统一,属于一类NP 难题,难以运用解析方法进行求解,过程建模与仿真技术能处理描述复杂系统的极其复杂的模型,能对检测过程进行描述、仿真和分析,成为过程评估、优化及重组的重要手段[6-7]。由美国Rockwell Software公司开发的Arena仿真软件可以进行连续系统、离散系统以及混合系统的仿真,实现各类资源的配置、业务过程的规划、系统性能和计划结果的评价等应用[8-9]。本文基于Arena仿真平台,建立CNG气瓶检测过程分层模型,通过对检测过程资源调配模型的仿真获得气瓶平均检测量、气瓶检测平均耗时、气瓶检测最大耗时、队列长度、设备利用率等性能指标统计数据的分析,找出影响检测效率的瓶颈因素,运用系统分析和工业工程的方法,不断调整资源分配,在检测线资源利用均衡的前提下,提高检测效率,缩减平均系统逗留时间和平均队列长等。

1 车用气瓶检测站检测过程仿真建模

1.1 车用CNG气瓶检测工艺过程

车用CNG气瓶有四种类型:TYPE-1钢质气瓶(以下简称CNG钢瓶)、TYPE-2金属内胆环向缠绕气瓶(以下简称CNG缠绕瓶)、TYPE-3金属内胆全缠绕气瓶和TYPE-4非金属内胆全缠绕气瓶。其中在我国使用最广泛的是TYPE-1和TYPE-2[10],检测标准比较完善,本文以这两种类型气瓶为研究对象。根据有关安全技术规范和国家标准[11-13]规定,气瓶检验过程主要包括:外观检查、瓶口螺纹检查、内部检查、水压试验、瓶阀检验和气密性试验等内容。除上述检测项目外,CNG钢瓶还需进行音响检查、无损检测、重量与容积测定、壁厚测量等内容。CNG钢瓶检测工艺过程如图1所示。

1.2 车用CNG气瓶检测过程模型

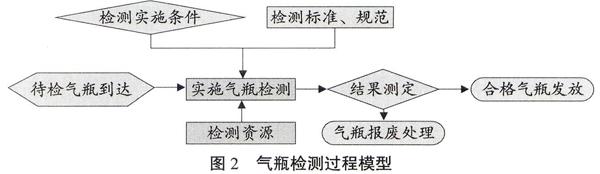

气瓶检测过程是气瓶检测站按照有关安全技术规范和国家标准的规定,对气瓶进行定期检验,对检验合格的气瓶打气瓶定期检验钢印或其他标记、对报废气瓶进行破坏性处理,并出具检验报告的过程。根据上述车用CNG气瓶检测工艺过程,建立车用CNG气瓶检测过程模型如图2所示。

其中,待检气瓶到达指需检测的气瓶送达气瓶检测站指定地点,等待检测;检测资源指参与气瓶检测过程的人员、设备、装置、工具等;检测实施条件指包括检测过程实施的资源、时间及状态条件;检测标准、规定指检测过程中需要遵循的各种安全技术规范和国家标准;实施气瓶检测指在满足检测实施条件的情况下,按照检测标准和技术规范,合理调度各种检测资源对待检气瓶实施检测;结果判定指对气瓶在各检测项目中的结果进行判定;合格气瓶发放指将最终检测结果为合格的气瓶带检验报告发放给气瓶用户,释放所占用的检测资源;气瓶报废处理指将最终检测结果为不合格的气瓶,进行报废处理并带气瓶报废通知书发还气瓶用户,释放所占用的检测资源。

1.3 车用CNG气瓶检测过程仿真模型

1.3.1 相关假设

(1)所建模型中气瓶类型只区分CNG钢瓶和CNG缠绕瓶,不考虑气瓶的容量、样式、结构等差异;(2)各类检测设备、设施、工具等数量充足,状态良好,无故障;(3)各工位检测人员数量充足,技术熟练,不区分技术级别和职称;(4)气瓶按照先到先检测的顺序检测。

1.3.2 检测过程仿真模型

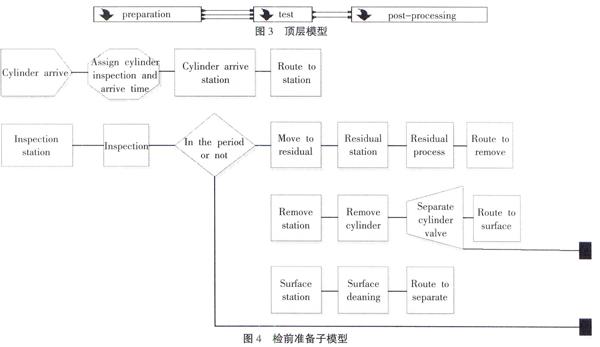

检测线工序按照图2 所示工艺过程进行顺序布置,如气瓶为CNG缠绕瓶,则跳过音响检查、无损检测、重量与容积测定、壁厚测量等检测项目。通过对检测过程分析,可将其分为检测准备阶段、分项检测和检后处理三个阶段,利用Arena仿真平台,建立车用CNG气瓶检测过程三阶段分层仿真模型,顶层模型如图3所示。部分子模型(检测准备子模型)如图4所示。

1.3.3 主要功能模块

仿真过程检测模型中,使用的主要功能模块有:Create、Assign、Station、Route、Process、Separate、Decide、Dispose、Record、Resource、Entity、Queue等。其中,Create是从外部进入模型的起始点,用于表示各种气瓶到达检测系统,并定义气瓶到达时间间隔和每次到达数等;Assign模块定义各种气瓶的验收登记时间和到达时间等各种属性;Station模块表示检测系统中的特定区域,包括气瓶到达位置、各个检测工序及最终离开位置;Route 模块表示气瓶从一个特定区域运动到另一个特定区域,用来设置工位间传输的方式和时间;Process模块表示气瓶在占用检测资源的情况下进行的检前准备、各项检测以及检后处理工作,包括气瓶、资源和队列的延时;Separate模块用来实现瓶体和瓶阀的分离;Decide模块用来判断是否通过各项检测;Dispose模块用于表示气瓶离开系统;Record 模块用来得到各种气瓶的检测合格数、不合格数及系统逗留时间等;Resource模块用来表示各种检测资源的容量、调度等特征;Entity模块用来编辑各类气瓶的属性;Queue模块用来定义各个队列的排队规则等属性。

2 检测过程仿真实例及分析

2.1 检测过程模型参数

气瓶检测线检测工位、检测设备和设施布局因场地、气瓶混杂程度和面向安全性能而不同。以天津某检测站为例,该站同时具有气瓶拆装和气瓶检测许可证书,可以接受公交车、出租车、运输货车、私家车等车辆的气瓶拆装和检测工作。拆装和检测工作分别在拆装车间和检测车间进行,各种车辆待检气瓶在拆装车间拆下后,每天分两批送往检测车间,气瓶送检到达间隔时间服从指数分布,每次60只左右。该站除余气处理和气密性试验为2个工位外,其余工序仅有1个工位。各工序检测时间数据采用人工现场采集一周的方式获取,其他数据如各种气瓶在各检测工序的报废率、钢瓶与缠绕瓶的数量比例等由该站最近一年(2012年6月1日至2013年5月31日)的统计数据得出。检测过程模型参数在对所收集的数据进行统计加工的基础上,经过检测站技术负责人的确认,如表1所示。

2.2 检测过程仿真实例结果分析

将上述数据输入仿真模型,按照每天两班检测,每班8小时,仿真时长7天,进行50次的仿真,得到气瓶检测数量、系统逗留时间、平均队长、平均队列长、设备利用率等输出指标。

2.2.1 气瓶检测数量和逗留时间仿真结果分析

气瓶平均系统逗留时间为774.70分钟,气瓶最大系统逗留时间为6 344.11分钟,其中气瓶检测时间仅占平均系统逗留时间的5.08%,等待时间占为77.97%,传输时间占16.95%;进入检测系统的气瓶数平均为1 774.00个,最大为3 272.00个;完成检测的气瓶数平均有1 422.10个,最多为1 671.00个;在检测中的气瓶数平均为239.65个,最大为1 606.00个。说明系统中气瓶等待时间所占比例过高,进入系统中的待检气瓶数量较多,气瓶在各工位堆积现象严重,检测线检测效率较低。

2.2.2 平均队列长和平均等待时间仿真结果分析

平均队列长超过10的队列有5个,从大到小依次为:内外表面清理(平均队列长75.77个)、气密性检测(平均队列长72.46个)、余气处理(平均队列长16.67个)、瓶阀装配(平均队列长14.39个)和验收登记(平均队列长11.53个),其平均排队等待时间分别为504.25分钟、272.13分钟、110.90分钟、51.37分钟和82.41分钟。

其余平均队列长除瓶阀拆卸和内部检查分布为4.69和1.58外,均不足1。另外,外观音响检测、壁厚测量、重量测定、内部干燥、废瓶破坏性处理、表面涂覆等工序的平均队列长和平均排队等待时间都为0。说明各检测工序平均队列长和排队等待时间差异很大,气瓶在某些检测工序出现严重堵塞现象,检测线各工序间任务分配严重不均衡。

2.2.3 资源利用率仿真结果分析

从资源的利用率可以看出,气密性试验工序的资源利用率平均为0.8482,最大平均达到0.9956。其次是内外表面清理工序和内部检查工序,资源利用率平均分别为0.8215和0.8180,最大平均分别达到为0.9974和0.9931,这些工序的资源利用率都偏高。余气处理、瓶阀拆卸、无损检测、容积测定、水压试验和瓶阀装配工序的资源利用率在0.4~0.7之间,比较适合。资源利用率较低、在0.2以下的工序有5个,分别是壁厚测量、重量测定、内部干燥、打检验标记和气瓶报废处理工序。说明检测线各工序间工作任务忙闲严重不均衡。

3 检测系统资源优化措施及效果

3.1 检测系统资源优化措施

为提高气瓶检测系统的运行效率,运用系统分析和工业工程中“5W1H”、“ECRS四大原则”从气瓶数量、排队等待时间、资源利用率等方面对气瓶检测系统提出如下改进和优化措施。

(1)调整资源利用率。在参照平均队长和平均队列长仿真结果的前提下,对资源利用率偏低(小于0.5)的工序进行合并,对资源利用率偏高的工序增加设备和操作人员,具体为:原工序号4气瓶内外表面处理和工序号8内部检查各增加1工位,工序号16气密性试验增加2个工位;原工序号5和6、9和10、13和14、17~20分布合并为一个工序,原来的20个工序、22工位合并后为14个工序、20个工位,检测线总体人数减少2人。

(2)送检气瓶批量减小,次数增加。为减小同时进入检测线的气瓶数量,减少气瓶拥堵现象,提出减小气瓶的送检批量、增加气瓶送检次数的改进措施。将气瓶的送检到达时间间隔从原来的均值为8小时、每批到达64个的指数分布调整为均值为2小时、每批到达16个。

(3)工序布局优化,缩短运输距离。按照上述工序合并调整检测线布局,缩短检测设备间距离为原来的一半以上,由一人操作几个工序的设备按U型布置。

3.2 检测系统资源优化效果

经过上述调整后,相应改变仿真模型及参数,优化后各工序资源利用均衡,检测效率提高22.71%,平均系统逗留时间缩减62.45%,虽然进入检测系统的气瓶总量数增加,但同时在线检测的气瓶数量大幅下降;平均队列长、平均排队等待时间均下降;各检测工序和工位资源利用率均衡,原先工序间存在的气瓶堆积现象明显改善,各工序间距离缩小近半,各工序间的运输时间缩短近半,工人移动距离减少,劳动强度下降。检测过程优化前后部分输出结果比较如表2所示。

4 结 论

利用Arena仿真平台,实现了车用气瓶检测过程模型的动态仿真,其仿真结果可用来分析各类资源的忙闲状态、平均队长和平均队列长等系统输出性能指标,进而发现影响或制约系统效率的瓶颈,为提高检测效率、优化资源调配、调整工序布局提供支持。通过修改输入参数,可以很方便地进行备选方案的比较和优选,运用Arena仿真进行对检测过程资源优化均有工程应用价值。

参考文献:

[1] 张富胜. 车用CNG气瓶安装和使用安全问题分析及对策[J]. 中国安全生产科学技术,2011,7(11):210-215.

[2] 张应禄. 车用天然气缠绕气瓶安全分析[J]. 天然气工业,2009,29(4):102-104.

[3] 岳忠,李晓辉,张树. 基于ANSYS对车用全复合材料CNG气瓶的安全研究[J]. 中国安全科学学报,2011,21(3):77-83.

[4] 丁俞,曹祖东,陈路. 看板标识系统在气瓶检验质量控制中的应用[J]. 中国特种设备安全,2012,28(8):25-27.

[5] 王志,徐岳,翟永冠. 天然气汽车存监管盲区安全隐患大[N]. 经济参考报,2013-05-03(5).

[6] 安毅生,赵祥模,李人厚. 基于赋色Petri网的检测线车辆调度建模与仿真[J]. 计算机集成制造系统,2012,18(9):1991-2002.

[7] 方绍强,卫克,陈伟鹏,等. 飞行保障过程UML建模与ARENA仿真[J]. 系统工程理论与实践,2008(11):165-170.

[8] Kelton W D, Sadowski R P, Sturrock D T. 仿真使用Arena软件[M]. 周泓,等译. 北京:机械工业出版社,2007.

[9] 潘燕春,周泓,冯允成. 基于Arena的车间作业排序问题建模方法及其仿真优化系统设计[J]. 计算机集成制造系统,2006,12(3):389-394.

[10] 张向民. 关于天然气车用气瓶监督检验的几个问题[J]. 应用能源技术,2011(6):31-33.

[11] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 汽车用压缩天然气钢瓶定期检验与评定(GB19533-2004)[S]. 北京:中国标准出版社,2003.

[12] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 车用压缩天然气钢质内胆环向缠绕气瓶(GB24160-2009)[S]. 北京:中国标准出版社,2009.

[13] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 汽车用压缩天然气金属内胆纤维缠绕气瓶定期检验与评定(GB24162-2009)[S]. 北京:中国标准出版社,2009.