液压系统流量PID闭环控制实验研究

2016-05-31刘永杨彬

刘永,杨彬

(1.湖北汽车工业学院机械工程学院,湖北十堰442002;2.长安大学工程机械学院,陕西西安710064)

液压系统流量PID闭环控制实验研究

刘永1,2,杨彬2

(1.湖北汽车工业学院机械工程学院,湖北十堰442002;2.长安大学工程机械学院,陕西西安710064)

摘要:为了提高液压系统的流量控制精度,消除稳态误差,设计了流量PID闭环控制系统。通过在Labview软件中编制测控程序,将实测流量值与目标值的差值输入PID控制器,通过PID控制器输出的转速控制电压调整伺服电机转速,从而使实际输出流量达到目标设定值。实验结果表明:实际输出流量值能很好地跟随、响应目标流量值变化;流量闭环控制系统对阶跃、正弦、斜坡压力干扰信号的校正能力较强。

关键词:流量控制;闭环PID;液压系统

对液压系统流量准确控制,可以提高执行元件的速度控制精度,满足某些对流量精确需求的场合。文献[1]设计了电液比例变量泵自动测控系统,采用虚拟仪器技术和可编程控制器,实现了流量闭环控制,提高了测试参数的精度。文献[2]通过建立系统模型,使用永磁伺服电机转速估算系统流量的软测量方法,采用闭环控制方法缩短了系统流量的响应时间。文献[3]在液压支架安全阀试验台上应用模糊PID自适应算法实现了流量的闭环控制。文献[4]使用AMESim软件建立了盾构机推进液压系统压力流量复合控制的仿真模型,通过流量闭环控制提高了推进速度控制精度、减小了速度波动。采用相应的硬件和控制策略,能够提高微型涡轮发动机燃油输送流量的闭环启动特性[5]和输送精度[6]。

针对机电液实验平台设计了流量闭环PID控制系统,提高了流量控制精度,并通过实验分析了阶跃、正弦、斜坡3种不同压力干扰信号对流量控制性能的影响,为执行元件转速的准确控制提供了参考。

1 原理简介

1.1液压实验台原理

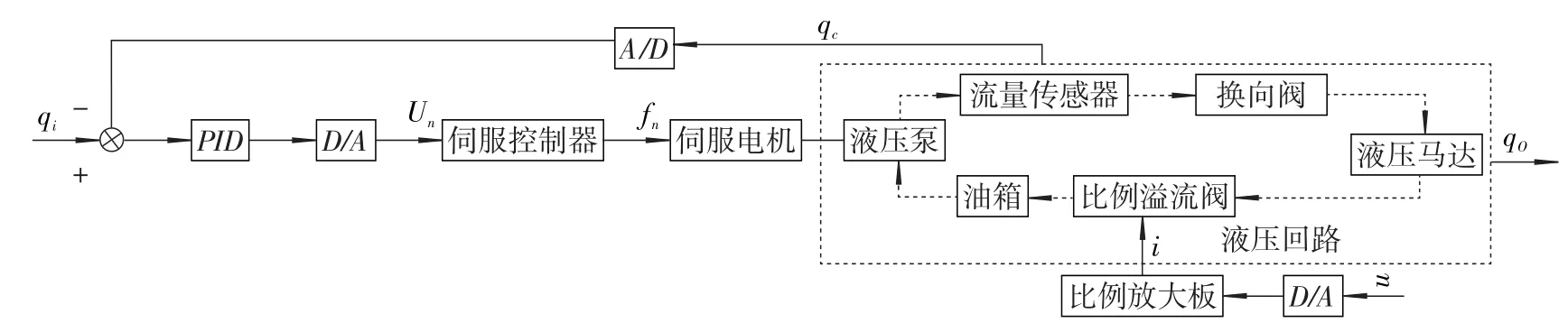

研究所使用液压系统实验原理图如图1所示。

图1 液压系统原理图

液压系统为开式液压系统,动力源为交流永磁伺服电机和齿轮泵。控制元件为电磁换向阀,通过控制电磁换向阀的换向可实现液压马达正反转。模拟加载元件为电液比例溢流阀,通过背压模拟加载。先导式电磁溢流阀起安全保护和设定系统最高压力作用。流量、压力、温度传感器安装在阀块上。

测控系统选用研华工控机,控制输出有2个物理量,即交流永磁伺服电机的转速控制电压和电液比例溢流阀的加载输入电压。采集输入的物理量为流量、压力、温度的测量电压值。工控机上使用Labview测控软件,通过编制测控程序可以实现对上述物理量的测量和控制。

1.2流量闭环PID控制原理

流量闭环PID控制算法原理图见图2。在Lab⁃view测控软件界面中输入目标流量值qi,通过与涡流流量传感器测得的流量实际值qf进行比较。两者的差值输入Labview测控软件中的PID控制器,PID控制器通过整定输出电机转速控制电压un。电机转速控制电压un与电机转速呈线性对应关系(1~ 10 V电压线性对应0~2 000 r·min-1转速)。电机转速控制电压un输入到伺服控制器后,经内部电路整形、放大为方波电压信号,方波信号的周期T对应电机的实际转速。系统通过不断调整电机转速改变液压系统实际流量值,从而使实际流量输出值qo达到目标值qi。由于液压系统流量和压力存在耦合关系,负载变化导致压力变化,压力变化会引起流量变化,压力变化对于流量闭环控制系统相当于一个干扰输入。在Labview测控程序界面中输入电比例溢流阀加载电压u,通过工控机采集板卡的D/A转换输给比例放大板,经过比例放大板的放大作用转换为励磁电流,从而驱动比例溢流阀的先导阀阀芯移动,改变控制油路压力大小,控制主阀阀芯移动,形成背压从而模拟加载。由于前期设计问题,采用本实验装置的加载方式,负载未作用在液压马达轴上,与实际加载有差别,后期考虑采用磁粉制动器连接到液压马达轴上的加载方式。本实验研究的是流量闭环控制,加载负载(引起系统压力变化)对流量闭环控制系统相当于干扰输入,因此不同加载方式对实验研究的结果影响不大。

图2 流量闭环PID控制原理图

2 实验结果分析

设定加载电压为2 V,目标流量为0.3 m3·h-1-0.4 m3·h-1-0.3 m3·h-1阶跃变化时,系统实际流量、压力与电机转速响应曲线图如图3所示。

从图3 a可以看出,实际流量能够很好地响应目标流量值。PID控制器的参数为比例系数KP为0.2,积分系数TI为0.01,微分系数TD为0,实验均取相同的PID控制器参数。在17 s附近,当目标流量从0.3m3·h-1阶跃上升到0.4m3·h-1时,随着目标转速升高,实际流量与目标流量差值变大,PID控制器输出的转速控制电压变大,电机转速从730r·min-1上升到760 r·min-1左右,从而使得系统实际流量从0.3 m3·h-1阶跃上升到0.4 m3·h-1。从图3 b看出在17 s附近,系统实际压力从4.6 MPa上升到5 MPa左右。当比例溢流阀加载电压一定时,阀芯开口面积大小一定,当系统流量增大时,背压会升高,所以系统压力会增大。从图3 b中还可以看出,实际压力响应较快,而测得流量响应滞后目标流量2 s左右,实际流量响应滞后目标流量应小于2 s。流量传感器为蜗轮流量计,利用齿轮转速与系统流量存在的线性关系,通过测量齿轮转速间接测量流量。测得齿轮转速电压信号被整形放大为方波电压信号,方波的周期与齿轮转速线性对应,通过转换电路再将周期值转换为电压值,中间的信号处理过程会消耗一定的时间,因此实际测得流量滞后时间较长。而压力传感器为压电式,直接将压电材料产生的电压信号放大即可输出,中间信号处理环节少,因此响应较快。在36 s附近,当目标流量下降时,系统实际流量、压力和电机转速的变化过程相反。

设定系统目标流量0.4 m3·h-1,比例溢流阀输入加载电压2 V-4 V-2 V阶跃变化时,系统实际压力、流量及电机转速响应曲线图如图4所示。

从图4 b可以看出在17 s附近,当加载电压从2 V上升到4 V时,系统压力从4 MPa左右立即上升到8 MPa左右,压力响应迅速、明显。此时系统实际流量从0.4 m3·h-1下降到0.38 m3·h-1,经过10 s左右的时间又被调节到0.4 m3·h-1。从图4 a可以看出在17 s附近,电机转速从730 r·min-1上升到760 r·min-1左右。当输入比例溢流阀加载电压增大时,系统压力变大,油液的压缩、泵和油马达内部的泄漏增大,使系统流量下降。而系统为流量闭环PID控制,当实际流量小于目标流量值时,PID控制器输出电机转速控制电压增大电机转速升高,补偿流量损失使实际流量维持在目标值0.4 m3·h-1。当加载电压由大变小时,系统的调节、整定过程正好相反。流量闭环PID对阶跃压力干扰信号的抗扰动能力较强。

图4 目标流量0.4 m3·h-1,加载电压2 V-4 V-2 V阶跃变化时,系统实际压力、流量及电机转速响应曲线

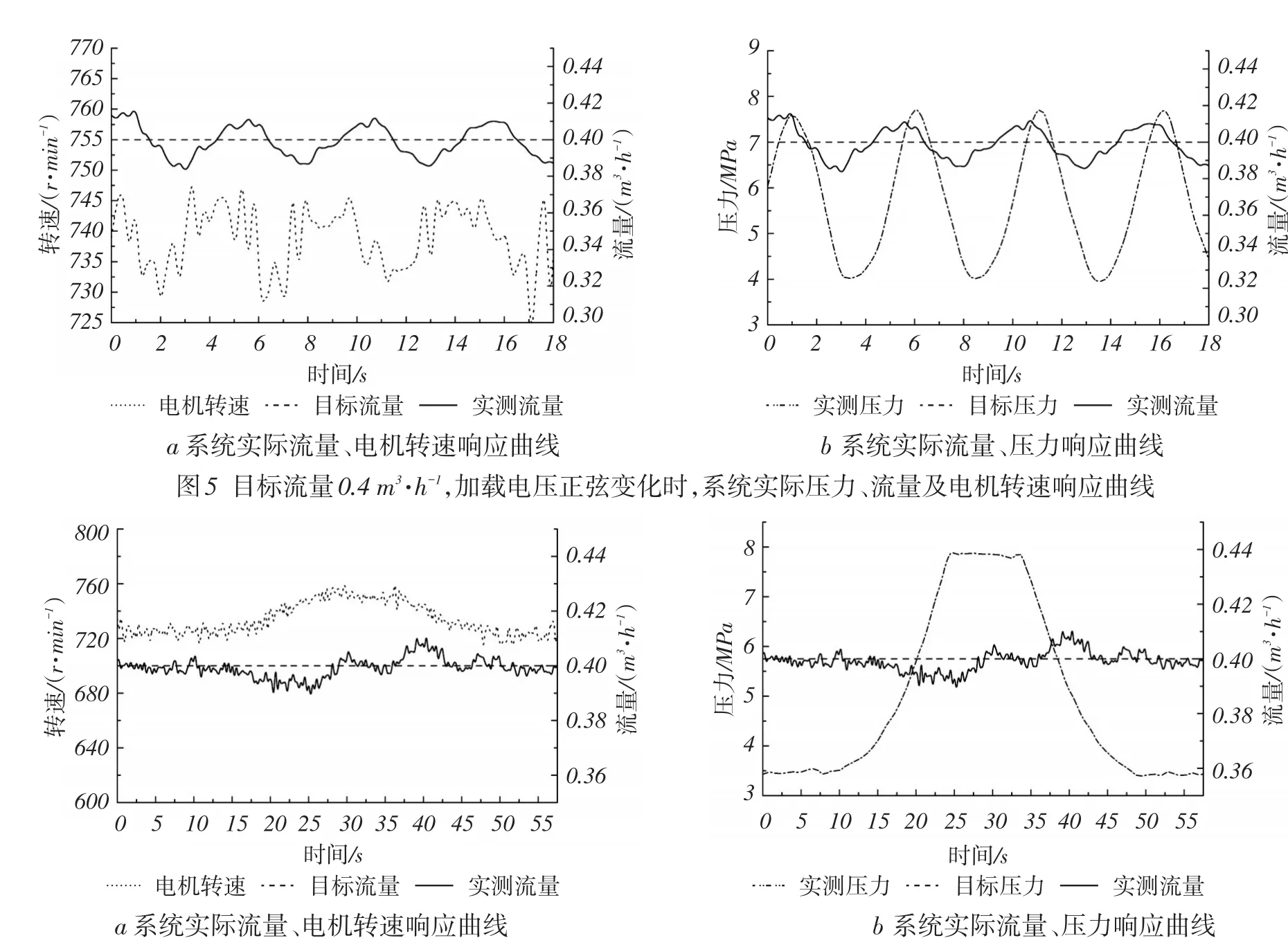

设定系统目标流量0.4 m3·h-1,比例溢流阀输入加载电压正弦变化时,即加载电压为3 V,上下偏移为1 V,周期5 s,系统实际压力、流量及电机转速响应曲线图如图5所示。从图5 b可以看出,当加载电压正弦变化时,系统实际压力也正弦变化。压力正弦变化的幅值约为1.8 MPa,周期为5 s。由于压力和流量的耦合影响关系,实际整定后的流量在目标流量值0.4 m3·h-1上下正弦波动,流量波动幅值为0.01 m3·h-1左右,周期为5 s。流量响应在相位上滞后压力响应,这也间接反映了蜗轮流量计相比压力传感器存在响应滞后。从图5 a可以看出电机转速也出现正弦变化趋势,周期为5 s。当实际流量降低时,电机转速升高以增加流量;当实际流量升高时,电机转速降低以减少流量。此调节过程与压力阶跃干扰调节过程相同,在此不重复叙述。实验测得流量、压力的响应频率较低,为1 Hz左右,所以加载电压信号的频率不宜太高,否则电机调节波动频繁,会引起系统不稳定。流量闭环PID对正弦压力干扰信号的抗扰动能力较强。

设定系统目标流量0.4 m3·h-1,比例溢流阀输入加载电压斜坡变化时,系统实际压力、流量及电机转速响应曲线图如图6所示。加载电压变化过程为从1 V到4 V以斜率为0.2的斜坡加载,在4 V保持10 s,再从4 V到1 V,以斜率为-0.2的斜坡减载。从图6 b可以看出,当加载电压斜坡变化时,系统实际压力响应也从3.5 MPa到8 MPa斜坡变化。从图6可以看出,压力增大时候,实际流量减小,电机转速升高,流量控制调节过程及实际流量、压力、电机转速变化与图4阶跃加载变化趋势相似。斜坡加载时,实际流量、压力、电机转速变化平缓,调节时间较长。如果将加载电压斜率变为无穷大,斜坡加载就变成阶跃加载,上述物理量的变化趋势与图4完全类似。流量闭环PID对斜坡压力干扰信号的抗扰动能力较强。

图6 目标流量0.4 m3·h-1,加载电压斜坡变化时,系统实际压力、流量及电机转速响应曲线

3 结论

设计的流量闭环PID控制系统能满足设计要求,平稳后实际流量的均值能维持在目标设定值附近。系统对阶跃、正弦、斜坡压力干扰信号的整定能力强。对于流量目标值阶跃变化,适当调整PID控制器参数能改善系统响应的动态特性。对于正弦压力加载信号,信号频率不能超过1.5 Hz,否则电机调整频率过高,系统稳定性变差。

参考文献:

[1]陆倩倩,魏建华,赖振宇.基于虚拟仪器的电液比例变量泵自动测控系统[J].传感技术学报,2009,22(4):465-470.

[2]陈天夫,谷立臣,贾永峰,等.基于LabVIEW技术的动态流量软测量模型研究[J].组合机床与自动化加工技术,2015(7):95-99.

[3]赵越,杨建新,牛一村,等.液压支架安全阀试验台测控系统设计[J].煤炭工程,2013(7):129-133.

[4]龚国芳,余佑官,胡国良.盾构机推进液压系统仿真分析[J].机电工程,2006,23(6):25-27.

[5]徐建国,张天宏.微型涡轮发动机燃油闭环控制起动方法[J].航空动力学报,2012,27(3):701-706.

[6]孙环宇,苏三买.微型涡轮发动机电动供油流量控制系统设计[J].测控技术,2008,27(8):53-55.

[7]刘永,杨彬,吴振松,等.闭式液压系统马达转速动态特性仿真[J].湖北汽车工业学院学报,2015(4):39-42.

Study on Closed Loop Control Experiment of Hydraulic System Flow PID

Liu Yong1,2, Yang Bin2

(1. School of Mechanical Engineering,Hubei university of Automotive Technology, Shiyan 442002, China;2. School of Construction Machinery, Chang,an University, Xi,an 710064, China;)

Abstract:In order to improve the flow control precision of hydraulic system and eliminate the steadystate error, the flow PID closed loop control system was designed. Through the measurement and control program written in Labview software, the difference between flow measurement value and the target value was inputted the PID controller. The speed control voltage of servo motor PID controller was outputted through PID controller. By adjusting the rotational speed of servo motor, the actual output flow can reach the set value. The experimental results show that the actual flow value can follow and respond to the change of target flow. The flow closed loop control system has stronganti interference ability for the step, sine andslope pressure disturbance signal.

Key words:flow control; closed loop PID; hydraulic system

作者简介:刘永(1976-),男,湖北十堰人,博士生,从事机电液一体化设计方面的研究。E-mail:liuyonghbsy@163.com

基金项目:湖北省教育厅科学技术研究项目(B2015115);湖北汽车工业学院博士科研基金项目(BK201403)

收稿日期:2016-01-13

doi:10.3969/j.issn.1008-5483.2016.01.013

中图分类号:TH137

文献标识码:A

文章编号:1008-5483(2016)01-0052-04