汽车扭杆弹簧断裂的分析

2016-05-30谢晓辉

谢晓辉

摘 要:本文对一起SUV车型的扭杆弹簧断裂进行了分析,通过分析扭杆弹簧的断口、金相、脱碳、非金属夹杂物等,最终分析得出,扭杆弹簧断裂属于早期疲劳断裂失效,断裂原因为表面脱碳较多、非金属夹杂物多,样件表面存在磕碰、机加痕迹等缺陷时,在使用过程中,受到扭转应力形成裂纹,最终发生断裂。

关键词:扭杆;弹簧;断裂;脱碳;非金属夹杂物

1 概述

扭杆弹簧是一种弹性元件,利用扭杆的扭转变形能起作用,扭杆弹簧作为缓冲、减振和储能元件,由于其良好的减振性能以及所用布置空间小、质量轻、无需润滑等特点,广泛应用于轻型汽车、轿车和越野汽车的悬架系统。其中,圆形扭杆因其结构简单、制造方便而得到广泛应用。

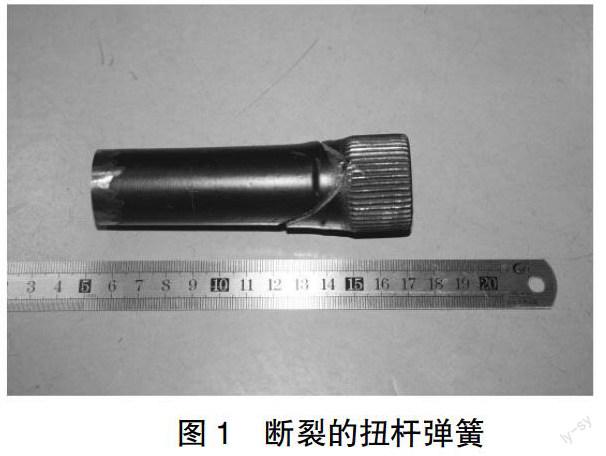

本文所提到某型皮卡车的断裂扭杆弹簧材料为60Si2MnA,扭杆弹簧总成疲劳试验一般按图样要求进行;我公司扭杆疲劳寿命要求60万次,在开发扭杆进行疲劳试验时发生扭杆在30万次断裂,厂家加工工艺为下料-墩粗-加工花键-热处理(经850~890°C加热淬火,450~480°C回火,油冷却,表面强力喷丸处理)-预扭-喷塑。

2 检测及结果

2.1 材料化学成分

化学成份分析结果符合标准GBT 1222-2007要求。

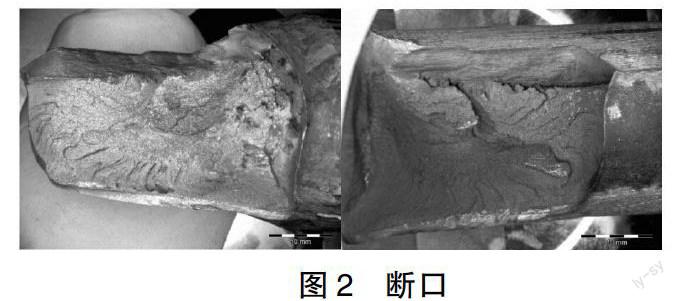

2.2 断口形貌分析

从断裂扭杆弹簧的断口形貌可知,扭杆弹簧的断裂为疲劳断裂的特征,由断口形貌分析断裂过程为表面出现微小裂纹,在继续受载后,微裂纹逐渐扩展,使扭杆弹簧的有效承载面积逐渐减小;随着承载面积的逐渐减小,在相同载荷先,扭杆弹簧所承受的应力逐渐增大,直至超过材料的断裂强度,造成最终的完全断裂。

2.3 金相检验

①在断裂处取金相试样,经显微镜下观察,其金相组织为回火索氏体。

②经分析断口处非金属夹杂物,发现故障件的D类非金属夹杂物偏多,超过了标准的最严重的3级。

③脱碳层深度测量结果平均值0.25毫米,在规定范围之内(标准要求不超过0.2毫米)。

2.4 硬度检验

用洛氏硬度计测量失效弹簧表面及心部硬度,测量结果如表2

3 分析与讨论

由断口分析可知,扭杆弹簧属疲劳断裂。扭杆弹簧的表面状态对疲劳强度影响很大,表面质量包括微观的表面残余应力、脱碳、夹杂物和宏观的表面粗糙度。扭杆弹簧断裂原因为表面脱碳较多、非金属夹杂物多,样件表面存在缺口、凹坑等缺陷时,在扭应力作用下就可能产生应力集中形成裂纹,最终发生断裂。扭杆表面存在点状非金属夹杂物构成疲劳源,在交变应力作用下,从点状非金属夹杂物处产生微裂纹,最终导致提前疲劳断裂。当表面存在磕碰、机加痕迹等缺陷时,在扭转应力频繁作用下就可能形成裂纹,并且随着疲劳次数的增多,裂纹不断扩展形成疲劳断裂扩展区。

由于非金属夹杂物自身的强度较低,故障件材料中非金属夹杂物多,破坏了扭杆弹簧材料晶粒的均匀性和连续性,因此在非金属夹杂物处应力集中,成为疲劳断裂源。而脱碳层由于其硬度、强度低在其中又加剧了疲劳断裂。

表面喷丸可以使扭杆弹簧表面形变强化,提高了材料的表面的强度,抵消部分表层工作的拉应力,降低缺口应力集中系数和疲劳敏感度,降低疲劳损伤,提高耐久性能。而喷丸的不当,易造成扭杆弹簧的表面质量差,出现凹坑形成疲劳源。

在扭杆弹簧的制作过程中,由于防护不当、加工精度差等问题,也易造成表面应力集中,使疲劳强度下降。

4 结论

此扭杆弹簧断裂属于材料的疲劳断裂失效。主要原因是:扭杆弹簧表面质量差,存在不同程度的磕碰、划伤导致应力集中;同时材料的非金属夹杂物超标和热处理不当导致表面脫碳严重,加剧了裂纹的扩展,降低了扭杆弹簧的疲劳强度,最终造成扭杆弹簧早期疲劳断裂。