型腔零件的数控加工

2016-05-30叶阳胜

叶阳胜

[摘 要] 以MasterCAM软件及应用实例(型腔零件)为背景,讲述型腔零件的数控加工,综合分析了型腔零件的加工面。运用Master CAM软件,根据此型腔特点、工艺分析、技术要点分析、选择曲面粗加工和精加工,拟定数控加工工艺路线,优化加工参数,生成刀具路径,完成仿真加工。Master CAM 软件提供了多种粗加工和精加工方式,选择合理的加工方式和加工路径,既能够保证加工质量的同时又能提高加工效率。

[关 键 词] 数控技术;工艺分析;三维造型;仿真加工;自动编程

[中图分类号] TG659 [文献标志码] A [文章编号] 2096-0603(2016)14-0086-02

一、型腔零件的说明及工艺分析

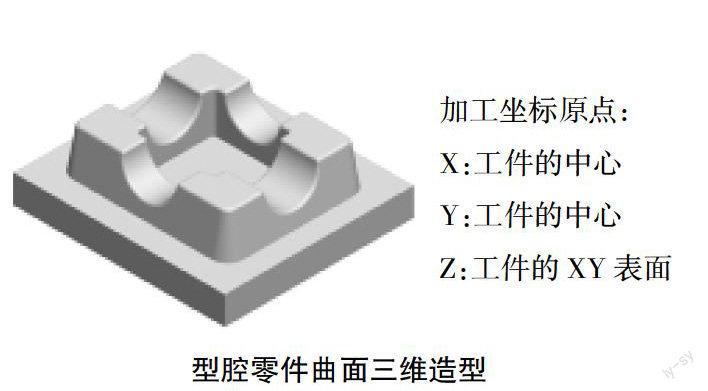

如下图所示型腔零件,用Master CAM9.0完成此曲面三维造型。

(一)工艺分析

该型腔零件在型号为法兰克系统的数控铣床上进行加工,型腔零件各个面加工整体思路是:先开粗加工、半精加工、再精加工、最后清角加工。具体分析如下:

1.开粗加工

粗加工是为提高生产效率,迅速去除多余的材料,型腔零件的尺寸是112×100×38。

2.半精加工

在开粗加工时使用了φ16平底铣刀进行加工,半精加工是为了去除过多的余量,使精加工时受力均匀。刀具选择时应考虑承受粗加工所留下余量的大小,使加工时不至于断刀,且不会留下过多的余量而给精加工造成刀具受力不均匀。而针对本文所加工的型腔零件主要是以倒圆弧和斜面为主,所以在半精加工时将采用φ10的平刀进行加工。

3.精加工

把工件各表面精加工到图纸要求的尺寸与表面精度,同时要考虑加工效率,选择刀具时要考虑到是否留有余量和过切现象发生。而根据本文所加工的型腔零件的最小曲面的圆弧尺寸,最终选择φ8的球刀进行加工。

4.清角加工

清角加工是为了去除原刀具不能加工到的地方,由于精加工时刀具加工不到而留下的余量,刀具选择应考虑加工效率、刀具强度及能否去除留下的余量。而根据本文所加工的型腔零件最后残余料就是斜面与底面以及直角间所形成的角有一定高度球刀是没办法加工到的,最终选择φ4的平底铣刀进行加工。

(二)技术要点分析

1.粗加工技术要点

使用曲面挖槽粗加工一定要定义一个封闭的边界,通过切削所有位于曲面与凹槽边界材料而生成粗加工刀具路径。挖槽式曲面粗加工是等高加工,其切削负荷最为稳定,加工中走刀方式也有多种选择,可以满足不同加工工件形状的要求。

在Master CAM的等高加工中,每层的背吃刀量设置值为最大背吃刀量,实际加工中将按最高点与最低点差值平均分配,一般为略小于或等于设置的数值。使用曲面选择子菜单中的“ALL”选项来选择曲面,可以快速地选择所有的曲面或者通过其他过滤方式选择到所需的加工对象,并保证有足够的安全性。而针对本文所加工的型腔零件外形的特点,在使用曲面挖槽粗加工前可以先绘出两个矩形,把斜面和內槽单独进行,此举可以大大地减小提刀的时间,缩短加工时间。

2.半精加工技术要点

粗加工后进行半精加工,对于有尖角的工件,粗加工和半精加工的刀具直径差距不能太大,否则,在转角部位刀具所受的切削力过大而且很不稳定,接近于撞击载荷,特别容易断刀。在加工型腔零件斜面时,半精加工采用曲面等高外形,主要是对型腔零件三维曲面中周围曲面夹角较细的部位进行加工,选用刀具为Φ10的平刀,加工深度最高点为0.00,最低点为-20。这样一方面可以解决在粗加工时Φ16的平底铣刀无法对型腔中曲面间夹角较小的位置的加工,另一方面又可以保证在加工中刀具的合理使用。

3.精加工技术要点

在前面的两步加工工艺后,此时的型腔零件三维曲面所有的曲面已经基本上接近于加工所需的尺寸,进行精加工时需把工件各表面精加工到图纸要求的尺寸与表面精度,同时要考虑加工效率,选择刀具时要考虑到是否留有余量和过切现象发生。在型腔零件三维曲面精加工时采用Φ8的球刀,刀具间距设为0.1 mm。当然采用Φ6的球刀进行加工也可以,但是刀具间距最多只能设置为0.1 mm,精加工的时间将会多出1/3,综合考虑后决定采用Φ8的球刀进行精加工。

4.清角加工技术要点

由于型腔零件三维曲面用Φ8的球刀精加工之后会在曲面相交的部位留下了一些残余量,同时为了使型腔零件三维曲面内的轮廓呈现得更加细致明显,所以需要进行清角加工。对型腔零件三维曲面进行清角加工刀具选择半径不能太大,由于交线清角只能沿曲面交线的地方走一刀,若精加工所用刀具半径太大,则会在两把刀都加工不到的区域留下残料,所以在清角加工时采用Φ4的平刀。

二、编制刀具路径

(一)平面铣削

选取工件表面作为平面铣削对象。

1.设置刀具参数:在刀具列表中选取#2号刀具(直径为φ16平底立铣刀)。设定切削加工的主轴转速为“800”、进给率为“800”、Z轴进给率为“500”,其余参数按默认值。

2.设置曲面加工参数:进给下刀位置为“10”,采用相对坐标方式;校刀长位置为“刀尖”;切削方式为双向加工;其他参数按默认值。

3.生成刀具路径:生成的加工刀具路径(平面铣削)。

(二)曲面粗加工——挖槽

选择曲面挖槽粗加工型腔零件三维曲面,选取所有曲面作为粗加工对象。

1.设置刀具参数:在刀具列表中选取#1号刀具(直径为φ16平底立铣刀)。设定切削加工的主轴转速为“1800”、进给率为“1500”、Z轴进给率为“500”,其余参数按默认值。

2.设置曲面加工参数:进给下刀位置为“10”,采用相对坐标方式,激活快速提刀;校刀长位置为“刀尖”;在加工面预留量为“0.1”;其他参数按默认值。

3.选择限制轮廓:(1)点击曲面加工参数选项卡上的刀具,设置补偿方式为“中心”,点击“选取”按钮进行轮廓边界选择。(2)在绘图区点击矩形1轮廓线中的一边,系统自动找到封闭的串连,并在结束处显示箭头。在边界串连设定子菜单上点击“D执行”完成边界的设定,返回曲面加工参数设置。

4.设置挖槽粗加工参数:切削方向误差值为“0.025”;最大Z轴进刀量为“1”;由切削范围外下刀;切削的刀间距为“5”;由于材料为热塑性塑料所以要激活精铣选项;采用顺铣加工;其余参数按默认值。

5.生成刀具路径:生成的挖槽粗加工刀具路径。

(三)曲面半精加工——等高外形

选取型腔零件周围曲面作为半精加工对象。

1.设置刀具参数:在刀具列表中选取#1号刀具(直径为

φ10 mm的平刀)。设定切削加工的主轴转速为“1800”、进给率为“1500”、Z轴进给率为“500”,其余参数按默认值。

2.设置曲面加工参数:进给下刀位置为“5”,采用相对坐标方式,激活快速提刀;校刀长位置为“刀尖”;在加工面预留量为“0”;在干涉面预留量为“0”;其他参数按默认值。

3.设置等高外形精加工参数:切削误差值为0.025;最大Z轴进给量0.1;封闭式轮廓方向为顺铣;两区段间处理方式为打断;开放式轮廓方向为单向切削;其他参数按默认值。

4.生成刀具路径:生成半精加工刀具路径。

(四)曲面精加工——平行铣削

选取型腔零件的型腔三维曲面所有曲面作为精加工对象。

1.设置刀具参数:在刀具列表中选取#3号刀具(直径为φ8球刀)。设定切削加工的主轴转速为“1800”、进给率为“1200”、Z轴进给率为“500”,其余参数按默认值。

2.设置曲面加工参数:进给下刀位置为“5”,采用相对坐标方式,激活快速提刀;校刀长位置为“刀尖”;在加工面预留量为“0”;选取工件平面作为干涉面,在干涉面预留量为“0”其他参数按默认值。

3.设置平行铣削精加工参数:切削方向误差值为“0.025”;最大切削间距为“0.1”;加工角度为“45”;切削方式为“双向切削”;其余参数按默认值。

4.生成刀具路径:生成的精加工刀具路径。

(五)曲面精加工——交线清角

选取型腔零件三维曲面内外表面作为加工对象。

1.设置刀具参数:在刀具列表中选取#4号刀具(直径为φ4平底立铣刀)。设定切削加工的主轴转速为“2500”、进给率为“600”、Z轴进给率为“400”,其余参数按默认值。

2.设置曲面加工参数:进给下刀位置为“5”,采用相对坐标方式,激活快速提刀;校刀長位置为“刀尖”;在加工面预留量为“0”;其他参数按默认值。

3.交线清角加工参数按默认值。

4.生成刀具路径:生成精加工刀具路径。

以上具体介绍了采用Mastercam软件加工型腔零件的工艺、技术要点、方法及刀具路径的编制。在数控编程中会经常在加工工艺(不同刀具路径)和构图上找突破口(如补面和构线等)。在实际数控加工中,加工的方法是相当灵活的。总之,选用合理的加工方法和加工路径,运用好加工中的技术,这样既能满足加工零件的质量和技术要求,又能降低生产成本,提高工作效率,减少废品。此类方式可广泛运用于型腔类零件和其它较为复杂的零件,且都能取得较为满意的效果。

参考文献:

[1]陈子银,徐鲲鹏.数控加工技术[M].北京:理工大学出版社,2006.

[2]余英良.数控加工编程及操作[M].北京:高等教育出版社,2004.

[3]严烈.MasterCAM应用基础[M].冶金工业出版社,2001-11.

[4]郑修文.机械制造工艺学[M].北京:机械工业出版社,1999-05.

[5]吴洪东.模具CAD/CAM[M].机械工业出版社,2004-05.