高效切削与高完整性加工技术*

2016-05-30刘战强

刘战强 ,杨 东 , 王 兵

(1.山东大学机械工程学院,济南 250061; 2.山东大学高效洁净机械制造教育部重点实验室,济南 250061)

2015年,国务院印发《中国制造2025》,部署全面推进实施制造强国战略规划,制定了包括制造业创新能力、质量效益、两化融合和绿色发展4个方面的量化指标。战略规划对发展航空装备作出明确规定:加快大型飞机研制,适时启动宽体客机研制,鼓励国际合作研制重型直升机;推进干支线飞机、直升机、无人机和通用飞机产业化;突破高推重比、先进涡桨(轴)发动机及大涵道比涡扇发动机技术,建立发动机自主发展工业体系;开发先进机载设备及系统,形成自主完整的航空产业链[1]。航空装备业的发展,必然对相应加工工艺提出更高的要求。高效加工工艺具有技术高效率、经济高效益和环境高能效等优点,将在实现航空装备制造战略规划的进程中扮演至关重要的角色。

高效加工是一种以提高主轴转速、增大进给量和切削深度为主要技术手段,以高速、精密、复合、智能和环保[2]为评价指标,包含高智能机床、高效刀具、高质冷却液及先进切削后续加工技术的系统工程。近年来,国内航空装备业的机械加工技术迅速发展,为满足航空零件采用新材料、新结构的需求,高速切削加工技术,高效加工用新刀具、冷却液,高完整性加工技术等的研究日益深入。本文对高效切削加工工艺及高完整性技术进行综述,对高速切削技术、复合加工技术、先进刀具技术、高效冷却技术和新型高完整性加工原理及其应用技术进行介绍和分析。

高速切削技术在难加工材料典型零件中的应用

高速切削加工(High Speed Machining-HSM或High Speed Cutting-HSC)概念最先由德国Carl J.Salomon 博士提出。通过对不同工件材料进行铣削试验发现[3],随切削速度增加,切削温度上升至峰值,切削速度继续提高,切削温度达到峰值后反而下降。切削温度达到峰值时的切削速度称为临界切削速度。

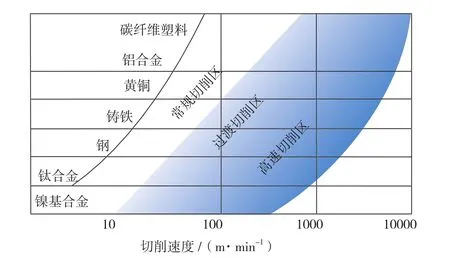

高速切削加工是一个复杂的系统工程,是加工机床、切削刀具、工件、加工工艺、切削过程监控和切削机理等技术的集成[4]。不同的加工应用领域及不同的加工材料对高速切削加工工艺的需求不同,高速切削速度范围定义也不同。不同材料切削加工速度范围如图1所示[5]。

高速切削加工具有提高生产效率,减小切削力,提高加工精度和表面质量,降低生产成本并且可加工高硬材料等诸多优点[6],已在航空制造业中广泛应用,并取得了良好的经济效益。但高速切削技术在航空难加工材料(如钛合金、镍基高温合金等)加工中的应用却还在起步阶段。主要是因为这些材料在切削过程中单位切削力大;刀具磨损严重,刀具寿命短;易产生锯齿状切屑,造成切削力的高频变换和加工过程的振动,使工件表面质量变差。

通过对高速切削钛合金、镍基高温合金等航空合金材料时切屑的形成机理[7-8]、切削动态特性[9]、切削温度的分布[10]、切削参数敏感性分析[11]和表面完整性建模[12]等的研究表明,选择合适的切削刀具,选用优化的切削参数、走刀策略,以及恰当的工件装夹方式,可以有效促进高速切削技术在航空难加工材料中的应用。

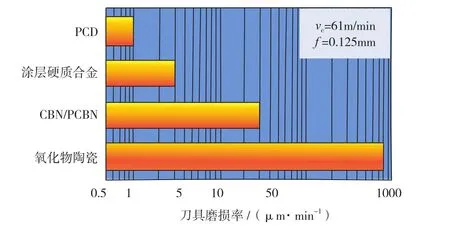

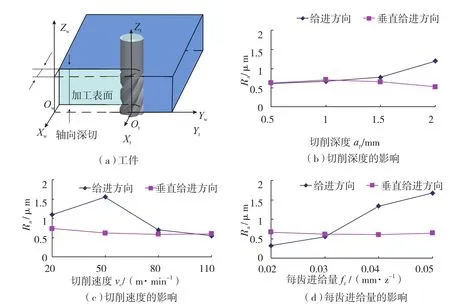

航空钛合金及镍基高温合金高速切削常使用的刀具材料种类包括涂层硬质合金、CBN/PCBN和 PCD等(见图2[13]),由于钛合金化学活性高,在切削过程中易与陶瓷和CBN/PCBN类刀具发生粘结磨损和氧化磨损,造成此类刀具磨损率过大。图3[14]为涂层硬质合金刀具铣削钛合金Ti6Al4V时,切削参数对表面粗糙度的影响。优化的切削参数有助于高速切削加工表面质量的提高。

图1 不同材料切削加工速度范围Fig.1 Cutting speed range of different materials

图2 不同类型刀具切削钛合金Ti6Al4V的磨损情况Fig.2 Different types of cutting tool wear when cutting titanium alloy Ti6Al4V

航空件按其结构特征可以分为盘件类、鼓筒类、轴颈类和长轴类零件等。以航空发动机机匣为例,此类零件属于典型薄壁鼓筒类零件,通常采用钛合金或镍基高温合金制造,其主要加工工艺有5步:陶瓷铣刀车铣大端面-粗铣凸台-铣孔-精加工仿型铣削孔加工。与采用硬质合金铣刀的常规方法不同,陶瓷面铣刀可实现切削速度达1000m/min的高速加工,比硬质合金铣刀的金属去除率高5倍以上[15]。此外,薄壁鼓筒类零件刚度差,在径向切削力的作用下容易发生变形。采用传统轴向压紧的方式无法约束工件的径向位移,而借助合理的辅助装夹设备(如扭力弹簧辅助装置在机匣结构件切削装夹中的应用[16])可以有效降低高速切削产生的颤振和径向切削力,保证工件的加工质量。

多功能复合加工机床的应用

通过一次性工件装夹便可完成传统的几台不同功能机床的加工,既节省了辅助加工时间,又减少了重复装夹产生的误差。现代装备制造业的发展使大量多功能、复合加工机床在解决航空复杂结构件的加工问题方面具有无可比拟的优势。

复合加工机床按其集成方法的不同主要可以分为两类。一类是基于工序集中原则,将多种机械加工工艺集成到一起的加工中心(如集成了车、铣、镗、钻、铰等工艺的复合加工中心);另一类是集成了特种加工和机械加工的方法(如集成了激光加工、电加工、增材制造与铣削、磨削等加工方式)的加工中心。通过多工序、多种类加工方式的复合,极大地提高了加工效率和自动化水平,实现了航空发动机典型难加工零件的高效、精密、柔性、自动化加工。

采用高精度车铣复合加工中心加工异形复杂结构件,可以实现一次装夹完成多个形面的车、铣加工。如S-191FTL-R高精度车铣复合加工中心配备铣加工主轴、前车主轴、后车主轴,具有五轴联动机床和双主轴车床的功能。同步旋转的前后车主轴,可同时夹紧同轴类零件的两端进行加工,加工刚性显著提高,能很好地保证加工精度。异形复杂加工件从棒料到成品零件均在同一台机床上加工完成,且只需要一次装夹,加工时间在15min以内。而采用传统的单一机械加工方法,每个零件的加工时间长达8h。车铣复合加工中心的应用可使加工效率提高30多倍[17]。

图3 不同切削参数对钛合金Ti6Al4V铣削表面粗糙度的影响Fig.3 Influences of different cutting parameters on surface roughness when milling titanium alloy Ti6Al4V

涡轮增压壳体结构复杂,加工中材料去除量大(从毛坯到零件加工完成,需要铣削切除金属的比例有的达70%以上),采用传统的机械加工方法加工时间和材料成本高,而采用激光堆焊和铣削的复合加工技术可以大大减少加工时间和材料成本(如采用德马吉森精机(DMG MORI)公司生产的LASERTEC 65 3D复合加工中心,通过激光堆焊一次制造出喇叭口端的结构,再通过铣削加工的方式对其进行精加工,最终制造出符合设计要求的涡轮增压壳体[18])。

先进刀具技术进展及在高效加工中的应用

刀具性能是影响切削加工效率、精度和表面质量等的决定因素之一,而决定刀具性能的主要因素包括刀具结构和刀具材料两方面。传统切削刀具难以满足航空行业中难加工材料的加工要求。受刀具材料本身机械、热等性能的制约,要提高加工效率和加工质量、延长刀具寿命等均面临挑战。随着高速加工技术的发展和难加工材料的不断涌现,寻求更佳的刀具材料和刀具结构,可实现高加工效率、高加工质量、长刀具寿命的综合目标。新兴刀具(如整体陶瓷刀具、涂层刀具和复合刀具等)以其超高硬度和良好的高速切削性能,已被逐渐应用于航空难加工材料的高速高效加工中。

山东大学对高速切削陶瓷刀具材料进行了长期的研究并取得了重要进展,实现了多种陶瓷刀具的产业化应用。针对传统陶瓷刀具材料(如氧化铝、氮化硅等)存在的强度低、韧性差等缺点,成功制备了包括多元多尺度纳米复合陶瓷、晶须增韧陶瓷和复合型金属陶瓷等新型陶瓷刀具材料,设计实现了软涂层刀具、多重自润滑和自冷却刀具结构设计等。Zhao等[19]提出了利用原位生长TiB2棒晶实现陶瓷刀具材料增韧的热压烧结制备技术,原位生长的TiB2棒晶有效抑制了高温下刀具材料晶粒的滑移和晶粒转动,提高了陶瓷刀具材料的高温抗弯强度。Zheng等[20]采用粉末铺填及热压烧结技术,制备了Sialon-Si3N4梯度纳米复合陶瓷刀具材料,并研究了所制备刀具材料失效时的裂纹扩展形式和断裂机制,结果表明,所制备刀具材料中不同尺寸的Si3N4使材料微观结构呈现晶内/晶间混合型,能够增大刀具材料失效时的孪晶与位错密度,使裂纹扩展时需要消耗更多能量,促进了材料强度和断裂韧性的提高。Deng等[21]利用飞秒激光在陶瓷刀具前刀面处刻蚀了微米级槽型织构,并填充了WS2固体润滑剂,其摩擦磨损试验及切削试验表明,所涉及微织构自润滑刀具有效降低了刀具前刀面摩擦系数,提高了刀具寿命。Wang和Liu[22]以碳氮化钛(TiCN)作为耐磨相,金属Ni、Co作为粘结相,经过高温烧结而成的金属陶瓷刀具材料体现出了比普通氮化硅与氧化铝陶瓷刀具材料更高的抗弯强度和断裂韧性,所制成的刀具具有更长的寿命。

肯纳金属公司首次推出两种型号的KSY整体陶瓷立铣刀[23],为镍基高温合金、淬硬钢等难加工材料的切削速度和刀具寿命设立了新基准,其粗加工时的切削速度可达1000m/min,刀具寿命达到相同几何参数整体式硬质合金刀具的2~3倍。

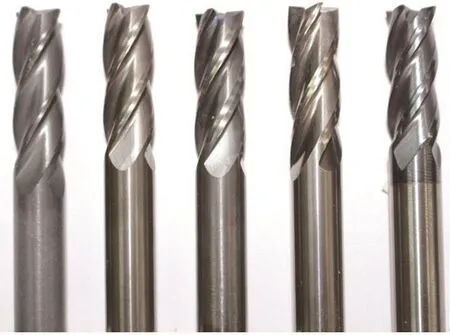

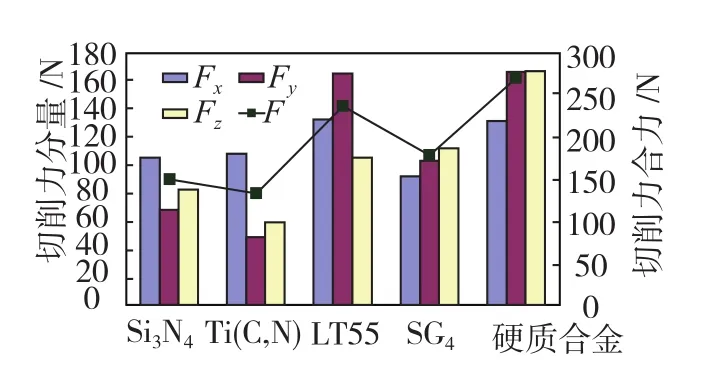

图4为山东大学所磨制整体式陶瓷立铣刀与对比硬质合金立铣刀的实物照片。图5所示为4种整体式陶瓷立铣刀与对比硬质合金立铣刀在槽铣淬硬钢时的切削力。可见,除LT55陶瓷立铣刀外,其他3种陶瓷立铣刀的铣削力均明显小于硬质合金立铣刀,5种立铣刀铣削力由小到大依次为 Ti(C,N)、Si3N4、SG4、LT55、硬质合金刀具。

图4 整体式陶瓷立铣刀与硬质合金立铣刀(由左至右分别为Si3N4、Ti(C,N)、SG4、LT55和硬质合金刀具)Fig.4 Solid ceramics and cemented carbide end milling tools (from left to right the tools are Si3N4, Ti(C,N), SG4, LT55 and carbide respectively)

图5 不同立铣刀切削时的切削力对比Fig.5 Cutting force comparison of different end milling tools

涂层刀具在韧性较高的刀具材料基体上涂覆一层或多层硬度、耐磨性好的难溶单质或化合物,使刀具既能保持基体较高的韧性,又具有很高的硬度和耐磨性。根据刀具涂层技术不同,涂层刀具可分为化学气相沉积(Chemical Vapor Deposition, CVD)涂层刀具和物理气相沉积(Physical Vapor Deposition, PVD)涂层刀具。

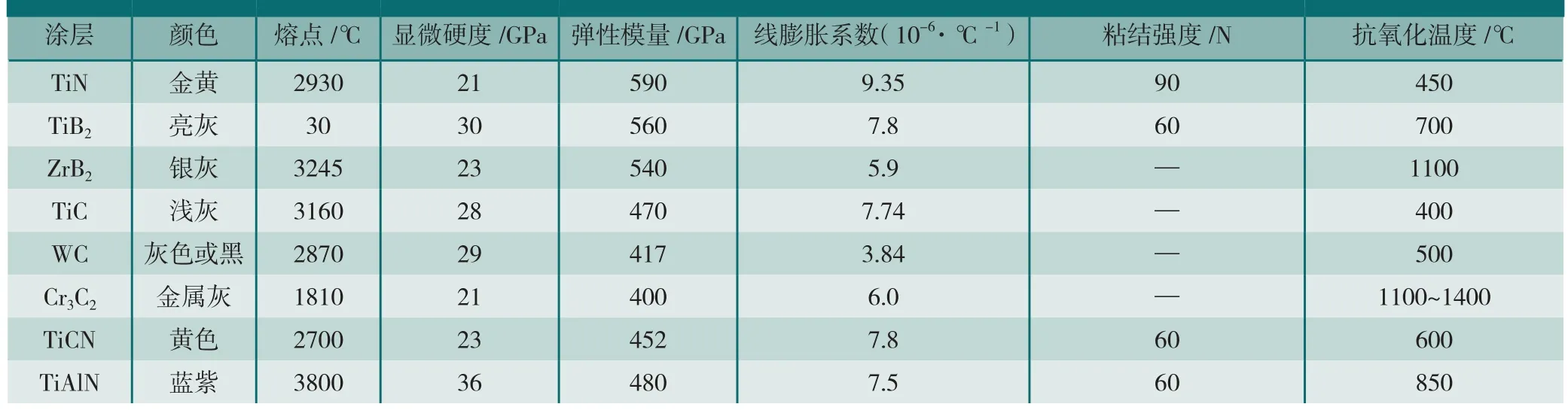

PVD技术不仅提高了涂层与刀具基体材料的结合强度,而且涂层成分也由TiN发展到TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiNAlN、CNx等多元复合涂层。表1所示为几种常用的涂层材料的物理力学性能[24]。中南大学徐银超等[25]对新兴的金刚石涂层硬质合金刀具性能进行了综述分析,指出金刚石涂层与硬质合金基体间较低的结合力是涂层刀具失效的主要原因,针对特种石墨、高硅铝合金和复合材料等工件材料所具有的不同加工特性,加工时所需的金刚石涂层类型有所区别,具有较高结合力的微米/纳米复合金刚石涂层是通用性较好的刀具。

复合刀具一般是几个被加工特征组合在一把刀具上,通过一次进给,便可完成多个或全部的加工。采用复合刀具加工,一方面可以减少生产辅助时间,提高生产效率,提高加工表面相互间位置精度(如端面与孔的垂直度、同一轴线上几个孔的同轴度等精度);另一方面,可以集中工序,减少机床数量,节约机床资源[26]。

复合刀具的结构形式有:整体式、装配式、可转位式、组合式;组合类型有:复合钻、复合铰、复合扩、复合镗、复合锪;钻锪、钻扩、钻倒角、扩镗、钻扩铰、扩铰、扩锪、钻镗、钻扩锪、钻铰铰、镗铰等。

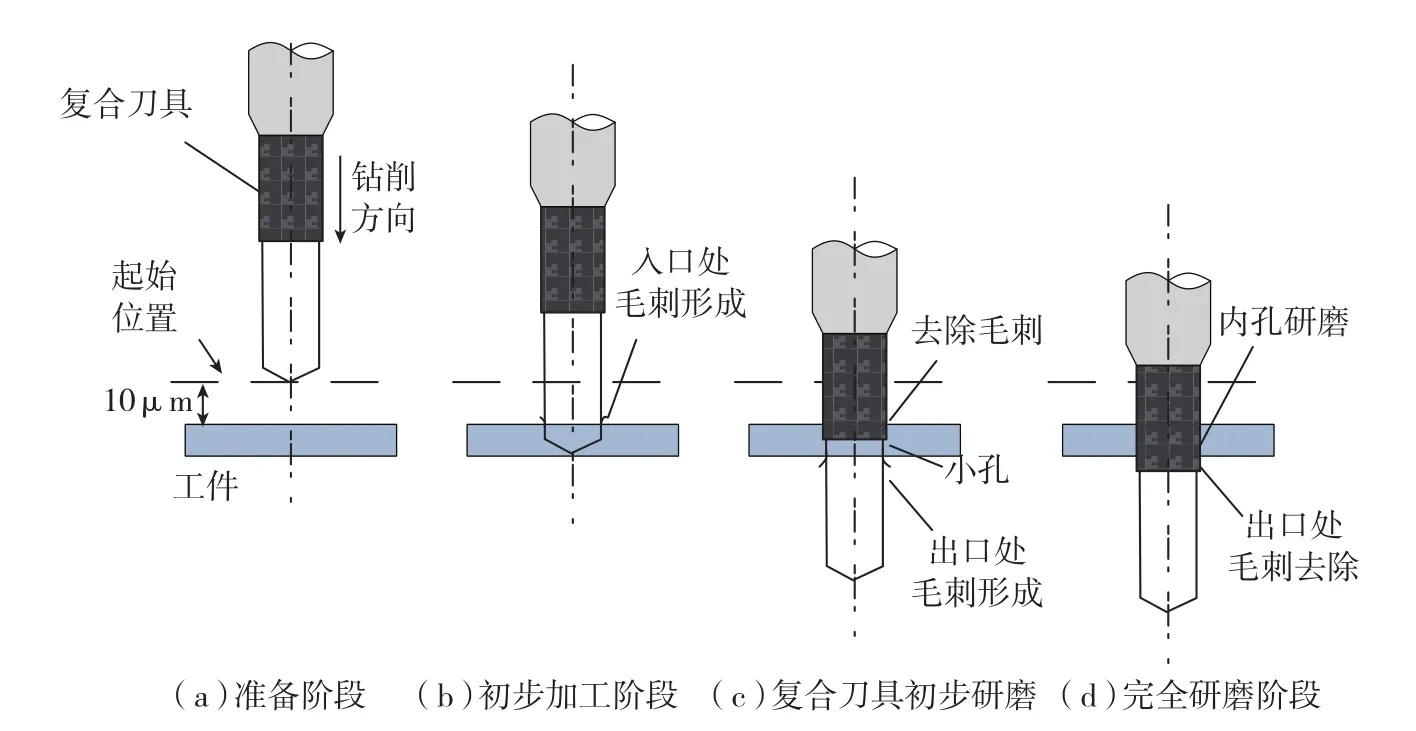

如图6所示复合刀具包括钻削和研磨两部分,复合刀具经过一次装夹定位,在一个加工过程中完成钻孔和研磨去毛刺两道工序,提高了加工效率,改善了加工质量[27]。通过比较普通麻花钻和复合刀具在相同条件下加工微孔后进刀口和出刀口的毛刺情况,发现复合刀具加工后的微孔质量要远好于麻花钻的加工。

图6 复合刀具钻孔、研磨去毛刺过程Fig.6 Steps of drilling and grinding to remove the burr by compound tool

高效冷却技术在高效加工中的应用

根据切削过程中冷却方式的使用情况可以将切削分为干切削、半干切削以及湿切削3种切削方式。

高速干切削由于缺乏了切削液的冷却、润滑、排屑等功能,同时又要保证高效率、高产品质量、长的刀具寿命以及切削过程的可靠性,故干切削过程中切削参数的选择尤为重要。选择较高的切削速度,可以减少刀具与工件的接触时间,避免切削区温度过高,进而影响刀具寿命和工件加工质量。

半干式切削用气体加微量无害油剂代替切削液冷却、润滑、排屑等作用,主要有微量润滑(MQL)切削、超低温冷却切削和低温冷风切削。微量润滑切削是将压缩气体与微量润滑剂混合并雾化,喷射至切削区,既改善了切削过程中的冷却润滑条件,又降低切削液的使用成本,不污染环境,在“绿色制造”为主题的背景下具有广泛的应用前景。

超低温切削利用超低温流体(如液态氮、液态二氧化氮等)喷向切削区域,降低切削区温度,提高刀具寿命和工件表面质量。超低温切削利用加工材料在低温条件下产生的低温脆性,有效地改善了工件材料的可切削加工性,特别是对一些难加工材料(如钛合金、不锈钢等)。超低温切削需根据工件和刀具的特征设定最佳加工温度,并控制低温流体的喷射量,此技术实现难度大、成本高,应用范围不广泛。

表1 几种常用涂层材料的物理力学性能

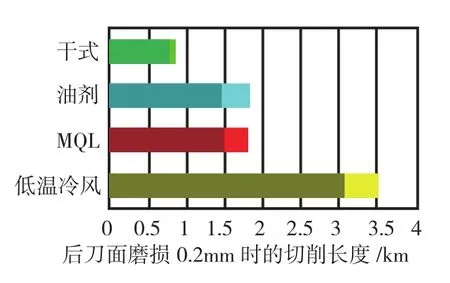

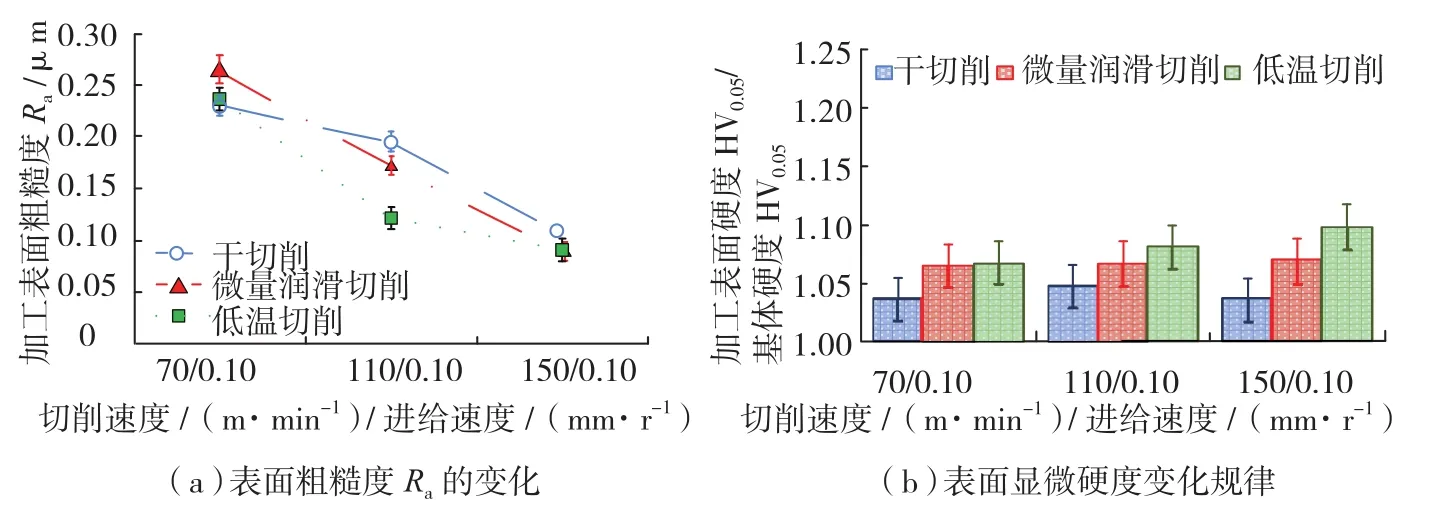

低温冷风切削采用-10~-100℃的压缩低温气流并加入微量的植物性润滑剂进行冷却润滑。此技术是在MQL切削加工的基础上发展而来,除了具有MQL切削的优点外,还能延长刀具寿命,改善工件表面质量,因此受到了越来越多研究者的关注。图7所示为干式、油剂、MQL与低温冷风车削时的刀具切削寿命对比,采用低温冷风切削,刀具寿命可以延长两倍以上[28]。图8所示为直角切削钛合金时干切削、MQL切削、低温切削条件下加工表面粗糙度和显微硬度变化规律,结果表明,在相同切削参数下,低温切削下钛合金表面质量最好[29]。

虽然干切削、半干切削技术的研究推进了少、无切削液加工技术的发展,但是这些技术还未普及到企业实际加工生产中,湿切削仍然占有重要地位。近年来,由于油基切削液对环境污染严重,且运行成本大,逐渐被水基切削液所取代。在水基切削液的基础上改进切削液的各项成分,研发绿色切削液也是目前高效切削加工中的一个重要发展趋势。

除研发使用经济、环保的绿色切削液之外,采用先进的冷却工艺系统能有效提高冷却效率(如智能高压冷却系统的应用)。传统溢流冷却工艺中,切削液无法有效、准确达到切削区,且在加工区域会因局部加热而形成一道蒸气隔离层降低加热效率。采用高压冷却系统(切削液压力>7MPa),高压冷却液可快速将积热与切屑从切削处移除,从而确保刀具不产生积屑瘤,使刀具不产生失效磨损,大大延长刀具使用寿命;高压冷却液使切屑脆性增加,易于折断,从而获取短小切屑,且刀具磨损慢,切屑更加稳定,能获得更加光滑的加工表面;高压冷却液能获取短小切屑,从而省去因长切屑缠绕而需人工清除及停机的时间,且刀具磨损慢,更换刀具时间短,效率提高1.5~3倍。

图7 干式、油剂、MQL与低温冷风车削时的刀具切削寿命对比Fig.7 Comparison of turning tool life under cooling conditions of dry, oiling agent,MQL and cryogenic cold wind

图8 不同切削条件下钛合金表面粗糙度值与表面显微硬度变化规律Fig.8 Surface roughness and surface microhardness of titaniun alloy under different cutting conditions

高完整性加工技术

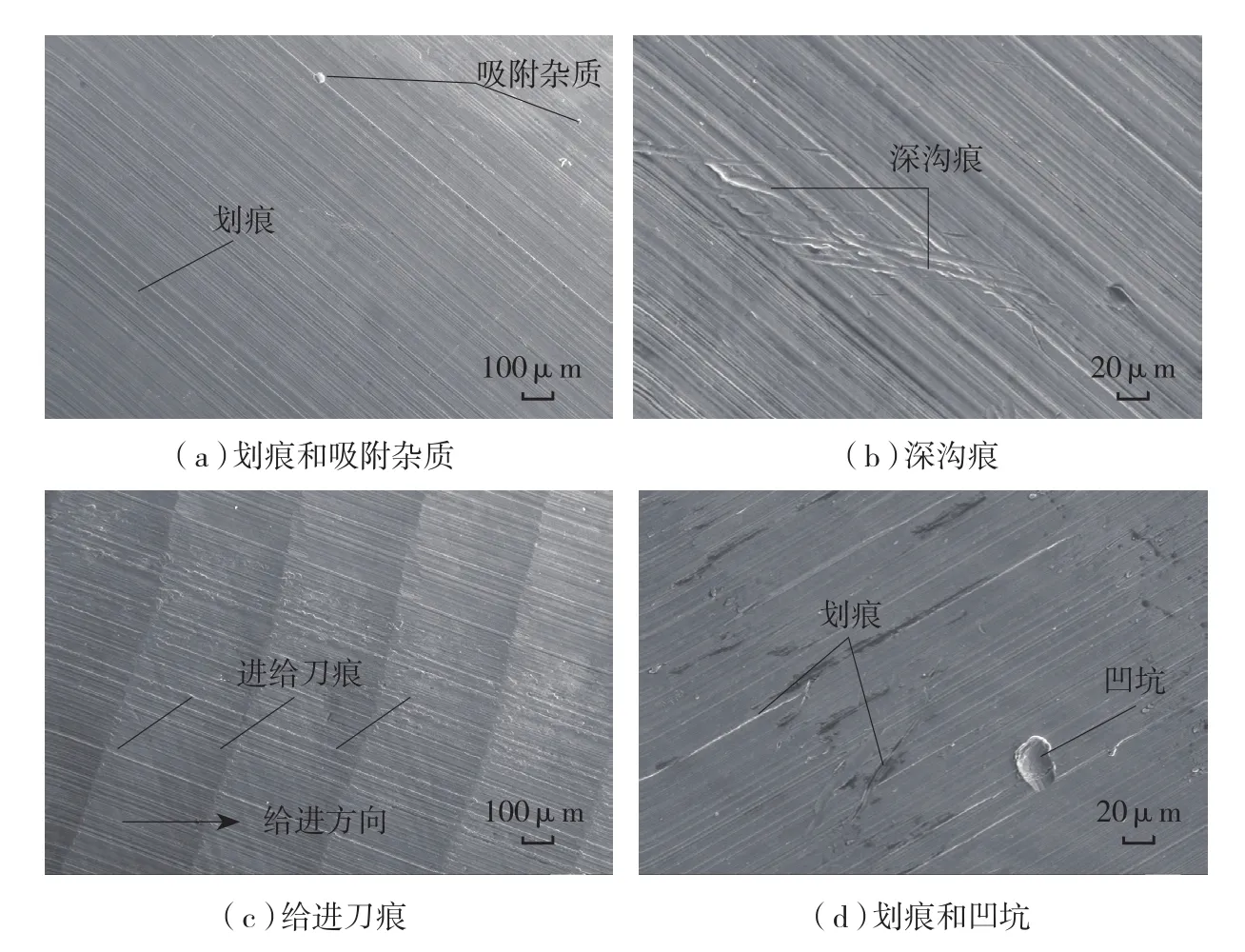

切削过程中,在机床、刀具和工件之间的相互作用下,很难完全避免在加工表面产生的走刀划痕、鱼鳞、锈蚀、杂质吸附等表面缺陷。如图9所示为钛合金Ti6Al4V铣削加工表面典型缺陷[14]。这些缺陷造成加工工件服役过程中产生应力集中,促使微裂纹产生并扩展为疲劳裂纹,最终导致零件失效。加工表面缺陷的产生具有随机性,在切削过程中控制缺陷的数量、位置变得非常困难。另一方面,切削加工表面残余应力常表现出拉应力状态,加剧了微裂纹的扩展。因此,为保证工件的使用性能和服役寿命,切削后续工艺如喷砂(丸)、滚压、抛光等高完整性加工技术的应用必不可少。近年来,伴随传统表面强化工艺技术的发展成熟,新兴工艺如低塑性滚压、超声滚压、微喷砂、超声喷丸和激光喷丸等技术的应用也日渐广泛[30]。

图9 钛合金Ti6Al4V铣削加工表面典型缺陷Fig.9 Typical surface defects when milling titanium Ti6Al4V

滚压强化是一种无切屑表面处理技术,能够同时实现表面光整和表面层强化。对于多数应用环境,它可代替材料的表面强化处理(如表面淬火、镀铬等),可以作为精加工工序取代研磨、珩磨、抛光等技术。滚压加工下的材料发生弹塑性变形,当滚压力超过材料的屈服强度时,变形区金属晶粒发生滑移、位错以及破碎,产生材料的塑性流动行为,当滚压力撤除之后,在材料表面层产生较高的残余压应力和晶粒细化现象,零件疲劳强度大幅提高[31]。低塑性滚压采用高压液压油或冷却液提供滚压力,它的主要作用是产生较高的残余压应力(能达到喷丸强化的4倍)提高零件的疲劳寿命。超声滚压则是在传统滚压加工的基础上,增加了对滚压刀具或材料施加一定幅度的超声振动。利用金属在常温状态下的冷塑性特点,使材料产生弹塑性变形。选择合理的加工参数,超声滚压可以在半精车的基础上一次加工即可达到镜面效果,表面粗糙度Ra达到0.2μm以下,工件的表面显微硬度提高20%以上,并且大大提高了工件的表面耐磨性和耐腐蚀性。生产应用中发现以精密车削和超声滚压金属镜面加工代替磨削加工,可加工外圆、内孔、锥面、圆弧、端面、沟槽等,加工效率能够提高3倍以上,刀具消耗费用降低50%以上。

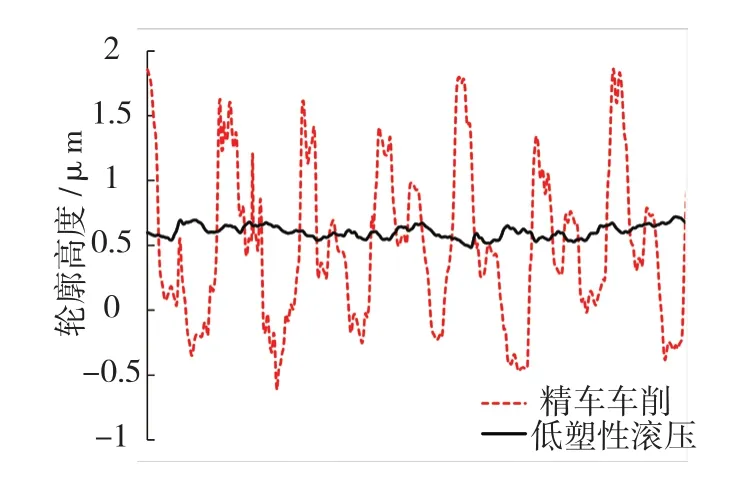

图10[32]为钛合金材料Ti6Al4V精密车削与低塑性滚压表面轮廓。从图10中可以看出,经过滚压加工的材料表面残留“波峰”和“波谷”大大减少,约为车削表面的1/10,并且工件表面轮廓曲线的尖峰突变部位也基本被消除。相对于普通滚压方式,要使滚压后的工件表面达到相同的残余应力分布,超声滚压只需施加较小的载荷。

喷砂工艺以压缩空气为动力,将磨料高速喷射到工件表面,磨料的冲击作用使工件表面产生塑性变形,提高工件表层硬度和残余压应力水平;有锋利边缘的磨料还对工件表面产生微切削作用,改善工件表面粗糙度的一致性、均匀性,提高工件的疲劳寿命[33]。

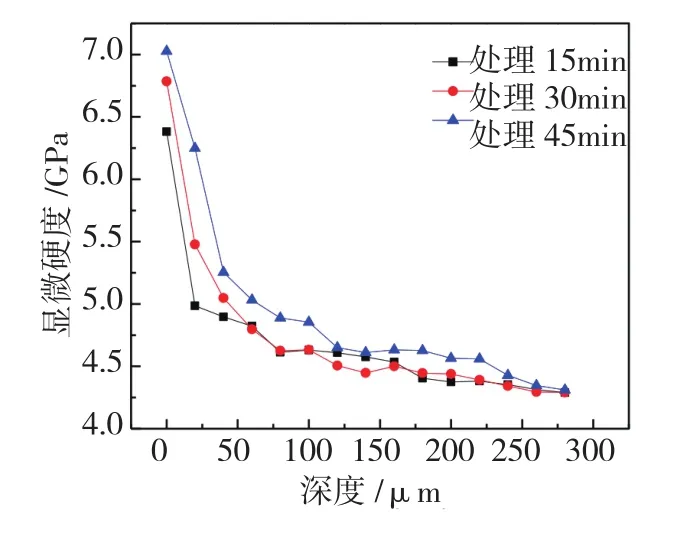

超声喷丸将超声波能转化为机械能撞击工件表面,使工件表面产生残余应力,提高工件疲劳性能。图11为经超声喷丸处理后,Ti6Al4V合金显微硬度在深度方向上的变化。超声喷丸处理时间越长,Ti6Al4V合金表层加工硬化越严重,显微硬度明显增大。在同一深度上,经时长为45min超声喷丸处理的Ti6Al4V合金具有最大显微硬度,相对处理前提高55%[34]。

图10 钛合金Ti6Al4V精密车削与低塑性滚压表面轮廓Fig.10 Surface profiles of titanium Ti6Al4V by precision turning and low plasticity burnishing

图11 超声喷丸处理后Ti6Al4V合金显微硬度在深度方向上的变化Fig.11 Microhardness variation of Ti6Al4V alloy along depth direction after ultrasonic shot peening

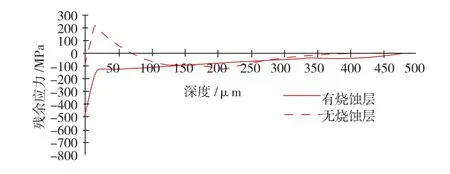

激光喷丸是用激光照射由吸收层(黑漆等)覆盖的工件表面,吸收层吸收能量,气化成具有高温高压的等离子体,在约束层的限制下形成冲击波撞击工件。图12为镍基高温合金Inconel 718在有无烧蚀层保护情况下经单次3.5J的激光喷丸处理后,残余应力在深度方向上的变化[35]。有烧蚀层保护的试样在表层产生更高的残余应力(-550MPa),并且在50μm内梯度下降到-150MPa。无烧蚀层保护的试样残余应力较小(-50MPa),并且表面因材料熔化凝固后存在残余拉应力。

图12 激光喷丸处理后Inconel 718合金残余应力在深度方向上的变化Fig.12 Residual stress variation of Inconel 718 along depth direction after laser shock peening

结论

高效加工技术是实现航空零件采用新材料、新结构需求的重要手段,同时也是满足日益提高的产品精度和生产效率要求的必要措施。通过对包括高速切削技术、复合加工技术、先进刀具技术、高效冷却技术和高完整性加工原理及其应用技术进行介绍,表明:(1)合适的切削刀具,优化的切削参数、走刀策略,恰当的工件装夹方式是高速切削技术在航空难加工材料中应用的关键;(2)复合加工技术及其机床的应用在解决航空复杂结构件的加工问题方面具有无可比拟的优势;(3)寻求更佳的刀具材料和刀具结构是实现高加工效率、高加工质量、长刀具寿命的必要手段;(4)在水基切削液的基础上改进切削液的各项成分,研发绿色切削液是目前高效切削加工中的一个重要发展趋势;智能高压冷却系统的应用可有效延长刀具寿命,提高加工精度和生产效率;(5)基于超声、激光等先进制造工艺与传统表面强化工艺复合的高完整性加工技术是金属机械加工强化工艺的重要发展方向。

[1]中华人民共和国国务院.中国制造2025[R].(2015-05-08).http://www.gov.cn/gongbao/content/2015/content_2873744.htm.

State Council of the PRC.Made in China 2025[R].(2015-05-08).http://www.gov.cn/gongbao/content/2015/content_2873744.htm.

[2]谭学深.浅谈我国机械制造技术的现状及发展方向[J].中国科技信息, 2008(15):117.

TAN Xueshen.Present situation and development trend of mechanical manufacturing technology in China[J].China Science and Technology Information, 2008(15):117.

[3]KING P I, VAUGHN R L.A synaptic view of high speed machining from salmon to the present[M].ASME, 1984.

[4]刘战强, 王兆辉, 刘逢时.先进切削加工技术综述[J].工具技术, 2003, 37(5): 3-6.

LIU Zhanqiang, WANG Zhaohui, LIU Fengshi.Summary of advanced cutting technologies[J].Tool Engineering, 2003, 37(5):3-6.

[5]RAHMAN M, WANG Z G, WONG Y S.A review on high-speed machining of titanium alloys[J].JSME International Journal Series C Mechanical Systems, Machine Elements and Manufacturing, 2006, 49(1): 11-20.

[6]艾兴.高速切削加工技术 [M].北京:国防工业出版社,2004.

AI Xing.High speed machining technology[M].Beijing: National Defence Industry Press, 2004.

[7]WANG B, LIU Z, SU G, et al.Brittle removal mechanism of ductile materials with ultrahigh-speed machining[J].Journal of Manufacturing Science and Engineering, 2015,137(6): 061002.

[8]SU G, LIU Z, LI L, et al.Influences of chip serration on micro-topography of machined surface in high speed cutting[J].International Journal of Machine Tools and Manufacture, 2015,89: 202-207.

[9]SONG Q, LIU Z, WAN Y, et al.Application of Sherman-Morrison-Woodbury formulas in instantaneous dynamic of peripheral milling for thin-walled component[J].International Journal of Mechanical Sciences,2015, 96: 79-90.

[10]JIANG F, LIU Z, WAN Y, et al.Research on transient temperature of cutting tool during highspeed slot milling of AISI H13[J].Materials Science Forum, 2014, 800-801: 715-719.

[11]CAI Y, LIU Z, SHI Z, et al.Optimization of machining parameters for micromachining nozzle based on characteristics of surface roughness[J].The International Journal of Advanced Manufacturing Technology, 2015,80(5):1403-1410.

[12]YANG D, LIU Z.Surface plastic deformation and surface topography prediction in peripheral milling with variable pitch end mill[J].International Journal of Machine Tools and Manufacture, 2015, 91: 43-53.

[13]EZUGWU E O.Key improvements in the machining of difficult-to-cut aerospace superalloys[J].International Journal of Machine Tools and Manufacture, 2005, 45(12): 1353-1367.

[14]YANG D, LIU Z.Surface topography analysis and cutting parameters optimization for peripheral milling titanium alloy Ti–6Al–4V[J].International Journal of Refractory Metals and Hard Materials, 2015, 51: 192-200.

[15]山特维克可乐满.航空发动机零件加工解决方案-涡轮机匣[J].今日制造与升级,2015(20):46-47.

Sandvik Coromant.Aircraft engine parts processing solutions[J].Manufacture & Upgrading Today, 2015(20):46-47.

[16]KOLLURU K, AXINTE D.Novel ancillary device for minimising machining vibrations in thin wall assemblies[J].International Journal of Machine Tools and Manufacture, 2014,85: 79-86.

[17]王浩.用铣车复合机床加工航空发动机异型复杂结构件[J].航空制造技术,2013(4): 98-99.

WANG Hao.Machining of aeroengine special-shaped and complex structure with milling-turning machine tool[J].Aeronautical Manufacturing Technology, 2013 (4):98-99.

[18]张曙.增材制造和切削混合加工机床[J].机械制造与自动化, 2015, 44(6): 1-7.

ZHANG Shu.Hybrid machining with additive and cutting technologies[J].Machine Building & Automation, 2015, 44(6):1-7.

[19]ZHAO G L, HUANG C Z, LIU H L,et al.Microstructure and mechanical properties of hot pressed TiB2-SiC composite ceramic tool materials at room and elevated temperatures[J].Materials Science and Engineering A, 2014, 606:108-116.

[20]ZHENG G M, ZHAO J, ZHOU Y H, et al.Fabrication and characterization of Sialon-Si3N4graded nano-composite ceramic tool materials[J].Composites Part B: Engineeing,2011, 42(7): 1813-1820.

[21]DENG J X, LIAN Y S, WU Z, et al.Performance of femtosecond laser-textured cutting tools deposited with WS2solid lubricant coatings[J].Surface & Coatings Technology, 2013,222: 135-143.

[22]WANG B, LIU Z.Cutting performance of solid ceramic end milling tools in machining hardened AISI H13 steel[J].International Journal of Refractory Metals and Hard Materials, 2016,55: 24-32.

[23]陈娟娟.肯纳金属推出两款新型KYS40整体陶瓷立铣刀[EB/OL].(2013-06-09).http://www.cmti.cn/xinpintuijian/2013-06-09/11633.html.

CHEN Juanjuan.Kenna metal launched two new KYS40 integral ceramic end milling cutter[EB/OL].(2013-06-09) http://www.cmti.cn/xinpintuijian/2013-06-09/11633.html.

[24]宋贵宏, 杜昊, 贺春林.硬质与超硬涂层——结构、 性能、 制备与表征[M].北京:化学工业出版社, 2007.

SONG Guihong, DU Hao, HE Chunlin.Hard and ultra-hard coating——structure, properties,preparation and characterization[M].Beijing:Chemical Industry Press,2007.

[25]徐银超, 陈康华, 王社权, 等.金刚石涂层硬质合金刀具涂层的研究和应用进展[J].硬质合金, 2015(2): 136-146.

XU Yinchao, CHEN Kanghua, WANG Shequan, et al.Research and application progress of CVD diamond coating for cemented carbide cutting tools[J].Cemented Carbide, 2015(2):136-146.

[26]张红梅.复合刀具在柴油机气缸盖加工中的应用[J].机械工程师, 2012(6):161-163.

ZHANG Hongmei.Application of compound cutting tool in the processing of cylinder head of diesel engine[J].Mechanical Engineer, 2012(6):161-163.

[27]AZIZ M, OHNISHI O, ONIKURA H.Innovative micro hole machining with minimum burr formation by the use of newly developed micro compound tool[J].Journal of Manufacturing Processes, 2012, 14(3): 224-232.

[28]张震,何曙华.低温冷风切削技术浅谈[J].工具技术, 2002, 36(6): 32-33.

ZHANG Zhen, HE Shuhua.Cold air cutting technology[J].Tool Engineering, 2002,36(6):32-33.

[29]ROTELLA G, DILLON Jr O W,UMBRELLO D, et al.The effects of cooling conditions on surface integrity in machining of Ti6Al4V alloy[J].The International Journal of Advanced Manufacturing Technology, 2014,71(1-4): 47-55.

[30]刘战强,贺蒙,赵建.机械加工强化机理与工艺技术研究进展[J].中国机械工程,2015, 26(3): 403-413.

LIU Zhanqiang, HE Meng, ZHAO Jian.Mechanical machining strengthening mechanism and material processing technology—a review[J].China Mechanical Engineering, 2015, 26(3):403-413.

[31]KERMOUCHE G, VALIORGUE F, BERGHEAU J M, et al.Correlation of roller burnishing surface effects with local contact parameters[C]//Surface Modifictaions Technologies 2012,Jul 23, 2015,University of Lyon, Saint-Etienne.France:c2012:1-7.

[32]贺蒙.低塑性滚压钛合金TC4表面完整性及低周疲劳寿命研究[D].济南:山东大学, 2015.

HE Meng.Surface integrity and low cycle fatigue life of titanium alloy TC4 with low plasticity burnishing[D].Jinan: Shandong University, 2015.

[33]徐培利,刘战强.微喷砂后处理工艺对涂层刀具性能的影响规律[J].现代制造工程,2015(7): 85-92.

XU Peili, LIU Zhanqiang.A review of the effect of micro-blasting post-treatment process on the performance of coated tools[J].Modern Manufacturing Engineering, 2015(7):85-92.

[34]ZHANG C, SONG W, Li F, et al.Microstructure and corrosion properties of Ti-6Al-4V alloy by ultrasonic shot peening[J].International Journal of Electrochemical Science,2015, 10: 9167-9178.

[3 5]G I L L A S, T E L A N G A,VASUDEVAN V K.Characteristics of surface layers formed on inconel 718 by laser shock peening with and without a protective coating[J].Journal of Materials Processing Technology, 2015,225: 463-472.