基于MBD的飞机制造质量管控与监督模式及方法探讨

2016-05-30白永红净建新张明勇

杨 号,白永红,净建新,张明勇

(1. 海装西安局,西安 710054;2. 中航飞机西安飞机分公司,西安 710089)

随着MBD技术在飞机研制中的深入应用,在飞机制造过程中也推广应用了数字化预装配、制造过程仿真与优化等技术。而数字化制造的本质就是产品制造信息的数字化,将产品的结构特征、材料特征、制造特征和功能特征统一起来,应用数字技术对制造所涉及的所有对象和活动进行表达、处理和控制,这与传统制造有本质区别。面对基于MBD技术的数字化制造过程,传统的检验思维、方法和手段已经不能适用,而给予MBD条件下的制造过程质量控制和监督成为必须解决的问题。如何通过模式、技术和方法的创新,对基于MBD的制造过程及其产生的数字化产品进行有效的质量监督和控制,是飞机制造企业必须研究并加以解决的现实问题。

国外先进的飞机制造企业在飞机研发过程中,采用了一系列基于MBD的工艺技术、管理技术和制造技术,这些在各种技术文献上都能够搜索到,也能够通过技术交流学习。但是,在质量控制和监督方面,由于国外在制造生产线控制核心技术上的保密和限制而无法获得,只能通过转包了解一些方法。

目前,我国飞机研制过程中,产品和工装设计已经采用了基于模型的定义(MBD)技术,其实质是将三维产品制造信息与三维设计信息共同定义到三维产品数字化模型中,实现了设计、加工、装配、测量、检验的高度集成,以三维数据作为唯一依据贯穿在设计、制造、检验、维护、供应商协作等整个过程,减少下游人员对模型理解时间并有效地降低了错误率。目前,在数字化环境下,数字化产品定义、数字化预装配、数字化工艺设计等技术的应用,以及数字化设计制造并行工程、单一产品数据源和数据共享、全数字化环境与协同工作、全面的产品数据管理等特征带来了质量控制要求的根本变革,质量控制环节更多、内容更广、难度更大,传统的以手工操作、流程控制为主的控制手段暴露出控制点缺失、控制效率低、控制效果差等问题,这要求质量检验技术必须发展并适应数字化设计制造技术发展。

目前数字化质量控制与监督主要存在以下3个方面的问题:

(1)基于模型定义技术的应用使MBD数据已经贯穿了整个飞机从零件制造、装配、试验、维修到服务的整个制造过程,数字化的测量设备也已经应用于飞机的装配和试验,但检验、监督还停留在传统的方法和手段上,使得基于MBD的先进技术难以发挥最大的整体效益。

(2)数字化设计制造质量控制和监督的内容、流程、方法和手段不统一。目前国内已经制定了多份数字化行业标准,初步建立了数字化设计制造行业标准和规范体系。通过对标准进行分析可以发现,现有的标准更多的是设计制造技术方法类,而质量控制和监督方面的标准几乎没有。

(3)在数字化研制模式下,需将传统的基于实物的质量控制和监督手段和方法变革为基于数字模型的质量控制和监督方法,就要对MBD条件下的质量控制和监督关键技术进行研究,强化数字化制造、产品数据管理、制造过程管理等的质量控制和监督工作,实现数字化环境下产品研制生产全过程的质量控制与监督。

基于MBD的飞机制造质量管控与监督模式及方法体系模型

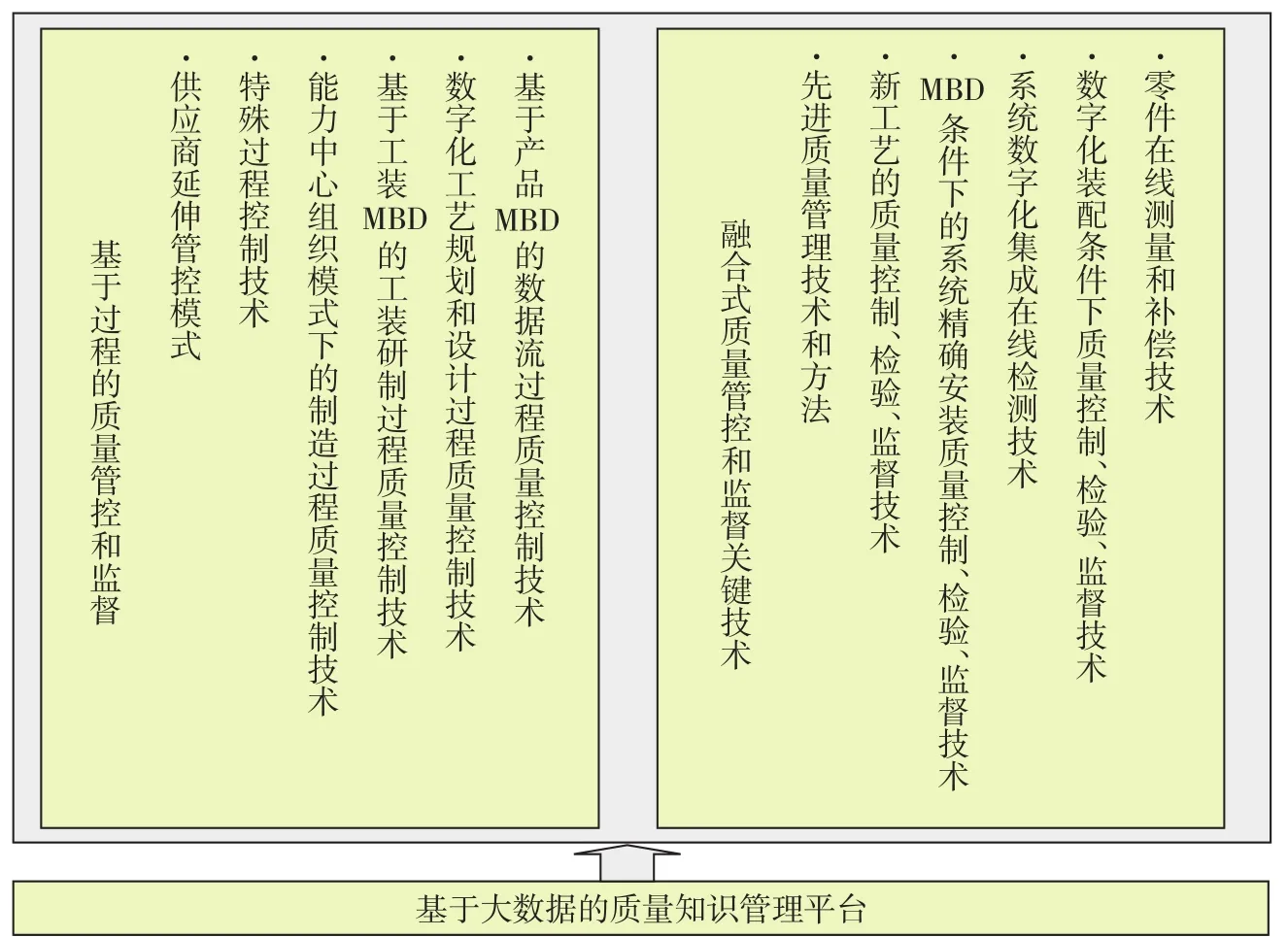

根据当前我国航空工业体制特点及飞机型号数字化制造的需要,借鉴国外先进航空制造企业质量管理的先进理念、方法[1],分析数字化制造条件下飞机质量特性形成过程及质量控制的特点,需要研究飞机研制质量管理与监督的新模式、新方法和新技术,重构基于MBD条件下的数字化质量管控与监督体系,建立和完善适用于飞机数字化研制的质量管控与监督的规范、指南、手册[2-3],形成基于大数据的质量知识管理系统,支持数字化、网络化的质量管控和监督,提高飞机产品质量。基于MBD的飞机制造质量管控与监督模式及方法体系主要包括由一套过程控制程序和文件构成的数字化质量管控和监督体系、质量管控和监督过程控制技术以及基于大数据的质量管控和监督知识管理,其体系框图如图1所示。

MBD条件下质量管控和监督体系和模式

目前,飞机制造企业均按照GJB 9001B及支撑质量管理标准建立了质量管理体系[4],但由于质量意识和责任落实不到位、质量管理要求可操作性不强、质量管理程序复杂、质量数据获取难度大等原因,质量体系无法真正发挥作用。在MBD条件下,将质量特性控制和质量管理流程嵌入到数字化制造流程中,使得质量数据的采集正逐渐从传统的手工方式测量转化为自动方式,数据的处理从离线事后检查逐渐过渡为在线实时检测,保证过程控制的有效性。

针对数字化设计制造环境下飞机研制周期紧、质量与可靠性要求高、工程更改和迭代多、试制过程超差和反复多,以及设计、试验、试制高度并行交叉等特点,系统分析现有数字化工程有关国家标准、航空工业行业标准、型号专用规范的适用性,以研制流程和质量特性形成过程为核心,将控制要素及管理要求融入研制过程,确定MBD条件下飞机制造质量控制原则和要求,研究飞机数字制造质量管控体系结构和运行模式、异地协同制造下的质量管控体系特点和方法、基于能力中心的质量管控体系特点和方法、基于MBD的质量管控数字化网络化体系特点和方法,建立飞机数字化质量控制规范[5]。

在制造过程质量管理方面,重点开展数字化工艺装备、制造工艺过程、制造生产现场及供应商质量控制模式和方法等研究,形成包括MBD下的关键过程质量管理程序和标准、质量控制指南和规范、标准化作业流程手册、飞机数字化制造质量控制规范、试验过程质量控制规范、MBD环境下检验规范等多项标准规范,构成基于MBD的飞机制造过程质量控制体系。

在质量监督方面,开展飞机研制过程技术状态管理和控制方法的分类管理和统计分析、制造质量管理趋势分析、制造过程监督模式和技术等研究,形成包括MBD下飞机研制质量监督工作规范和关键工序监督方法的质量监督体系。

图1 体系框架Fig.1 System framework

每型飞机在研制过程中都会建立一个完善的总质量师系统,各参研单位在型号总质量师系统的统一规划、实施和领导下,在企业质量体系的框架和支持下,开展飞机型号的质量工作。研究组建跨部门,跨建制的型号质量保证组织机构的方式方法,科学、有序地实施型号研制全过程、全系统的质量监控,明确质量师系统、参研单位各部门及各类人员职责、权限、相互关系等质量职能,逐级分解落实责任,建立与顾客以及各协作方有效沟通的机制,建立行之有效的型号质量体系文件和质量管理制度,明确质量目标、过程控制要求、措施、方法以及评价准则,将各项质量标准和控制要求转化为各种质量保证与控制活动、措施,形成具体的实施计划,实现型号各阶段质量目标。在基于MBD技术的数字化制造过程中,飞机型号质量工作必须与企业质量体系融合、协调、互补,将型号质量融入企业的质量体系,保证飞机型号总质量师系统有效运行和飞机研制制造质量受控。

设计、制造、测试、检验、监督过程有机融合,职责明确,使得监控实时有效,将质量偏差修正嵌入研制过程,从而减少超差报废,提高飞机质量是基于MBD技术的飞机研制过程质量控制技术和方法研究的重要内容。主要涉及到的研究包括:(1)基于产品MBD的数据流过程质量控制技术,其研究内容包含的技术点有唯一数据源的流程控制技术、飞机产品MBD数据基于成熟度的传递流程优化和控制技术、研制中基于异地网络的工程更改的优化和控制、制造过程5类单据的流程优化和控制; (2)数字化工艺规划和设计过程质量控制技术,其研究内容包含的技术点有顶层工艺规划质量评估技术、数字化装配工艺设计与生产线布局规划评估、数字化零件生产过程中冷热工艺流程优化控制; (3)基于工装MBD的工装研制过程质量控制技术; (4)能力中心组织模式下的制造过程质量控制技术; (5)特殊过程控制技术,研究内容除了企业常规定义的特殊过程控制外,还包括了新材料研究和应用的过程控制模式,其控制过程必须延伸到材料制造厂,因此必须综合研究材料研制与飞机制造过程的优化; (6)数字化特种工艺过程控制监督模式。

以往的飞机制造主机厂对原材料、标准件、机载成品等供应商的管理是松散的,仅对供应商进行5色牌评价和体系审核,造成了由供应商引起的飞机质量问题和飞机故障居高不下,因此必须对供应商进行延伸管控,以过程方法为核心,研究飞机型号研制对供应商产品全寿命周期过程控制的要求及方法,建立对机载研制过程的统一管理和控制。要分别研究主机对原材料、标准件、机载成品不同类型供应商管控的模式和方法,对其产品研制过程的质量管控方法,主机军代表对供应商军代表的指导和协调,主机厂及军代表对供应商质量体系的监督等。

融合式质量管控和监督关键技术

飞机研制中以数字化和网络为基础,在协同研制平台的支持下,实现了厂所异地的协同设计制造,数字化产品预装配、全机数字化协调、全机数字化制造已经得到了广泛应用。

飞机零件数字化制造已经从开始的机加零件的数控加工,扩展到了钣金零件的数字化精确成形、复合材料的数字化铺贴/过程数字化控制等,在零件质量控制的检验和测试中,已经广泛应用了数字化测量等技术和方法,但还局限于事后检验,因此,必须研究零件加工过程的在线检测和补偿技术[6],纠正零件加工过程中的偏差[7],从而提高零件的合格率。

随着MBD技术在飞机制造中的广泛和深层次应用,飞机装配过程也已经研究并应用了数字化定位、调姿、自动制孔、自动钻铆等数字化技术[8],飞机系统总装也采用了集成在线测试、数字化精确安装等技术,但其质量检验还是沿用传统的人工模拟量方法,制造的准确度已经超出了检验所能达到的精度,因此,针对MBD技术应用于部装、总装和系统安装与测试的条件下[9],需研究数字化装配质量控制、检验、监督技术,系统数字化集成在线检测检验技术,MBD条件下的系统精确安装质量控制、检验、监督技术,新工艺的质量控制、检验、监督技术以及先进质量管理技术和方法。

在传统研制模式下,质量工程及管理的一些先进工具和方法(如失效模式与影响分析(Failure Mode and Effects Analysis,FMEA)、试验设计(Design of Experiment,DOE)、统计过程控制(Statistics Process Control,SPC)等)一直没有得到广泛应用[10],主要原因:一是质量工程技术方法本身较为复杂,缺少工具化、模块化的手段来加以推广;二是部分质量工程和管理技术方法与产品研制生产系统分离。而在数字化制造下,能够实现先进质量管理技术方法和工具的模块化,通过质量管控知识平台,有效地整合现有质量管理工具,将长期积累的数据进行加工、提取,利用互联网的大数据技术,使其变为有用的知识,同时充分利用先进的质量理念、知识、技术和工具,并将其融入到飞机制造的整个过程中,将过去质量管理的事后统计变为通过数字化和知识支撑的事前预防和事中过程控制,从而实现质量管理水平和效能的稳步提升,提高飞机整机质量。

要建立基于大数据的质量知识管理系统[11],必须先从分析航空制造企业的特点和飞机研制质量知识入手,研究航空制造企业飞机研制质量知识的分类技术和特征提取技术,按照标准、体系文件、方法、技术、典型案例等对质量知识进行分类,研究这些知识的应用频度、应用过程、应用范围、应用时间等,明确各类知识对飞机制造质量的贡献率,研究知识的应用和创新机制,在此基础上,基于互联网大数据技术构建质量知识管理系统架构。

飞机研制过程MBQ设想

飞机制造企业虽然在近几年新机的研制中初步探索了数字化质量管理技术,制定了部分数字化质量管理制度,并建立了DCE设计制造协同平台,但还存在制度不完善、平台数据不全面,以及数字化还是离散地应用在产品制造过程中,造成了信息冗余量大、难以集成共享等问题,制约了数字化设计制造在产品制造过程中的深入应用,直接影响着数字化应用的效率和水平。

基于MBD的飞机研制质量管控设想是:建立基于MBD的质量管控平台系统,以基于大数据的质量知识、基于MBD的质量规范和标准为基础支撑,实现覆盖飞机制造全过程、全方位的质量监督管理,实现一站式登陆管理与服务。通过管控平台系统,完成质量管理平台中各类信息的有机集成,以满足单机质量档案管理及质量管理体系的综合评价,实现对产品全寿命周期的质量管理与控制。既有质量体系管理、质量综合管理、数字测量信息管理、无损检测信息管理、产品质量信息(如5类单据、更改信息等)等,更重要和关键的是要管理和控制过程信息和信息形成的过程,实现基于MBD的飞机形成过程的质量管理和控制、基于MBD的飞机质量过程监督和控制;还重点包括工艺技术文件编制过程的质量控制和可操作性验证、零件生产过程的在线检测和自动补偿、数字化装配生产线上的在线检测和调整、系统安装和调试过程中的数字化/集成化在线检测等。

基于模型的飞机研制过程质量管控可以用图2描述。

图2 基于模型的飞机研制过程质量管控系统Fig.2 Aircraft development process quality control system based on model

结束语

质量知识管理系统不能孤立运行,而应该与企业的质量管控系统有机集成,将质量知识的应用和创新融入到整个质量的管控和监督过程中。企业的质量管控系统也不能孤立运行,而应该与企业的产品数据管理、企业资源计划管理、协同制造等系统有机集成,使得质量工作与飞机制造的工艺技术、生产、管理过程融合和协同,从而才能使得飞机制造过程可控,保证飞机质量。

[1] 国家质量监督检验检疫总局. 卓越绩效评价准则: GB/T 19580-2012[S]. 北京: 中国标准出版社, 2012:1-10.

General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China. Criteria for performance excellence: GB/T 19580-2012[S].Beijing: Standards Press of China, 2012:1-10.

[2] 全国质量管理和质量保证标准化技术委员会. 质量管理体系要求: GB/T 19001-2008[S]. 北京: 中国标准出版社, 2008:1-22.

National Quality Management and Quality Assurance Standardization Technical Committee.Quality management systems-requirements: GB/T 19001-2008[S]. Beijing: Standards Press of China, 2008:1-22.

[3] 总装电子信息产业基础部, 国防科技工业局科技与质量司. 质量管理体系要求:GJB 9001B-2009[S]. 北京:中国人民解放军总装备部, 2009:1-41.

General Assembly Electronic Information Industry Base, Department of Science and Technology and Quality, National Defense Science and Technology Industry Bureau. Quality Management Systems-Requirements: GJB 9001B-2009[S]. Beijing: General Armament Department of the Chinese People’s Liberation Army, 2009:1-41.

[4] 国防科学技术工业委员会. 质量体系—生产、安装和服务质量保证模式: GJB/Z 9002-1996[S]. 北京:国防科学技术工业委员会, 1996.

Defense Science and Technology Industry Committee. Quality system-production,installation and service quality assurance model:GJB/Z 9002-1996[S]. Beijing: Commission of Science, Technology and Industry for National Defense, 1996.

[5] 张新国. 新科学管理[M]. 北京: 机械工业出版社, 2013.

ZHANG Xinguo. New scientific management[M]. Beijing: China Machine Press,2013.

[6] 王凯, 许建新, 王成, 等. 可定制的产品模型质量检查系统研究[J]. 航空制造技术, 2015(15):139-143.

WANG Kai, XU Jianxin, WANG Cheng,et al. Research on quality check system of customized product model[J]. Aeronautical Manufacturing Technology, 2015(15):139-143.

[7] 黄绍娟, 盛伯浩. 未来机床制造业发展探悉[J]. 航空制造技术, 2014(11):42-46.

HUANG Shaojuan, SHENG Bohao.Resolve of development of future machine tool manufacturing[J]. Aeronautical Manufacturing Technology, 2014(11):42-46.

[8] 何胜强. 大型飞机数字化装配技术与装备[M]. 北京: 航空工业出版社, 2013.

HE Shengqiang. Digital assembly technology and equipment for large aircraft[M]. Beijing:Aviation Industry Press, 2013.

[9] 宋利康, 郑堂介, 黄少华, 等. 飞机装配只能制造体系构建及关键技术[J]. 航空制造技术, 2015(13):40-45.

SONG Likang, ZHENG Tangjie, HUANG Shaohua, et al. Aircraft intelligent assembly manufacture system construction and its key technology[J]. Aeronautical Manufacturing Technology, 2015(13):40-45.

[10] 孙奕捷, 张元, 李敬. 航空器设计/制造单位故障、缺陷原因分析模型研究[J]. 航空制造技术, 2015(15):148-152.

ZHANG Yijie, ZHANG Yuan, LI Jing.Study on fault and defect cause analysis model for aircraft design and manufacturing organization[J].Aeronautical Manufacturing Technology,2015(15):148-152.

[11] 维克托·迈尔·舍恩伯格, 肯尼思·库克耶. 大数据时代[M]. 盛杨燕, 周涛, 译.杭州: 浙江人民出版社, 2013.

VICTOR M S, KENNETH K. Big data[M].SHENG Yangyan, ZHOU Tao, Trans. Hangzhou:Zhejiang People’s Publishing House, 2013.