基于MBD技术的设计制造并行协同新模式探索与实践

2016-05-30

(中航工业西安飞机分公司,西安 710089)

数字化制造技术在航空制造领域的应用越来越广泛,飞机的研发、制造方式也在发生很大的变化。新飞机工程全面应用MBD技术,采用多厂所异地协同的研制模式,为航空产业的跨越发展提供了难得的机遇。

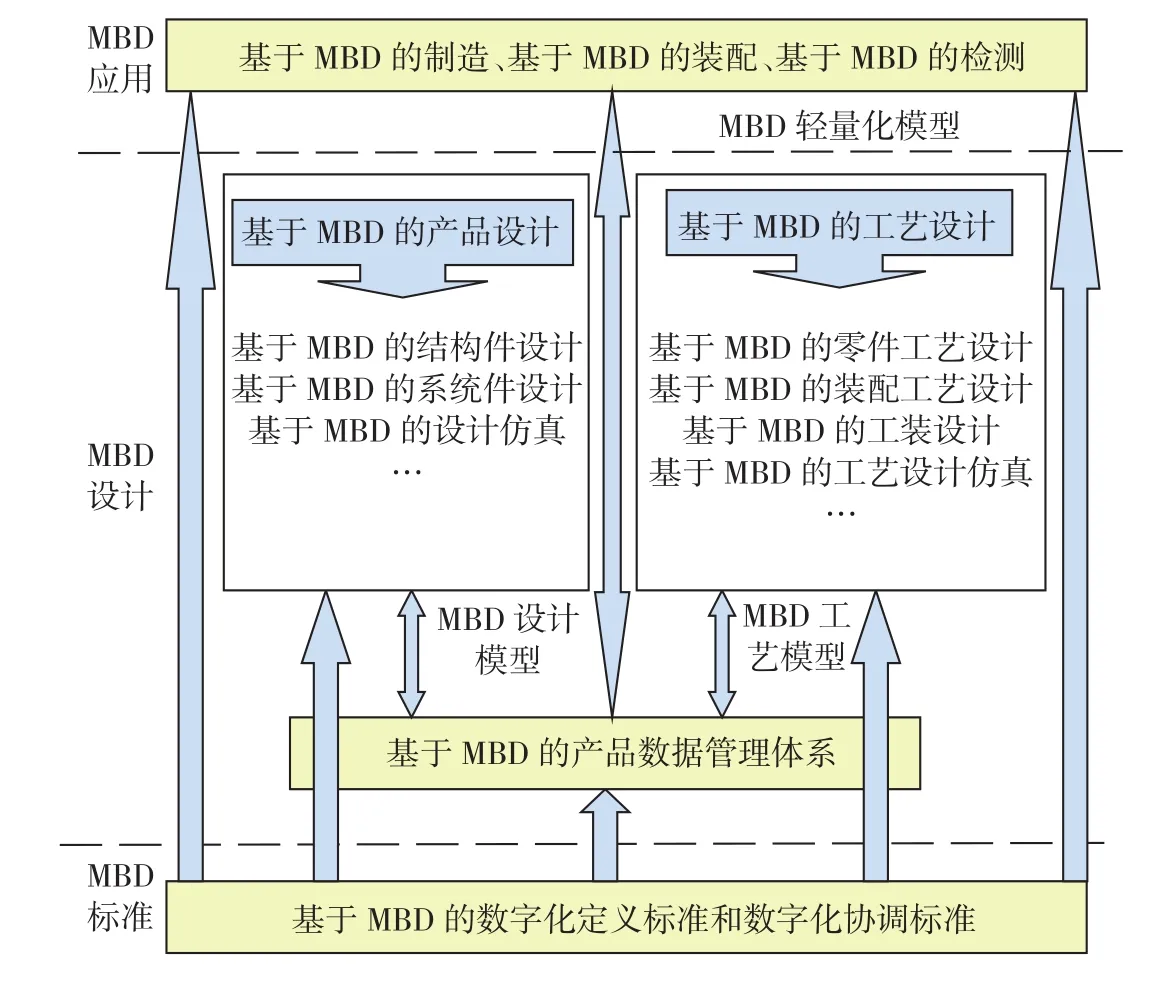

基于MBD 的数字化研制技术体系

MBD(Model-Based Definition)技术即基于模型的定义,该技术将三维设计信息、三维制造信息和产品管理信息共同定义到产品的三维数字化模型中[1-3],实现面向制造的设计。

基于MBD 的数字化研制技术体系如图1所示。在基于MBD 的数字化研制技术体系中,采用数字化三维实体模型完整地表达产品的全部信息,故MBD模型是产品制造过程中各环节需要执行的唯一标准。因而建立基于MBD的数字化定义标准和数字化协调标准是该体系的基础。在此基础上构建产品三维数字化设计模型和三维数字化工艺模型,基于MBD的产品设计和工艺设计是该体系的关键。基于MBD的制造技术、基于MBD的装配技术、基于MBD的检测技术是MBD技术应用的核心。

飞机研制中MBD应用优势

MBD技术使用以三维数字化模型为核心的设计制造信息传递模式,故MBD模型是产品制造过程中唯一的依据,零件加工、组部件装配、测量和检验等工作以此为基础展开。因此MBD技术能更准确、更直接地反映设计者的设计意图,同时打破了设计、制造壁垒,其设计、制造特征能够方便地被其他人员所理解[4]。基于MBD的数字化技术将成为新一代飞机研制的主流,这将促进数字化技术在飞机研制中的应用,为航空制造企业带来管理上和效率上的飞跃。应用优势体现在以下几个方面:

(1)提高设计制造效率,缩短研制周期。传统的产品研发模式是设计部门绘制二维工程图纸,将产品设计意图通过图纸和技术文件的形式传递给工艺部门,工艺部门依据设计图纸和技术文件表达的信息编制工艺规程,并通过工艺文件等资料将工艺信息传递给工装设计部门,工装设计部门依据工艺要求设计工装,并把工装设计信息通过图纸传递给制造部门。基于MBD的数字化技术应用以后,工艺、工装、制造和检验等专业技术人员提前介入设计阶段,在同一个产品模型上协同工作,并实现有效的沟通[5],为提高设计质量、缩短研制周期提供了组织保证。

(2)全面推动我国航空数字化设计技术跨越式发展。MBD是一种超越二维工程图实现产品数字化定义的新方法,将传统的二维设计转化为全三维设计,设计意图直观表现,可直接应用于后续的仿真与分析,简化分析建模,减少数据转换,保证设计数据唯一性,提高制造效率和产品质量,是飞机数字化技术应用的基础[6]。基于MBD的三维数字化协调建模、三维工艺仿真设计、三维虚拟装配等技术将成为飞机研制的新方式,在降低研制成本、提高研制速度方面发挥更大的优势[7]。

(3)提高信息传递的准确性及可读性。产品设计需要反复修改,不断优化,所以产品版本会伴随设计过程的进行而发生动态变化。基于MBD的数字化产品技术状态管理、数据管理体系能实现对动态数据的有效管理,能提高信息传递的准确性,同时也大大提高了信息传递的效率,使使用者能够更加直观、准确地获取生产检验的信息[8]。

(4)为飞机设计、制造过程的流程设计奠定基础。正是MBD技术具有强大的数据规划能力,使得基于MBD技术的飞机研制更加方便利用信息化手段实施流程管理,基于流程开展飞机研制工作,使得飞机研制过程规范、可控。

图1 基于MBD的数字化研制技术体系Fig.1 Digital development technology system based on MBD

基于MBD的数字化技术在大飞机研制中的应用与实施

大飞机的研制应用并行工程,采用的是各单位协同合作的设计制造方式。大飞机项目研制时间紧、技术攻关任务艰巨 ,为保证该项目的顺利完成,在设计和制造过程中,要求建立全面的数字化设计和制造体系,并强调MBD技术的在设计、制造过程中的实际应用[9-10]。

1 主要关键技术

(1)基于MBD的数字化异地协同设计技术。协同设计是一种高质量、高效率的产品设计方法,处在不同地域的同一个项目组里的设计、制造人员在统一的网络平台上,分别承担各自的设计任务,并行交互地开展设计工作,共同完成设计目标。统一的网络协同平台的建立是开展数字化异地协同设计的基础。

(2)基于MBD的数字化工艺设计技术。基于MBD数字化工艺设计技术是MBD技术应用的关键。飞机零部件结构复杂,工艺特殊,由三维工艺数模和详细的工艺方案生成工序数模是目前工艺设计的难点。

(3)基于MBD的数字化产品技术状态管理、数据管理技术。产品设计需要反复修改,不断优化,所以产品版本会伴随设计过程的进行而发生动态变化。基于MBD的数字化产品技术状态管理、数据管理体系要能实现对动态数据的有效管理。

(4)三维模型属性与二维图签自动关联生成技术。传统的产品研发模式是设计部门绘制二维工程图纸,将产品设计意图通过图纸和技术文件的形式传递给工艺部门,工艺部门依据设计图纸和技术文件表达的信息编制工艺规程,并通过工艺文件等资料将工艺信息传递给工装设计部门,工装设计部门依据工艺要求设计工装,并把工装设计信息通过图纸传递给制造部门。基于MBD的数字化技术应用以后,审签过程由二维图纸的审查转变为基于模型的三维数模的审查,因而需要开展三维模型属性与二维图签自动关联生成技术的研究。

2 技术攻关应用实践

2.1 软硬件环境建设

按照MBD技术要求对设计提出工艺、检验三维标注信息需求,进行三维标注的数模工艺、检验、信息补充定义,开展设计制造协同并行工作。

2.2 总体规划

进行制度规范建设文件、人员培训、产品检测验收方案总体规划。具体包含以下工作: (1)分析MBD技术条件下工艺技术管理总体框架及管理要求,明确工艺系统技术管理规范项目; (2)分析装配指令(AO)与制造指令(FO)的编制及管理要求,研究设计模型信息提取方法;(3)分析产品技术状态管理、构型管理要求; (4)分析数模及技术文件的接收、发放等数据管理要求;(5)研究三维模型属性定义技术、属性提取技术、对象定位技术以及二维图纸打印布局技术; (6)明确产品检查验收、过程控制管理制度及相关体系文件; (7)组织对工艺、检验、生产等相关人员进行MBD 技术培训。

2.3 应用实施

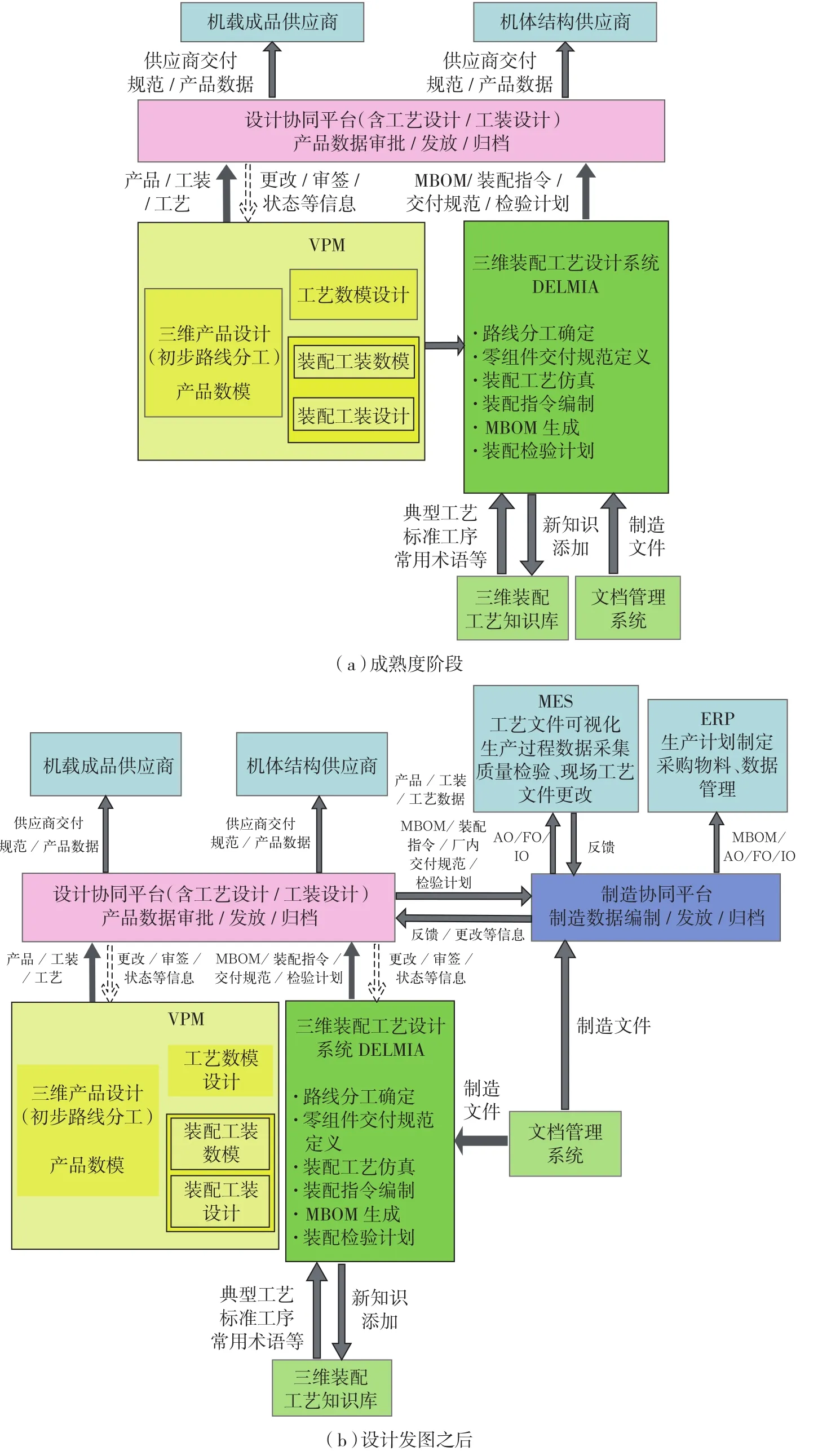

MBD 技术在大飞机研制中的应用,具体包含以下内容:(1)软、硬件环境建设实施完成,配套到位; (2)完成协同平台建设、CAPP系统开发,如图2所示; (3)选取典型部件完成协同平台系统运行测试; (4)完成制造数据管理、检验计划编制、CAPP系统运行测试; (5)完成大飞机典型部件制造、装配完整流程; (6)完成管理规范体系文件编制及在飞机研制中的应用,并形成制造、检验技术体系和数据管理、标准规范体系(图3)。

图2 设计制造之间的产品设计协同Fig.2 Product design collaboration of design & manufacturing

图3 机械产品三维数字化设计与管理标准体系框架Fig.3 Framework of 3D digital design and management standard system for mechanical products

飞机设计、制造协同现状及分析

近几年,MBD技术的应用使得飞机研制串行的工作模式向设计、制造协同并行的工作模式转变,便利了多厂所联合研制模式的推进,大大缩短了飞机研制周期。技术上,设计阶段实施了成熟度管理理念,工艺基于成熟度提前开展了相关工艺准备工作,采购订单提前下达、工装制造提前进行;管理上,采用一所多厂联合研制,基本实现了主制造商管控、多家供应商集优势技术、设施及设备资源参与研制的协同模式。

目前正在生产的飞机虽然采用了设计、制造一体化协同的研制模式,但仍然存在很大不足,主要体现在以下两个方面。

(1)设计、制造并行的深度不够。虽然工艺参与到了设计环节中,但由于设计、制造没有形成有机的整体,缺少统一的调度、协调,所以设计、制造的工作相对独立,且工艺参与的过程中,零件制造单位和装配单位缺乏统一协调,因此设计并未实现真正意义上面向制造的设计。工艺准备仍在设计正式发图后反复修改,存在的较大采购风险、工装制造投入风险等增加研制成本、阻碍飞机研制的不利因素。

(2)一所多厂的联合并行程度不够。尽管在新机研制中进行了主制造商、机体制造商的工作分工,只是实现了项目的集中管控,但在技术层面上仍然是相对独立的,并未达到技术的集中管控,因此在技术要求、质量控制、成本控制等方面并未达到真正的统一、协调控制。

以上问题的存在影响了设计、制造一体化协同的深度和广度,究其原因是各自的工作相对独立,没有制定合理的流程进行流程驱动,缺乏有机的团队组织进行统一管控协调及决策执行。

基于流程驱动的设计、制造一体化模式

借鉴波音、空客的先进设计、制造协同的理念,推行适用于飞机新机研制的新模式。近两年来,中航飞机西安飞机分公司与中航飞机研发中心倾力打造了设计、制造一体化平台,在飞机研制中建立了一套集中管控的管理体系,将新机研制的设计、制造一体化模式推向了深处。

(1)搭建设计、制造一体化平台,深度推进设计、制造并行。为深度推进设计、制造并行,中航飞机研发中心与西安飞机分公司联合搭建了设计、制造一体化平台,平台构建按飞机设计成熟度分别实施,既能满足设计成熟度阶段的严格并行,又能保障设计发图后的审签数据有效传递。平台业务构架如图4所示。

图4 设计、制造一体化平台业务构架Fig.4 Design and manufacturing integration platform business architecture

设计、制造共用设计协同平台及VPM系统,可实时开展设计、制造并行工作。并行协同工作阶段严格按照设计成熟度对设计转段的设计数模进行工艺评审,确保设计满足制造开展相关工作的要求。

在设计成熟度阶段,制造即可在VPM系统中完成相关工艺工作(如初步工艺路线的划分、工艺数据设计、工装数据设计),也可在工艺DELMIA系统中并行开展工艺准备工作,其中VPM系统数据可实时向DELMIA系统中推送,工艺在DELMIA系统中实时修改工艺设计工作。

在设计发放审签数模后,工艺在DELMIA系统中只需对相关工艺工作进行校核、确认,达到设计发图时工艺准备工作也基本结束的目的,大大减少了工艺准备时间,极大缩短了飞机研制的准备周期。

(2)贯彻模块化思想,实现单一数据管理。飞机零件数量多,连接关系复杂,飞机数据基本是EBOM、PBOM、MBOM的管理模式。数据传递环节多,这不利于数据传递的及时性、准确性、完整性,也给制造数据和设计数据的符合性校核带来了很大的难度。贯彻模块化思想后,设计数据完全参照飞机的实际装配占位、装配流程进行划分,制造环节避免了工艺组合件的产生。对设计系统改进后,工艺路线分工人员直接在设计EBOM上进行零组件及部件的制造分工划分,从而取消了PBOM。

另外由于设计模块和飞机的实际装配流程高度吻合,工艺只需基于设计EBOM进行相关的工艺设计工作,基本不对设计EBOM数据进行调整,减少了工艺对设计数据的组合。取消了PBOM、工艺组合件,达到了制造数据与设计数据的统一,也就达到了单一数据源管理的目的。

表1 IPT人员组成及职责分工

(3)搭建强有力的研发组织团队,明确责任。某飞机作为一项全新设计的飞机型号,实行高度并行的产品研发及多机体供应商生产模式,通过信息技术、网络技术及数字化技术,采取基于MBD的产品设计、制造方法,采用以数字量为主的数字化协调、制造与管理技术,以实现低成本、大批量全球销售的目的。为确保飞机研发工作的高质量、高效率,保证整个型号的技术协调管控能力,保障产品联合定义和现场研制工作的顺利开展,项目成立设计、制造IPT工作团队,全面负责飞机研发过程中的设计、制造技术工作。其组织架构图及分工如图5所示,人员组成及职责分工如表1所示。

另外,西飞公司作为主制造商,IPT中又按部件设立了主任师、主管师,其中主任师全权负责该部件的技术、质量等相关工作,主管师辅助具体执行,既能保障并行协同工作进度,又能保障协同工作质量。

结束语

随着MBD技术在实际生产中的深入应用,MBD技术环境下的三维数字化制造技术管理体系基本建立,飞机数字化设计、制造应用的一体化模式基本实现。随着数据平台技术、PDM 技术、数据成熟度定义技术、协同设计技术、模拟和仿真技术、业务流程再造(BPR)、全面质量管理(TQC)、供应链管理(SCM)、学习型组织、精益生产、敏捷制造等先进技术和管理理念的成熟应用,设计制造并行协同的研制新模式必将促进飞机研制能力的大幅提升。

[1] 安鲁陵,金霞. 基于三维模型定义技术应用的思考[J]. 航空制造技术,2011(12):45-47.

AN Luling, JIN Xia. Application of model based definition in aircraft development[J].Aeronautical Manufacturing Technology,2011(12):45-47.

[2] 雷宝, 郭敏骁, 贺韡. MBD技术在飞机研制中的应用及其给质量监督工作带来的挑战和思考[J]. 航空制造技术, 2013(3):62-64.

LEI Bao, GUO Minxiao, HE Wei.Application of MBD in aircraft research and challenge for quality monitoring work[J].Aeronautical Manufacturing Technology,2013(3):62-64.

[3] 石秀芬. 基于模型定义技术(MBD技术)的分析研究[J]. 机械管理开发,2013(3):45-46.

SHI Xiufen. Research on model based definition[J]. Mechanical Management and Development, 2013(3):45-46.

[4] 冯潼能, 王铮阳, 宋娅. MBD 技术在协同设计制造中的应用[J]. 航空制造技术,2010(18):64-67.

FENG Tongneng, WANG Zhengyang, SONG Ya. Application of MBD in collaborative design and manufacturing[J]. Aeronautical Manufacturing Technology, 2010(18):64-67.

[5] 潘康华. 基于MBD的机械产品三维设计标准关键技术与应用研究[D]. 北京: 机械科学研究总院, 2012.

PAN Kanghua. Researched on key technologies and application of the MBD-based three-dimensional design standards for mechanical products[D]. Beijing: China Academy of Machinery Science & Technology, 2012.

[6] 刘俊堂. 全三维飞机设计技术及其应用[J]. 航空制造技术, 2010(18):68-70.

LIU Juntang. Full three dimensional design technology and application in aircraft[J].Aeronautical Manufacturing Technology,2010(18):68-70.

[7] 余志强, 陈嵩, 孙炜, 等. 基于MBD的三维数模在飞机制造过程中的应用[J]. 航空制造技术, 2009(25):82-85.

YU Zhiqiang, CHEN Song, SUN Wei, et al.Application of MBD-based three-dimensional module in aircraft manufacturing[J]. Aeronautical Manufacturing Technology, 2009(25):82-85.

[8] 卢鹄, 肖清明, 李汝鹏, 等. C919大型客机的协同数字化工艺设计[J]. 航空制造技术, 2011(13):26-30.

LU Hu, XIAO Qingming, LI Rupeng, et al. Collaborative and digital process design for C919[J]. Aeronautical Manufacturing Technology,2011(13):26-30.

[9] 周养萍, 亓江文. MBD技术在大飞机研制中的应用实施方法[J]. 机械设计与制造工程, 2013(12):24-27.

ZHOU Yangping, QI Jiangwen. Application and implementation of MBD technology for large transport airplane development[J]. Machine Design and Manufacturing Engineering,2013(12):24-27.

[10] 刘雅星. 飞机并行协同研制模式与支撑技术探索[J]. 航空制造技术,2010(18):77-80.

LIU Yaxing. Study on aircraft concurrent and collaborative design and support technology[J]. Aeronautical Manufacturing Technology, 2010(18):77-80.