飞机设计中的数字样机技术

2016-05-30郑党党张志国刘俊堂

郑党党,张志国,刘俊堂

(1.中航工业第一飞机设计研究院,西安 710089;2.中国国际工程咨询公司,西安 710089)

随着计算机技术的发展,数字化技术的应用越来越广泛,各类计算机辅助技术(CAX)在产品设计中发挥着越来越重要的作用。随着数字化技术应用的不断深入,产品设计正在由以CAX工具单点应用为核心的“设计数字化”向以数字样机(Digital Mock-Up,DMU)为核心的“数字化设计”转变,数字样机技术成为当前国内外研究的热点[1]。

数字样机技术的产生与发展

1 虚拟产品开发与数字样机

20世纪80年代到90年代,计算机技术的飞速发展推动了数字化技术在飞机等复杂产品研制中的快速应用。波音公司在波音777研制中引入虚拟产品开发技术(Virtual Product Development,VPD),采用数字化手段研制出世界上第一架“无纸客机”,其中设计、装配、性能评价与分析大量采用了数字化技术,使得研发周期大大缩短、研发成本显著降低,确保了最终产品一次接装成功[2]。

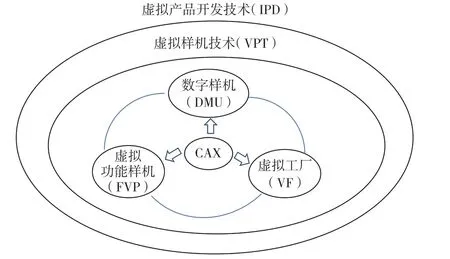

虚拟产品开发过程的核心技术是虚拟样机技术(Virtual Prototyping Technology,VPT),即利用构建在计算机上、具有相当功能真实度的原型系统代替物理样机,对其候选设计的各种特性进行测试和评价的一种综合性技术。按照美国国防部建模和仿真办公室(DMSO)的定义,虚拟样机技术包括数字样机、虚拟功能样机(Functional Virtual Prototyping,FVP)和虚拟工厂(Virtual Factory,VF)3个方面[3]。

·数字样机,主要用于面向制造的设计,用于快速评估组成产品的全部三维实体模型装配件的形态特性和装配性能;

·虚拟功能样机,对应于产品分析过程,用于评价已装配系统整体上的功能和操作性能;

·虚拟工厂,对应于产品制造过程,用于评价产品的制造性能。

从研制流程上看,数字样机技术处于研制上游,是整个虚拟样机技术的基础和核心(图1)。

2 数字样机技术及其发展

国家标准GB/T 26100-2010《机械产品数字样机通用要求》给出了数字样机的定义:数字样机是对产品整机或具有独立功能的子系统的数字化描述,这种描述不仅反映了产品对象的几何属性,还反映了产品对象的功能和性能[4]。

数字样机有不同的分类方法,按照产品完整性分为全机样机和子系统样机;按照数字样机研制流程或生命流程阶段分为一级样机、二级样机和三级样机,其中一级样机主要面向方案设计,二级样机主要面向详细初步设计,三级样机主要面向详细设计和试制[5-6]。

相对于CAX等单点数字化技术,数字样机技术从系统的层面考虑产品研制过程的数字化应用问题,是一项跨学科综合性技术,其内涵和外延也随着数字化技术应用的深化而不断拓展。数字样机技术的应用可追溯到波音777研制中,波音公司采用数字化技术构建了包含300万个零件的波音777数字样机模型,用以取代制造物理样机,并基于数字样机进行零件装配干涉预检查和可达性、可维护性的仿真,使得设计工程师和制造工程师可以基于数字样机开展并行工程,把飞机在制造、装配和飞行过程中可能出现的问题尽量解决在制造前、装配前和试飞前[7]。中航工业西安飞机设计研究所率先在国内飞机研制中采用数字样机技术,实现了三维外形建模、三维结构设计、结构件和主要飞机系统件的预装配,最终建立了5万多个零组件、43万标准件的全机数字样机,随后在大飞机研制中将数字样机技术应用推向了更高的水平,实现了全三维并行协同研制[8]。

早期的数字样机主要基于CAD技术描述产品的几何结构及其相关的非几何信息(设计尺寸、工艺、制造信息等),可用于设计检查和预装配分析,随后发展到运动机构分析、人机功效分析等高级应用。近年来,随着CAE技术应用的不断深入,数字样机技术逐渐向反映产品功能和性能的方向发展。达索公司提出了功能数字样机的概念(Functional Digital Mock-Up,FDMU),用于拓展传统DMU的应用,主要支撑需求与功能分析、系统架构设计与综合性能仿真等。欧盟联合包括空客、德宇航在内的50多家企业和研发机构发起CRESCENDO项目,进行性能数字飞机(Behavioural Digital Aircraft,BDA)技术研究,解决飞机能量综合优化问题[9]。

基于数字样机的飞机设计流程

数字样机的核心特征是研制过程的数字化,不仅表现在设计模型等信息表达方式的数字化,而且从根本上改变了传统设计流程。

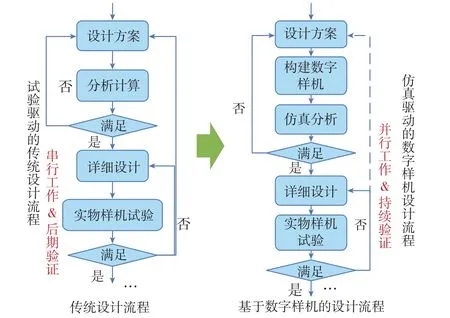

本文从飞机研制的设计过程对传统设计流程和基于数字样机的设计流程进行对比分析,具体如图2所示。

在传统的设计流程中,方案设计完成后往往通过简单的分析计算对方案进行评估,虽然部分子系统或者核心部件也会进行原理性试验,但是无法从整体上对方案进行评估,随后便转入详细设计,最终通过物理样机试验进行产品功能和性能的验证。

图1 虚拟样机与数字样机的关系Fig.1 Relationship of VP and DMU

图2 数字样机技术对设计流程的改变Fig.2 Change of the design process due to the DMU technology

在基于数字样机的设计流程中,方案设计完成后需要构建多学科数字样机,基于建模与仿真技术进行方案的早期评估和综合性验证,并根据仿真验证结果对方案进行优化,随后再转入详细设计。

传统的设计流程是一种试验驱动的设计过程,其典型特征是串行工作和后期验证,由于设计人员基于独立的模型开展设计,设计数据难以共享,多专业难以有效协同;各设计阶段内部的验证不足,主要依赖后期的物理试验进行验证,容易造成跨阶段的更改和设计迭代,最终给研制成本和周期带来很大的挑战。基于数字样机的设计流程是一种仿真驱动的设计过程,其典型特征是并行工程和持续验证,由于设计人员基于统一的全机数字样机开展在线设计,实现了设计数据的实时共享和成熟度控制下的多专业协同;基于数字样机在方案设计、详细初步设计和详细设计等不同阶段可以进行持续的仿真验证,将设计缺陷消除在各个设计阶段内部,极大减少后期的物理试验,消除跨阶段的更改和设计迭代,从而达到飞机研制缩周期、降成本的要求。

飞机设计中的“两类三级样机”

数字样机技术体系在工程实践过程中不断发展,为了更好地推进数字样机技术与飞机设计业务过程的深度融合,中航工业西安飞机设计研究所从功能和应用的角度对数字样机进行了细分,提出了飞机设计中的“两类三级样机”,即几何样机和性能样机,如图3所示。

几何样机主要以CAD技术为核心,从组成结构的视角描述产品的几何特征及其相关的制造信息,用于支撑数字化设计主流程,按照研制阶段划分为一级几何样机、二级几何样机和三级几何样机。

性能样机主要以CAE技术为核心,从功能和性能的视角描述产品的多学科性能,用于支撑分析仿真辅流程,按照研制阶段划分为一级性能样机、二级性能样机和三级性能样机。基于几何样机的飞机设计主流程和基于性能样机的飞机设计辅流程相辅相成、高度交叉,共同推动飞机设计向前推进。

1 几何样机

飞机数字化几何样机主要通过三维CAD技术描述产品的几何特征及相关的非几何信息,如拓扑结构、几何尺寸、空间位置及其他制造属性等,可用于产品的设计协调、干涉检查、虚拟装配和展示等。

(1)一级几何样机。

一级几何样机面向概念设计和初步设计,主要支撑多方案的并行设计,包括总体骨架模型定义、总体布置、外形设计和初步的结构布置设计等过程。一级几何样机,通过成熟度控制方案的并行设计,通过建立可配置的方案控制单元实现全机方案的配置管理。例如,在总体方案设计中,往往基于虚拟现实环境建立包含三维外形、总体和结构布置三维模型的一级几何样机沉浸式系统,在此基础上开展总体布置方案的可视化设计和分析验证。

(2)二级几何样机。

二级几何样机面向详细初步设计,主要支撑基于唯一优选方案的协调设计,包括结构骨架模型及布置设计、主要零部件设计、系统空间占位、设计内部的协调、设计与制造的协调以及供应商设备安装位置及接口的协调等。例如,在打样设计中,可以通过轻量化的二级几何样机取代传统的物理样机进行设计协调性检查,通过区域过滤和干涉检查、运动机构分析等方法快速发现系统设备与结构干涉等问题。

图3 飞机设计中的两类三级样机Fig.3 Two types of DMU at three phases in aircraft design

(3)三级几何样机。

三级几何样机面向详细设计及后续的工艺和生产试制,主要支撑面向制造的产品设计,包括结构零组件细节设计、管路联接件设计和线束设计等。三级样机充分考虑设计制造之间的并行,通过成熟度控制的工艺预审查和初步工艺路线定义,使得工艺设计和工装设计过程提前介入。例如,在工程研制阶段,基于三级几何样机开展总体、结构和系统之间的在线关联设计,同时可以基于设计模块开展工艺预审查和初步工艺路线定义。

2 性能样机

飞机数字化性能样机是借助相关的标准、规范、工具、流程和平台建立的,能够实现各专业在飞机研制各阶段进行整机、系统、分系统的性能定义、分析、评估、优化、交联和展示的数字化飞机。

(1)一级性能样机。

一级性能样机面向概念设计和初步设计,主要支撑整机及关键部件(系统)的性能定义、分析评估、多方案权衡以及多学科优化等,包括布置/布局优化、CFD计算、功能及安全性分析等。例如,通过总体、结构和强度专业性能样机模型和仿真流程的关联,开展多专业协同仿真;通过飞机系统架构和ICD对不同子系统原理模型进行虚拟集成,开展多系统架构级综合仿真验证,为子系统和设备技术指标的确定和系统方案整体最优提供支撑。

(2)二级性能样机。

二级性能样机面向详细初步设计,主要支撑各系统、分系统(零部件)的指标分配和性能分析,包括结构布置优化、复合材料分析优化、大部件有限元分析、系统功能级建模与仿真等。例如,基于二级性能样机,可以对各供应商交付的设备或子系统C型件模型进行虚拟集成,通过供应商联合仿真及时发现设计缺陷,并逐渐用交付的真实C型件柔性替换仿真模型,通过半实物仿真的方法不断逼近真实性能指标。

(3)三级性能样机。

三级性能样机面向详细设计及后续的工艺和生产试制,主要支撑各结构件的细节分析和参数优化、全机有限元分析、系统瞬态特性分析、装配工艺仿真、虚拟现实仿真等。例如,通过对供应商交付的设备或子系统S型件模型的虚拟集成可以构建三级性能样机,并开展全机多系统性能级虚拟集成验证,减少和简化后期的物理试验。

结束语

技术创新和工程实践相辅相成。从CAD、CAE到数字样机技术的每一次进步都带来了设计思想、设计流程和设计手段的进步,产生了显著的工程效益。随着数字样机技术与型号研制业务的深入融合,数字样机的内涵和外延也不断拓展,必将推动型号研制数字化应用水平迈上一个新的台阶。

[1] 郑晓曦, 孙国正. 虚拟样机系统[J].计算机工程与应用, 2005(1):25-28.

ZHENG Xiaoxi, SUN Guozheng. Virtual prototyping system[J]. Computer Engineering and Applications, 2005(1):25-28.

[2] 刘看旺. 全三维研制技术推动飞机研制体系变革[J]. 航空制造技术,2011(1/2):78-82.

LIU Kanwang. Full three-dimensional technology promotes revolution of aircraft development system[J]. Aeronautical Manufacturing Technology, 2011(1/2):78-82.

[3] 朱龙. 计算机辅助工程(CAE)技术的应用及其新发展[J]. 机械制造与自动化,2004(6):22-25.

ZHU Long. The new development and application of computer aided engineering[J].Machine Building & Automation, 2004(6):22-25.

[4] 杨鼎宁. 计算机辅助工程(CAE)及其发展[J]. 力学与实践, 2005(3):35-37.

YANG Dingning. The development of computer aided engineering[J]. Mechanics in Engineering, 2005(3):35-37.

[5] 高利, 迟毅林. 虚拟产品开发中的虚拟样机技术和数字样机技术[J]. 机械研究与应用, 2005(5):6-8.

GAO Li, CHI Yilin. Technologies of virtual prototyping and digital mock-up in virtual product development[J]. Mechanical Research &Application, 2005(5):6-8.

[6] 张毅, 刘琳娟. 虚拟样机技术支持研究[J]. 现代制造工程, 2002(10):19-22.

ZHANG Yi, LIU Linjuan. Research on supporting technologies of virtual prototyping[J].Modern Manufacturing Engineering,2002(10):19-22.

[7] 郑朔方, 王俊彪. 飞机数字样机研制规范化解决方案[J]. 航空制造技术,2003(9):63-65.

ZHENG Shuofang, WANG Junbiao. Solution of the standard system for development of airplane digital mock-up[J]. Aeronautical Manufacturing Technology, 2003(9):63-65.

[8] 宁振波. 数字样机在飞机设计中的应用[J]. 航空制造技术, 2002(10):20-21.

NING Zhenbo. Application of digital mock-up in aircraft design[J]. Aeronautical Manufacturing Technology, 2002(10):20-21.

[9] 郑党党. 飞机数字化性能样机技术及体系研究[J]. 航空科学与技术, 2015(5):18-21.

ZHENG Dangdang. Research on the technology and system of behavior digital mockup[J]. Aeronautical Manufacturing Technology,2015(5):18-21.