航空发动机机匣数控加工关键技术研究*

2016-05-30任军学田卫军姚倡锋刘智武

任军学,田卫军,姚倡锋,刘智武

(1.西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072;2. 中航工业西安航空发动机(集团)有限公司,西安 710124)

但是,机匣数控多轴铣削加工制造过程中的变形机理、规律以及机匣制造过程中的变形控制方法仍然是机匣加工中的关键性难题[3]。本课题组通过多年的航空发动机机匣数控加工实践与研究分析,在保证加工效率的前提下,总结提出了一套机匣的加工工艺方法,实践证明可以有效达到控制加工变形、提高生产效率的目的。该工艺方法也可以应用于类似薄壁零件的数控加工中,对航空发动机薄壁件的数控加工具有一定的实际意义。

发动机机匣种类与结构特点

1 发动机机匣分类

航空发动机的机匣一般可以根据设计结构、功能及材料进行划分[4]。

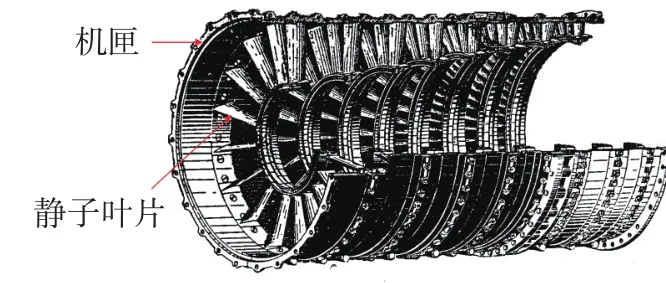

图1 航空发动机机匣结构Fig.1 Casing structure of aeroengine

机匣类零件如果按照设计结构可以分成两大类,即环形机匣和箱体机匣。环形机匣可以进一步分成整体环形机匣、对开环形机匣和带整流支板的环形机匣。其中,整体环形机匣,例如燃烧室机匣、涡轮机匣等;对开机匣,例如压气机机匣;带整流支板的机匣,例如进气机匣、中介机匣、扩散机匣等;箱体机匣,例如附件机匣、双速传动壳体。

机匣如果按功能进行分类,在涡喷发动机上,有进气处理机匣、低压压气机机匣、高压压气机机匣、燃烧室机匣、轴承机匣、涡轮机匣、加力燃烧室机匣、中央传动机匣、附件机匣等;在涡扇发动机上,与涡喷发动机上不同的机匣还有进气机匣、风扇机匣、中介机匣、涡轮后机匣、外涵机匣等。

机匣类零件按材料进行分类,现有铝合金、钛合金、耐高温合金、高强度钢、复合材料机匣等。例如:风扇机匣、附件机匣大多采用钛合金材料和铝合金材料;压气机机匣低压部分一般采用高强度钢材料,高压部分一般采用钛合金材料;涡轮机匣多采用镍基高温合金材料和高强度钢材料。

2 发动机机匣结构特点

随着航空发动机更新换代,发动机机匣的结构形式也越来越复杂。

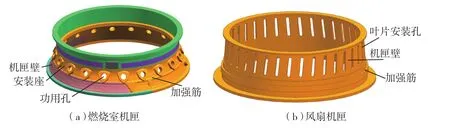

(1)整体式环形机匣结构特点:由机匣壁和前后安装边组成,一般为薄壁的圆锥体或圆柱状,壳体外表面有环形加强筋、环带、凸台;内表面有环形槽、圆柱环带及螺旋槽;圆柱环带上分布有圆周的斜孔;壳体壁上设有径向孔、异形孔及异性槽等,如图2所示。

中国共产党第十九次全国代表大会(简称党的十九大)于2017年10月18日至10月24日在北京召开,这是一场重要的大会,西方媒体对这场会议非常重视。 《每日电讯报》在报道“十九大会议”的过程中,往往会涉及习主席的某些思想。 在2017年10月15的新闻中,记者Connor介绍“十九大会议”即将召开,简单论述了“中国共产党全国代表大会”的历史,然后指出习近平主席将会在会议上作报告,总结近五年来的成绩,并阐述中国未来的发展政策。 记者Connor指出:“习主席第一任期内的政策很可能将会得到延续,其中包括注重国内的经济发展和政治稳定以及将北京打造成为一个世界的中心。”[1]

(2)对开式环形机匣结构特点:该类机匣一般带有纵向安装边,呈圆锥体或圆柱体状,内表面具有环形槽或T型槽及螺旋槽;外表面具有加强筋、支撑台、限位凸台、各种功能凸台和异性凸台;机匣壁上有安装孔、定位孔、通气孔、径向孔和异形孔等。

(3)带整流支板机匣结构特点:该类机匣有铸造结构和焊接结构,一般由外环、内环及空心整流支板组成。内外环壁较厚,设置有径向孔;内环端面有螺栓孔;外环上有定位孔、连接孔;外表面有安装座和平面等。

(4)箱体机匣结构特点:该类机匣结构外形复杂、壁薄、刚性差,壳体表面具有安装孔、平面、接合面、基准面、定位销孔、螺纹孔、油路孔等。毛坯多为砂型铸造镁合金。

从上述结构可以看出,机匣结构复杂,材料多为难加工材料,壁薄、局部结构刚性差,孔系、凸台、槽多,这些特点对机匣后序加工造成了很大困难。

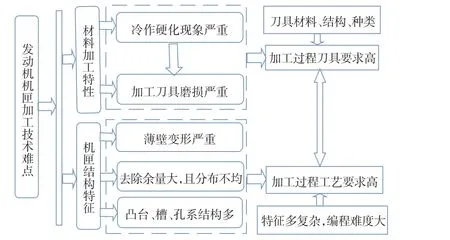

发动机机匣加工技术难点

机匣加工技术难点一方面体现在机匣材料本身难加工性上,另一方面是发动机机匣结构特点带来的难加工,如图3所示。

1 材料特性造成加工难点

发动机机匣一般选择的是难加工材料,材料方面难度主要体现在:采用不锈钢材料的机匣,在加工过程中,切削力一般比45#钢要高25%以上,切削温度也要高,加工过程容易出现黏附,刀具前刀面容易形成积屑瘤,由于材料塑性和韧性,加工表面会有撕扯现象。采用钛合金材料的机匣,切削加工过程中,切削变形系数接近于1,因此,在刀具前刀面滑动摩擦剧烈,造成刀具磨损严重,同时,切削温度要比45#钢高出一倍以上。由于材料化学活性大、亲和力强,易于产生表面硬化和黏刀现象。再次,钛合金弹性模量小,零件回弹量大,会加剧刀具后刀面的磨损。采用高温合金的机匣,切削力为一般钢材2~3倍,刀具磨损严重,易于形成扩散磨损和氧化磨损,加工硬化现象严重。由于材料导热系数低,切削热集中在刀尖附近,温度高。切屑由于高韧性,易于形成卷屑,不易清除。采用镁合金材料机匣,加工性相对较好,但细小切屑容易燃烧,另外加工过程氧化严重。

图2 某机匣结构特征Fig.2 Structural characteristics of a casing

图3 机匣加工技术难点Fig.3 Technical difficulties in casing processing

由上述过程可以看出,机匣材料造成加工技术难点主要体现在切削过程中切削力大、黏刀现象严重、刀具磨损剧烈、切削温度高及应力引起的变形大。

2 机匣结构造成加工难点

机匣结构复杂,腔槽周围分布很多特征岛屿、凸台、孔系、槽、筋等特征,壁薄并且变化剧烈,也造成了加工工艺上的难度[5]。就环形机匣而言,其毛坯成型方法主要有锻造毛坯、铸造毛坯和焊接毛坯,材料切除率达到70%以上,结构一般分为内外两部分,内部主要是涡轮叶片承载部分,因此,加工质量要求很高,加工精度达到±0.02mm。机匣外部连接的发动机附件系统包括油路、冷却、控制系统以及管路、泵体等。因此,复杂特征多、加工要求高,尤其位置精度要求高,造成对每一个特征,必须采用不同的加工方法。其次,沿着发动机轴向方向,前端的安装边、前槽等部分的法兰结构上分布着大量孔系,孔所在部位壁较薄,孔深小,加工中易变形。另外,由于前安装边是机匣的设计基准,又是重要的加工工艺基准。因此,对孔系的加工具有很高的尺寸精度和位置精度要求。最后,沿着轴向与燃烧室连接的机匣后端部位,除了法兰结构上具有复杂孔系外,沿着机匣加强筋部位周边还分布着放气孔,该类孔一般与发动机轴线成一定角度,这些特殊结构的异型孔加工难度很大。

在加工工艺上,除了结构复杂工艺难度大外,部分机匣采用的对开结构,若在加工过程中采用分散与组合加工相结合,会由此造成二次定位,影响加工一致性。因此,为了保证机匣装配体的使用功能,保证机匣加工要求,机匣加工质量必须通过复杂的工艺系统保证。其次,加工过程引起的变形问题也是机匣加工的另一个难点,按照常规工艺过程加工,总会出现沿着机匣腔槽边缘由外向内误差越来越大现象。而变形误差会引起后期发动机叶片工作的颤振,直接影响到整机的性能和使用寿命。

发动机机匣加工工艺策略

机匣作为航空发动机的关键部件之一,其制造质量的高低对航空发动机的整体性能有很大影响,而要解决机匣的制造难点,需要的是系统工程技术,它不仅涉及到刀具技术、材料技术、还与编程技术、管理技术等密切关联。本课题组通过多年实践总结,针对机匣的结构特点和工艺难点提出了一套针对机匣加工的优化工艺。

1 面向加工的机匣参数建模

机匣的参数建模需要根据具体机匣结构特征进行。首先需要进行机匣零件的结构特征分析,根据结构形状,结合加工特点及形体特征划分特征单元,并分解成基本的特征系。其次,根据建立的基本特征系之间的关联关系或者约束条件,建立关联表达式和特征分叉树。最后,分析各特征所依赖的基准关系及约束关系,在这些基础上确定形位尺寸加以数值约束,并由此创建机匣的机体特征,在机体特征上进一步创建附加特征。机匣是一个典型的回转壳体类零件,其基本特征就是截面回转特征,该截面可以采用参数化草图方式表达,因此,可以看做是主特征,见图4。而其余特征均是基于回转特征创建,可以看做是子特征。面向制造而言,主特征又包含了外形和内形特征系。外形特征系包含有安装边、回转壳体、台阶面等。其中回转特征系最为复杂,包含的结构特征最多。例如,在特征区域下,包含了安装孔特征系、腔槽特征系、凸台特征系等(图4(a))。这些特征系构成了最基本的加工制造单元,内形特征系包含了前安装边、后安装边和回转内腔特征系。前后安装边包含了机匣加工过程中最重要的加工基准特征。

图4 某燃烧室机匣特征结构Fig.4 Characteristic structure of a combustion chamber

通过具体的结构分析与特征分解、基准体系分析过程,以面向制造为单元建模,借助通用三维设计平台(例如UG、CATIA等)可以快速构建机匣类复杂回转壳体零件的参数化几何模型。

2 机匣工艺路线优化

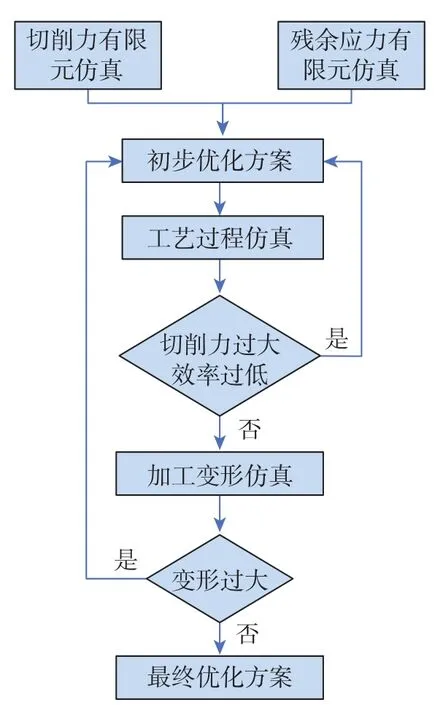

针对机匣加工过程中变形问题,课题组经过实践与研究总结,对工艺过程从初始毛坯到切削工艺参数进行了优化,如图5所示。

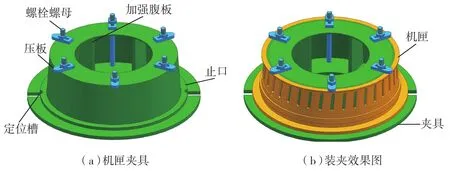

毛坯制备时,在保证考虑最大加工误差的情况下能够完成零件加工,同时应与机匣最终加工成形轮廓相近,这样既有利于切削加工,也能够节省材料。一般情况下,毛坯还应尽可能预留装夹位置。在装夹方式与基准选择上一般选用大、小端面及其外圆作为定位基准,夹紧力一般沿着轴向加载在安装边表面或者沿着径向加载在外圆上,这样可有效利用机匣自身结构,避免额外规划工艺凸台。针对机匣的典型结构,课题组以一种具有代表性的某燃烧室机匣为例,进行了机匣的夹具设计,其结构如图6所示。

机匣工艺路线制定基本原则就是:先基准后其他、先粗后精、先主后次、穿插进行、先面后孔,具体而言就是机匣的加工一般分为3个阶段:粗加工、半精加工和精加工[6]。粗加工阶段:主要去除各表面的大部分余量,对尺寸精度和表面精度要求不高。粗精加工区别对待,粗加工效率优先,精加工质量优先。半精加工阶段:去除热处理产生的变形,完成各次要表面的最后加工,给精加工奠定基础。精加工阶段:完成全部表面最终加工,并保证机匣的全部技术要求,特别是对主要表面的要求。在工艺制定时要兼顾加工精度与效率,合理分配加工余量。例如,本课题组针对某燃烧室机匣在工序分散原则基础上,对每一阶段的加工余量进行优化,以有利于零件的变形控制。原则是在保证零件具有装夹刚性和可控变形量内尽可能早地去除加工余量,甚至采用无余量。在工艺安排上除了遵循上述原则外,本课题组还采用Third Wave Systems公司的专业化有限元切削仿真软件AdvantEdge FEM对切削力的动态切削变化过程进行了预测,以切削力、切削温度为控制目标达到优化工艺切削参数,优化过程如图7所示。铣削时根据机匣尺寸及壁厚各阶段的加工余量分布大致如下:燃烧室机匣粗铣余量1~1.25mm,半精铣余量 0.2~0.5mm;风扇机匣粗车余量1~1.25mm,半精车余量0.2~0.3mm。最后,采用均匀对称加工余量分布和内外型对称切削方式,即指根据零件余量及走刀次数对加工顺序进行调整,使在同一工序内,内外型面交替加工直至最终尺寸。其目的就是促使初始残余应力逐步对称释放,从而减小残余应力变形。

经过实践与仿真对比,刀具参数在车削过程中一般选用半径为0.8mm或1.2mm的SECO刀片,这样既能保证加工质量,又能兼顾加工效率[7]。铣削加工时刀具一般选用整体硬质合金立铣刀、快速铣刀、插铣刀以及成形刀具。在切削参数选择方面,通过试验证明,切削深度对切削力影响最大,因此切削深度不宜选择过大,最后一刀时切削深度应取小值以减小弹性变形;另一方面为保证加工效率,应根据总加工余量值,切削深度应随加工刀数逐渐减小,并可适当提高进给量及主轴转速,但是进给量与切削速度对零件残余应力及零件表面质量影响显著,因此在最后一刀时应以降低进给量及主轴转速为宜。

本课题组实践证明,通过上述工艺路线的优化可以有效达到控制加工质量的目的。

图5 机匣工艺路线优化策略Fig.5 Optimization strategy of casing process route

图6 某燃烧室机匣装夹Fig.6 A combustion chamber casing clamp

图7 工艺优化过程Fig.7 Process optimization flow

3 机匣数控刀位轨迹优化

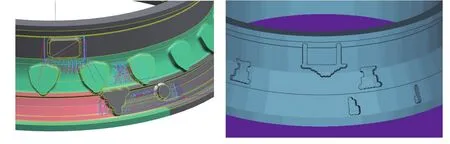

刀位轨迹在规划时,始终遵循在能够保证后续铣削加工应有余量的前提条件下,对于机匣回转面和凸台四周,尽可能多地在粗加工阶段去除余量,从而缩短加工工时,提高加工效率。例如,针对燃烧室机匣这类多岛屿复杂结构件可采用行切与环切相结合的方式进行插铣加工,如图8所示。为最大限度地去除毛坯,对凸台外围的区域采用等高行切法可改善插铣加工时因插铣深度不同引起的刀具磨损加剧问题,提高加工效率,降低加工成本;然后在内岛屿周围以凸台平面法向为刀轴矢量绕凸台插铣走刀。

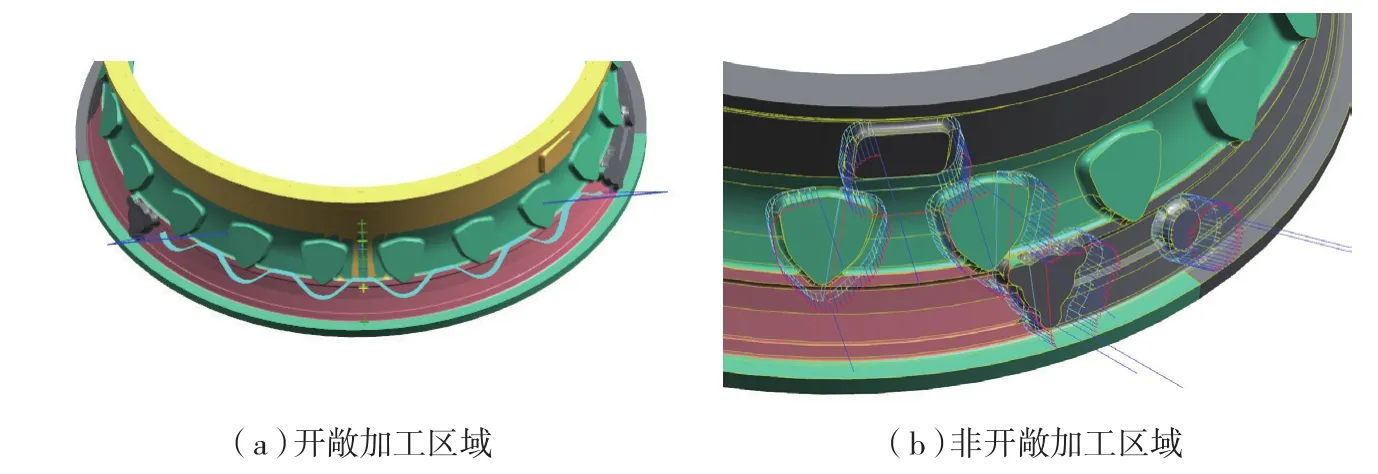

其次,本课题组还针对快速铣削方式,进行加工区域划分,如图9所示,构建了快速铣削刀轨导入机匣特征造型中,作为加工程序的控制曲线,将机匣选为检查面,在保证无干涉的情况下,生成了余量去除最多、效率最高的快速铣削开槽加工程序,并在凸台部位进行了清根加工。

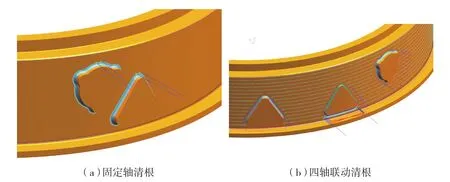

针对机匣凸台四周精铣及清根加工凸台周围的外圆面在机匣外形精铣中已铣削到位部分,只留凸台侧面余量2mm,采用和凸台定面法线同方向的固定刀轴方式,进行连续两刀的环切加工。为保证切入切出的平稳性,所有凸台精铣均采用圆弧进退刀方式进行加工。其次,采用外形结合凸台的铣削方式,将凸台周围的外圆铣削整合到外形铣削中,虽然增加了刀位轨迹的创建难度,但是减少了加工程序的数量,提高了加工效率,如图10(a)所示。再次,对于与凸台无依附关系的加强筋圆角及相邻轮毂面片之间的过渡圆角通常采用四轴联动加工,如图10(b)所示。对于发生干涉的区域,通过使用机匣表面刀具半径偏置面对刀位轨迹进行裁剪,保留非干涉轨迹,生成回转面铣削加工程序。通过上述刀位估计的优化极大提高了机匣的加工效率和加工质量。

图8 插铣加工刀位轨迹Fig.8 Machining tool path of plunge milling

图9 加工区域划分Fig.9 Division of machining region

图10 清根加工刀轴控制Fig.10 Control of Machining tool axis

结束语

航空发动机机匣空间结构形状较复杂,材料加工难度大,零件表面加工精度要求高。本文主要从目前多轴数控加工角度对机匣加工的技术难点和工艺路线进行了分析与总结。通过对机匣结构特征、数控加工难点,以及数控加工工艺策略3个方面对机匣的加工质量控制问题进行了分析阐述。实际生产证明,本文所提出的综合工艺方案合理可行,可以达到机匣零件预期的技术、质量与经济指标。同样该套工艺方案对类似薄壁零件的加工也具有一定的借鉴作用,有一定的推广价值。

[1] 马建宁, 张定华, 王增强, 等. 大型飞机用发动机的特点及关键制造技术[J]. 航空制造技术, 2008(13):56-60.

MA Jianning, ZHANG Dinghua, WANG Zengqiang, et al. Characteristics of aeroengine for large aircraft and its manufacturing technology[J].Aeronautical Manufacturing Technology,2008(13):56-60.

[2] 于志涌. 航空发动机机匣加工工艺探讨[J]. 科技创新与应用, 2013(17):103.

YU Zhiyong. Discussion on machining technology of aeroengine casing[J]. China New Technologies and Products, 2013(17):103.

[3] 任军学, 杨俊, 周金华, 等. 航空发动机机匣数控加工变形控制方法[J]. 航空制造技术, 2014(23/24):96-99.

REN Junxue, YANG Jun, ZHOU Jinhua,et al. Method of controlling deformation of aeroengine casing in NC machining[J].Aeronautical Manufacturing Technology,2014(23/24):96-99.

[4] 王聪梅. 机匣制造技术[M]. 科学出版社, 2002.

WANG Congmei. Casing manufacturing technology[M]. Beijing: Science Press, 2002.

[5] 薛亮, 赵芳亮, 申德国, 等. 高温合金薄壁机匣加工技术[J]. 科技传播,2014(8):206-207.

XUE Liang, ZHAO Fangliang, SHEN Deguo, et al. Processing technology of superalloy thin wall casing[J]. Public Communication of Science & Technology, 2014(8):206-207.

[6] 徐金梅. 大型薄壁机匣加工工艺研究[J]. 中国新技术新产品, 2012(18):118.

XU Jinmei. Study on processing technology of large thin wall casing[J]. China New Technologies and Products, 2012(18):118.

[7] 山高刀具(上海)有限公司. 航空发动机机匣加工解决方案[J]. 航空制造技术,2014(12):102-103.

Seco Tools (Shanghai) Co. Ltd. Solution for processing aeroengine casing[J]. Aeronautical Manufacturing Technology, 2014(12):102-103.