热电法在表征涡轮叶片渗铝硅层厚度中的应用

2016-05-30张海军赵秀梅段建刚

熊 瑛,张海军,赵秀梅,段建刚

(1.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043;2.中国人民解放军驻沈阳黎明公司军事代表室,沈阳 110043)

作为现代动力装置的各种燃气轮机,特别是航空发动机涡轮叶片,燃机的涡轮叶片,长期承受燃气腐蚀和高温的氧化,通常从表面开始破坏,解决这个问题的主要措施是在合金表面制备防护涂层[1],以增强发动机涡轮叶片服役过程中的耐腐蚀性。渗铝硅层由于有着良好的抗高温氧化、抗腐蚀和耐磨性能,广泛用于涡轮叶片的高温防腐。通常在涡轮叶片叶身表面渗入一定厚度的铝硅耐蚀层才能达到延长叶片使用寿命的目的,但是涡轮叶片位于发动机高温处,受高温气流的冲蚀,一定时间后渗铝硅层不可避免地都会有一定程度的减薄或局部脱落,失去对叶片的保护作用,故发动机到寿大修时,要求对分解下的涡轮叶片进行渗铝硅层厚度的检查工作,以期找到渗铝硅层不合要求的叶片重新进行渗铝硅处理,达到对叶片高温防护的要求。

热电法是利用材料的热电性质对不同材料进行区分[2],利用热电法可以很容易区分出来不同的金属,而渗铝硅层属于金属间化合物(半导体)[3],不同的渗铝硅层成分配比及厚度会影响热电材料高温区和低温区之间的电位差,导致热电检查结果发生很大的变化,因此弄清热电法在涡轮叶片渗铝硅层厚度表征中的应用规律,以便准确可靠地用热电法检查涡轮叶片渗铝硅层厚度,有非常重要的工程应用价值。

1 热电检测工作原理

热电性是金属及其合金的主要物理性能之一,它与材料的成份和组织有密切的关系。把两种不同的金属A与B连成一闭合回路(图1),若两个接触点处的温度T1和T2不同,则回路中将有一个电势E产生,近而产生热电流流动,这个热电现象称为热电效应。

热电检测的物理本质是:A与B两种金属互相接触时,它们之间要产生一个接触电势。造成电势的原因有两个:一是两个金属有不同的自由电子密度;二是两个金属的电子有不同的逸出功。

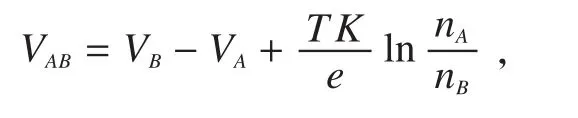

两种不同金属所产生的接触势V为:

式中,VA、VB分别为A及B两种金属的逸出电势;nA、nB分别为A与B金属的自由电子密度;K是波曼常数;T是绝对温度;e是电子的电荷。

图1 热电检测原理Fig.1 Principle of thermoelectric detection

2 试样的制作

试样制作应满足金相测量和热电法测量的要求,故选取工作300h的涡轮叶片和新品叶片作为试样原料,采用线切割的方法进行切割。为验证叶片的结构形状对热电法读数的影响,在试样切割前与切割后分别对同一位置进行热电测量,切割前后读数一致,说明切割后的试样可以取代真实叶片,通过试样得到的规律适用于真实叶片。最终依据试验方案制备3套试样为:(1)工作300h的涡轮叶片试样两组;(2)新品涡轮叶片试样3组;(3)工作300h后抛光再渗铝硅的叶片试样、工作300h叶片试样和工作300h抛光的叶片试样各一组。

3 试验与讨论

3.1 工作300h的涡轮叶片试样

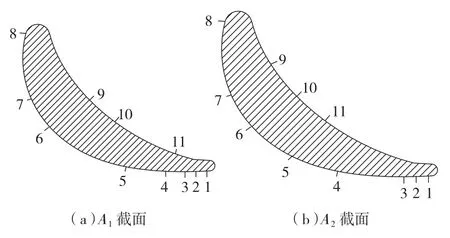

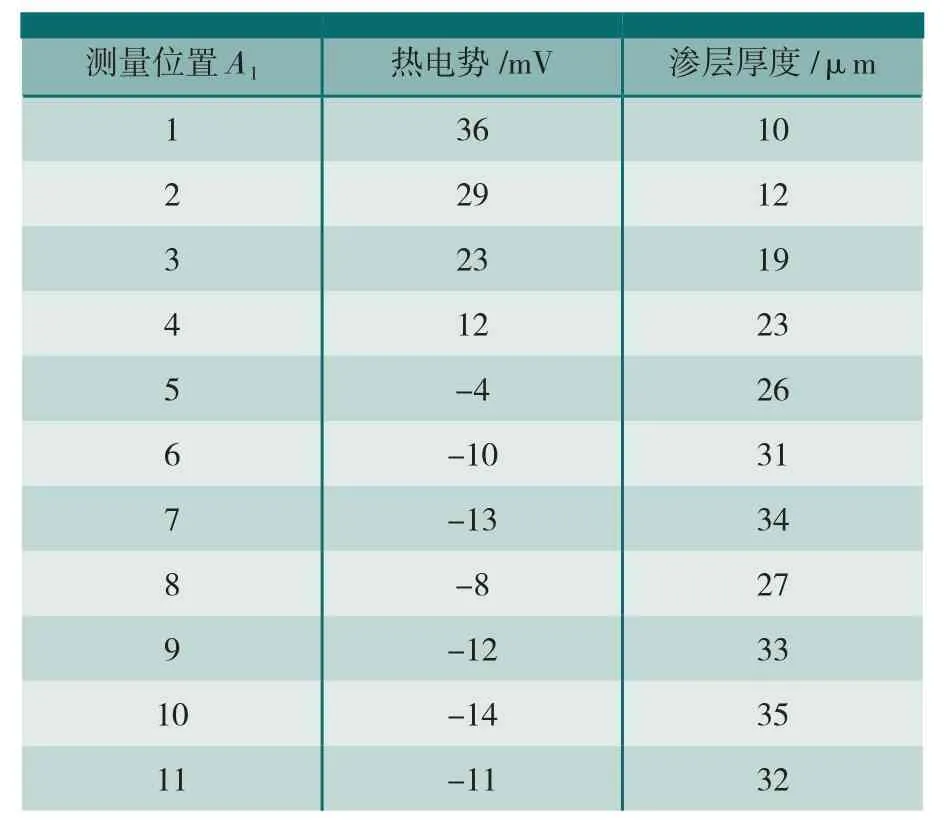

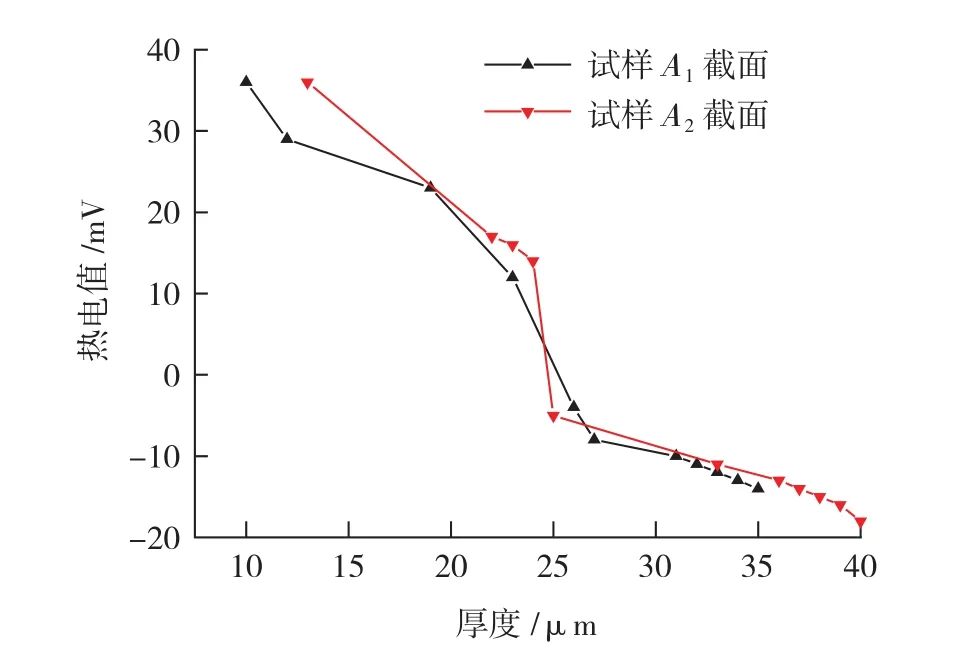

选取某蜡模号涡轮叶片切取2个截面A1、A2,每个截面各选取11个位置如图2所示,保持环境温度为25℃,热电测量时热端探头与测量位置成90°,对每个位置采用热电测量和金相测量一一对应的方法,得到11个位置处的热电势值与渗层厚度。A1截面的测量数据见表1,其中渗层厚度为金相读数后求平均值所得,绘制渗层厚度与热电势的变化规律曲线如图3所示。

3.2 新品涡轮叶片试样

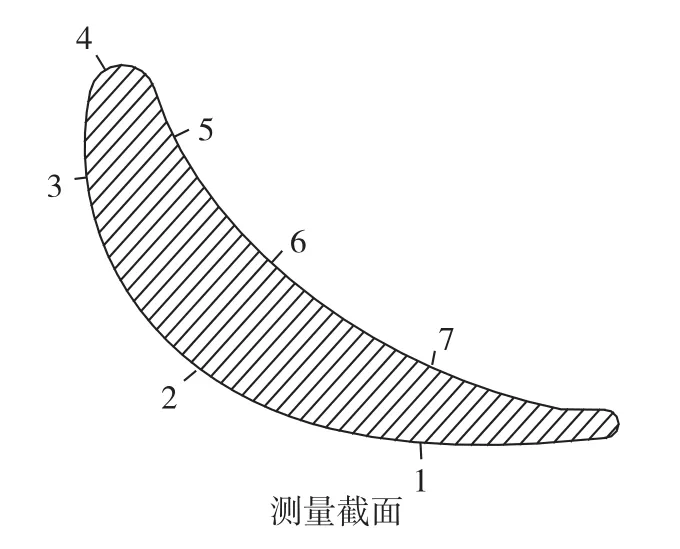

制作 3 片低压涡轮叶片C1、C2、C3,分别进行不同时间的渗铝硅处理,其中C1叶片渗铝硅时间为70min,C2叶片渗铝硅时间为80min,C3叶片渗铝硅时间为100min。将C1、C2、C3叶片解剖制作 3 组试样后,保持环境温度为25℃,热电测量时热端探头与测量位置成90°,对图4所示截面上7个位置采用热电测量与金相测量一一对应的方法,得到7个位置处的热电势值与渗层厚度,其中渗层厚度为金相读数后求平均值所得,绘制渗层厚度与热电势的变化规律曲线如图5所示。

图2 叶片测量位置选择示意图Fig.2 Sketch map of measurement position of blade

表1 叶片A1截面测量数据

图3 工作300h叶片渗层厚度与热电势的规律曲线Fig.3 Rule curve of thermoelectric potential and layer thickness of blade working 300 hours

图4 C1、C2、C3试样测量位置示意图Fig.4 Sketch map of measurement position of C1、C2、C3 samples

图5 新品叶片渗层厚度与热电势的规律曲线Fig.5 Rule curve of thermoelectric potential and layer thickness of new blade

3.3 3组不同状态下的叶片试样

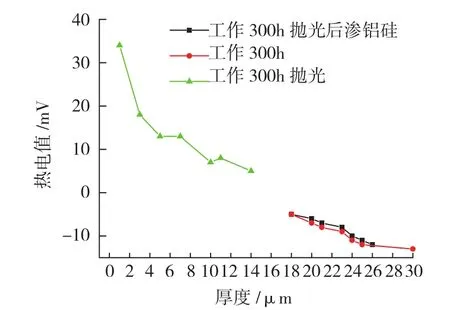

在工作300h后抛修再渗铝硅的叶片试样、工作300h叶片试样和工作300h抛光的叶片试样上各选取7个位置,如图6所示,保持环境温度为25℃,热电测量时热端探头与测量位置成90°,对每个位置采用热电测量与金相测量一一对应的方法,得到7个位置处的热电势值与渗层厚度,其中渗层厚度为金相读数后求平均值所得,绘制渗层厚度与热电势的变化规律曲线如图7所示。

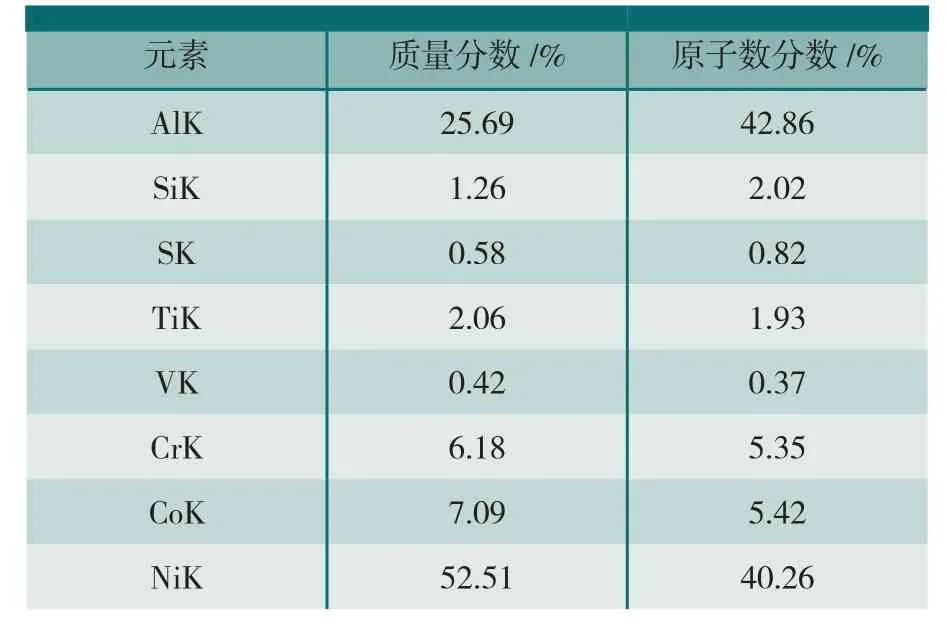

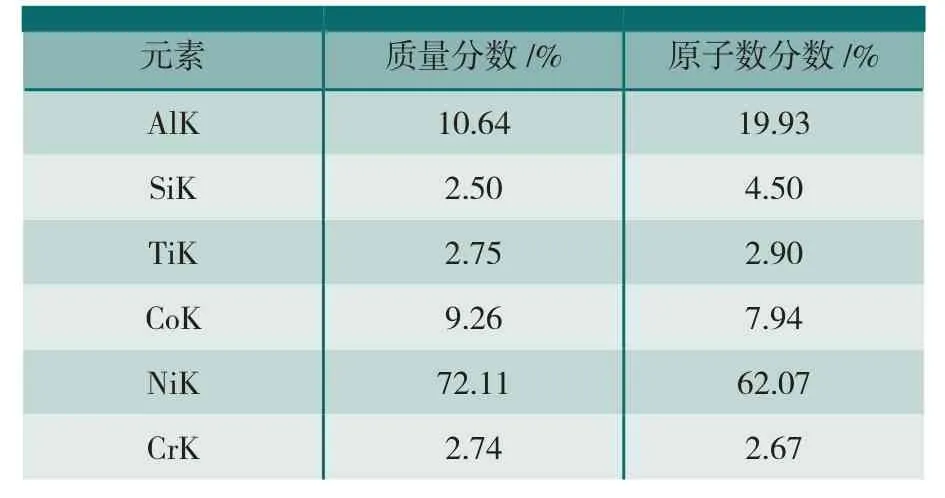

3.4 试样截面渗层观察试验及分析

将新品叶片试样与工作300h叶片试样在电镜下进行观察,并分别在渗层区域内外选择两个位置点进行能谱分析,新品叶片试样对应的能谱成分含量见表2、表3;工作300h叶片试样对应的能谱成分含量见表4、表5。可以看出渗铝硅层内层Al元素含量高于外层,内层Si元素含量高于外层,其他元素的含量为叶片基体与渗铝硅原料互扩散后引起的(主要元素为基体Ni元素),工作300h后Al元素有一定程度的下降。从渗铝硅层的成分可以看出,渗铝硅层基本上以金属间化合物为主,金属间化合物的热电性质与成分配比有关,不同的成分配比对应不同的渗铝硅层厚度,从图3、图5、图7得到的规律曲线可以看出渗层厚度越大,热电势值越小。

图6 3组不同状态下的叶片试样测量位置示意图Fig.6 Sketch map of measurement position of blade samples in 3 states

图7 3组不同状态下的叶片渗层厚度与热电势的规律曲线Fig.7 Rule curve of thermoelectric potential and layer thickness of blades in 3 states

表2 外层能谱成分含量(新品叶片)

表3 内层能谱成分含量(新品叶片)

表4 外层能谱成分含量(工作300h叶片)

表5 内层能谱成分含量(工作300h叶片)

3.5 热电法检测的影响因素

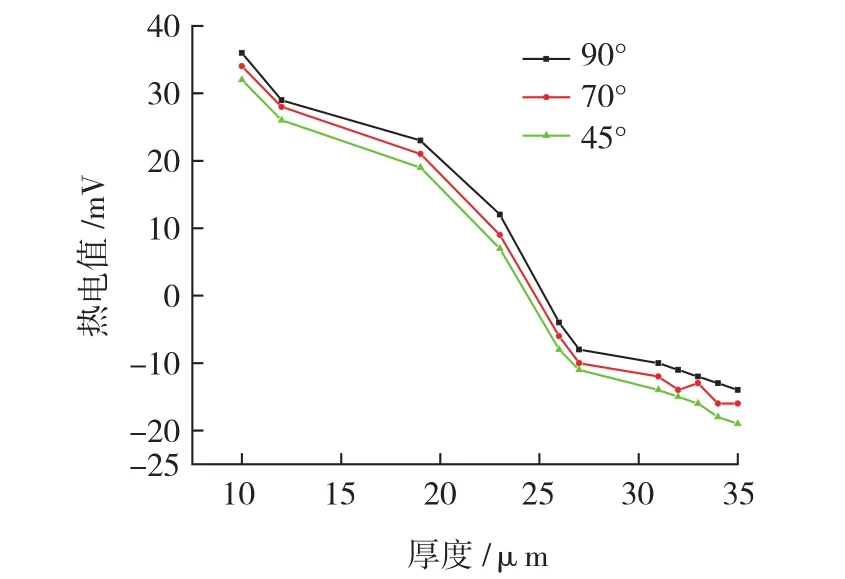

3.5.1 热端探头与检测位置角度变化的影响

热电法检测叶片表面渗铝硅层时,采用热端探头直接接触叶片进行检查,热端探头与叶片接触为面接触,当热端探头与叶片检测位置角度变化时,面接触的情况会发生变化,导致热电检测读数产生变化,进而带来检测误差。

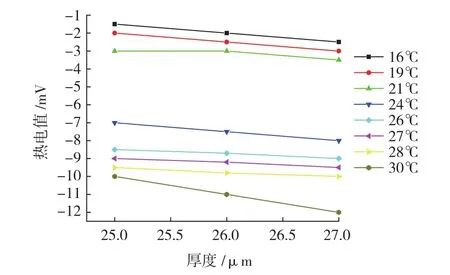

3.5.2 环境温度的影响

由于热电法本身是利用温度差形成的热电势来表征不同材料的热电性质,故环境温度对热电仪的准确读数影响较大。为验证环境温度对检测的影响,通过改变温度对同一试样的3个部位进行测量,得到温度变化对检测读数的影响如图8所示,可以看出随着温度升高热电检测读数减小。

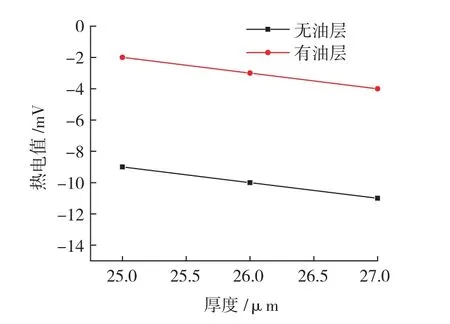

3.5.3 零件表面异物的影响

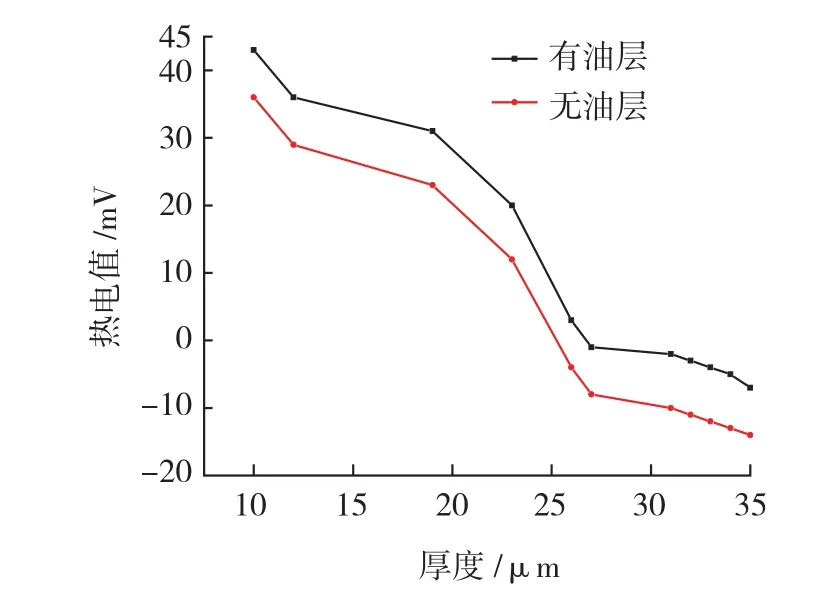

零件表面存在异物(譬如油层)会影响材料的热电性质从而影响热电检测结果,为了验证油层对热电检测读数的影响,对同一试样的3个部位分别在有油层和无油层情况下进行测量,得到油层对检测读数的影响如图9所示,可以看出有油层时热电检测读数变大。

3.6 热电法检测读数的误差分析

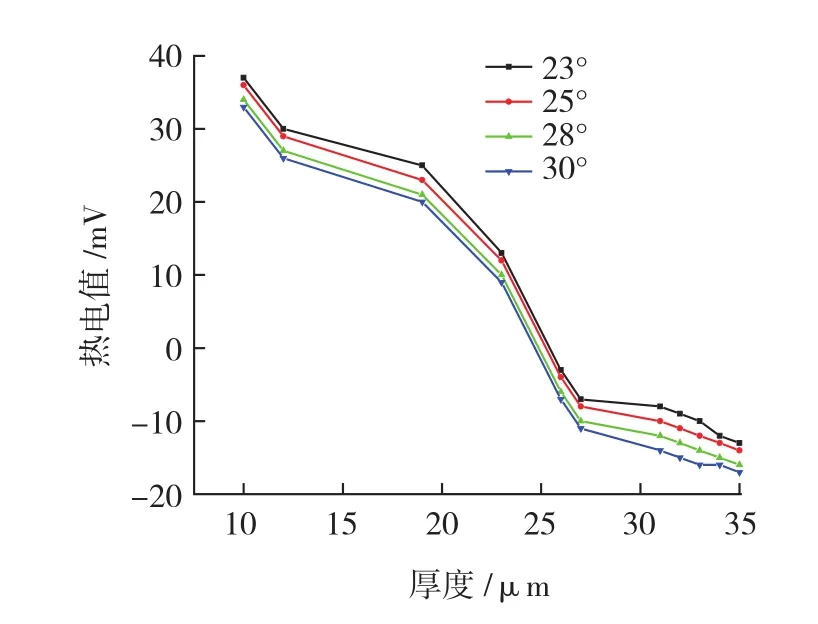

从热电法检测的影响因素来看,热电法检测读数的误差主要来源于3种原因:(1)热端探头与叶片检测位置的接触角度;(2)环境温度的波动;(3)表面异物的影响。为此选取叶片A1截面对热电法检测误差进行分析,主要进行3项试验:(1)保持环境温度为25℃,在热端探头与叶片测量位置分别成90°、70°、45°情况下进行热电测量,得到不同角度的热电势值,误差变化如图10 所示;(2)在环境温度分别为 23℃、25℃、28℃、30℃时保持热端探头接触面与叶片测量位置成90°进行热电测量,得到不同温度的热电势值,误差变化如图11所示;(3)在叶片表面有油层和无油层的情况下,在环境温度为25℃时,保持热端探头接触面与叶片测量位置成90°进行热电测量,得到不同表面情况下的热电势值,误差变化如图12所示。

图8 环境温度对热电仪读数的影响Fig.8 Influence of environment temperature on thermoelectric reading

图9 油层对热电仪读数的影响(测量温度为30℃)Fig.9 Influence of oil layer on thermoelectric reading(measurement temperature is 30℃)

图10 探头角度变化引起的热电读数误差Fig.10 Thermoelectric reading error caused by the change of probe angle

图11 环境温度变化引起的热电读数误差Fig.11 Thermoelectric reading error caused by the change of environment temperature

图12 异物引起的热电读数误差Fig.12 Thermoelectric reading error caused by foreign matter

从图10、图11、图12得出:(1)表面异物带来的误差在7~8mV左右,因此在叶片进行渗铝硅层热电检查前应保持叶片表面清洁;(2)环境温度波动在2~3℃之间时,热电读数误差在1~2mV左右,因此在叶片进行渗铝硅检测时应将环境温度的波动控制在2~3℃之内;(3)热端探头与叶片检测位置的接触角度相差45°时热电读数误差在4~5mV左右,相差20°时热电读数误差在1~2mV左右,因此在叶片进行渗铝硅检测时应尽可能地保证热端探头与叶片检测位置垂直。

4 结论

(1)通过上文试验得出了渗铝硅层热电检查的基本规律,渗铝硅层厚度越大,热电仪读数越小,但是渗铝硅层厚度与热电仪读数即热电势并没有确定的函数关系,因此不能直接根据热电仪读数得出渗层厚度,工程应用中必须依据标定的叶片对比试样采用热电法对渗层厚度的合格与否进行当量判定。

(2) 热电法检测读数受多种因素影响,检测时易带来误差,故在实际检测时应最大限度地控制各种因素带来的误差,尽可能地使所有检测工作在同一条件下进行,方可保证检测准确可靠。

(3) 热电法检查渗铝硅层的基本规律可推广到金属表面Al-Cr、Cr-Al-Si 和Pt-Al等涂层厚度的检查,具有很高的工程推广价值。

[1]刘建平,王蔓,王蕊. K488合金渗铝硅工艺研究[J].热加工工艺, 2015(2):167-169.LIU Jianping, WANG Man, WANG Rui.Research on aluminized silicon process for K488 alloy[J]. Hot Working Technology, 2015(1):167.

[2]刘培生.铝化物高温防护涂层的现状[J].稀有金属材料与工程,2003,32(9):681-685.LIU Peisheng. The current situation of aluminide protective coatings at high temperatures[J]. Rare Metal Materials And Engineer, 2003, 32(9):681-685.

[3]关振铎,张中太,焦太生.无机材料物理性能[M].北京:清华大学出版社,2004.GUAN Zhenduo, ZHANG Zhongtai, JIAO Taisheng. Physical properties of inorganic materials[M]. Beijing:Tsinghua University Press,2004.