超塑成型/扩散连接钛合金气动面表面沟槽对其强刚度的影响分析

2016-05-30

(中国空空导弹研究院,洛阳 471009)

超塑成形(Superplastic Forming,SPF)是利用材料的超塑性来成型零件的一种工艺方法。超塑成形工艺能够制造出常规工艺难以成形的复杂结构,而且没有回弹,能够保证成形零部件的精度,加工重复性好。扩散连接(Diffusion Bonding,DB)是利用被连接材料的表面在不足以引起塑性变形的压力和低于被连接工件熔点的温度条件下,使接触面通过原子间相互固态扩散而形成连接的方法[1]。

如果一种材料同时具备超塑性和扩散连接特性,二者所需温度和压力条件又非常接近,则可以在一个热循环中完成超塑成型和扩散连接,这就是超塑/扩散组合成型工艺技术。与传统制造工艺制造的零件相比超塑/扩散组合成型工艺技术具有结构重量轻、成本低、整体性好、成形质量高等优点,已成为航空、航天领域中一种先进的制造技术,大大地提高了构件的设计自由度及结构效率[2]。

钛合金是最早得到应用的超塑性材料,主要合金有 Ti-6Al-4V、Ti-6Al-2Sn-4Zr-2Mo、IMI550、Ti-15V-3Cr-3Sn-3Al等材料,近年来高温钛合金(IMI834)、钛基金属间化合物(TiAl)以及高温合金(GH4169)的超塑性研究和应用得到了航空航天有关部门的高度重视[3-4]。

在某产品的研制过程中,基于产品具有大过载、高机动性的特点,对产品的气动面结构提出了很高的要求,设计人员希望设计一种重量轻、强刚度高,在高温条件下力学性能较好的新型结构气动面。传统铝制材料整体成型和夹芯铆接结构与钛材蒙皮骨架结构难以满足要求,而超塑/扩散钛合金结构零件进入了设计人员的视野。事实证明,超塑/扩散钛合金零件能够比较好地满足设计人员的设计需求,利用该技术制造的零件顺利通过了各类试验的考核,各项性能指标表现出色。

随着产品需求数量的增加,在科研试制过程中并不严重的产品表面沟槽问题后期不断出现。尤其是沟槽的不可控制和不可预见得到了充分的体现,它会出现在不同区域、不同方向,并在长度、深度、连续性等方面有着各自不同的表现。

对于设计人员而言,结构件的强刚度是最重要的指标之一,为了评估表面沟槽对小型钛合金超塑/扩散零件的影响,本文以某小型气动面及控制面为例,对其进行了详细的数值仿真及静力强度试验,分析表面沟槽对零件的强刚度影响程度。

同时也希望借由这项工作对由超塑/扩散工艺带来的表面沟槽的影响做一些分析尝试,为后续的使用及工艺改进工作提供支撑及借鉴。

1 表面沟槽成因分析

1.1 零件工艺过程

用于SPF/DB组合工艺的扩散连接方法主要有3种:小变形固态扩散连接、过渡液相扩散连接和大变形/有限扩散连接。在扩散连接过程中应采用惰性保护气体或真空,以防止氧化层的形成和生长[2]。

在采用SPF/DB组合工艺进行多层结构的生产中,可以先DB后SPF(DB/SPF),也可以先SPF后DB(SPF/DB)。DB/SPF工艺过程中,构件的芯板结构由板面的止焊剂图案而定,构件生产可在一次加热循环中完成,也可分为两道工序。一道工序的特点是零件在生产过程中无需开模;两道工序则有以下优点:DB可用气压或机械压力,也可选用其他连接技术[2]。

某小型气动面内部结构设计采用4层结构,以增强刚度和承受面集中载荷的能力。

四层钛合金板材组合焊接成具有两个外层气腔和一个内层气腔的毛坯,预留出内外层进气管口,在成形温度下分别对内外层气腔进行通气、排气等控制,内层芯板先扩散形成筋格图形,在吹塑成为立筋,同时伴随完成了外层的成形和内外层之间的扩散连接。

1.2 表面沟槽成因分析

钛合金超塑/扩散零件所采用的SPF/DB工艺,将直接影响零件的强度和性能。在SPF/DB工艺过程中,主要的工艺参数有温度、压力、时间、加压速率等。各参数之间有着相互依赖的密切关系。在上述成型过程中,如果因为种种原因,如型腔内部温度分布不均匀,局部气体压力不足,超塑成型程度不够充分,立筋的成型没有到位,内部两层薄板的变形不完全等等,则会在立筋部位的相应表面形成沟槽。

从上述分析中可以看出,沟槽是在产品的成型过程中发生的,在“人、机、料、法、环”的因素中,“法”即工艺成型方法本身的原因更大一些。这也使得沟槽具有不可控制、不可预见的特性。对于成型工艺过程的控制、对于工艺参数的掌握等因素也毫无疑问对沟槽的产生具有重要作用。

2 沟槽影响的数值仿真分析

在对某型产品气动面及控制面表面沟槽的分析过程中,选取钛合金气动面及控制面各3片,其中包括一片无沟槽状态产品,一片单面沟槽严重的产品,一片双面均有沟槽状态的产品。根据产品实际状态一一建立对应有限元模型,对其进行数值仿真计算,之后对所有产品进行静力强度试验,以采用数值仿真佐证试验。

2.1 数值模型

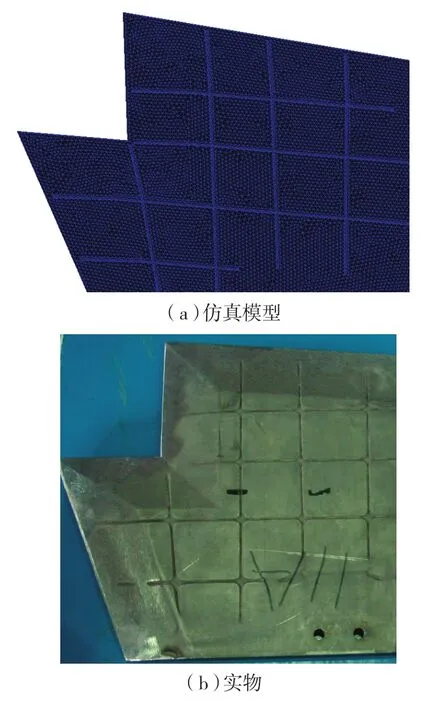

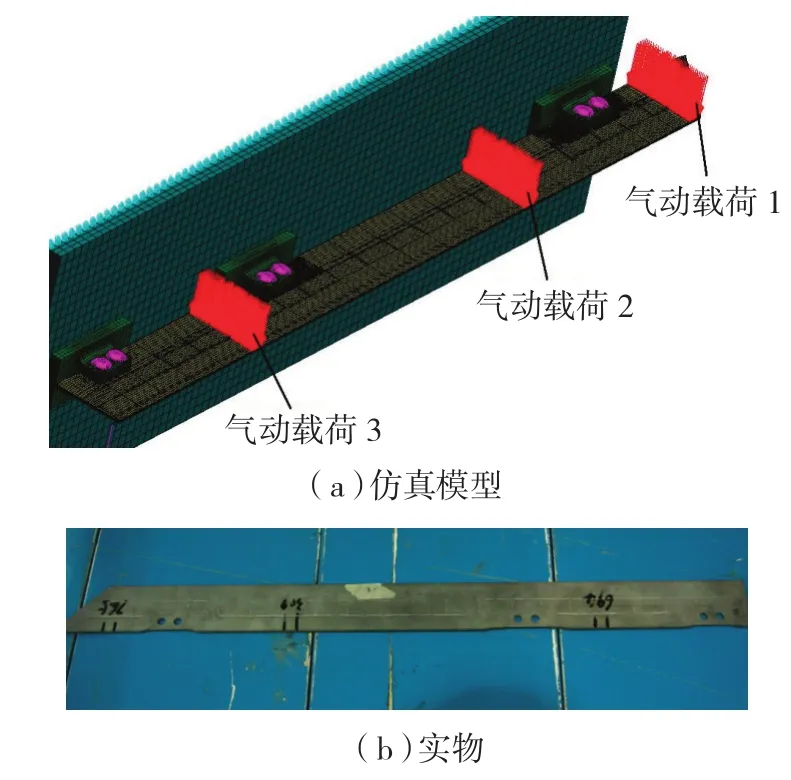

图1为某型控制面的实物与数值仿真模型对比图(图中未对实物及模型展开全貌),图2为气动面的实物与数值仿真模型对比图。

图1 控制面实物与仿真模型对比Fig.1 Comparison of physical and simulation models for an control surface

图2 某气动面实物与仿真模型对比Fig.2 Comparison of physical and simulation models for an aerodynamic surface

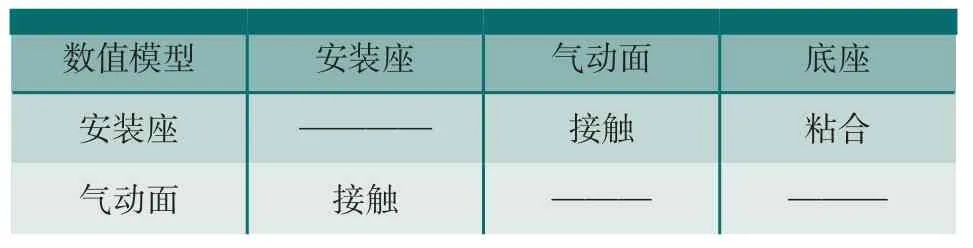

在气动面建立有限元数值模型时,考虑到与静力强度试验的一致性,在建立模型时考虑了夹具及连接的形式,计算中采用了基于大挠度理论的大位移/大应变策略以模拟几何刚度的影响(表1)。

表1 有限元数值模型气动面与安装座接触关系

2.2 数值分析结果

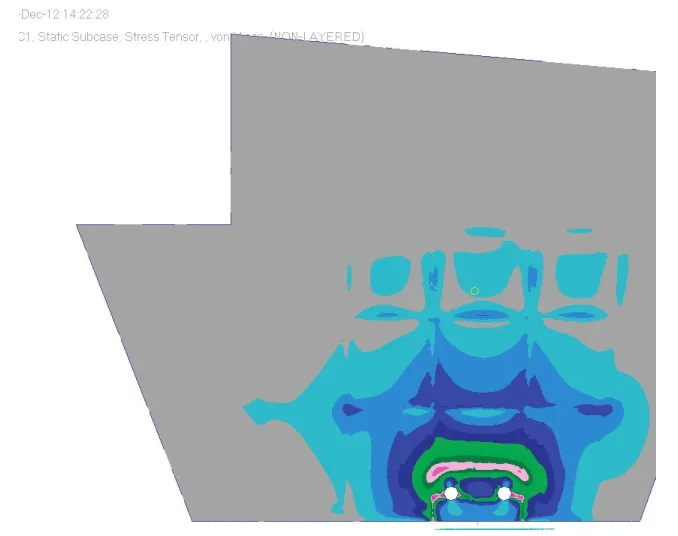

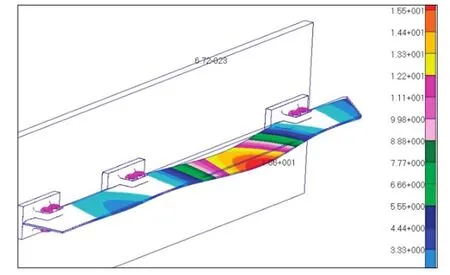

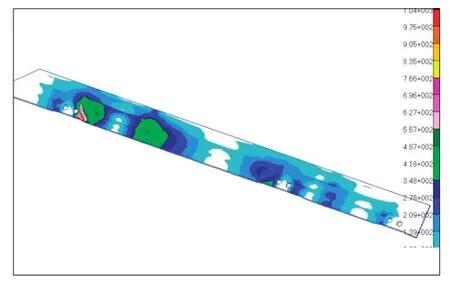

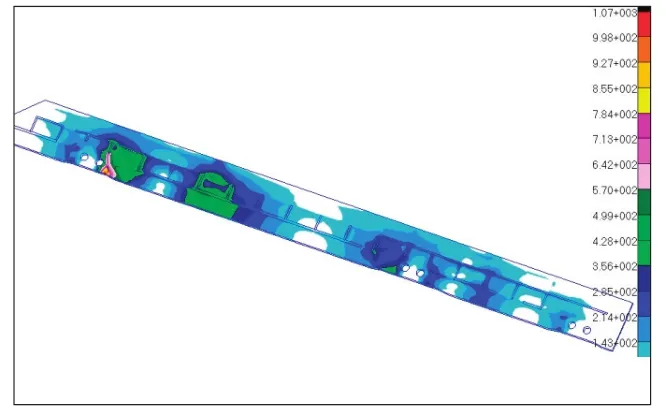

图3~8为无沟槽控制面与单面沟槽控制面和无沟槽气动面与单面沟槽气动面数值分析结果。

3 试验验证情况

3.1 试验条件及方法

为了验证数值仿真的正确性,考核表面沟槽对某控制面及气动面的影响,对产品进行静力强度加载试验,为了得到更多的对比数据,在静力试验过程中对试验件上粘贴应变片来获取产品的应力数据,应变片位置根据数值仿真结果判断出应力梯度及分布较理想位置进行确定。

试验的条件及输入按照产品实际使用条件执行,图9为气动面试验件连接图。

图3 无沟槽控制面应力分布云图Fig.3 Stress distribution diagram of control surface without grooves

图4 单面沟槽控制面应力分布云图Fig.4 Stress distribution diagram of control surface with one side grooves

图5 无沟槽气动面变形分布云图Fig.5 Deformation distribution diagram of aerodynamic surface without grooves

图6 无沟槽气动面应力分布云图Fig.6 Stress distribution diagram of aerodynamicsurface without grooves

图7 单面沟槽气动面变形分布云图Fig.7 Deformation distribution diagram of aerodynamic surface without one side grooves

图8 单面沟槽气动面应力分布云图Fig.8 Sress distribution diagram of aerodynamic surface without one side grooves

3.2 试验数据

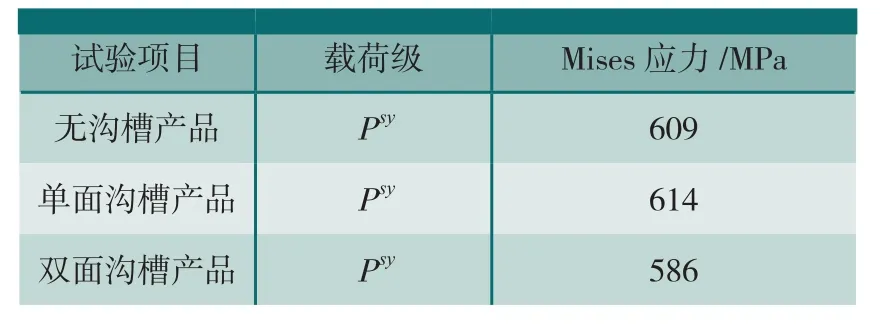

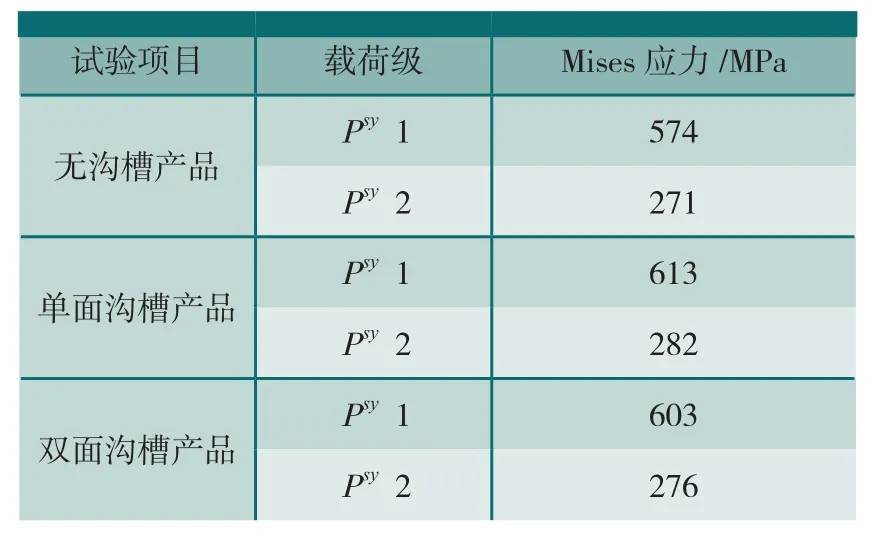

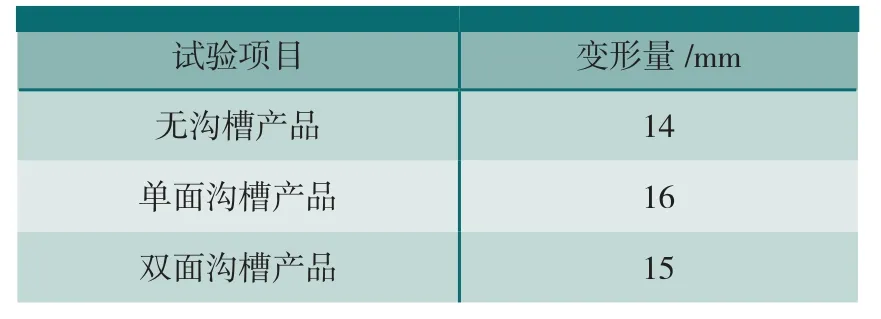

表2、表3列出了应变片位置测得产品的应力数值,表4列出了气动面的最大变形量数值。

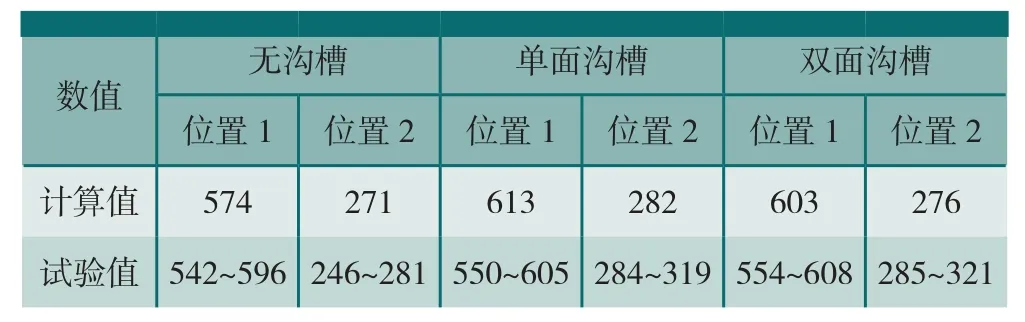

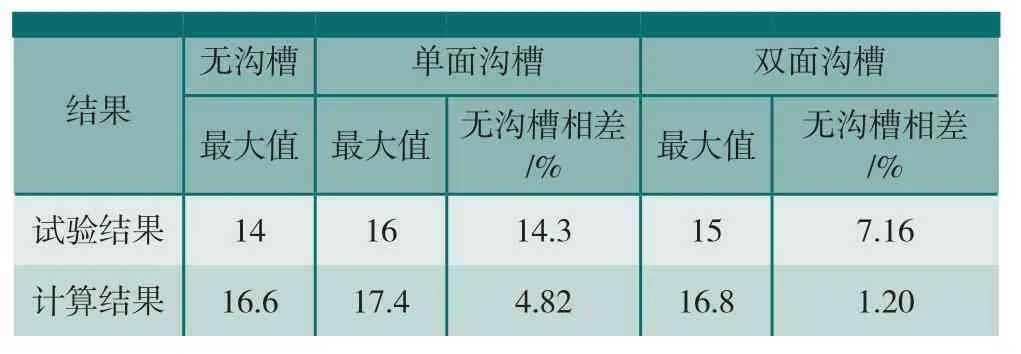

3.3 试验与数值仿真数据对比

表5~7给出了产品最大应力、变形量试验值与数值仿真结果的对比。

经过数值对比分析,认为由仿真得到的数值是可信的,对于数值存在一定的差异,原因主要有以下2点:

图9 试验件连接图Fig.9 Connection diagram of experiment

表2 控制面应力值

表3 气动面应力值

表4 气动面变形量

表5 控制面应力数值对比

表6 气动面应力数值对比

(1)应力试验值由应变片测得。由于应变片测试最终给出的结果是应变片覆盖区域内的应力均值,而计算值为某一点的精确值。从这个角度而言,粘贴应变片区域为同一应力梯度区域效果最佳。但是应变片本身有一定大小,这就造成了一个应变片测试范围里可能包含了多个应力梯度区域(图10),得到的测量值 应该小于实际情况的最大值,因此有可能存在数值上的一定差距;

表7 气动面最大变形数值对比

(2)数值仿真并不能完全模拟真实的试验及使用情况,实际情况中存在接触、间隙等问题数值仿真难以精确模拟。

图10 应变片位置应力梯度Fig.10 Stress gradient distribution

4 结论

通过有限元数值计算及静力强度试验可以得到以下结论:

小型钛合金超塑成型/扩散连接气动面表面沟槽对其强刚度有影响,相比没有表面沟槽的产品,最大应力值增大1%~6%左右,变形量增加约5%~14%左右,可以认为钛合金超塑成型/扩散连接气动面强度对沟槽并不敏感,表面沟槽对产品刚度有一定影响。

[1]姚利兵,刘献伟,张鹏,等. 高强度钛合金导弹舵翼面设计制造技术[J]. 航空制造技术,2013(12):102-103.YAO Libing,LIU Xianwei,ZHANG Peng, et al. Design and manufacture technology of high-strength titanium alloy rudder and wing on missile[J]. Aeronautical Manufacturing Technology, 2013(12):102-103.

[2]李志强,郭和平. 超塑成型/扩散连接技术在航空航天工业中的应用[C]// 2004航空航天焊接国际论坛论文集.中国机械工程学会,2004.LI Zhiqiang, GUO Heping. The superplastic forming/diffusion bonding technology application in the aerospace industry [C]/ / Proceedings of 2004 international BBS of aeronautics and astronautics welding. The Chinese Mechanical Engineering Society, 2004.

[3]门向南,童国权,徐雪峰,等. TC4钛合金双层板结构超塑成型/扩散连接工艺[J]. 机械工程材料, 2010(5):86-89.MEN Xiangnan, TONG Guoquan, XU Xuefeng, et al. Processing of superplastic forming and diffusion bonding for two-sheet structure of Ti-6Al-4V titanium alloy[J]. Materials for Mechanical Engneering,2010(5):86-89.

[4]赵林博,徐姗姗. 钛合金超塑成形工艺及应用[J].创新科技导报, 2011(19): 59.ZHAO Linbo, XU Shanshan. Technology and application of superpalstic forming of titanium alloy[J]. Science and Technology Innovation Herald, 2011(19): 59.