脉冲微孔喷射技术及其在增材制造方面的应用*

2016-05-30康世薇魏宇婷许富民李鹏廷

董 伟,康世薇,魏宇婷,许富民,李鹏廷

(1.大连理工大学材料科学与工程学院,大连 116024;2. 辽宁省太阳能光伏系统重点实验室,大连 116024)

脉冲微孔喷射技术是20世纪末提出的一种用于制备单分散微米级粒子的新型微滴制造技术,由日本东北大学的川崎研究室首创[1]。它基于喷墨打印的思想,利用压电式电磁致动,实现了按需喷射。该技术可应用于熔融金属、悬浊液等材料的液滴的制备。该技术最初的设想是应用于BGA封装球的生产制备,随着微精领域对高均一度、圆球度的微球的材料种类需求的不断拓展,又开发出适用于高熔点材料的脉冲微孔喷射设备,大幅拓展了该技术的应用前景。

该方法目前可用于低熔点金属材料、高熔点金属材料、半导体材料及生体材料等材料的单分散粒子制备[2-4],具有广泛的应用范围。该技术制得的单分散微米级粒子具有球形度高、粒径均一、尺寸易控制的特点[5];同时,该技术制备的粒子凝固环境一致,因此相同尺寸熔滴凝固热历史一致,组织结构相同。增材制造中原材料粉末质量在极大程度上决定了最终制件的质量,粉末的尺寸越均匀、圆球度越高,越容易铺展成极薄且均匀的粉末,减少最终成型制件的缺陷。在日益精密化、复杂化的增材制造技术中,脉冲微孔喷射技术具有广阔的应用前景及发展潜力。

脉冲微孔喷射技术原理

1 适用于低熔点材料的脉冲微孔喷射技术

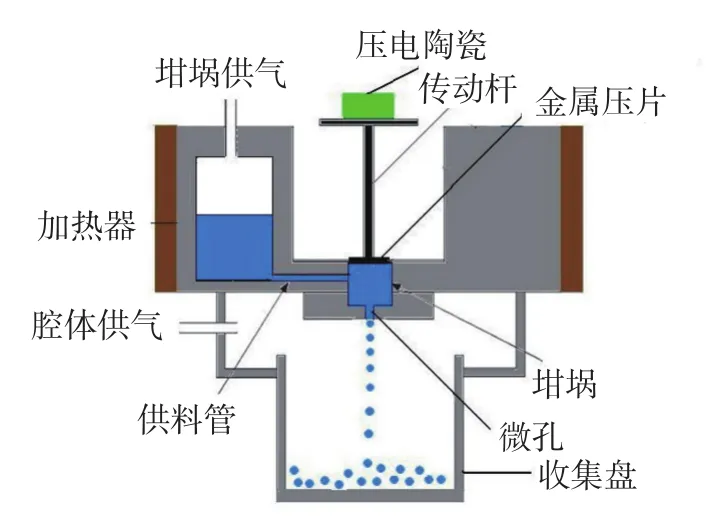

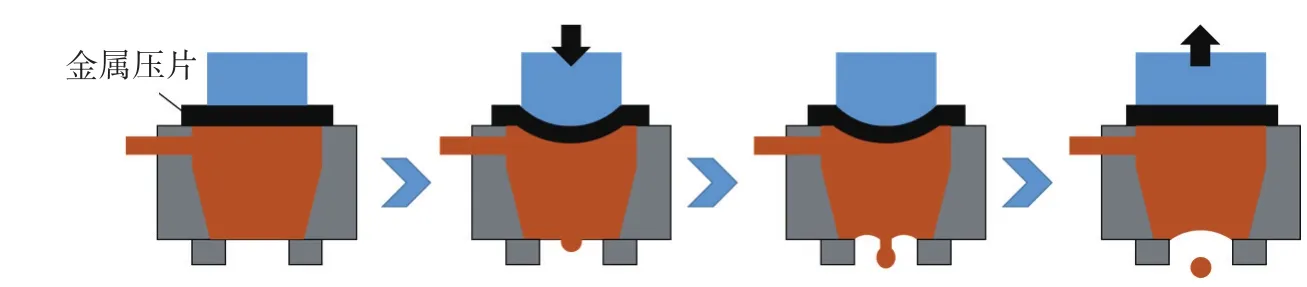

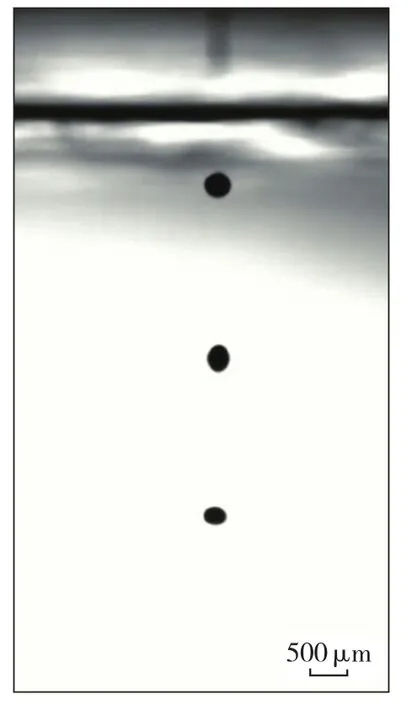

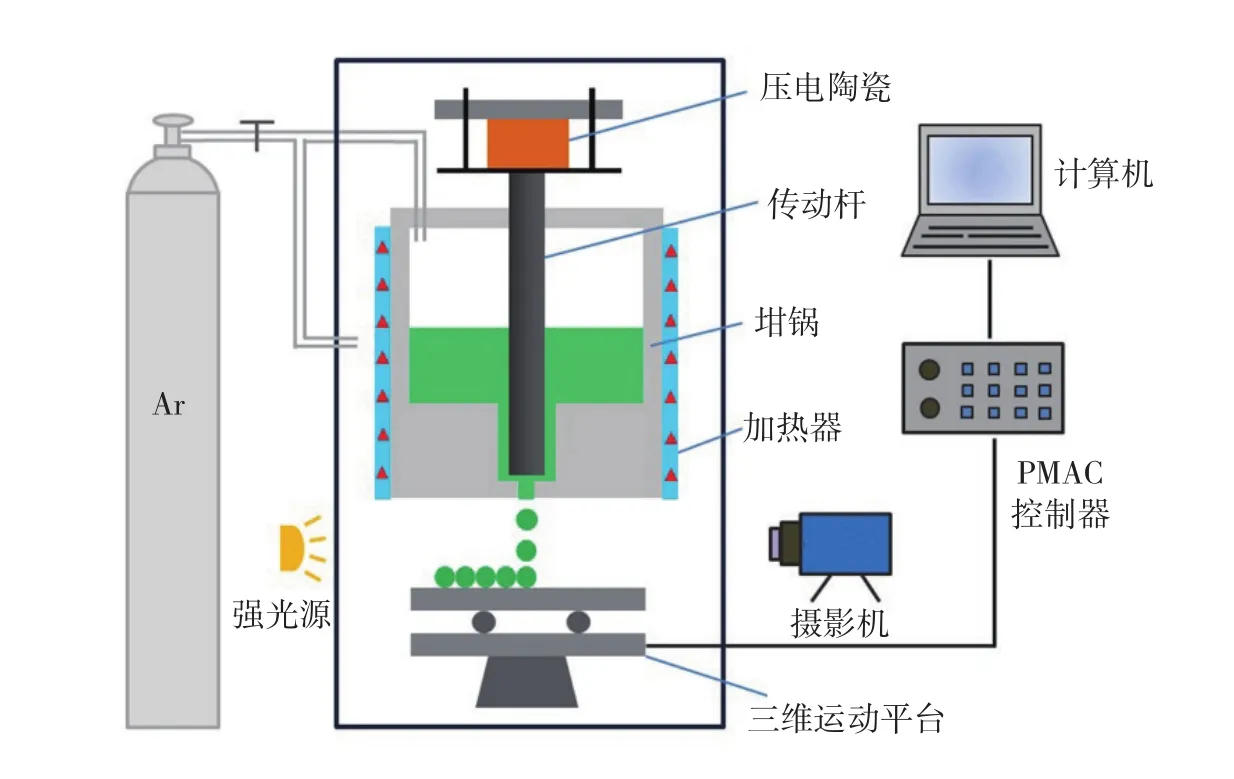

在脉冲微孔技术发展的最初阶段,开发出了适用于低熔点材料的脉冲微孔设备。该设备也称压片式脉冲微孔喷射装置,如图1所示。其原理为:将原材料在坩埚中熔化,熔融液体通过补给管道流入喷射部并充满整个空间,同时使坩埚内外产生一定压力差,对坩埚中熔融液体施加一定压力;在脉冲信号的激励作用下,压电陶瓷变形带动压片产生弹性变形,使坩埚内一定量的液体从微孔喷出,一部分沿补给管道流回,其喷射过程如图2所示。一次脉冲信号可激励金属压片弯曲变形一次,由此每发出一次脉冲信号则喷射出一滴液滴,图3为高速摄影(Photron FASTCAM Mini UX100,10000frame/s)记录的频率500Hz条件下的喷射过程。该技术通过增大脉冲频率,可以提高粒子的制备效率;改变喷嘴尺寸,可以获得直径几十到几百微米的高精度微滴。

该技术的不足主要在于脉冲扰动的传动装置是可变形压片。耐高温的陶瓷材料由于不具有变形能力,无法作为该技术中的压片,因此该技术中压片材料主要采用金属。金属压片仅适用于低温材料的制备,主要原因在于:首先,若提高试验温度以达到可熔化高熔点材料试验条件,极可能造成原材料与金属压片反应,破坏设备;其次,金属压片在高温条件下易发生性能变化,极难满足高温性能要求。因此,这极大地限制了可制备粉体的材料。

图1 压片式脉冲微孔喷射设备原理图Fig.1 Schematic of the diaphragm type of POEM

图2 压片式脉冲微孔液滴喷射Fig.2 Droplet ejecting by diaphragm type

图3 脉冲微孔喷射法过程Fig.3 Process of droplet ejecting by POEM

图4 传动杆式脉冲微孔喷射设备原理图Fig.4 Schematic of the rod type of POEM

2 适用于高熔点材料的脉冲微孔喷射技术

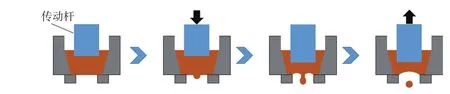

为了解决压片式脉冲微孔喷射技术无法制备高熔点材料的缺陷,又设计研发了用于高熔点材料的脉冲微孔喷射设备,并首次提出了局域脉冲扰动思想作为该技术的理论基础。与用于低熔点材料的脉冲微孔设备相比,用于高熔点材料的脉冲微孔设备采取传动杆式代替压片式,也称传动杆式脉冲微孔喷射设备,如图4所示。由于传动设备由金属压片替换为陶瓷传动杆,从而使无法喷射高熔点金属材料的限制被打破,极大地丰富了材料的制备范围。与压片式设备相比,传动杆的振动利用了局域脉冲扰动的驱动方式代替整体脉冲扰动(如图5所示),该驱动方式提高了设备的相应速度,提升了系统的稳定性,从而完善了微粒子的性能。

其原理与用于低熔点材料的脉冲微孔喷射设备不同之处在于,通过耐热陶瓷传动杆进行能量传递,只针对微孔附近局部液体进行有规律的脉冲式扰动,由此打破微孔内外由表面张力和液体静态压力所形成的平衡,使坩埚内一定量的液体脱离微孔处的液面断裂成液滴。

除原理上的差异外,用于高熔点材料的脉冲微孔喷射技术在多个方面都具有更高的技术要求: (1)采用感应加热装置:由于需要加热到更高的温度,加热时间大幅延长,为了降低时间成本,改用感应式加热,同时利用电磁效应产生的搅拌效果,有利于多元组分的合金成分均匀化;(2)坩埚及小孔材料的选择:由于坩埚及小孔必须同原材料不润湿且不反应,低温系统中所采用的不锈钢无法满足高温环境中的性能要求,而高温系统中虽大多采用陶瓷材料,但同一种陶瓷难以满足多种液体的喷射,增大了材料选择的难度; (3)真空度要求增大:高温系统对真空度要求更高,腔体中氧含量需降低以满足要求。

脉冲微孔喷射技术研究成果

目前,大连理工大学单分散粒子课题组利用自主研发的低熔点脉冲微孔喷射设备[6]成功制得多种低熔点金属单分散粒子:如金属锡、各种比例Sn-Pb合金及Sn-Ag-Cu等无铅焊料及β-TCP等生体材料单分散粒子,同时也制得Bi-Ga偏晶合金粒子,得到了具有核壳结构的单分散粒子,其在圆球度、尺寸均一性等方面都具有很高的水平。在制备出低熔点金属微粒子的同时,还通过试验方法研究了不同参数(如脉冲波形、电压、频率和坩埚内外压力差等)对试验结果的影响。

在试验的基础上,利用Flow-3D软件研究验证上述试验结果,所得结论与试验结果一致,其可行性得到了验证;同时还进行了材料性能(表面张力、粘度等)的相关模拟试验,利用此试验结果对试验系统进行了参数的优化[7]。另外,进行了液滴产生及下落过程中液滴形态的模拟分析,更深入地研究了脉冲微孔喷射技术的实际过程[8]。

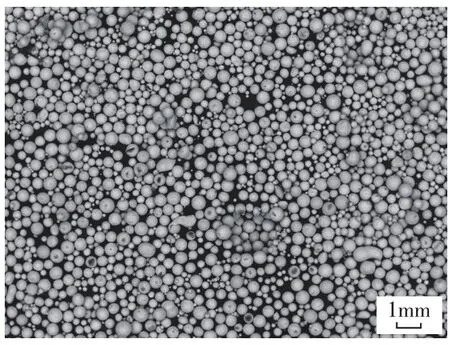

在利用低熔点脉冲微孔喷射设备稳定喷射制备低熔点材料微粒子的基础上,自主设计搭建了高熔点脉冲微孔喷射设备[9],并成功地制备出铁钴基金属玻璃、铜、铝等单分散粒子,其中所制备的铜及铝粒子如图6所示。

图5 传动杆式脉冲微孔液滴喷射Fig.5 Droplet ejecting by rod mode type

图6 脉冲微孔喷射法制得单分散粒子Fig.6 Particles prepared by POEM

其他微米级粒子制备技术

目前,应用于微米级粒子制备的主要技术包括:均匀液滴喷射法、气动式按需喷射液滴法及雾化法等。

均匀液滴喷射法(Uniformdroplet Spray Method, UDS)是美国麻省理工学院(MIT)于1992年首次提出的一种连续的微米级粒子喷射技术[10],其主要理论依据为腊肠型射流不稳定理论[11]。该技术的主要原理是:对整个金属熔体施加一定压力,使熔体从喷嘴喷出,形成射流;对射流施加特定频率的扰动,使射流失稳,并在表面张力和扰动作用下离散成均匀尺寸的微滴;为保证液柱离散成的连续液滴彼此在空间上保持一定距离,对液柱进行充电处理使液滴互相排斥[12],液滴降落凝固后即为所需的球状粒子。国内外知名科研机构(如MIT、Tufts University、Northeast University、Oak Ridge National Laboratory、清华大学、天津大学、哈尔滨工业大学、西北工业大学等)不断完善UDS工艺,在试验和理论上都取得了一系列的研究成果[13-19]。该技术的主要优点是生产效率高,缺点是均匀液滴喷射过程中难以长时间保持液柱的层流状态,且抗干扰能力弱。

气动式按需喷射法是一种具有代表性的按需喷射法,由加拿大多伦多大学于2002年最先提出[20],国内的西北工业大学和华中科技大学对该技术进行了较为系统的研究[21-22]。该技术的主要原理是通过电磁阀的打开和关闭,将一定量保护气体通入腔体,经过坩埚内腔和泄气阀组成的亥姆霍兹共振产生脉冲压力,对坩埚腔体施加瞬时喷射压力,使液态金属通过坩埚底部的微小喷孔喷出形成均匀液滴。由于该技术需要高压气体对腔体液体整体进行扰动,在克服由于喷射微滴尺寸减小引起的熔体表面附加压力增大效应方面表现不足,使得微小尺寸液滴制备困难;同时由于坩埚、泄气阀以及电磁阀系统不是一个简单的线性系统,其压力变化影响因素很多[23],粒子制备稳定性不易保证。

雾化法是工业上主要采用的制备金属颗粒的方法,其中采用较多的为气雾化法、离心雾化法和旋转电极法[24-26]。气雾化法的主要原理是利用气体压力将流经喷嘴的液体冲击破碎固化成粉;离心雾化法是将熔融液体束流流至旋转圆盘上,在离心力作用下,使液体脱离转盘边缘,然后落入冷却介质凝固;旋转电极法则是将原材料制成自耗电极,利用生成的等离子体加热,使高速旋转的原材料端部熔化,在离心力作用下液态金属离散成微小液滴,雾化成粉。该方法虽然已经广泛应用于生产,但由于熔滴尺寸分散性大且不易控制,也无法有效解决凝固过程中精密可控的问题,即使该方法得到的金属颗粒经过筛分后能够获得粒径相同的微粒子,但这些微粒子的飞行路径无法控制,因此热履历不同,进而导致最终的微观结构不同,造成材料性能差别大,这也限制了该方法在微精领域的进一步发展。脉冲微孔喷射法与雾化法制得粒子的对比图如图7所示。

图7 脉冲微孔法与雾化法制备微粒子对比图Fig.7 Comparison of micro-size particles prepared by POEM and atomization

脉冲微孔喷射技术的应用

脉冲微孔喷射技术在增材制造(3D打印)技术中有广阔的应用潜力,其主要有两方面应用:一是使用单分散微米级球形粒子作为粉体,直接用于增材制造;二是在液滴降落凝固过程中操纵液滴的下落位置,使液滴精确、有规律的逐点逐面地沉积形成构件。该方法作为增材制造技术的一种,具有周期短、成本低等优点。

1 直接使用微粒子用于增材制造

增材制造(3D打印)被称为能够改变未来世界的革命性技术。国家工信部在2015年年初发布的国家增材制造(3D打印)产业发展推进计划(2015-2016年)中针对航空航天、舰船及海洋工程、生物医疗等领域的重大需求,提出开展上述领域3D打印专用材料特性研究、研发与生产,并将着力突破金属3D打印制造专用材料列为该推进计划的首项。

目前,基于激光束、电子束的金属3D打印技术是该领域的研究核心与热点,其具有加工效率高、热应力低、表面质量出色、更利于加工件的力学性能等突出优点。但该技术对粉体的球形度、粒径大小及分布,粉体的铺展性能、流动性等提出了极高的要求[27-30]。对于该技术而言,所使用粉体的形状、粒度大小及分布对粉体的铺展性能、二维切片层厚的控制及热源能量的吸收均有极大影响:粉体流动性差,不利于粉体铺展成薄薄一层;粒度差别大,不利于对烧结二维切片层厚控制,而且不同粒径粉体熔化时间不一致,如果热源扫描速度过快,大粒径粉体不能及时熔化,容易使制品出现缺陷。

目前,国内在3D打印金属粉末的制备方面目前主要采用雾化法等,但雾化合金粉末粒度分布宽,质量不高,容易出现夹杂物、热诱导孔洞等缺陷,成形零件性能受到影响;而高端的合金粉末和制造设备主要依靠进口,价格昂贵。高性能金属零件打印的原材料要求均匀尺寸、高球形度、低氧含量的钛及钛合金粉末或镍基、钴基高温合金粉末[31],因此市场急需稳定可靠的高熔点、高质量金属微球的制造技术。

脉冲微孔喷射技术制备得到的粉体圆球度高、流动性好,且尺寸一致,烧结均匀不易出现缺陷,因此脉冲微孔喷射技术在增材制造用粉的制备方面具有极大的优势。激光铺粉3D打印用球形粉末的粒度范围为20~40μm,激光喷粉及电子束铺粉3D打印用球形粉末的粒度范围为40~100μm。虽然目前脉冲微孔喷射设备得到的粒子在粒径大小、尺寸分布及圆球度方面均可满足上述增材制造用粉的苛刻要求,但该技术制备效率与喷射频率直接相关,频率上限无法忽视。若以制备粉体质量为衡量标准,在喷射频率相同的条件下,粒子的制备效率随粒径减小而大幅降低。

为了在满足增材制造用粉要求的同时大幅提高制备效率,大连理工大学单分散粒子课题组提出了将脉冲微孔制备单分散液滴的制备方法与旋转盘离心雾化法相结合对均匀液滴再次逐点雾化,高效制备满足载能束3D打印专用球形金属粉末的新思路[32-35],并利用Sn-Pb合金进行了粉末的制备(如图8所示),验证了该思想的可行性。由于均一微液滴的尺寸大小可控,旋转盘对降落在盘上的液滴产生的离心雾化效果可通过带动旋转盘的电机的转数及旋转盘的大小进行优化调整,从而实现稳定地控制液滴雾化后的粒径分布。

图8 逐点雾化法制备的Sn-Pb合金粉末Fig.8 Sn-Pb alloy powder prepared by atomization of mono-sized droplets one by one

该方法的创新之处在于首次提出将均一液滴的制备方法与传统旋转盘离心雾化法相结合对均匀液滴进行离心雾化,从而实现了微小粒径窄粒径分布的球形粉末的制备思想。该方法制备的粒子即可满足载能束3D打印用金属球形粉末所要求的球形度及粒度分布,又大幅度提高了粉末的制备效率。该方法有望攻克高效制备适用于激光束、电子束3D打印用金属球形粉末的行业性技术难题。

图9 脉冲微孔喷射液滴沉积成型原理图Fig.9 Schematic of droplet deposition forming based on POEM

图10 液滴沉积构件及金相组织Fig.10 Component deposited by droplets and the optical microstructure

2 液滴沉积成型

液滴沉积成型技术[36-37]是一种快速成型技术,它是基于喷墨打印原理思想,利用喷射的液滴直接进行沉积形成三维立体结构,无需二次受热成型。该技术主要通过液滴喷射系统将熔融的金属以液滴形式从喷嘴中喷出,通过计算机控制三维平台的运动,将液滴沉积至某一位置,逐点逐层按照二维层面信息沉积堆叠,最终形成复杂的零件结构。

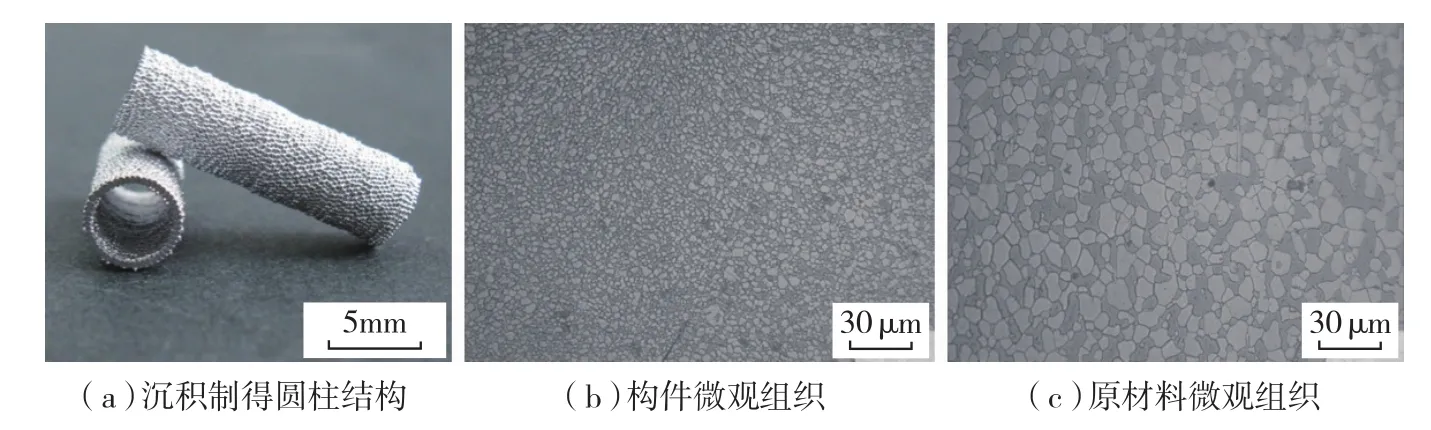

脉冲微孔喷射法液滴沉积制造是一种按需式液滴沉积成型技术,它结合了脉冲微孔喷射法的粒子制备及三维运动平台来精确控制金属液滴的下落轨迹,进而精确地由点至面、由面至体地堆积,最终得到具有均匀特性的图层或复杂的集合造型灯。该研究方法的设备原理如图9所示,其主要原理是:首先,将待沉积构件的结构信息通过软件分层分析得到层面信息;然后,将坩埚中原材料加热融化,对压电陶瓷施加脉冲振动,并通过传动杆传至熔融金属,使熔融金属从喷嘴喷出形成液滴;接下来,根据构件的层面信息,通过控制器控制三维平台的运动轨迹,使液滴沉积至平台的指定位置;当构件一个层面沉积结束,三维平台下降一定高度,开始下一层面的沉积,如此往复,直至整个构件沉积完成。

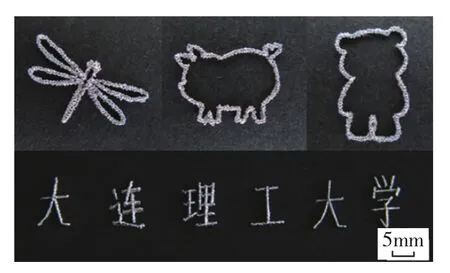

目前,大连理工大学单分散粒子课题组[38-39]在利用脉冲微孔喷射设备可以稳定制备微粒子的基础上,结合三维运动平台,自主研发了脉冲微孔喷射液滴沉积装置。现已利用该设备制得了三维构件,并进行了一系列试验,研究了试验参数(平台运动速度、平台沉积路径等)对构件成型的影响,同时研究了该技术制得构件的微观组织,并发现该方法可以达到晶粒细化的作用,如图10所示。同时也得到了复杂图案的沉积结果,如图11所示。

图11 图案的沉积Fig.11 Deposition of pattern

存在问题及展望

脉冲微孔喷射技术在原理上已经得到了验证并获得了形貌及组织性能均一良好的微粒子,但仍有许多技术问题需要解决。虽然脉冲微孔喷射技术已经从制备低熔点材料发展至可以制备高熔点材料,极大地丰富了可制备材料,但由于金属液滴的喷射过程受多种因素影响(如坩埚、传动杆等材料),可以制备的金属材料依然受到限制。同时,脉冲微孔喷射法液滴沉积制造在其构件是否为冶金结合方面仍需探讨,且对于沉积构件表面粗糙问题仍需解决。

增材制造技术由于其成本低、周期短、可一次成形形状复杂零件等优势,已成为航空航天领域中的关键技术,广泛应用于航空航天领域中复杂整体关键构件、精密熔模铸造原型等制件的生产制备。脉冲微孔喷射技术制备的粒子具有尺寸均一、圆球度高、粒径可控等优势,优于传统制粉工艺,能有效提升制得零件组织的均匀性,减少缺陷的产生,大幅提高制件的性能,在对制件要求严苛的航空航天制造领域有明显的优势。可以预见,随着研究的不断深入,脉冲微孔喷射技术有望为航空航天领域提供有效的技术支持。

[1]MASUDA S, TAKAGI K, DONG W,et al. Solidification behavior of falling germanium droplets produced by pulsated orifice ejection method [J]. Journal of Crystal Growth, 2008,310(11): 2915-2922.

[2]李颖. 均匀球形微米级粒子的制备及评价研究 [D]. 大连: 大连理工大学, 2012.LI Ying. Fabrication and characterization of mono-sized spherical micro particles [D]. Dalian: Dalian University of Technology, 2012.

[3]DONG W, HIRATSUKA Y, MIURA A,et al. Study on preparation of high purity monosized silicon micro particles by pulsated orifice ejection method [J]. Journal of the Japan Society of Powder & Powder Metallurgy, 2008, 55(6):437-445.

[4]张子会. 单分散β-TCP粒子复合磷酸钙骨水泥的制备及性能研究 [D]. 大连:大连理工大学, 2014.ZHANG Zihui. Preparation and characteristic of calcium phosphate cement incorporating with mono-sized β-TCP micro particles [D]. Dalian: Dalian University of Technology, 2014.

[5]董伟, 李颖, 付一凡, 等. 均一球形微米级粒子制备技术的研究进展 [J]. 材料工程, 2012(9): 92-98.DONG Wei, LI Ying, FU Yifan, et al.Research progress on preparation of mono-sized spherical micro particles [J]. Journal of Materials Engineering, 2012(9): 92-98.

[6]董伟,谭毅,李颖. 一种制备低熔点焊球的方法及装置: CN201010242074.8[P].2010-07-29.DONG Wei, TAN Yi, LI Ying. Method and device for preparing low melting point solder balls: CN201010242074.8[P]. 2012-07-29.

[7]付一凡. 脉冲微孔喷射法均匀球形微米级粒子的制备及其影响因素研究 [D]. 大连: 大连理工大学, 2013.FU Yifan. Fabrication and influencing factors of mono-sized spherical micro particles by pulsated orifice ejection method (POEM) [D]. Dalian: Dalian University of Technology, 2013.

[8]赵丽. 基于脉冲微孔喷射法(POEM)制备微粒子的理论建模与数值模拟[D]. 大连: 大连理工大学, 2014.ZHAO Li. Theoretical modeling and numerical simulation of fabrication micro particles based on pulsated orifice ejection method (POEM) [D]. Dalian: Dalian University of Technology, 2014.

[9]董伟, 彭旭, 谭毅. 一种小孔喷射制备均一凝固粒子的方法及装置: CN 201010242118.7 [P]. 2012-07-04.DONG Wei, PENG Xu, TAN Yi. Method and device for preparing uniform solidified particles by orifice injection: CN 201010242118.7[P].2012-07-04.

[10]PASSOW C H. A study of spray forming using uniform droplet sprays[D].Cambridge: Massachusetts Institute of Technology, 1992.

[11]RAYLEIGH J W S. On the stability of liquid jets [J]. Proc. London Mathematical Society, 1878,10: 4-13.

[12]LI S, WU P, FUKUDA H, et al.Simulation of the solidification of gas-atomized Sn-5mass%Pb droplets [J]. Materials Science and Engineering A, 2009, 499(1-2): 396-403.

[13]ALAN C J. Production of tin and tinbased alloy spheres via multi-orifice uniform droplet spraying [D]. Boston: Northeastern University, 2012.

[14]罗俊. 面向微小制件喷射成形的均匀金属液滴充电偏转及控制 [D]. 西安: 西北工业大学, 2010.LUO Jun. Research on the control and mechanics of the uniform metal droplets charging and deflecting for micro parts spray forming [D].Xi’an: Northwestern Polytechnical University,2010.

[15]ZHANG S G, HE L J, ZHU X X, et al. Capillary wave formation on excited solder jet and fabrication of lead-free solder ball [J].Transactions of Nonferrous Metals Society of China, 2005, 15(5): 997-1002.

[16]GAO S D, YAO Y X, CUI C S.Vibrating breakup of jet for uniform metal droplets [J]. Journal of Materials Science and Technology, 2007, 23(1): 135-138.

[17]于洋, 史耀武, 夏志东, 等. 液态合金毛细射流不稳定性的模拟分析 [J]. 北京工业大学学报, 2010, 36(4): 534-539.YU Yang, SHI Yaowu, XIA Zhidong, et al. Simulation of the instability of liquid alloy capillary jet [J]. Journal of Beijing University of Technology, 2010, 36(4): 534-539.

[18]LEE C Y. Study on manufacturing tiny copper balls by using uniform droplet spray method[D]. Tainan: National Cheng Kung University, 2008.

[19]冯超, 颜永年, 张人佶. 低温冰型快速成形技术中喷射技术的研究 [J]. 中国机械工程, 2002, 13(13): 1128-1130.FENG Chao, YAN Yongnian, ZHANG Renji. Study on the jetting technology used in rapid ice prototype forming[J]. China Mechanical Engineering, 2002, 13(13): 1128-1130.

[20]CHENG X. Development of molten metal droplet generator for rapid prototyping [D].Toronto: University of Toronto, 2002.

[21]CHAO Y P, QI L H, ZUO H S, et al.Remelting and bonding of deposited aluminum alloy droples under different droplet and substrate temperatures in metal droplet deposition manufacture [J]. International Journal of Machine Tools and Manufacture, 2013, 69(3): 38-47.

[22]张鸿海, 孙博, 舒霞云, 等. 气动膜片式精密焊球微滴喷射制作方法 [J]. 机械设计与制造, 2012(8): 179-181.ZHANG Honghai, SUN Bo, SHU Xiayun,et al. Fabrication of precise solder balls by pneumatic-diaphragm droplet jetting method [J].Machinery Design & Manufacture, 2012(8): 179-181.

[23]ZHONG S Y, QI L H, LUO J, et al. Parameters study on generation of uniform copper droplet by pneumatic drop-on-demand technology [J]. Advanced Materials Research,2012, 430-432: 781-784.

[24]BACKMARK U, BACKSTROM N,AMBERG L. Production of metal powder by ultrasonic gas atomization [J]. Powder Metallurgy International, 1986, 18 (5):338-342.

[25]BACKMARK U, BACKSTROM N,AMBERG L. Production of metal powder by ultrasonic gas atomization [J]. Powder Metallurgy International, 1986, 18 (6): 422-429.

[26]杨福宝,徐骏,石力开. 球形微细金属粉末超声雾化技术的最新研究进展[J]. 稀有金属,2005, 29(5):785-790.YANG Fubao, XU Jun, SHI Likai. Latest progress in research on technology of ultrasonic oscillate atomization for producing spherical metal powder [J]. Chinese Journal of Rare Metal,2005, 29(5):785-790.

[27]黄卫东, 林鑫. 激光立体成型高性能金属零件研究进展 [J]. 中国材料进展,2010, 29(6): 12-27.HUANG Weidong, LIN Xin. Research progress in laser solid forming of high performance metallic component [J]. Materials China, 2010, 29(6): 12-27.

[28]王华明. 航空高性能金属结构件激光快速成形研究进展 [J]. 航空制造技术,2005(12): 26-28.WANG Huaming. Research progress in laser rapid forming of aviation high performance metallic structural parts[J]. Aeronautical Manufacturing Technology, 2005(12): 26-28.

[29]左铁钏. 21世纪的先进制造—激光技术与工程 [M]. 北京: 科学出版社, 2007:442-461.ZUO Tiechuan. Advanced manufacturing in the 21st century - laser technology and engineering[M]. Beijing: Science Press, 2007:442-461.

[30]颜永年, 张人佑. 激光快速成形技术的新进展 [J]. 新技术与新工艺, 2006,2006(9): 7-9.YAN Yongnian, ZHANG Renyou. New development of laser rapid prototyping technique[J]. New Technology & New Process, 2006,2006(9): 7-9.

[31]NOTMAN N. High precision 3D printing of metals warms up [J]. Materials Today,2015, 18 (1): 5-6.

[32]董伟, 吕凡, 许富民, 等. 一种制备3D打印用超细球形高熔点金属粉末的方法 与 装 置: CN201510045330.7[P]. 2015-04-29.DONG Wei, LÜ Fan, XU Fumin, et al.Method and device for preparing superfine spherical high-melt-point metal powder for 3D printing: CN201510045330.7[P]. 2015-04-29.

[33]董伟, 高玉来, 许富民, 等. 一种高效制备超细高熔点球形金属粉末的方法与装置: CN201510044752.2 [P]. 2015-04-22.DONG Wei, GAO Yulai, XU Fumin, et al. Method and device for efficiently preparing superfine spherical met-al powder with high melting point: CN201510044752.2 [P]. 2015-04-22.

[34]董伟, 许富民, 魏宇婷, 等. 一种高效制备超细球形金属粉末的方法及装置:CN201510044801.2[P]. 2015-05-06.DONG Wei, XU Fumin, WEI Yuting,et al. High efficiency superfine spherical metal powder preparation method and device:CN201510044801.2[P]. 2015-05-06.

[35]董伟, 许富民, 魏宇婷, 等. 一种制备3D打印用超细球形金属粉末的方法及装置:CN201510044848.9[P]. 2015-04-29.DONG Wei, XU Fumin, WEI Yuting, et al. Method and device for preparing superfine spherical metal powder for 3D printing:CN201510044848.9[P]. 2015-04-29.

[36]房巨强.三维打印快速成形机理及其加工质量控制技术研究[D].沈阳:东北大学,2010.FANG Juqiang. Study on three-dimensional printing mechanism and control measures of prototype quality [D]. Shenyang: Northeastern University, 2010.

[37]李莉. 均匀液滴喷射过程的理论建模与数值模拟 [D]. 西安:西北工业大学, 2006.LI Li. Theoretical modeling and numerical simulation of uniform droplet spray process[D].Xi’an: Northwestern Polytechnical University,2006.

[38]鲁栋. 脉冲微孔均匀金属液滴喷射沉积成型技术研究 [D]. 大连: 大连理工大学,2014.LU Dong. Deposition forming technology based on mono-sized metal droplets prepared by Pulsated Orifice Ejection Method (POEM) [D].Dalian: Dalian University of Technology, 2014.

[39]盖如坤. 脉冲微孔液滴喷射沉积成型的研究 [D]. 大连: 大连理工大学, 2015.GAI Rukun. Droplets deposition forming based on pulsated orifice ejection method (POEM)[D]. Dalian: Dalian University of Technology,2015.