航空火箭弹射座椅抛放弹工艺技术设计

2016-05-30段祥军侯世峰徐致孝

段祥军,侯世峰,徐致孝

(1.中航工业航宇救生装备有限公司,襄阳 441003;2. 空军驻中航工业航宇救生装备有限公司军事代表室,襄阳 441003)

抛放弹全国名词审定委员会公布其定义为装于弹射机构中,作为弹射动力的火药弹,英文名称为Cartridge,其他名称为弹射弹。

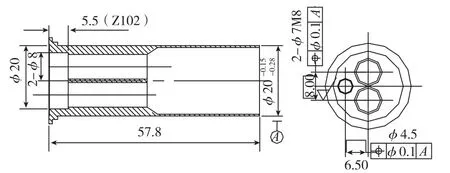

目前,航空火箭弹射座椅抛放弹从原材料及弹壳制作成型大致可分为两大类:一是引伸黄铜类抛放弹,如图1所示,材料为三七铜饼,抛放弹弹壳外形主要靠拉伸成形,机加余量较小;二是机加黄铜类抛放弹,如图2所示,具有延期功能的抛放弹,材料为H96,抛放弹弹壳外形、尺寸等完全由棒料机械加工而成。

图1 引伸类抛放弹外形、结构简图Fig.1 Implied class jettison bombs shape, structure diagram

上述两类抛放弹由于机加黄铜类抛放弹在制品众多、配套量大、其弹壳完全由机加而成且检测项目较多、技术指标要求较高且该类抛放弹具有诸多共性,所以本文选取具有延期功能、弹壳孔径较深的抛放弹从机械加工及成品检测、抛放弹装配及试验、包装等进行全过程工艺研究、设计,固化工艺流程,以期满足抛放弹大批量稳定生产需要,使抛放弹各技战术指标稳定满足火箭弹射座椅需求并可靠为座椅各分系统提供动力能源,从而实现航空火箭弹射座椅弹射救生目的。

1 技术要求及难点分析

1.1 技术要求

机加黄铜类抛放弹主要结构如图2所示,其主要机加零件弹壳(药筒)材料为H96(棒材),靠冷、热加工成形,如图3所示,而后进行100%外观检查和批抽样数量进行机械性能、耐腐蚀及抗破裂检查;弹壳及各件按装配图样要求组装成如图2所示;包装成如图8所示;按GJB 和产品规范进行各项环境性和弹道性能试验满足技战术指标要求等。

1.2 技术难点分析

(1)弹壳冷、热加工及检测:弹壳材料为棒料H96,抗拉强度≥275MPa,虽属易切削加工范畴,但材质较软,需保证最小壁厚0.4~0.5mm,又要保证2-φ7底火孔、φ4.5定位孔相对于φ20位置度≤0.1 mm等技术指标要求;弹壳经冷、热加工后满足机械强度指标、收口性能及抗破裂、耐腐蚀“严酷”考核等。

(2)抛放弹总装及试验:由于抛放弹总装涉及火药的填充,需从环境温度、湿度、药量等方面明确控制,特别是要控制底火压入底火孔深度,装药量、弹壳填充火药及垫圈、密封圈等各件后的圆弧或45°收口,使抛放弹不仅具有良好的外观,还要有突出的密封效果,从而满足产品抗环境影响;按照GJB要求进行抛放弹性能指标的可靠性试验考核。

(3)抛放弹的包装塑封:抛放弹装入塑料盒热熔法焊缝,浸水试验应具有绝对良好的密封性。

2 工艺设计方案及措施

2.1 弹壳冷、热加工工艺流程及措施

经技术性分析,弹壳冷热加工工艺流程:

图2 机加黄铜类抛放弹外形、结构简图Fig. 2 Machined brass type jettison bombs shape, structure diagram

图3 弹壳(棒,H96)简图Fig.3 Shell (rods, H96) diagram

领料(L=70×N+20≤400,N为件数)→数车(关键工序,按图4制出:(1)平断面,粗精车外圆及内孔,切断;(2)掉头,平断面,精车φ20内孔)→分光(料头分光,检测材料主要化学成分和技术要求的符合性)→数铣(关键工序,按图5制出2-φ7底火孔、φ4.5定位孔,注意保证图示位置度)→钳(去毛刺)→检验(复查各工序尺寸)→低温退火(对整个弹体进行低温退火,消除前工序产生的应力)→口部烤口处理(对弹壳口部5mm范围进行烤口处理,提高其延伸率)→表面处理Cu/Ct.P(提高其美观性、抗击环境腐蚀能力) →试验(批抽样进行机械强度、耐腐蚀性能、抗破裂性能和收口性能)→总检(弹壳外观尺寸等符合设计图样要求,各试验报告完整齐全)[1]。

机械加工中由于弹壳材料较软且壁薄,应自制夹套找正并保护φ20 -0.15 -0.28;切削参数:V=800~1200r/min;f=0.15~0.35mm/r;ap=0.2~0.5mm;弹壳口部烤口处理是为了满足装配时弹壳口部具有良好的收口性能,但由于H96具有较好的热传递性,应使用专门的高频感应设备使加热部位瞬间加热,加热原理,如图6所示。应合理控制烤口工艺参数(电压输出6kV、加热时间2.3s)等因素,确保口部加热部位力学性能改变并符合技术要求而不会改变弹体的力学性能。

2.2 抛放弹装配工艺流程及措施

图4 5工序简图Fig.4 5 step diagram

图5 15工序简图Fig.5 15 step diagram

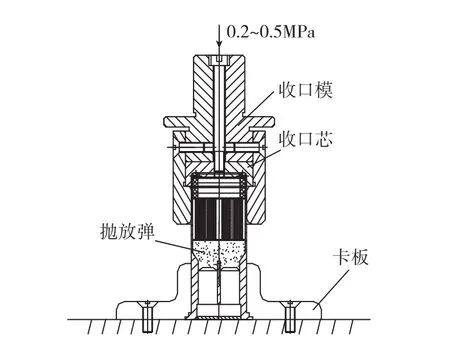

抛放弹装配工艺流程:准备(按配套卡配齐各件,各件均应有合格证;注意:装配件室温应在16℃~32℃范围内,相对湿度不许超过65%;装配之前2h将所有的零组件和火药放在工房内,防止其从低温环境转至高温环境而凝露;严禁裸手进行操作)[2]→清洗(所有金属件用无水工业丙酮或酒精清洗干净,除去油污或尘埃等并晾干)→试装(3次收口模、卡板、弹壳、压力机之间的试装。注意:(1)试装前应先拔掉压力机的“进程气管”;(2) 将弹壳套入3次收口模中,用手缓慢向下拉动压力机冲头使弹壳底部完全接触冲压设备的工作台面,弹壳不得倾斜;(3)用卡板卡住弹壳并拧紧螺母固定卡板时,弹壳不得倾斜)→压装延期管(延期管分两次压入。首先在延期管压入1/3~1/2时,在露出的延期管周围涂以502胶,然后压入剩余部分,延期管底平面应低于弹壳底缘平面0.4~0.55 mm。注意:压装延期管压力应控制在0.2~0.55MPa范围内;压力机滑块应缓慢平稳下行)→检(100%检延期管底平面应低于弹壳底缘平面0.4~0.55 mm)→粘贴铜片(将铜片粘贴在压入弹壳的延期管地平面上。注意:(1)粘贴前用纯棉棉布沾丙酮将已压入弹壳中的延期管火帽表面502胶擦干净,不得使用起毛的棉线(布)擦拭;(2)粘贴后,铜片平面不应突出弹壳底平面并平整并放置24h)→检,检粘贴质量(1)粘贴好的铜片不应脱落,应平整、无翘曲和变形;(2) 粘贴好的铜片平面不应突出弹壳底平面;(3)延期管传火孔不得被挤压出的铜屑或502胶堵住。)→涂漆,涂弹壳底部漆(1)用纯棉棉布沾丙酮将弹壳底部的502胶擦干净,不得使用起毛的棉线(布)擦拭;(2)弹壳底部铜片上及其与弹壳底部接触部位均匀地涂一薄层玫瑰色FQ-504漆,自然干燥12h后再涂一层。注意:漆层应无空白、裂纹、穿孔和直径大于0.5mm的气泡,如有以上现象应及时进行修补。修补方法为将气泡扎破然后再补涂。)→称药,称量主装药和点火药(用电光分析天平秤黑火药及主装药药量务必符合技术要求。注意:称药前应将天平校零;点火药应是按GJB1047.5进行水分检测并在3个月内使用[3];称好的药应单份装杯后装盘,控制30杯份为一盘,注意杯盘应干燥清洁)→检查药量的正确性(一盘药至少抽取20%检查药量,任一杯药量不合格应全盘重秤)→装件前准备(1)工作台应清洁,无杂物;(2)前工序半成品弹壳及配套装件转运装件间,注意:密封片应30片为一组份并装杯)→检。检各件与工艺规程和配套卡的符合性→装,装点火药、主装药及其他零件(按图装。注意:(1)轻轻晃动弹壳使点火药平铺于弹壳药室底部;(2)纸片装入数量应根据弹壳装入前各件剩余空间和收口效果酌情增减;(3)所装零件应平整、无倾斜、皱褶等现象;(4)装好的产品转运时应口部向上,不得倒置、倾斜;(5)弹用纸垫圈、毛毡垫圈应放入70℃烘箱内干燥4h)→检(检前工序符合要求)→收口,收口分3次进行,如图7所示。

注意:(1)3次收口压力均控制在0.2~0.5MPa之间,每次收口均需更换相应收口芯;(2)第1次收口后弹口部铜屑清理干净,密封圈拨平整;弹收口处的内表面及密封圈上表面均匀地涂一层FQ-504漆,方可进行第2次收口;(3)第3次收口后应100%用样圈检查弹体直径(对于通不过样圈的弹允许用滚压方法返修至通过样圈)、卡规检查成弹高度符合技术要求;(4)收口部位应圆滑过渡,不允许有尖角、裂纹和严重皱纹,且橡胶密封圈应均匀地被弹壳卷边部位压紧;(5)装配质量的抽样解剖检查;(6)第3次收口后对弹体钝化膜损伤处进行修补,对密封圈与弹壳口部接触部位及密封片上均匀地涂一层玫瑰色FQ-504漆。自然干燥12h后再复涂一层。漆层应无空白、裂纹、穿孔和直径大于0.5mm的气泡,如有以上现象应及时进行修补。修补方法为将气泡扎破然后再补涂。→标印(按相关规定丝网印刷法标印)→喷漆(在弹体表面及弹口部均匀涂一层5~15μm的TS01-19清漆,提高弹的防护性。漆层应均匀,不允许有漏涂和起皮现象;延期弹应100%通过样圈检查。)

图6 感应加热原理Fig.6 Induction heating principle

图7 抛放弹收口示意图Fig.7 Jettison bombs shut schematic

2.3 抛放弹的批验收试验工艺流程及措施

随机抽样(根据GJB179A或按产品技术要求进行批抽样)[4]→装配质量检查(批抽样分配数量对弹的口径、高度、漆层及解剖进行弹的装配正确性检查符合技术要求)→试验弹装盒并转运至试验间(注意:(1)试验用铁盒的四周及底部铺一张1mm厚的纸板;(2)弹装入装盒模后弹不能在装弹孔内旋转;(3)装盒模装入铁盒中,在装盒模上面放入纸板,利用纸板将装盒模与铁盒之间的间隙填充严实,尽量减小装盒模与铁盒之间的相对运动。)→振动试验(批抽样数量按HB5830.5中“4.1方法一 宽带随机振动试验”的规定进行振动试验)[5]→冲击试验(批抽样数量按GJB150.18中“试验五 基本设计试验”中“飞行器设备”类的规定进行冲击试验)[6]→浸渍试验(批抽样数量按GJB150.14的规定进行浸渍试验)[7]→高、低温性能试验(批抽样数量按GJB150.3、GJB150.4进行试验)[8-9]。

注意:试验中所用试验箱、测试设备精度等均应符合GJB或相应技术要求。

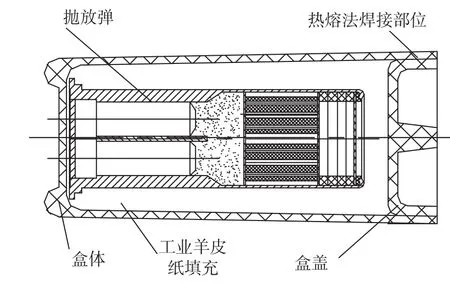

2.4 抛放弹包装工艺流程及措施

包装前检查(1)弹定位孔直径、孔深符合图纸要求;(2)100%用样圈检查成弹弹径、卡规检查成弹高度及弹的标识、漆层、收口部分应圆滑过渡、橡胶密封圈应均匀地被弹壳卷边部位压紧、钝化膜完整性、口部密封片完好性符合要求)[10]→抛放弹装筒(1)抛放弹用已裁好的工业羊皮纸包装纸包裹好,延期弹应完全被包紧;(2)包裹好的延期弹用铝塑薄膜袋(GB/T10004)抽气密封包装,包装袋不得鼓胀;(3)包装好的延期弹按口部朝上方向装入塑料盒中,同时放入一张标印好的标签(印字一面朝外),放入前应检查标签相关内容符合要求,每个塑料盒装1发弹;(4) 延期弹装入塑料盒后,用工业羊皮纸填充剩余空间;(5)盖上塑料盖并放入大周转箱中再将大周转箱转运到封口间,塑料盖与塑料筒内壁之间不得夹有纸屑)→检装筒质量(检查标签内容与实物、包装、装筒质量)→弹筒塑封,即用热熔法将抛放弹密封封存在塑料盒,如图8所示[11]。(1)准备1个大周转箱和1个小铁盒,向小铁盒里倒一些水、放入肥皂(便于脱模)。将小铁盒放到加热板上使肥皂溶解;(2) 将封口模泡在肥皂液里,然后取出封口模并把它放在加热板上加热;(3)待封口模上的肥皂液干后,将装有弹的塑料盒口部朝下,扣在封口模的环形槽内进行塑封;(4)待封口模的环形槽内溢满溶化的塑料后,将封口模连同塑料盒放在装满冷水的大周转箱中冷却后取下封口模;(5)将塑封好的塑料盒完全浸入清洁干净的水中,用手挤压塑料盒10s左右,若没有气泡冒出,则认为合格,否则重新焊封。塑料盒可根据每批抛放弹实际长度及封装情况进行酌情截断,以免弹壳过程而占用空间)→总检(检查塑封质量;开具产品合格证并将抛放弹入库)。

图8 抛放弹热熔法焊接装盒示意图Fig.8 Bouncing jettison tube hot-melt schematic

3 结论

本文对机加黄铜类抛放弹(具有延时功能)从冷、热加工及检测、总装、试验、包装等全过程进行工艺技术研究和优化设计,通过生产加工试验交付验证,工艺设计合理、科学,对于同类产品具有较高的推广、应用价值,对于其他抛放弹工艺制造流程安排具有较广的借鉴意义。

[1]张耀宸,马占永.机械加工工艺设计实用手册[M]. 航空工业出版社,1993:54-92.

ZHANG Yaochen, MA Zhanyong. Design Handbook of mechanical processing technology[M]. Aviation Industry Press, 1993:54-92.

[2]中国人民解放军总装备部.抛放弹通用规范:GJB 2339A-2006[S].北京:总装备部军标出版发行部,2006.

General Equipment Department of the Chinese people's Liberation Army. General specification for projectile and projectile: GJB 2339A-2006[S]. Beijing: Department of General Equipment Department,Press and Publication, 2006.

[3]国防科学技术工业委员会.黑火药试验方法-水分的测定:GJB 1047.5-1990[S]. 北京:国防科学技术工业委员会,1990.

Defence Science and Technology Industry Committee. Methods of test for black powder-determination of moisture content: GJB 1047.5-1990[S].Beijing: Commission of Science, Technology and Industry for National Defense, 1990.

[4]国防科学技术工业委员会.计数抽样检验程序及表:GJB 179A-1996[S]. 北京:国防科学技术工业委员会,1996.

Defence Science and Technology Industry Committee. Counting sampling inspection procedures and tables: GJB 179A-1996[S]. Beijing:Commission of Science, Technology and Industry for National Defense,1996 .

[5]中华人民共和国航空工业部.机载设备环境条件及试验方法-振动试验:HB 5830.5-1984[S].北京:中华人民共和国航空工业部,1984.

Ministry of Aviation Industry of the People's Republic of China.Environmental conditions and test methods of airborne equipment -Vibration test: HB 5830.5-1984[S]. Beijing: Ministry of Aviation Industry of the People's Republic of China, 1984.

[6]国防科学技术工业委员会.军用装备环境试验方法第18部分-冲击试验:GJB 150.18-1986[S].北京:国防科学技术工业委员会,1986.

Defence Science and Technology Industry Committee. Eighteenth parts of military equipment and environmental test methods-impact test:GJB 150.18-1986[S]. Beijing: Commission of Science, Technology and Industry for National Defense,1986.

[7]国防科学技术工业委员会.军用装备环境试验方法第14部分-浸渍试验:GJB 150.14-1986[S].北京:国防科学技术工业委员会,1986.

Defence Science and Technology Industry Committee. Fourteenth parts of military equipment and environmental test methods-immersion test: GJB 150.14-1986[S]. Beijing: Commission of Science, Technology and Industry for National Defense, 1986.

[8]国防科学技术工业委员会.军用装备环境试验方法第3部分-高温试验:GJB150.3-1986[S]. 北京:国防科学技术工业委员会,1986.

Defence Science and Technology Industry Committee. Third parts of military equipment and environmental test methods-high temperature test : GJB150.3-1986 [S]. Beijing: Commission of Science, Technology and Industry for National Defense, 1986.

[9]国防科学技术工业委员会.军用装备环境试验方法第4部分-低温试验:GJB150.4-1986[S].北京:国防科学技术工业委员会,1986.

Defence Science and Technology Industry Committee. Fourth parts of military equipment environment test method-low temperature test:GJB150.4-1986[S]. Beijing: Commission of Science, Technology and Industry for National Defense,1986.

[10]国防科学技术工业委员会.火工品包装、运输、贮存安全要求:GJB2001-1994[S]. 北京:国防科学技术工业委员会,1994.

Defence Science and Technology Industry Committee. Explosive goods packaging, transportation and storage of security requirements: GJB 2001-1994[S]. Beijing: Commission of Science, Technology and Industry for National Defense, 1994.

[11]辜同. 塑料的粘接方法[J]. 今日科技,1993(6):9-10.

GU Tong. Bonding method of plastics[J]. Today's Science and Technology, 1993 (6): 9-10.