飞机结构件数控加工工序计算技术*

2016-05-30郑国磊郑祖杰陈树林杜宝瑞

郑国磊,郑祖杰,周 敏,陈树林,王 勃,杜宝瑞

(1.北京航空航天大学,北京 100191;2.中航工业沈阳飞机工业(集团)有限公司,沈阳 110034)

作为飞机结构中的主要承力和保形构件,飞机结构件多为难加工材料,且具有外形尺寸大、型面复杂、加工特征种类和数量多、材料去除量大、加工易变形和难控制等特点,普遍采用数控铣削等先进加工方式加工。因此,数控加工编程是从三维零件模型到数控加工程序的全过程,是现代飞机结构件加工准备阶段中的主要任务,数控程序质量成为决定结构件制造质量和效率的关键因素。

在我国航空制造业内,目前数控加工编程的主流方式是采用通用CAD/CAM系统软件(如CATIA、UG与ProE等)中的基础交互功能,依次指定加工特征、选取刀具和加工参数,并定义和生成相应的“加工操作”,如此往复,直至完成结构件所有加工特征的加工编程。其中,加工特征、刀具和加工参数的选取均依据工件的加工要求和条件及编程技术人员的工艺经验来人工完成。加工操作是加工过程和数控程序的最小定义单元,它包含了所定义的加工特征(几何)、刀具和工艺参数等数据,它是由CAD/CAM系统自动生成的。由于飞机结构件通常含有少则数十、多则上百乃至数百个加工特征,对于每个特征均需要重复生成加工操作并定义刀具、加工策略及刀轨样式等参数,故编程效率低下。而且,工艺员与编程技术人员的专业知识和经验参差不齐,数控程序质量难以保证。

针对飞机结构件及其工艺特点,研究并开发自动编程技术,是解决这些问题的一条有效途径。本文综合我国航空制造业的技术条件、国内外研究现状及作者多年来的研究实践,重新思考和调整自动编程技术的研究思路,并将工序计算作为数控加工自动编程的核心技术。具体研究内容包括:

(1)详细阐述工序计算的具体内涵;

(2)综述国内外的相关研究现状;

(3)设想工序计算技术的未来发展趋势。

工序计算的内涵

采用CAD/CAM系统编制的数控加工程序,其结构可用图1直观表示。其中,一个“零件”ρ,除了自身的三维几何模型外,还包含了一个“工序件”表ρ(δi)(i=1~m,δi为第i个工序件,δ1和δm分别代表毛坯和零件)和一个“工序”表ξ(λi)(i=1~m-1),其中λi为第i道“工序”,代表着将工序件δi按设定的“工位”安装在所选择的“机床”上并加工成工序件δi+1。在一个“工序”λ中,除了“机床”和“工位”信息外,其主要数据是一个“工步”表λΩλ,T(τi)(i=1~l),其中τi为第i个工步,Ωλ为工序待去除的材料域,T为工序执行中先后使用的一组刀具。一个“工步”τ使用一把“刀具”,并执行一系列最基本的“加工操作”,表示为τ(oi),其中oi(i=1~k)为第i个加工操作。一个“加工操作”o包含“加工方法(m)”、“几何数据(G)”、“加工参数(P)”和“加工余量(Δ)”等数据,即o(m,G,P,Δ),这是定义和构成数控加工程序的最小单元。

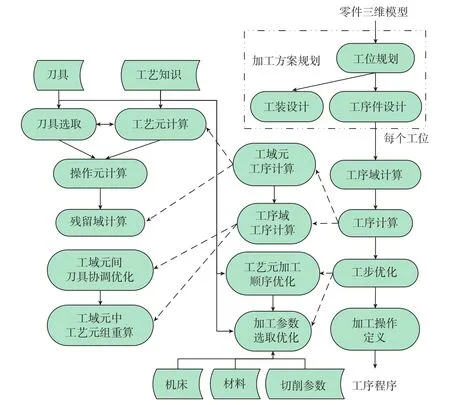

图1中,除了零件的三维模型是由上游产品设计部门提供外,其他所有的加工过程、方法、工艺参数和几何数据等均需要由自动编程系统自动选取和计算,将这些选取和计算统称为工序计算。工序计算模型如图2所示。其中,在“加工方案规划”中,“工序件设计”是关键和难点,即根据零件加工的工位安排,先后定义和建立除了零件外的其他所有工序件(包括毛坯的三维几何模型)。对于每个工位,除了配备必要的机床、刀具、切削参数、工艺知识和材料库外,加工前后两工序件的三维模型是该工位工序计算的最主要基础数据。“工序域计算”即是根据工位前后工序件的三维几何模型,计算该工位工序待去除的材料域,简称工序域,即上文的Ωλ,并用最基本的切削体单元(简称工域元)及其关系来定义和表示,工序域计算的核心和关键是工域元的计算。工位的“工序计算”分为工域元工序计算和工域元工序间协调两个阶段:在工域元工序计算中,依据工艺知识中所定义和规定的工域元几何特性、加工策略和选刀条件,先后完成各个工域元的几何特性计算和分析、加工几何单元(简称工艺元)规划、定义和计算以及先后加工所需刀具选取等,其中工艺元计算和刀具选取交错进行。在工域元工序间协调过程中,以工域元工序为基础,通过共用和微调它们中的刀具以及根据它们各刀具所加工的工艺元的空间位置关系,来确定整个工序域的刀具组,并在此基础上定义和建立整个工序域的工步序列。“工步优化”分为“工艺元加工顺序优化”和“切削参数选取优化”两步骤,前者通过重新调整工步中各个工艺元的先后加工顺序来实现空走刀路线最短的主要目标,后者则是在综合考虑机床功效、工件材料性能和加工精度等条件下,以加工效率最高和刀具寿命较长为目标,来确定和优化各个工艺元的切削参数,以及通过适当微调来“平顺”相邻工艺元间的加工参数。

图1 数控加工程序Fig.1 NC machining program

图2 工序计算模型Fig.2 Calculation model of machining process

传统工序是用于指导工人现场加工操作的步骤和过程,执行中所需的大量工艺常识、尺寸数据等细节均依靠工人的工作经验和现场确定。但是,支持数控加工自动生成的工序,其内容较传统工序要详细和丰富得多,它明确定义和包含了加工中所需的所有几何数据、工艺参数、加工方法和过程。因此,数控加工自动编程技术的核心和难点就是工序计算,这种认知有别于当今在此领域相关研究的理念。

工序计算技术研究现状

目前,国内外在工序计算相关技术的研究主要集中在工序件建模、加工特征识别、刀具选取和刀轨规划与路径优化等诸多方面,下面简要介绍这些技术的研究现状。

(1)工序件建模。

工序件三维模型是数控加工自动编程的中间数据,其建模效率和质量对编程效率和质量有直接影响。目前,工序件三维模型主要是通过人工交互操作CAD系统中的“零件设计”功能来定义和创建的。但是,这种建模方式不仅效率低,而且在建模过程中因无法准确预估和定义加工余量及其分布,会导致加工过程中的空走刀与撞刀现象[1-2]。

工序件自动建模技术是解决这些问题的有效途径,目前的方法可归结为“正向减材法”和“反向增材法”两大类。其中,正向减材法是指由毛坯模型出发,通过计算各工序中刀具所去除的材料域(切削体),并对前工序模型/毛坯模型与切削体进行布尔差运算获得当前工序模型;反向增材法是指从零件设计模型出发,根据工艺流程的逆过程反推计算各工序的切削体,并对后工序模型/产品零件与切削体进行布尔并运算,获得当前工序模型。无论是减材法或增材法,切削体的定义与构建是关键,直接影响布尔运算的结果。目前,大多数研究主要集中在如何快速精确地构建切削体方面。文献[3-4]分别通过构建刀具运动过程的扫掠体与典型特征元来实例化切削体。文献[5-7]对特征的几何拓扑结构做了深入分析研究,提出了若干过渡特征、相交特征的抑制简化方法,降低了等距偏置法[8]的复杂度,有效提高了切削体的建模质量。

(2)加工特征识别。

加工特征识别是从零件模型自动提取特征的过程,旨在确定数控加工编程过程中的待加工区域,为数控加工工艺自动决策奠定基础。经过30多年的发展,国内外学者提出大量技术方法,具有代表性的包括基于图、基于痕迹、基于体分解、基于加工资源与混合式识别等经典方法[9-10]。其中,基于图的识别方法是通过构建零件模型的属性邻接图,与预定义的特征模式进行匹配,进而实现目标特征的识别[11]。复杂特征难以通过固定特征模式表达,因此该方法的局限性在于难以准确识别相交特征。

近年来的研究重点主要在于提高特征匹配效率与相交特征识别两个方面。国内研究人员提出采用启发式算法[12]、图等效分解法[13-15]将属性邻接图拆分为若干子图,通过遍历子图识别预定义的特征,有效降低了特征匹配算法的时间复杂度。Li等[16]提出特征种子面的概念,基于此扩展属性邻接图的节点与邻接边属性,有效识别飞机结构中常见的曲面特征与相交特征。基于痕迹的识别方法是通过分析特征实例在实际模型中所残留的几何、拓扑与公差等设计特征信息,引入不确定性推理方法识别加工特征[17-19]。相比于基于图的识别方法,该方法能够有效识别交叉特征[20],但对于不同的特征其痕迹的定义及推理方法均不同,方法的通用性较差。基于立体分解的特征识别方法将零件的切削体分解为小的凸体集合,然后对分解出的凸体按照预先定义的特征体模式进行重新组合,产生出特征的零件解释[21]。此类识别方法不依赖于具有固定拓扑结构的特征模式,能够较好地处理相交特征的自动识别[22]。但是该方法主要是通过数学算法对待去除的材料区域进行体积分解,几乎没有考虑特征对应的加工方法,同时立体分解组合过程中需要大量的求交运算,因此识别效率较低。基于加工资源的识别方法最早由Gaines[23]提出,是当前的研究热点。该方法确保所识别特征具有可加工性且不存在多重特征解释[24-25]。类似的,Yu等[26]基于分层加工思想提出了广义槽特征的概念。她将同工位下同一纵向分层区域的加工区域定义为广义槽特征,并且将闭角、内陷、筋条等典型特征为广义槽特征的附属特征,从而将加工特征识别转化为分层广义槽特征构建与附属特征提取过程。目前,这项技术已在沈飞的实际生产中得到良好的应用,但是对于需要双面加工壁板和其他复杂结构件,现有技术仍不能直接应用。

(3)刀具选取。

刀具自动选取是数控加工工艺方案自动规划的重要内容,刀具选取的合理与否将直接影响结构件加工成本。在数控加工技术发展初期,为避免过切,通常采用一把小刀具进行加工。

随着现代机床自动换刀技术的发展,飞机制造企业通常采用多把刀具组合加工来提高大型复杂结构件的加工效率[27]。刀具组合加工策略的技术难点在于如何确定最优刀具数量及刀具参数。文献[28-29]指出采用两把刀加工策略,但是方法不具通用性,仍难以保证最大切削效率。现有刀具自动选取方法总体思路是:首先,对特征轮廓进行分析,采用Voronoi图[30-31]、模拟滚圆法[32]、中轴变换圆[33]与最小通道法[34]等方法计算待加工区域的关键几何特性;然后根据最小瓶颈距离、最小圆角半径等参数从刀具库中初步筛选可行刀具集合;最后,建立路径长度和刀具加工时间计算模型[35-37],以最小加工成本、最少换刀次数等为优化目标实现最佳刀具组合的快速选择。同时,文献引入启发式算法提出刀具组合排斥性的判断方法,有效减小优化模型的解空间,从而提高算法效率。综上可知,目前国内的研究学者主要针对单个特征对象(如槽腔与腹板等)特征进行刀具的优化选取。而对于诸如飞机壁板等具有少则十多个、多则数十乃至数百个槽的复杂结构件,若依次独立地对各特征进行刀具的优化选取将导致刀具数量众多与刀具选取效率低下等问题。因此,大型结构件加工刀具的快速优化选取将是该领域的研究重点。同时,有关选刀所需的工艺知识和经验均融合在算法中,工艺知识更新将导致这些算法的再研究和设计,因而目前的技术不具通用性和灵活性。

(4)刀轨规划。

三轴数控加工通过控制刀具平动来完成零件的加工,飞机结构件中的粗加工阶段与腹板以及侧壁加工阶段通常采用三轴方式加工。对于三轴数控加工,经典的刀具路径轨迹规划方法有等距偏置法、截平面法、等残留高度法与等参数线法等方法。然而,基于这些方法生成的传统行切、环切路径轨迹可能存在尖角和加工方向的突变等一阶不连续的情况,导致生成的刀具轨迹无法直接应用于高速铣削。Yao等[38]提出一种新的组合螺旋刀轨生成算法,该算法以槽的中轴线上两个分支间的线段或圆弧作为螺旋刀轨的中心,对转角的残留再采用沿着边界的环切方法去除,最后再拼接各螺旋刀轨和环切刀轨。国内学者在该方面也作了大量研究,针对含孤岛型腔提出螺旋刀轨的生成方法[39-41],有效提高加工效率并改善切削条件。

五轴数控加工在三轴基础上增加了两个旋转自由度,使得刀轴姿态更加灵活可控。通过调整刀轴矢量不仅可以避免刀具与工件及夹具等的干涉,也使刀具和工件曲面之间能够获得更好的几何匹配,有利于增大加工带宽并提高实际加工效率。因此,五轴数控加工的刀具路径轨迹规划时,需要在保证无干涉前提下,通过调整刀轴方向来扩大刀具有效切削面积、改善工艺条件[42]。

现有的刀具刀轴矢量规划方法可以归为两大类:先生成后调整和基于刀具可达空间的方法。其中,先生成后调整的思路是首先生成刀具轨迹,然后进行干涉判断[43]与刀位矢量调整,因此该类方法的研究重点在于如何提高干涉检查效率[44-45];基于刀具可达空间的刀轴矢量规划方法是直接在刀具可达空间中生成无干涉刀具路径。首先,在离散的刀触点处采用C空间法[46-47]、可视锥法[48-49]等方法计算可达方向锥;然后,在可达方向中规划刀具路径。因此,该方法的优点是避免对刀具路径进行反复的调整和检测,能够直接生成无干涉的刀具轨迹路径,有效提高算法效率与可靠性。

(5)路径优化。

刀具轨迹路径优化旨在优化加工顺序,减少数控加工过程中的空走刀行程,从而提高大型复杂飞机结构件的加工效率。路径优化属于组合优化问题,典型的优化方法可分为两类:传统启发式方法与现代启发式方法。传统启发式方法主要有:基于规则推理、A*算法及状态空间搜索等。为了提高路径优化的效率并获取近似最优化的加工顺序,国内外学者引入现代启发式方法优化飞机结构件的加工顺序。现代启发式方法主要包含:遗传算法、模拟退火、蚁群算法及人工神经网络等。近年来,这类方法应用在加工操作排序上较多,取得了不少研究成果,其中,遗传算法应用最为广泛。1996年,Kamhawi等[50]就提出采用遗传算法解决加工排序问题,但是其未考虑加工特征父子加工顺序问题,如子特征的加工需要先加工父特征。为了解决这个问题,Reddy等[51]进行了算法的补充,Qiao等[52]综合考虑特征加工操作序列选取及加工操作排序,采用遗传算法解决2.5轴零件加工操作排序问题。另外,Krishna与Xu等分别采用蚁群算法、模拟退火算法解决加工排序问题[53-54],有效提高了飞机复杂结构件的加工效率。

工序计算技术发展趋势

以当前国内外相关研究成果为基础,结合工序计算新思路,工域元和工艺知识计算、工序在线计算将成为近期数控加工自动编程技术研究的重点,并将为未来实现零件“数据驱动加工”奠定关键的技术基础。

(1)加工域及加工对象单元计算。

从前面的介绍中可见,目前所定义的加工特征通常并不能用于准确定义和表达工件上待去除材料域(下面统称为加工域),如图3(c)所示,将它作为加工对象单元,不符合零件的一般加工思路。加工域的最基本构成单元应该是工域元,如图3(d)所示,加工操作中几何数据所定义的几何对象(简称操作元)才是真正意义上的加工对象单元。工域元并不能直接用于定义操作元,其中还需要所谓的“工艺元”这一中间单元。工域元、工艺元和操作元的几何意义及其之间的关系如图4所示。根据这些新认识和新定义,工域元、工艺元和操作元等计算方法将取代此前的加工特征识别技术,这些方法将成为未来自动编程技术中的关键组成。在工域元计算中,将主要考虑加工域的空间连通性及界面几何特点,如图3(d)为图3(c)的两个工域元。一个工位上加工前后两个工件的三维模型是该工位第1个工步中各工域元计算的基础,后续工步的工域元则是其前面一或多个工步加工残留工域元或是多个相邻残留工域元合并而成的。在工艺元计算中,除了工域元几何特性外,还要综合衡量工艺条件、机床和刀具能力、工件材料性能和加工要求等多种因素,而且需要获得工艺知识计算技术和多种加工资源的支持。操作元计算方法则主要是建立在工艺元几何特性和刀具尺寸参数的基础之上。据此可见,工艺元计算是工域元、工艺元和操作元3者计算中最为灵活的,因而也是最难实现的。

(2)工艺知识计算及管理。

目前,对工艺知识的应用方法是,根据工序计算中的专门需要,人工确定知识范围,理解和量化表示知识工程意义,将量化结果嵌入到工艺性分析、刀具、加工参数选取和加工路线规划等一系列专用算法中。知识缺乏系统性组织和结构化管理,不具备统一和通用的工艺知识计算方法及工艺知识的自行更新和积累能力。当工艺知识更新时,需要重新设计和开发这些专门算法,开发和维护成本高。

为了从根本上解决这些问题,有必要研究和建立通用的工艺知识计算技术,其中重点是定义和建立工艺知识的形式化、结构化表示模型、类人脑组织和存储模式以及工艺知识工程意义分析与解析算法等。由于工艺知识融合了工程领域中常见的图表查询、形体表达与认知、复杂数学计算等多种复杂形态的知识,而这些形态的知识在当前的人工智能和知识工程研究中尚未提供有效的表达、管理和处理技术,有必要在本领域研究中开展专门的研究。

在工艺知识管理方面,目前仍以借鉴并采用数据库管理方法为主,知识的组织与管理结构均是静态的,不能根据知识的使用频度灵活调整其物理存储位置,以提高常用知识的读取响应速度。后续有必要利用成熟的“数字脑”技术,设计和构建工艺知识的动态物理存储结构,使知识的组织和存储最为合理,读取最有效,同时便于知识的自行更新。

(3)工序在线计算及加工参数自调适。

目前的工序计算是以理论定义的加工坐标系和工件三维模型为基础,但在实际加工中这些基础数据一定存在偏差,计算结果、尤其是后续工序和工步中的数据一定存在误差,并最终影响零件的加工精度。未来将通过安装在加工系统中的数据采集系统来获得当前工件的实际形状及其装夹方位,并以此为基础来计算加工坐标系和加工域,其结果将更能准确地定义当前工件的加工数据,消除工件此前的加工误差积累及当前定位误差对工件加工精度所造成的影响。

图3 工域元的计算流程Fig.3 Calculation flow of machining region cell

图4 工域元、工艺元及操作元关系Fig.4 Relationship of machining region cell, machining process cell and operation cell

另外,目前在工件的加工全过程中,机床和刀具等均按程序中所设定的参数运转,并始终保持不变。但是,由于飞机零件结构复杂和材料性能不均匀,加工余量的理论计算与实际间存在偏差,刀具的加工寿命和实际磨损难以准确预测,编程中所选取的加工参数难以达到最合理的程度。未来将通过加工系统中的各种传感器,实时感知和采集当前机床工作状况及刀具外部载荷、磨损和温度等参数,运用大数据技术,分析和提取机床和刀具工况的局部特征和全局趋势参数,并据此实时判断和调试相关的加工参数,以确保机床始终处于最佳的稳定运行状态和较高的输出功率,控制刀具磨损,实时补偿刀具磨损等带来的加工误差,并使零件制造达到最精确的程度。

(4)数据驱动加工方式。

目前的数控加工系统可接受的输入文件是数控加工程序,由输入的数控加工程序来控制机床与刀具等工艺资源完成工件的加工过程。随着工艺知识计算和工序在线计算技术的研究和应用、以及自动编程系统的稳定和可靠运行,可将自动编程系统直接与数控系统集成,以形成全新的数控加工系统。这一系统的输入数据将不限于数控加工程序,而可能是工件的精确三维几何模型数据。基于此技术,未来在零件数控加工准备阶段不再需要编程,从而实现零件的“数据驱动”加工目标。

结束语

结合研究实践得出,工序计算将是自动编程技术的核心,而操作元计算是工序计算实现过程的关键技术。在分析现有相关研究现状及其存在问题的基础上,推测了未来的自动编程是以加工域为对象,以工序和工艺知识计算为技术支持,从而实现“加工路线及参数自调适”和“数据驱动”等的发展趋势和研究重点。我们正在按照这些新思路和发展方向,调整在此之前的研究重点,以期在最短时间内完成新研究目标。

当前,这样的调整也并非易事,工域元、工艺元和操作元计算完全不同于之前的加工特征识别,可供借鉴的技术方法不多,需要开展全新的研究。此外,工艺知识同时包含符号、数学、图表和几何形体等多种具有复杂结构的知识,目前的知识工程和人工智能的研究成果不完全适用于工艺知识计算,也需要开展专门的研究。这些研究均是自动编程研究中的基础性工作,有待尽快取得研究成果。

[1]乔立红, 张金. 三维数字化工艺设计中的关键问题及其研究[J]. 航天制造技术,2012(1):33-36.QIAO Lihong, ZHANG Jin. Some key issues in three-dimensional digital process planning and their research[J]. Aerospace Manufacturing Technology, 2012(1):33-36.

[2]杨毅. 三维CAPP系统中基于特征的工艺信息模型研究[D]. 武汉:华中科技大学, 2011.YANG Yi. Research on process information model based on manufacturing feature in 3D CAPP system[D]. Wuhan:Huazhong University of Science and Technology, 2011.

[3]房文林, 闫崇京, 年丽云,等. 结果导向的三维中间工序模型快速生成[J]. 机械设计与制造工程, 2014(10):32-36.FANG Wenlin, YAN Chongjing, NIAN Liyun, et al. The rapid generation methods for results-oriented 3D intermediate procedure model[J]. Machine Design and Manufacturing Engineering, 2014(10):32-36.

[4]邵立, 张树生, 白晓亮,等. 基于加工元体的三维工序模型构建方法[J]. 西北工业大学学报, 2015(4):644-650.SHAO Li,ZHANG Shusheng,BAI Xiaoliang, et al. A 3D process model construction method based on machining volume [J]. Journal of Northwestern Polytechnical University,2015(4):644-650.

[5]辛宇鹏, 田锡天, 黄利江,等. 基于圆角特征简化的工序三维几何建模方法[J].计算机辅助设计与图形学学报, 2015(4):738-746.XIN Yupeng, TIAN Xitian, HUANG Lijiang,et al. In-process geometric modeling method based on fillet feature simplification[J]. Journal of Computer-Aided Design & Computer Graphics,2015(4):738-746.

[6]唐健钧, 田锡天, 耿俊浩. 应用过渡特征简化的工序几何建模方法[J]. 计算机集成制造系统, 2013, 19(8):1984-1989.TANG Jianjun, TIAN Xitian, GENG Junhao.In-process modeling method of applying blend feature simplification[J]. Computer Integrated Manufacturing Systems, 2013, 19(8):1984-1989.

[7]韩飞燕, 张定华, 张莹,等. 基于虚拟控制面约束的机匣类零件工序模型建立方法[J]. 航空学报, 2015, 36(10):3465-3474.HAN Feiyan, ZHANG Dinghua, ZHANG Ying, et al. A method of generate intermediate process models for casing parts based on virtual control surface constraints[J]. Acta Aeronautica ET Astronautica Sinica, 2015, 36(10):3465-3474.

[8]张辉, 刘华昌, 张胜文,等. 复杂零件三维中间工序模型逆向生成技术[J]. 计算机集成制造系统, 2015,21(5):1216-1221.ZHANG Hui, LIU Huachang, Zhang Shengwen, et al. Reverse generation technology of 3D intermediate procedure model for complex part[J]. Computer Integrated Manufacturing Systems, 2015,21(5):1216-1221.

[9]高曙明. 自动特征识别技术综述[J].计算机学报, 1998, 21(3):281-288.GAO Shuming. A survey of automatic feature recognition[J]. Chinese Journal of Computers,1998, 21(3):281-288.

[10]祝国旺, 孙健. 特征技术研究综述[J]. 中国机械工程, 1995,6(2):7-10.ZHU Guowang, SUN Jian. A review of feature recognition technology[J]. China Mechanical Engineering, 1995,6(2):7-10.

[11]JOSHI S, CHANG T C. Graph-based heuristics for recognition of machined features from a 3D solid model[J]. Computer-Aided Design, 1988,20(2):58-66.

[12]刘雪梅, 张树生, 崔卫卫,等. 逆向工程中基于属性邻接图的加工特征识别[J].计算机集成制造系统, 2008, 14(6):1162-1167.LIU Xuemei, ZHANG Shusheng, CUI Weiwei, et al. Machined features recognition based on attributed adjacency graph in reverse engineering[J]. Computer Integrated Manufacturing Systems, 2008, 14(6):1162-1167.

[13]刘晓平, 吴敏, 金灿. 采用图分解的特征识别算法研究[J]. 工程图学学报,2010, 31(1):73-77.LIU Xiaoping, WU Min, JIN Can. Study on feature recognition algorithm based on graph decomposition[J]. Journal of Engineering Graphics, 2010, 31(1) :73-77.

[14]郭付龙, 孙根正, 周竞涛,等. 基于图二次分解的加工特征识别算法[J]. 机械设计与制造, 2013(5):56-59.GUO Fulong, SUN Genzheng, ZHOU Jingtao, et al. Machining feature recognition based on graph twice decomposition[J]. Machinery Design&Manufacture, 2013(5):56-59.

[15]吴晓东, 韩祖行. 基于属性邻接图的STEP—NC制造特征识别实现[J]. 机械设计与制造工程, 2013, 42(7):13-16.WU Xiaodong, HAN Zuxing. Implementation of STEP-NC manufacturing feature recognition based on attribute adjacent graph[J]. Machine Design and Manufacturing Engineering, 2013,42(7):13-16.

[16]LI Y G, DING Y F, MOU W P, et al. Feature recognition technology for aircraft structural parts based on a holistic attribute adjacency graph[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2010,224(2):271-278.

[17]VANDENBRANDE J H, REQUICHA A A G. Spatial reasoning for the automatic recognition of machinable features in solid models[J]. IEEE Transactions on Pattern Analysis& Machine Intelligence, 1993,15(12):1269-1285.

[18]韩水华, 卢正鼎, 陈传波. 特征识别中的不确定性推理算法研究[J]. 计算机工程与应用, 2001, 37(3):60-61.HAN Shuihua, LU Zhengding, CHEN Chuanbo. Uncertain reasoning for feature reeogultion[J]. Computer Engineering and Applications, 2001, 37(3):60-61.

[19]李伟平, 郑琳, 龚志辉. 基于建模过程的加工特征识别[J]. 中国机械工程,2010(5):556-562.LI Weiping, ZHENG Lin, GONG Zhihui.Machining feature recognition of complicated part based on modeling process[J]. China Mechanical Engineering, 2010(5):556-562.

[20]HAN J, REGLI W C, BROOKS S.Hint-based reasoning for feature recognition:status report[J]. Computer-Aided Design,1998,30(30):1003-1007.

[21]WOO Y. Fast cell-based decomposition and applications to solid modeling[J]. Computer-Aided Design,2003,35(11):969-977.

[22]赵鹏, 盛步云. 基于切削体分解组合策略的工艺特征识别方法[J]. 华南理工大学学报(自然科学版), 2011, 39(8):30-35.ZHAO Peng, SHENG Buyun. Reeognition method of proeess feature based on delta-volume deeomposition and combination strategy[J].Journal of South China University of Technology(Nature Science Edition), 2011, 39(8):30-35.

[23]Gaines D M, CASTAÑO F, HAYES C C. MEDIATOR: A resource adaptive feature recognizer that intertwines feature extraction and manufacturing analysis[J]. Asme Journal of Mechanical Design, 2000,121(1):145-158.

[24]汤岑书. 基于制造资源的加工特征识别方法研究[D]. 上海:上海交通大学, 2011.TANG Censhu. The research of manufacturing resource based machining feature recognition approach[D]. Shanghai:Shanghai Jiao Tong University, 2011.

[25]黄瑞, 张树生, 白晓亮. 可制造性驱动的三维CAD模型相交制造特征识别方法[J]. 计算机辅助设计与图形学学报, 2013,25(7):1089-1098.HUANG Rui, ZHANG Shusheng, BAI Xiaoliang. Manufacturability driven interacting machining feature recognition algorithms for 3D CAD models[J]. Journal of Computer-Aided Design & Computer Graphics, 2013, 25(7):1089-1098.

[26]YU F F, DU B R, REN Wenjie,et al. Slicing recognition of aircraft integral panel generalized pocket[J]. Chinese Journal of Aeronautics, 2008,21(6):585-592.

[27]尹震飚. 面向复杂型腔工件高效数控加工的刀具优选技术研究[D]. 重庆:重庆大学, 2011.YIN Zhenbiao. Study on cutting tool selection for high efficiency NC machining of complex pocket[D]. Chongqing:Chongqing University, 2011.

[28]BALA M, CHANG T C. Automatic cutter selection and optimal cutter path generation for prismatic parts[J]. The International Journal of Production Research, 1991,29(11):2163-2176.

[29]LEE K, KIM T J, HONG S E.Generation of toolpath with selection of proper tools for rough cutting process[J]. Computer-Aided Design, 1994,26(11):822-831.

[30]于芳芳, 郑国磊, 饶有福,等. 基于几何特性的槽加工刀具选取算法[J]. 计算机辅助设计与图形学学报, 2010, 22(11):1984-1989.YU Fangfang, ZHENG Guolei, RAO Youfu, et al. Algorithms for selecting optimal cutters in pocket machining based on geometric characteristics[J]. Journal of Computer-Aided Design & Computer Graphics, 2010,22(11):1984-1989.

[31]SETH A, STORI J A. Optimal tool selection for 2.5 D milling, part 1: a solidmodeling approach for construction of the Voronoi mountain[J]. International Journal of Computer Integrated Manufacturing, 2005,18(4):294-307.

[32]李恒宇.飞机结构件数控加工刀具优选技术[D]. 北京:北京航空航天大学,2014.LI Hengyu. An optimal methodology for tool selection in NC machining of air craft structural part[D]. Beijing:Beihang University, 2014.

[33]巴文兰, 曹利新. 基于中轴变换的刀具优化选择与刀具路径规划[J]. 大连理工大学学报, 2013, 53(1):58-63.BA Wenlan, CAO Lixin. Optimal tools selecting and tool-path planning based on MAT[J]. Journal of Dalian University of Technology, 2013, 53(1):58-63.

[34]ZHOU M, ZHENG G, CHEN ZC.An automated CNC programming approach to machining pocket with complex islands and boundaries by using multiple cutters in hybrid tool path patterns[J]. International Journal of Advanced Manufacturing Technology, 2016,83(1):407-420.

[35]BOUAZIZ Z, ZGHAL A. Optimization and selection of cutters for 3D pocket machining[J]. International Journal of Computer Integrated Manufacturing, 2007,21(1):73-88.

[36]尹震飚, 刘飞, 刘霜,等. 一种改进的型腔粗铣加工可行刀具序列构建方法[J]. 计算机辅助设计与图形学学报, 2011,23(8):1386-1392.YIN Zhenbiao, LIU Fei, LIU Shuang, et al.An improved method for generating feasible tool sequences of pocket rough milling[J]. Journal of Computer-Aided Design & Computer Graphics,2011, 23(8):1386-1392.

[37]陈佩娜. 型腔多工序数控铣削中的刀具组合优化研究[D]. 广州:华南理工大学,2012.CHEN Peina. Optimization research of tools combination for pocket multiple process in NC milling[D]. Guangzhou:South China University of Technology, 2012.

[38]YAO Z. A novel cutter path planning approach to high speed machining[J]. Computer-Aided Design and Applications, 2006,3(1):241-248.

[39]安鲁陵, 周来水, 庄海军,等. 型腔高速铣削刀轨生成算法研究[J]. 计算机辅助设计与图形学学报, 2004, 16(9):1202-1206.AN Luling, ZHOU Laishui, ZHUANG Haijun, et al. Tool path generation for high-speed milling of pockets[J]. Journal of Computer-Aided Design & Computer Graphics, 2004, 16(9):1202-1206.

[40]王玉国, 周来水, 安鲁陵,等. 型腔铣削加工光滑螺旋刀轨生成算法[J]. 航空学报,2008, 29(1):216-220.WANG Yuguo, ZHOU Laishui, AN Luling,et al. Smooth spiral tool path generation for pocket milling[J]. Acta Aeronautica ET Astronautica Sinica, 2008, 29(1):216-220.

[41]徐金亭, 刘伟军, 邱晓杰,等. 自由曲面加工中的等参数螺旋轨迹生成方法[J].机械工程学报, 2010, 46(3):148-151.XU Jinting, LIU Weijun, QIU Xiaojie.Isoparametric and spiral toolpath for free-form surfaces machining[J]. Journal of Mechanical Engineering, 2010, 46(3):148-151.

[42]丁汉, 毕庆贞, 朱利民,等. 五轴数控加工的刀具路径规划与动力学仿真[J].科学通报, 2010(25):2510-2519.DING Han, BI Qingzhen, ZHU Limin,et al. Tool path generation and simulation of dynamic cutting process for five-axis NC machining[J]. Chinese Science Bulletin,2010(25):2510-2519.

[43]王国勋, 舒启林, 王军,等. 复杂曲面五轴加工干涉检查的研究[J]. 中国机械工程, 2014, 25(3):299-303.WANG Guoxun, SHU Qilin, WANG Jun,et al. Tool interference checking for five axis NC machining of sculptured surfaces[J]. China Mechanical Engineering, 2014, 25(3):299-303.

[44]WANG Q H, LI J R, ZHOU R R.Graphics-assisted approach to rapid collision detection for multi-axis machining[J]. The International Journal of Advanced Manufacturing Technology, 2006,30(9-10):853-863.

[45]ILUSHIN O, ELBER G, HALPERIN D, et al. Precise global collision detection in multi-axis NC-machining[J]. Computer-Aided Design, 2005,37(9):909-920.

[46]周波, 赵吉宾, 刘伟军. 复杂曲面五轴数控加工刀轴矢量优化方法研究[J]. 机械工程学报, 2013, 49(7):184-192.ZHOU Bo, ZHAO Jibin, LIU Weijun.Method study on optimization of tool axis vector for complex surface of 5-axis CNC[J]. China Mechanical Engineering, 2013, 49(7):184-192.

[47]MORISHIGE K, TAKEUCHI Y,KASE K. Tool path generation using C-space for 5-axis control machining[J]. Journal of Manufacturing Science and Engineering, 1999,121(1):144-149.

[48]BALASUBRAMANIAM M,LAXMIPRASAD P, SARMA S, et al. Generating 5-axis NC roughing paths directly from a tessellated representation[J]. Computer-Aided Design. 2000,32(4):261-277.

[49]尹周平, 丁汉, 熊有伦. 基于可视锥的可接近性分析方法及其应用[J]. 中国科学E缉, 2003, 33(11):979-988.YIN Zhouping, DING Han, XIONG Youlun.The application and analysis method of global accessibility based on accessibility cone[J].Science in China (Series E), 2003, 33(11):979-988.

[50]KAMHAWI H N, LECLAIR S R,CHEN C L P. Feature sequencing in the rapid design system using a genetic algorithm[J].Journal of Intelligent Manufacturing, 1996,7(1):55-67.

[51]REDDY S V B, SHUNMUGAM M S,NARENDRAN T T. Operation sequencing in CAPP using genetic algorithms[J]. International Journal of Production Research, 1999,37(5):1063-1074.

[52]QIAO L,WANG X Y,WANG S C.A GA-based approach to machining operation sequencing for prismatic parts[J]. International Journal of Production Research, 2000,38(14):3283-3303.

[53]KRISHNA A G,RAO K M.Optimisation of operations sequence in CAPP using an ant colony algorithm[J]. Advance Manufacturing Technology, 2006(29): 159-164.

[54]XU J, ZHENG G, DU B, et al.Mathematical model and algorithm of toolpath optimisation on aircraft structural parts[J].International Journal of Production Research,2014, 52(4):1142-1149.