发动机箱体关键工序切削仿真及参数优化

2016-05-27周常春

周常春

(内江职业技术学院,四川 内江 641000)

发动机箱体关键工序切削仿真及参数优化

周常春

(内江职业技术学院,四川 内江 641000)

摘要:材料不同的特性会导致加工过程中2个零件的切削力、切削温度以及切削变形不同,从而影响同轴度,因此,选择合理的切削参数是关键。针对某型号发动机,为了优化其切削参数,结合镗瓦孔工序加工要求和工艺特点,建立了镗瓦孔工序的切削力模型和切削温度的经验公式。以弹塑性有限元理论为基础,建立了基于镗瓦孔工序中2种材料的三维镗削模型,应用Deform-3D有限元软件,完成了2种材料镗削过程的切削仿真,获得了材料的应力应变分布、切削力切削变形曲线和工件温度场分布及变化曲线,通过对比分析,得到了合理的切削参数。提出了镗瓦孔工序中切削参数的优化方案,仿真结果证明了该方案的正确性。

关键词:主轴瓦孔;镗削加工;有限元仿真;切削参数优化

在坦克发动机组件中,发动机瓦孔的加工应在轴承盖与上曲轴箱装配后统一进行。而上曲轴箱和轴承盖材料不同(箱体材料为铝合金,轴承盖材料为合金钢),对保证加工精度提出了严峻的考验。对该工序进行切削仿真及参数优化,能够为新型坦克发动机的生产提供有力的技术支持。

目前,关于切削参数优化的研究主要集中在把切削力、切削热和加工精度等物理量作为约束条件,对刀具几何、切削用量和夹紧方案等进行优化[1]。本文从材料切削加工性能和切削参数化方面,结合镗瓦孔工序中涉及的2个零件(曲轴箱和轴承盖)的镗削过程进行有限元仿真,研究2种材料在镗瓦孔工序中的切削力、切削热以及切削变形在不同切削参数下的变化规律,并在此基础上进行切削参数的优化,通过分析得到合理的切削参数优化方案。

1瓦孔镗削过程的仿真

1.1几何模型的建立

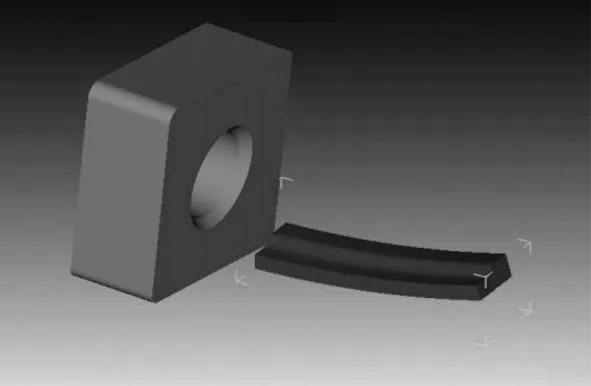

将2个零件均简化为半圆环,根据实际工程应用,Deform-3D软件在加工仿真模块中提供了非常直观便利的三维简化切削模型,在有限元建模时选择加工方式以及切削弧度进行模拟切削[2]。选取加工方式为Boring,2个零件均以半圆的1/12进行建模。由于主要分析切削用量的影响,刀具采用Deform-3D刀具库中的简化刀具DNMA432,整体几何模型建模完成后如图1所示。

图1 切削仿真的通用简化几何模型

1.2材料模型的建立

工件材料模型的建立,即建立材料的本构模型,也就是获得材料的应力-应变关系曲线,以定义材料在载荷作用下的响应行为。假设刀具材料为刚体,由于刀具的强度和硬度远大于工件材料,其在切削过程中应变很小,因此,分析时只需考虑摩擦和热传导的影响。刀具材料为WC硬质合金,轴承盖材料为42CrMo合金钢,曲轴箱材料为某铝合金。采用Deform材料库中的材料流动应力模型,因为Deform材料库中材料数据是在总结实际经验的基础上逐步建立起来的,与实际工况更加接近。

1.3有限元网格模型的建立

研究采用特殊优化的四面体单元,刀具采用绝对网格,网格尺寸比例为4,网格数为25 000;工件采用相对网格,尺寸比例根据切削参数不同进行调整,以便更好地完成计算仿真。工件的有限元网格模型如图2所示[3]。

图2 工件的有限元网格模型

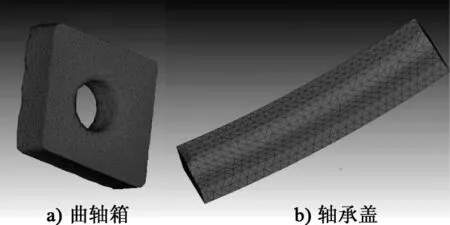

1.4仿真参数的设定

仿真对象只选取镗瓦孔工序在一般切削情况下的工况,同时不考虑机床、夹具的振动以及刀具的变形[4],具体加工的相关参数见表1。

表1 切削加工的相关参数

2仿真结果分析

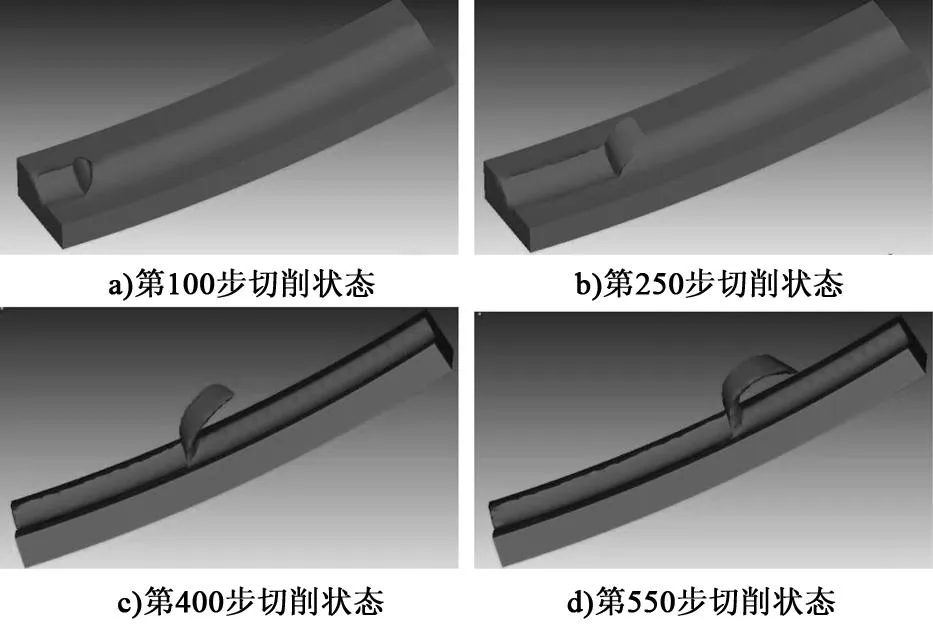

2.1切屑成形分析

切屑的产生及弯曲变形直至被刀具从工件切除的整个过程如图3所示。从图3可以看出,随着刀具切削的不断深入,工件材料在刀具的挤压及剪切作用下,切削层发生压缩与剪切滑移变形。工件被分为两部分:一部分沿剪切面方向滑移形成切屑;另一部分受挤压作用留在已加工表面。

图3 切屑的形成过程

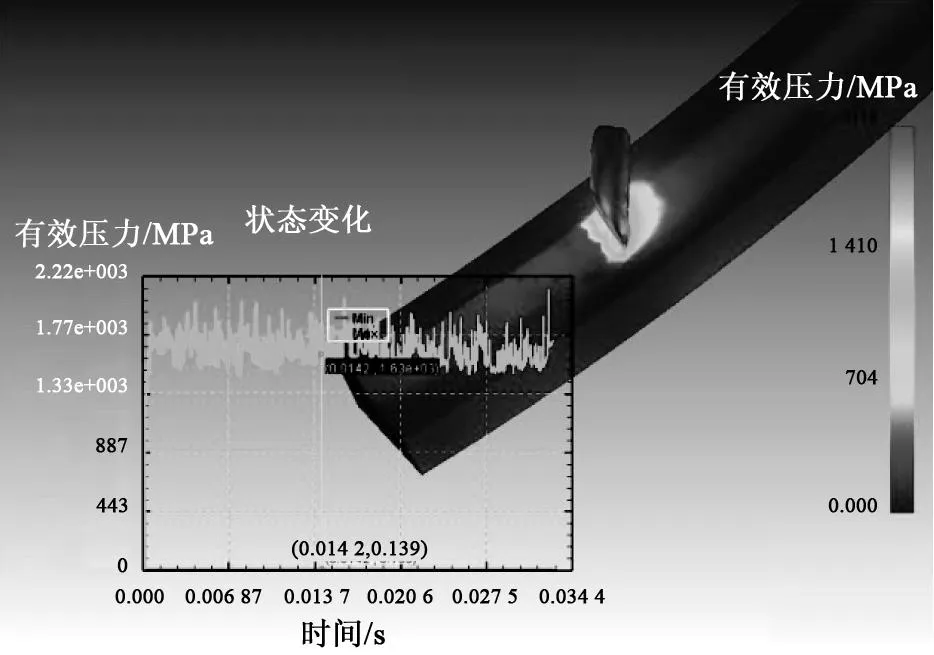

2.2切削应力与应变分布

切削过程中某时刻的等效应力分布图以及整个切削过程的切削应力变化曲线图如图4所示。由图4可知,在镗孔过程进入稳态切削后,等效应力主要集中在刀尖和工件材料接触的第一变形区,此时工件材料不仅发生剪切滑移,而且形成了具有一定宽度的剪切带[5]。图4同时展示了轴承盖的等效应力随时间变化的曲线,在刀具刚切入工件材料时,由于刀具与工件的挤压摩擦作用迅速上升,之后呈现稳态波动状态,最大应力约为1 770 MPa。

图4 切削过程中的等效应力分布图

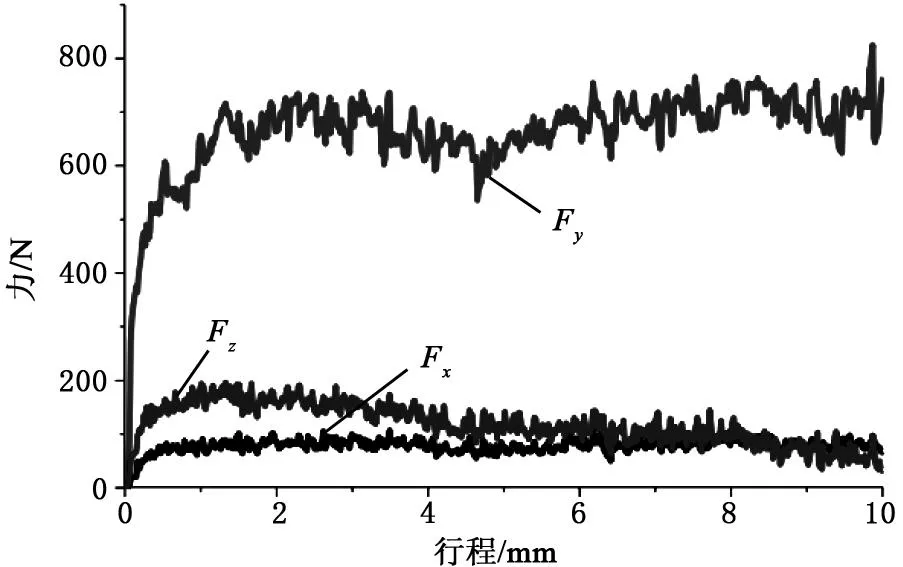

2.3切削力与变形分析

轴承盖材料为42CrMo,镗瓦孔过程有3个方向的力,y方向的主切削力Fc,x方向的进给抗力Ff,z方向的切深抗力Fp。在切削速度为24 m/min,背吃刀量为0.5 mm,进给量为0.3 mm/r的条件下,3个方向切削力的仿真结果如图5所示。在图5中,y方向的主切削力相较于其他2个方向要大很多,随着刀具逐渐进入工件,切削力迅速上升,当切削进入稳态切削后,切削力趋向稳定,始终在一定范围内波动。

图5 轴承盖3个方向切削力变化曲线

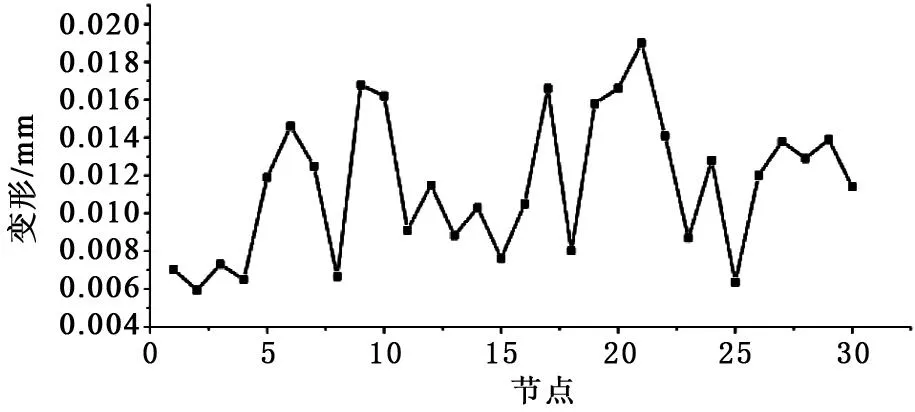

在剖面附近的加工表面上随机取点,用于近似表示镗瓦孔工序造成的加工变形(见图6)。由图6可知,工件的加工变形在一定范围内波动(切削参数同图5)。

图6 加工变形线图

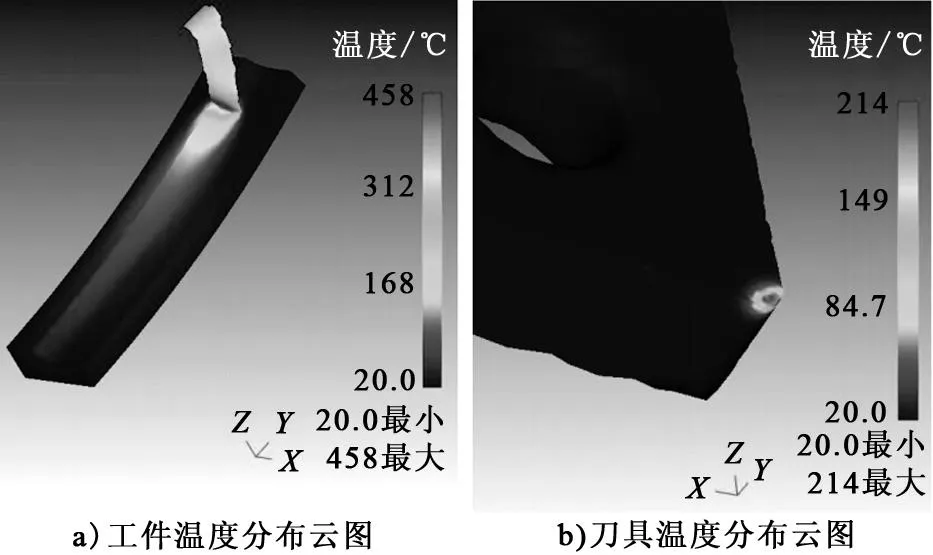

2.4切削温度分析

镗削过程中某时刻工件和刀具的温度分布云图如图7所示。从图7中可知,镗削过程中的最高温度在切屑根部距离切屑刃一定距离处。其原因在于切屑形成时所消耗的弹塑性变形功引起了温度升高,且随着切屑沿前刀面的流动,切屑表面来不及冷却便由于刀屑间的挤压摩擦使温度再次升高。刀具的最高温度集中在刀刃上,这是因为该处是弹塑性变形和刀屑摩擦较为集中的区域。

图7 工件和刀具的温度分布云图

2.52种材料仿真结果对比分析

在相同切削参数下,轴承盖与箱体材料主切削力的变化曲线对比如图8所示。由图8可知,2种材料切削力的变化规律基本相同,但力的大小却有很大差异,42CrMo材料的主切削力几乎是铝合金的2倍。原因是轴承盖材料的硬度和强度高于箱体材料,这与金属切削理论相符。

图8 2种材料的主切削力变化曲线

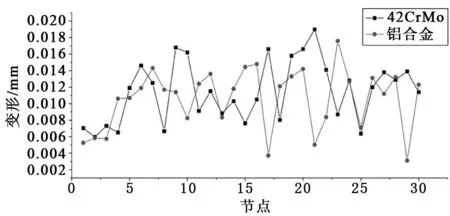

2种材料在相同切削参数下加工表面节点位移(即加工变形)的对比如图9所示。由图9可知,2种材料在这一切削参数下的变形量非常相近。

图9 2种材料的加工变形对比

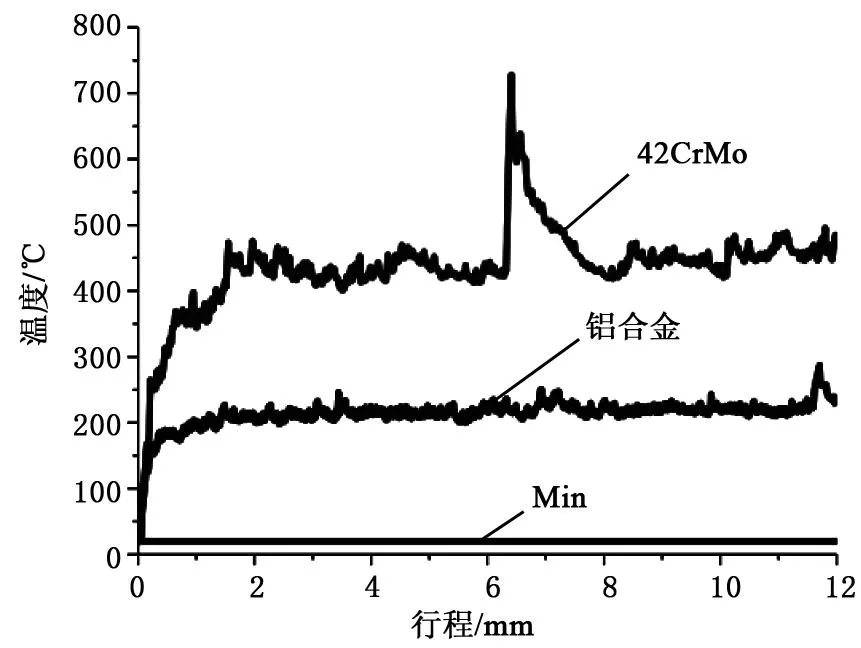

2种材料在相同切削参数(同图5)下工件温度变化曲线的对比如图10所示。由图10可知,2种材料工件温度有很大差异。比较图8和图10,2种材料切削力和切削温度的差别类似,说明切削温度和切削力的大小具有内在联系。

图10 2种材料工件温度变化曲线

3镗瓦孔工序的切削参数分析及优化

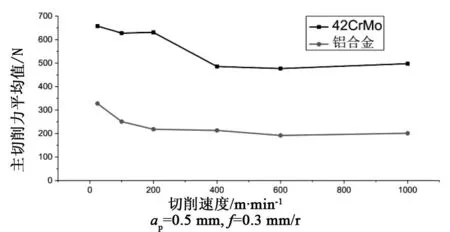

3.1基于切削力对比的切削参数分析

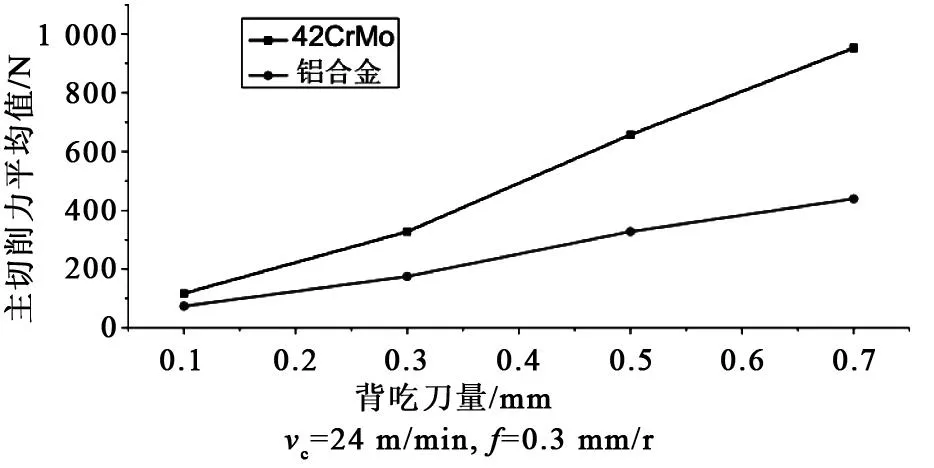

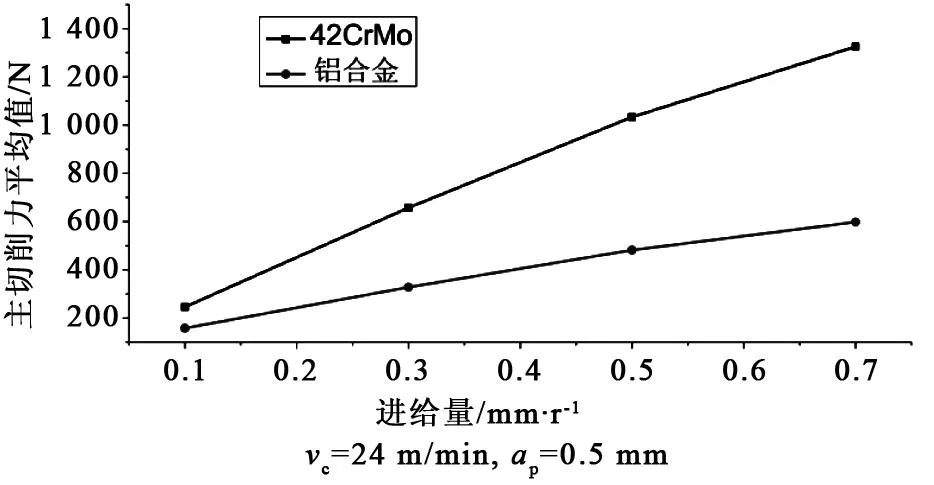

2种材料在不同切削速度、不同背吃刀量和不同进给量下主切削力平均值的对比分别如图11~图13所示。从图11可以看出,2种材料切削力的差距始终很明显,但在切削速度>400 m/min后,切削力的差距有了明显的缩小。从图12和图13可以看出,随着背吃刀量和进给量的增大,2种材料的主切削力均增大,且切削力的差值也越来越大;因此,在这种情况下应选择较大的切削速度,较小的背吃刀量和进给量,大的切削速度可以提高加工效率,但较小的背吃刀量和进给量的作用则相反。在实际加工中,应根据工艺系统的谐振频率及加工质量需求确定切削参数。

图11 2种材料在不同切削速度下主切削力平均值变化曲线

图12 2种材料在不同背吃刀量下主切削力平均值变化曲线

图13 2种材料在不同进给量下主切削力平均值变化曲线

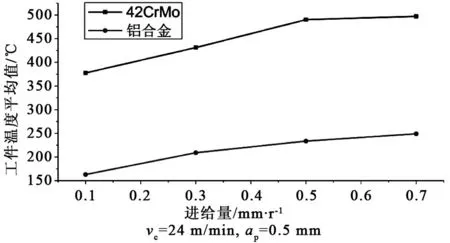

3.2基于切削温度对比的切削参数分析

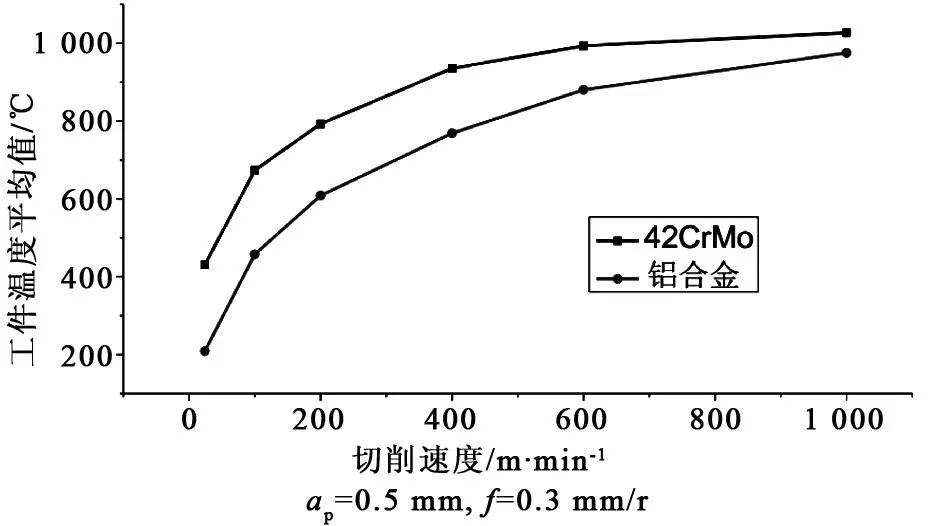

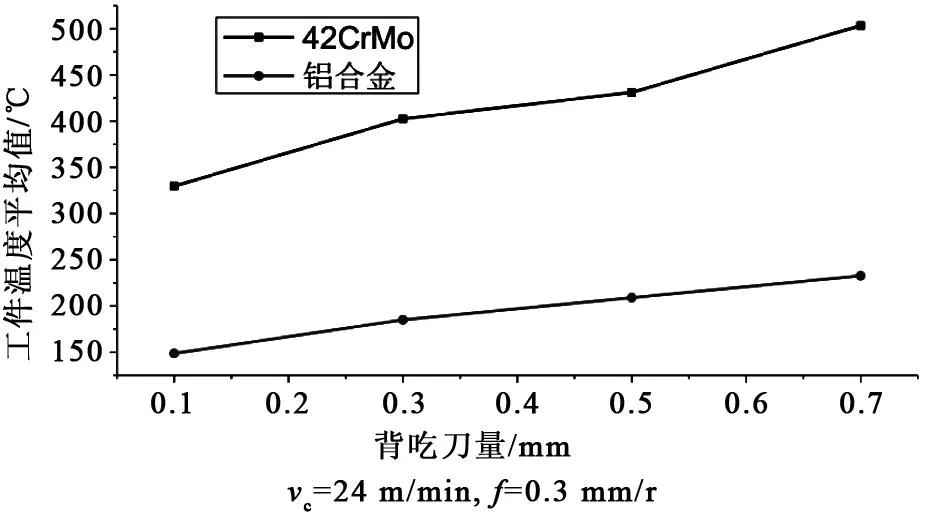

在镗瓦孔加工过程中,切削温度也具有重要的参考价值。单独考虑切削温度,研究对比2种材料切削温度随切削参数的变化情况。2种材料在不同切削速度、不同背吃刀量和不同进给量下工件温度平均值的对比分别如图14~图16所示。由图14可以看出,2种材料在镗削过程中,切削温度均随着切削速度的增大而升高,并且温度差值逐渐减小。从图15中可以看出,切削温度均随着背吃刀量的提高而提高,但相对于切削速度的影响,变化很小。从图16中可以看出,2种材料随进给量的增大而增大,且温度增大逐渐放缓,甚至有下降的可能。综合考虑这些因素,为保证有一个平衡的温度环境,应尽量选择较大的切削速度,选用较大的背吃刀量和进给量,但后两者为次要因素。

图14 2种材料在不同切削速度下工件温度平均值变化曲线

图15 2种材料在不同背吃刀量下工件温度平均值变化曲线

图16 2种材料在不同进给量下工件温度平均值变化曲线

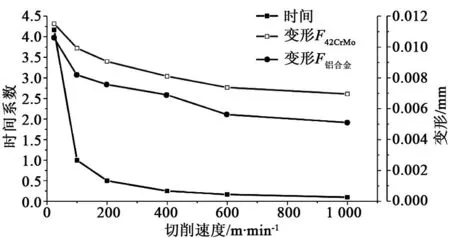

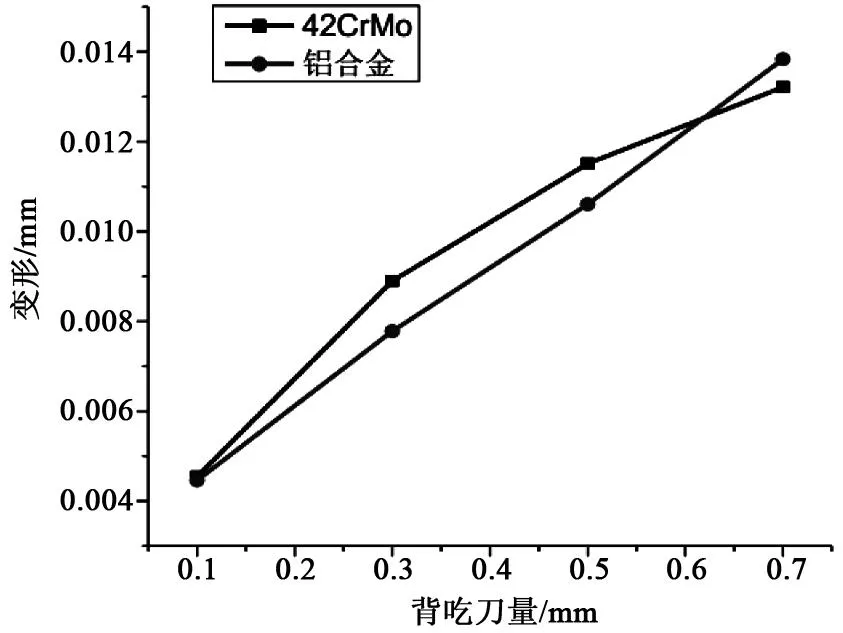

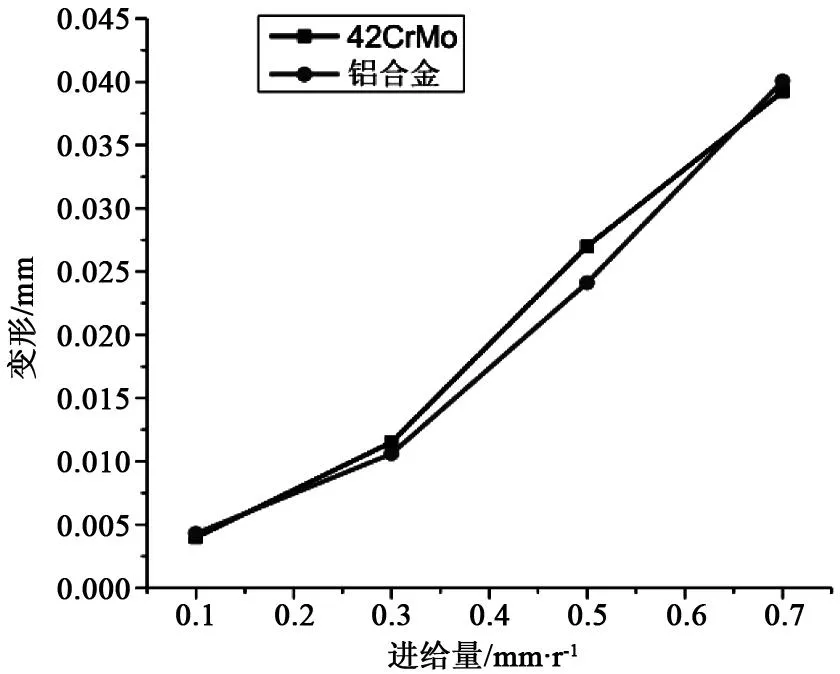

3.3基于切削变形对比的切削参数分析

在镗瓦孔工序的镗削过程中,如何将切削变形控制在可接受的范围内且花费较少的时间,是重中之重[6]。当背吃刀量和进给量不变时,不同切削速度下2种材料切削变形的变化曲线以及切削相同距离所用时间的变化曲线如图17所示。由图17可知,随着切削速度的增大,切削时间和加工变形均变小,这说明提高切削速度不仅有利于提升切削质量,而且能够提高加工效率。

图17 2种材料在不同切削速度下的变形变化曲线 及加工时间变化曲线

2种材料在不同背吃刀量和不同进给量下变形的对比图分别如图18和图19所示。由图18和图19可知,2种材料的变形变化趋势几乎一致,且变形量差别较小。综合考虑加工效率和加工质量,应选择较大的切削速度,较小的背吃刀量和进给量。

图18 2种材料在不同背吃刀量下的变形变化曲线

图19 2种材料在不同进给量下的变形变化曲线

3.4切削参数优化结果分析

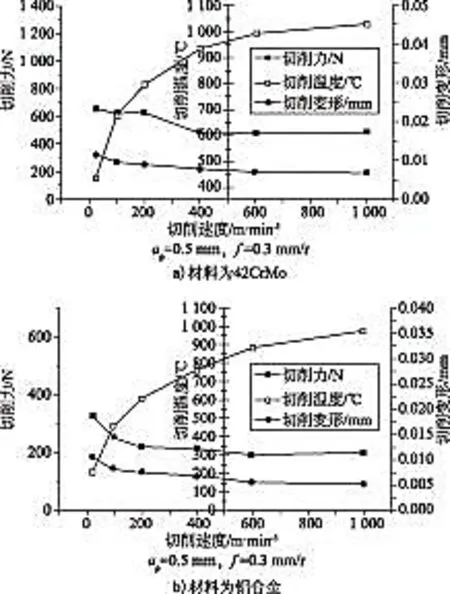

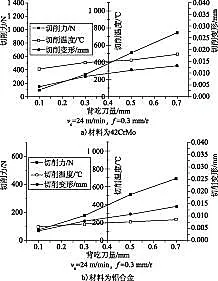

镗削加工是一个各种影响因素综合作用的过程,需要综合考虑切削力、切削温度和切削变形,才能得到更加合理的切削参数优化结果。在切削速度、背吃刀量和进给量分别变化的情况下,2种材料的切削力、切削温度和切削变形变化曲线分别如图20~图22所示。

图20 2种材料在不同切削速度下的三物理量曲线

图21 2种材料在不同背吃刀量下的三物理量曲线

为了能够较好地发现规律,3个纵坐标的最大值分别根据切削力、切削温度和切削变形的峰值进行设定,通过对比,得到如下结论。

1)对比3个切削参数对切削力的影响,切削力的变化更容易受到背吃刀量与进给量的影响;而当切削速度变化时,切削力的减小主要是切削温度上升引起摩擦因数减小所引起的。

2)对比3个切削参数对切削温度的影响,工件的切削温度更容易受切削速度的影响;但背吃刀量和进给量的增大会相对制约切削温度随切削速度的变化。

3)当切削速度变化时,切削力与切削变形均呈减小趋势,而在不同背吃刀量和进给量时,两者均逐渐增大。说明切削力是造成加工过程中切削变形的主要因素。背吃刀量对切削变形的影响小于进给量对切削变形的影响。

4)大的切削力会引起切削热的增加,但在切削温度的体现上不是很明显,原因是在产生切削热的同时,切屑带走了部分热量。而且,由图21可知切削温度的升高引起摩擦因数减小,导致切削力下降。

综合考虑切削参数对切削力和切削热以及切削变形的影响,在镗瓦孔工序的加工过程中,为了保证加工质量和生产效率,可优先选用大的切削速度,选择较小的背吃刀量和进给量。为保证同轴度要求,应尽量减小2种材料加工中切削力、切削温度和切削变形的差别。建议切削速度选择600 ~1 000 m/min,背吃刀量选择约为0.5 mm,进给量选择0.3~0.5 mm/r。考虑到切削变形随切削速度增大而变小的因素,这组切削参数能够达到实际加工的精度要求,同时能够保证加工效率。

4结语

本文从不同切削参数对加工过程中切削力、切削温度和切削变形的影响出发,完成了2种材料镗削过程的切削仿真,并对2种材料的仿真结果进行了对比分析。通过单一参数的变化获得了2种材料在不同切削速度、背吃刀量和进给量下切削力、切削温度和切削变形的变化规律,分析了切削参数对三物理量的影响。分析了切削参数对切削力、切削温度和切削变形影响的大小程度以及三物理量之间可能存在的内在联系。最终,结合所有分析结论,提出了合理的切削参数优化方案。由于研究方法的局限,对镗瓦孔工序切削参数的优化采用的是以单因素理论为基础的分析,而实际的切削加工是一个多因素影响以及多目标优化的过程,对此有待于进一步地深入分析和研究。

参考文献

[1] 赵永哲,王瑞杰,熊泓茗,等.刀具前角对高速切削刀具应力及温度影响的模拟研究[J].新技术新工艺,2014(6):109-110.

[2] 张纯喜,唐水源,卢继平,等. 弱刚度结构件切削加工残余应力的研究[J].新技术新工艺,2015(2):96-98.

[3] 董辉跃, 柯映林, 成群林. 铝合金三维铣削加工的有限元模拟与分析[J].浙江大学学报:工学版, 2006,40(5):759-762.[4] Ceretti E. ALE simulation of orthogonal cutting: a new approach to model heat transfer phenomena at the tool-chip interface[J]. Annals of the CIRP, 2007, 56(1):69-73.

[5] 吴红兵,刘刚,柯映林,等.钛合金的已加工表面残余应力的数值模[J].浙江大学学报,2007,41(8):1389-1393.

[6] 张幼桢.金属切削原理及刀具[M].北京:国防工业出版社,1990.

责任编辑郑练

Study on Machining Simulation and Cutting Parameters Optimization about Key Process of Engine Box

ZHOU Changchun

(Neijiang Vocational and Technical College, Neijiang 641000, China)

Abstract:Different material property causes the different cutting force, cutting temperature and cutting deformation and this could affect concentricity. Therefore, a reasonable choice of cutting parameters is very important. Combined with the processing requirement and characteristic of the main bearing bores boring process. Base on the elastic-plastic finite element theory, establish the 3D model of the two parts. Applying Deform-3D finite element software completes the cutting simulation of the two different material. Obtain the stress distribution, strain distribution, cutting force curve, work piece deformation curve and temperature distribution curve of the two material. Through the comparative analysis, identify the impact on processing accuracy of the different material. The variation law of cutting force, feed temperature and cutting temperature under different cutting speed, cutting depth and feed rate are obtained by simulation. Finally, a cutting parameters optimization program of boring main bearing bore is proposed.

Key words:main bearing bore, boring, finite element simulation, cutting parameter optimization

中图分类号:TH 16

文献标志码:A

收稿日期:2015-11-03

作者简介:周常春(1983-),男,大学本科,讲师,主要从事机械设计及理论等方面的研究。