60 kg/m重轨断面尺寸的稳定性分析

2016-05-26余选才段文董茂松

■ 余选才 段文 董茂松

60 kg/m重轨断面尺寸的稳定性分析

■ 余选才段文董茂松

摘 要:论述重轨轧制工艺,从轧制温度、万能轧机装配精度、万能轧机标定和压下量规程调整方面分析影响断面尺寸稳定的原因,从制定严格温度控制标准,做好轧辊装配检查、保证备辊质量,总结标定方法、提高标定精度,合理分配压下量、保证微堆钢轧制等方面提出提高断面尺寸稳定性的措施。

关键词:60 kg/m;重轨;断面尺寸;稳定性;分析;轧制温度

近几年,60 kg/m重轨在高速铁路和客运专线上应用越来越多。因此,安全性是钢轨在使用过程中的首要问题。钢轨铺设需将两条钢轨的接头采用焊接工艺将其连接。钢轨断面尺寸的波动影响其焊接性能,也会在一定程度上影响运用过程中的平稳性。

百米钢轨的断面尺寸超标将造成批量改切为25 m定尺钢轨或判废,产生质量事故,大幅降低重轨的百米挑出率和综合成材率,增加了生产成本。因此,提高钢轨断面尺寸的稳定性极为重要。

1 重轨轧制工艺

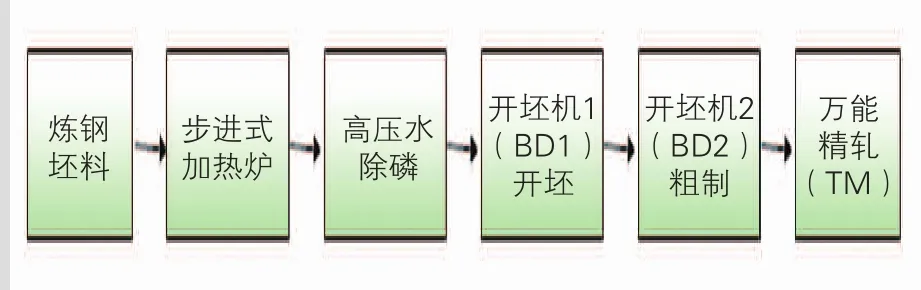

重轨轧制工艺流程见图1。

武汉钢铁(集团)公司武钢股份条材总厂大型分厂轧制线采用开坯机(BD1)→开坯机(BD2)→万能粗轧机(UR)→可横向移动的轧边机(ED,包括ER和EF两个不同孔型)→万能精轧机(UF)的工艺布置模式(见图2)。

图1 重轨轧制工艺流程

在实际生产中,存在轧制温度、孔型系统、辊缝标定、压下规程、连轧张力等各种因素,影响重轨尺寸的稳定性,任何一个因素失控将导致断面尺寸的波动。

2 影响断面尺寸稳定的原因分析

图2 重轨轧制线工艺布置模式

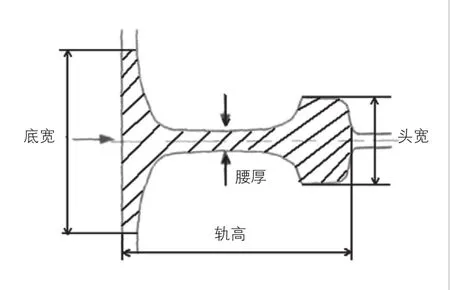

BD1和BD2均为开坯轧制,万能轧机为精轧,精确控制重轨的断面尺寸主要依靠万能轧机完成。因此,主要分析万能轧机对尺寸的影响。重轨半万能成品孔型及关键断面尺寸示意见图3。由于重轨终轧是半万能轧制,沿轨高、腰厚和头宽方向是限制宽展,而底部沿厚度方向受UF水平辊和立辊的限制,沿底宽方向没有限制,是自由宽展。相比之下,轧制过程中底宽波动较明显,断面尺寸控制过程中最难控制且最容易失控。因此,重轨断面尺寸的波动主要表现形式是底宽的波动。

图3 重轨半万能成品孔型及关键断面尺寸示意图

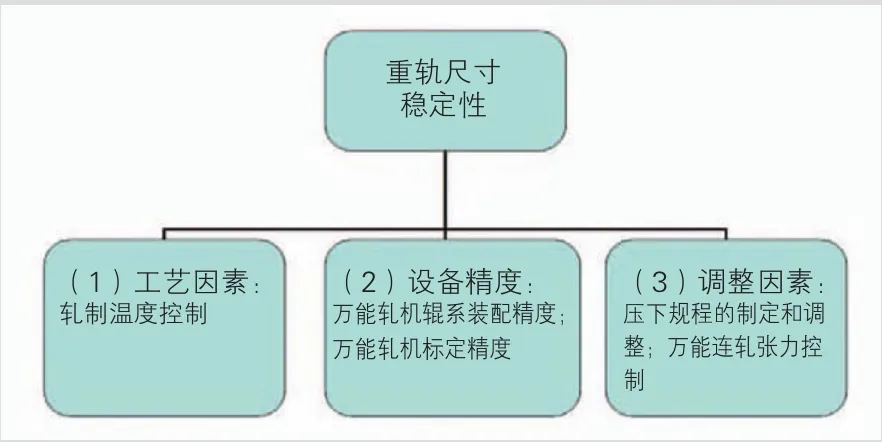

影响重轨断面尺寸稳定性的主要因素有轧制温度、万能辊系装配精度、万能轧机标定、万能轧机张力控制和压下量分配(见图4)。

图4 重轨断面尺寸的影响因素

2.1轧制温度

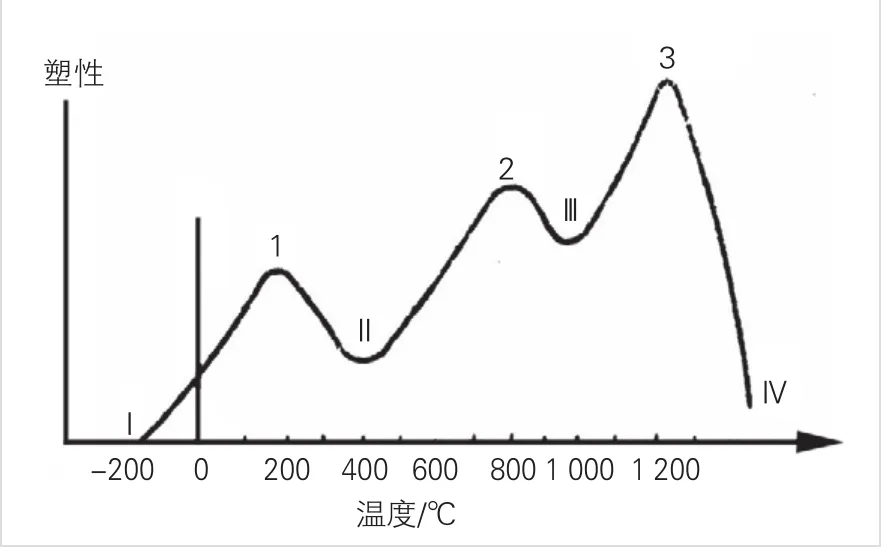

在实际生产中,轧制温度主要通过控制炉温和在炉时间保证。对于特定的钢质,轧制最佳温度处于一定的范围,碳钢最佳热变形温度为950~1 250 ℃[1]。各道工序来料的温度变化,可通过轧机负荷和在炉时间判断,断面尺寸波动也可通过微调控制。一般情况下,生产中温度波动较小时,断面尺寸波动小,易受控。当轧制温度较低时,钢的塑形变差、变形抗力增加,沿纵向和横向的流动也会相应发生变化,断面尺寸会有明显波动。因此,轧制温度是断面尺寸波动的要因。变形温度对碳钢的塑性影响示意见图5。

图5 变形温度对碳钢的塑性的影响示意图

2.2万能轧机装配精度

万能轧机装配精度在一定程度上影响轧机的标定和调整。例如,轧辊与两侧轴承的间隙、轧辊卡紧头的松动对轧辊的轴向调整均有明显影响。轴向定位不准和卡紧头异常松动将造成轴向力波动、底部厚度和宽度波动较大,引起尺寸超差。因此,万能轧机轧辊和轴承装配精度也是关键因素。

2.3万能轧机标定

轧机标定是模拟轧制状态并确定零辊缝的过程。只有快速准确找到辊缝零位,轧机调整才有参考性和方向性。万能轧机组包括UR、ED、UF 3架轧机,并最终确定成品尺寸,因此对辊缝标定精度要求较高。标定过程既要保证模拟轧制状态,又要保证辊缝在准确位置清零。从实际调整过程来看,万能轧机标定对断面尺寸稳定性的影响较大,也是主要因素。

2.4压下量规程调整

来料大小对重轨成品尺寸也有一定影响,BD1、BD2是二辊轧制,来料尺寸大小很容易通过调整辊缝控制。在保证轧制温度和钢坯来料尺寸的前提下,BD2轧制过程中的尺寸微小波动,对万能轧机负荷有一定影响,但经过万能轧机的轧制后,对断面尺寸的影响较小。BD2轧制过程不是断面尺寸波动的主要原因。

合理分配压下量是轧钢调整的基本要求。3架万能轧机的水平辊和立辊辊缝、轴向位置、轧制线、上辊倾斜度等参数控制着重轨的断面尺寸及对称性。董永刚等[2]对重轨轨底宽展早有研究,通过对理论计算和实测值的比较可知:当轨底压下率保持不变而轨腰压下率变大时,轨腰延伸系数变大。为了实现变形协调,轨底部分必须有额外的金属向纵向流动,以增加轨底的延伸。因此,轨底的宽展明显变小。万能轧机压下量的分配是调整的核心环节,是主要因素。

万能轧机是连轧机组,张力控制对通长尺寸(即沿长度方向不同位置的尺寸)的稳定性有较大影响。一般情况下,严重堆轧和拉轧会造成通长尺寸异常波动。生产中经常会出现堆拉关系失控造成尺寸超标或头尾尺寸相差较大的情况。因此,万能轧机连轧张力控制是主要因素。

3 提高断面尺寸稳定性的措施

(1)制定严格的温度控制标准。BD1开轧温度和万能轧制终轧温度设定在一定范围,生产过程中严格按相应标准执行,温度不达标应及时停轧待热,保证轧制温度。

(2)做好轧辊装配质量检查,保证备辊质量。万能轧机轧辊和轴承装配主要是控制装配间隙,虽然问题较少出现,但一出现就造成调整困难,成品尺寸超差判废。因此,要保证万能轧机装配合乎标准,为轧机标定创造条件;在负荷状态下监控轧机的异常变化,减少异常因素的影响。

(3)总结标定方法,提高标定精度。在实际生产中,不断摸索标定方法,多次标定不断修正,准确找到辊缝零位,精准标定对断面尺寸控制效果明显。

(4)合理分配压下量,保证微堆钢轧制。一般情况下,微堆钢轧制有利于尺寸的稳定控制。因此,在生产中多采用微堆钢轧制,可将扭矩的波动控制在一定范围。合理分配压下量是断面尺寸控制最关键因素,轧辊辊径和轧制温度、辊缝标定等影响可以灵活控制,没有定量标准衡量,多数情况下采用经验值。在生产中应把握以下几个原则:一是钢在轧机间轧制时的走势必须受控;二是尽可能保证轧机轧制负荷均衡,使钢沿纵向均匀延伸,从粗轧到精轧压下量应逐渐减小;三是参考水平辊和立辊的相对压下率,控制金属量的流动,保证金属横向流动最小。

4 结论

(1)实际生产中,轧制温度、辊系装配、万能轧机标定、压下量分配等因素影响重轨断面尺寸稳定性的控制。

(2)合理的轧制温度控制是尺寸控制的基本条件,万能轧机精准标定是尺寸稳定控制的前提,优化轧机标定可以简化调整。

(3)压下量的分配和连轧张力调整是控制环节的核心,合理分配压下量是尺寸稳定性的关键。

5 参考文献

[1] 王占学.塑形加工金属学[M]. 北京:冶金工业出版社,2003.

[2] 董永刚,张文志,宋剑锋. 钢轨万能轧制过程轨底宽展的理论及实验研究[J]. 中南大学学报(自然科学版),2011(9):2 676-2 679.

余选才:武汉钢铁(集团)公司武钢股份条材总厂大型分厂,工程师 ,湖北 武汉,430083

段 文:武汉钢铁(集团)公司武钢股份条材总厂大型分厂,工程师,湖北 武汉,430083

董茂松:武汉钢铁(集团)公司武钢股份条材总厂大型分厂,高级工程师,湖北 武汉,430083

责任编辑 卢敏

中图分类号:TG26

文献标识码:A

文章编号:1672-061X(2016)02-0044-03