矿物掺和料对高性能再生混凝土力学性能的影响

2016-05-26郑建岚

陈 欣, 郑建岚

(1. 福州大学土木工程学院, 福建 福州 350116; 2. 福建省环保节能型高性能混凝土协同创新中心, 福建 福州 350116;3. 福建江夏学院工程学院, 福建 福州 350108)

矿物掺和料对高性能再生混凝土力学性能的影响

陈 欣1, 2, 郑建岚2, 3

(1. 福州大学土木工程学院, 福建 福州350116; 2. 福建省环保节能型高性能混凝土协同创新中心, 福建 福州350116;3. 福建江夏学院工程学院, 福建 福州350108)

摘要:采用公路拆除后废弃混凝土生产再生粗骨料并测试其性能指标, 用70%再生粗骨料取代率和净浆裹石法配制高性能再生混凝土. 以矿物掺和料品种、 掺量为影响因素, 开展高性能再生混凝土力学性能试验研究. 试验结果表明, 高性能再生混凝土的流动性能随着单掺粉煤灰或复掺粉煤灰与矿渣掺量的增大而变好, 但其弹性模量、 抗压强度降低. 结合试验成果和课题组此前试验数据, 拟合出适用于高性能再生混凝土弹性模量的计算模型.

关键词:高性能再生混凝土; 再生粗骨料; 工作性能; 抗压强度; 弹性模量

0引言

我国建筑行业快速发展, 需要大批量拆除老旧建筑物, 据资料显示, 我国每年产生的废弃混凝土达1亿多t[1]. 因此有效利用废弃混凝土具有重要意义. 一些研究表明,再生粗骨料表面有老砂浆附着, 其吸水率、 表观密度等指标不如天然粗骨料, 再生混凝土的力学性能较普通混凝土差[1]. 然而, 再生骨料的来源不同、 差异性大, 学者们对再生混凝土力学性能的研究结论存在差异. 侯永利、 Chen等[2-3]认为再生粗骨料的掺入会降低混凝土的抗压强度和弹性模量; Lumbuchiya等[4]研究表明, 当再生粗骨料掺量小于30%时, 再生混凝土的立方体抗压强度与普通混凝土相当, 并随再生粗骨料取代率的增加, 其强度降低; 李雯霞等[5]试验结果显示, 当再生粗骨料取代率为30%和50%时, 其抗压强度较普通混凝土反而有所增加; Kumar 、 王社良等[6-7]试验研究表明, 掺入0%~25%的粉煤灰, 再生混凝土抗压、 抗拉强度降低. 目前针对较大掺量矿物掺和料对高性能再生混凝土力学性能影响的研究还比较少. 本文以70%再生粗骨料取代率和净浆裹石法拌制强度C30、 坍落度180~220 mm的高性能再生混凝土. 通过试验, 研究30%~60%掺量的粉煤灰或矿渣对高性能再生混凝土其流动性、 弹性模量和抗压强度的影响, 并结合课题组之前的研究数据, 拟合出适合于高性能再生混凝土的弹性模量预测模型.

1试验设计

1.1试验原材料

水泥: P.O.42.5; 粉煤灰: Ⅱ级粉煤灰; 矿渣: 产品等级S95, 比表面积410.7 m2·kg-1. 三种胶凝材料的化学成分(按质量分数计)见表1.

表1 胶凝材料的化学成分

天然细骨料: 福建省闽江中砂, 细度模数2.26, 表观密度为2 630 kg·m-3. 水: 自来水. 减水剂: TW-JS聚羧酸高效减水剂. 天然粗骨料: 花岗岩碎石, 其级配为5~20 mm.

再生粗骨料: 来自公路拆除后破碎的废弃混凝土, 该道路为20世纪90年代初建成, 2011年7月拆除, 所用混凝土为旧标号200号, 以骨料粒径5~20 mm为控制指标. 此种再生粗骨料的颗粒级配在《混凝土用再生粗骨料(GB/T 25177—2010)》[8]要求的范围之内. 再生粗骨料粒形呈椭圆形状, 粒形良好, 其与天然粗骨料的性能指标见表2, 结合文献[8]标准有关规定, 对再生粗骨料各指标进行了类别划分. 再生粗骨料的表观密度比天然粗骨料低 4.4%, 其吸水率明显提高, 10 min吸水率达24 h的80%, 24 h吸水率是天然粗骨料的12.2倍.

表2 再生粗骨料与天然粗骨料的重要性能指标对比

1.2试验方法和配合比设计

试验配合比设计方法参照《普通混凝土配合比设计规程(JGJ/T 55—2011)》[9], 主要通过掺加高效减水剂和调整其他配合比参数来满足其工作性能. 试验配合比及其坍落度如表3所示.

净浆裹石法的流程如图1所示. 该方法从搅拌工艺的角度出发, 通过改变投料顺序, 达到对再生粗骨料预处理的目的. 该方法操作简便, 很容易应用于实际工程中.

表3 高性能再生混凝土配合比及其坍落度

注: NC代表普通混凝土; RAC代表再生混凝土, 再生粗骨料取代率均为70%; F代表粉煤灰; S代表矿渣. 字母后的数字表示矿物掺和料等质量替代水泥的百分比. 减水剂掺量是其占胶凝材料总量的百分比, 以质量分数计.

2试验结果及分析

2.1高性能再生混凝土工作性能

混凝土的流动性以坍落度来表征. 高性能再生混凝土坍落度试验参照《普通混凝土拌合物性能试验方法标准(GB/T 50080—2002)》[10]标准进行. 试验结果见表3. 通过调整减水剂掺量, 可以控制试验各组高性能再生混凝土的坍落度在180~220 mm范围内, 以满足高性能混凝土高流动性的要求. 由表3可见, 随粉煤灰或矿渣掺量的增大, 减水剂掺量有所减小. 可见粉煤灰或矿渣在一定程度上有减水的作用.

2.2高性能再生混凝土抗压强度

依据《普通混凝土力学性能试验方法标准(GB/T 50081—2002)》[11]进行试验, 立方体抗压强度(fcu)采用150 mm×150 mm×150 mm试件, 轴心抗压强度(fc)采用150 mm×150 mm×300 mm试件, 分别测试再生混凝土3、 7、 14、 28、 60 d的抗压强度. 再生粗骨料取代率为70%的高性能再生混凝土立方体、 轴心抗压强度见图2.

由图2可知, RAC各龄期抗压强度明显比NC的低. 与普通混凝土相比, 高性能再生混凝土立方体抗压强度3、 7、 14、 28、 60 d时分别降低了16.1%、 10.6%、 12.8%、 12.9%、 10.8%, 降低幅度约为12%. 高性能再生混凝土轴心抗压强度3、 7、 14、 28、 60 d时分别比普通混凝土降低了17.3%、 18.1%、 11.1%、 13.1%、 13.6%, 降低幅度在13%左右. 主要原因: 再生粗骨料表面含有一定量杂质(如粉尘、 土、 旧砂浆等), 一方面使得再生混凝土在承受压力时应力易集中, 加剧其破坏. 另一方面导致再生混凝土界面粘结条件差, 界面过度区更加薄弱.

2.2.1单掺粉煤灰对高性能再生混凝土抗压强度的影响

单掺粉煤灰对高性能再生混凝土立方体、 轴心抗压强度的影响见图3. 粉煤灰掺量为30%、 40%、 50%、 60%的高性能再生混凝土与未掺组RAC对比, 7 d时立方体抗压强度分别下降了10.4%、 17.4%、 20.1%、 29.6%, 轴心抗压强度则分别下降了12.7%、 20.2%、 28.6%、 36.9%; 28 d时立方体抗压强度分别下降了10.5%、 16.9%、 24.8%、 30.2%, 轴心抗压强度则分别下降了11.9%、 17.3%、 31.0%、 36.8%; 60 d时立方体抗压强度分别下降了11.4%、 15.5%、 20.7%、 27.3%, 轴心抗压强度则下降了9.9%、 18.6%、 26.3%、 32.0%. 可见, 掺入粉煤灰会一定程度上降低高性能再生混凝土的抗压强度, 随掺量增加, 降幅增大. 主要原因: 粉煤灰相对水泥其活性相对较弱且发挥较慢, 经过一定时间后由于混凝土内Ca(OH)2浓度的增加使得粉煤灰性能得到较好发挥, 故后期强度增长潜力较好, 如RAC-F60组3、 7、 14、 28 d、 60 d较RAC组的立方体抗压强度分别下降46.2%、 36.7%、 29.6%、 30.2%、 27.3%, 下降幅度呈降低趋势.

2.2.2复掺粉煤灰与矿渣对高性能再生混凝土抗压强度的影响

复掺粉煤灰与矿渣对再生混凝土立方体、 轴心抗压强度的影响见图4.

随着复掺总量的增加, 高性能再生混凝土的抗压强度降低. 相比于未掺组RAC, 复掺总量为30%, 40%、 50%、 60%, 7 d时立方体抗压强度分别下降了6.2%、 7.6%、 21.4%、 29.5%, 轴心抗压强度则分别下降了9.5%、 12.1%、 19.8%、 23.6%; 28 d时立方体抗压强度分别下降了5.8%、 12.2%、 17.8%、 22.1%, 轴心抗压强度则下降了9.4%、 8.3%、 17.2%、 21.7%; 60 d时立方体抗压强度下降了3.3%、 6.2%、 12.6%、 16.0%, 轴心抗压强度则下降了5.6%、 9.1%、 14.0%、 16.9%.

图5表示单、 复掺对高性能再生混凝土立方体抗压强度的影响. 图5表明, 矿物掺和料总量为30%、 40%、 50%、 60%的复掺组与同掺量单掺组相比, 28 d时, 再生混凝土立方体抗压强度降低分别提高5.1%、 5.7%、 9.3%、 11.5%. 复掺组的立方体抗压强度基本都是介于未掺矿物掺和料组和单掺粉煤灰组之间. 说明复掺粉煤灰与矿渣比单掺粉煤灰对高性能再生混凝土的抗压性能更有利. 主要原因: 粉煤灰的活性比水泥和矿渣弱. 矿渣复掺后, 胶凝材料间作用互补, 使再生混凝土强度更高. 但矿渣的活性仍低于水泥, 因此复掺组抗压强度不及未掺组.

2.3高性能再生混凝土弹性模量

2.3.1弹性模量试验结果与分析

弹性模量是混凝土结构构件内力分析及变形分析的重要指标. 依据《普通混凝土力学性能试验方法标准(GB/T 50081—2002)》[11]进行试验, 弹性模量试件采用150 mm×150 mm×300 mm 棱柱体. 高性能再生混凝土各龄期弹性模量见表4所示.

再生粗骨料取代率70%的高性能混凝土RAC与普通混凝土NC对比, 3、 7、 14、 28、 60 d的弹性模量分别降低了16.0%、 15.7%、 16.2%、 15.0%、 13.9%, 降低幅度约为15%. 主要原因: 再生粗骨料表面含有粉尘且包裹水泥砂浆, 这些杂质在削弱新界面过渡区的同时, 也会使再生混凝土的浆体总量比普通混凝土多, 导致其弹性模量降低.

随着粉煤灰掺量的增加, 再生混凝土弹性模量降低. 相较于未掺组RAC, 粉煤灰掺量为30%、 40%、 50%、 60%的再生混凝土的28 d弹性模量分别下降了12.6%、 18.1%、 30.1%、 36.3%. 可见50%、 60%大掺量粉煤灰会导致再生骨料混凝土弹性模量大幅度降低.

表4 高性能再生混凝土各龄期弹性模量

复掺矿渣后, 随着复掺量的增加, 再生混凝土弹性模量呈下降趋势. 相比于未掺组RAC, 复掺总量为30%、 40%、 50%、 60%的再生骨料混凝土的28d弹性模量分别下降了8.2%、 9.8%、 14.9%、 20.8%. 复掺组各龄期再生混凝土弹性模量均介于未加掺和料组与单掺粉煤灰组之间. 主要原因: 粉煤灰的掺入会增大浆体的有效水胶比, 混凝土中水泥石强度降低. 复掺后, 矿渣和粉煤灰效应互补, 得到比粉煤灰单掺更密实的再生混凝土.

2.3.2高性能再生混凝土弹性模量公式拟合

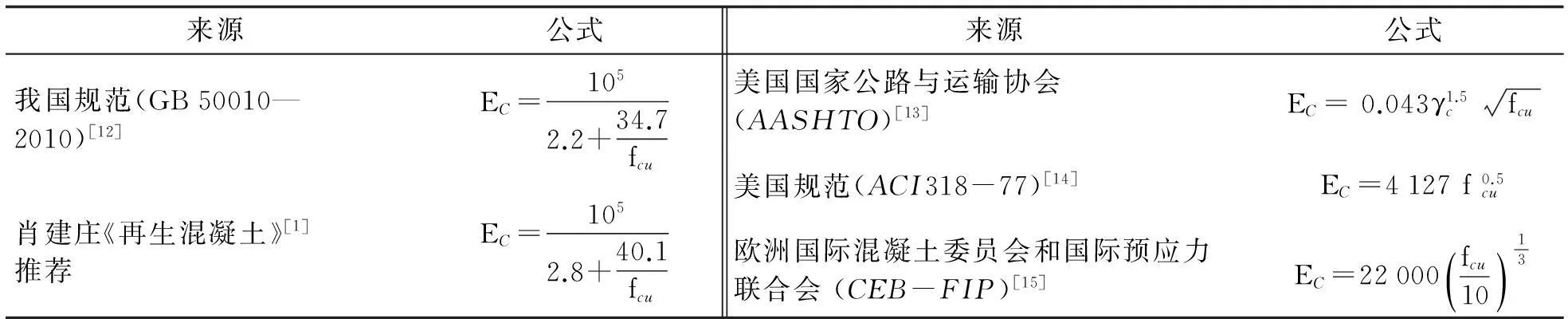

关于混凝土弹性模量的公式有许多, 各国的公式也有差异, 详见表5.

表5 混凝土弹性模量公式

注:Ec为弹性模量, MPa;fcu为28 d抗压强度, MPa;γc为混凝土密度, kg·m-3.

从各国弹性模量预测模型可以看出, 虽然预测公式不相同, 但弹性模量值都与28 d抗压强度有密切关系. 根据试验结果并结合课题组近几年来对高性能再生混凝土弹性模量的研究成果[16-20], 将这些数据与上述的各种预测模型进行对比, 见图6所示.

可以看出, 我国规范GB 50010—2010[12]和肖建庄《再生混凝土》[1](recommend)给出的公式形式一样, 只是对应的系数取值不同. 这二者主要针对普通混凝土, 与本文高性能再生混凝土弹模相差较多. 对于适用于高性能混凝土的公式(CEB-FIP)[15], 它在数值上与试验结果最为接近, 而美国国家公路与运输协会(AASHTO)[13]提出经验公式的曲线形式与试验值比较吻合. 因此, 以公式CEB-FIP和AASHTO为基础, 拟定高性能再生混凝土弹性模量的公式形式为:

(1)

式中:a,b,c,d均为参数, 根据公式AASHTO将a定为0.5, 依据公式CEB-FIP将d定为常数10. 国外一般采用圆柱体试件测抗压强度, 而我国多采用立方体试件, 考虑试件形状与尺寸的差异, 将d取为12.5. 采用Origin软件对参数b,c进行拟合. 预测模型见公式(2), 拟合结果见图7.

(2)

本文拟合模型中参数b=22 000, 恰好与欧洲国际混凝土委员会和国际预应力联合会(CEB-FIP)提出公式的系数一致. 本文拟合模型能够在一定程度上反映出高性能再生混凝土弹性模量与28 d立方体抗压强度的关系, 公式(2)决定系数R2为0.83, 总体预测效果良好.

3结论

1) 与天然粗骨料相比, 再生粗骨料表观密度低、 吸水速率大、 吸水率高, 24 h吸水率高达天然粗骨料的12.2倍. 建议配制高性能再生混凝土时可采用净浆裹石法.

2) 粉煤灰或矿渣有一定的减水作用. 随着单掺粉煤灰或复掺粉煤灰与矿渣掺量增加, 高性能再生混凝土的流动性提高.

3) 再生粗骨料取代率为70%时, 高性能再生混凝土的力学性能不如普通混凝土, 其抗压强度与弹性模量的降幅分别为13%、 15%左右. 高性能再生混凝土的抗压强度随着单掺粉煤灰或复掺粉煤灰与矿渣掺量的增加而降低, 复掺组各龄期抗压强度和弹性模量介于单掺粉煤灰组与未掺组之间.

4) 通过对高性能再生混凝土弹性模量试验值与各预测模型值的对比分析, 参考CEB-FIP和AASHTO模型, 提出适合于高性能再生混凝土弹性模量的计算模型. 拟合模型能够体现高性能再生混凝土28 d抗压强度与弹性模量的关系, 预测效果良好.

参考文献:

[1]肖建庄. 再生混凝土[M]. 北京: 中国建筑工业出版社, 2008.

[2]侯永利, 郑刚. 再生骨料混凝土不同龄期的力学性能[J]. 建筑材料学报, 2013, 16(4): 683-687.

[3]CHEN B F. Basic mechanical properties and micro structural analysis of recycled concrete[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2013, 28(1): 104-109.

[4]LUMBUCHIYA M C. Use of recycled concrete aggregate in high-strengh concret [J]. Materials and Structure, 2000(33): 574-580.

[5]李雯霞, 刘昕. 再生骨料混凝土力学性能影响因素研究[J]. 建筑技术, 2012, 43(1): 15-17.

[6]KUMAR P, Dhinakaran G. Effect of admixed recycled aggregate concrete on properties of fresh and hardened concrete [J]. Journal of Materials in Civil Engineering, 2012, 24(4): 494.

[7]王社良, 于洋, 张博, 等. 粉煤灰和硅粉对再生混凝土力学性能影响的试验研究[J]. 混凝土, 2011, 266(12): 53-55.

[8]中华人民共和国国家技术监督局. 混凝土用再生粗骨料: GB/T 25177—2010 [S]. 北京: 中国标准出版社, 2010.

[9]中华人民共和国国家技术监督局. 普通混凝土配合比设计规程: JGJ/T 55—2011 [S]. 北京: 中国建筑工业出版社, 2011.

[10]中华人民共和国国家技术监督局. 普通混凝土拌合物性能试验方法标准: GB/T 50080—2002 [S]. 北京: 中国标准出版社, 2002.

[11]中华人民共和国国家技术监督局. 普通混凝土力学性能试验方法标准: GB/T 50081—2002 [S]. 北京: 中国标准出版社, 2002.

[12]中华人民共和国国家技术监督局. 混凝土结构设计规范规范: GB 50010—2010 [S]. 北京: 中国标准出版社, 2010.

[13]XIAO M, HUO S, MAHER K,etal. Creep, shrinkage, modulus of elasticity of high-performance concrete[J]. ACI Materials Journal, 2001, 98(6): 440-449.

[14]ACI Committee.Building code requirements for reinforced concrete[S]. Detroit: American Concrete Institute, 1977.

[15]HOLAND I, AITCIN P C, BENTUR A,etal. High-performance concrete, recommended extensions to the model code 90-research needs[J]. CEB Bulletin d’Information,1995(228): 1-33.

[16]叶世昌. 再生骨料混凝土拉伸徐变影响因素试验研究[D]. 福州: 福州大学, 2014.

[17]罗曜樑. 高性能混凝土配合比设计方法试验研究[D]. 福州: 福州大学, 2014.

[18]江艺. 基于再生粗骨料预处理的再生混凝土干燥收缩性能试验研究[D]. 福州: 福州大学, 2013.

[19]翁志英. 再生粗骨料强化预处理对高性能再生混凝土细观结构影响的试验研究[D]. 福州: 福州大学, 2013.

[20]郑辉滨. 再生粗骨料预处理对再生混凝土坍落度损失和基本力学性能影响研究[D]. 福州: 福州大学, 2013.

(责任编辑: 蒋培玉)

Influence of mineral admixture on the mechanical properties of high performance recycled concrete

CHEN Xin1, 2, ZHENG Jianlan2, 3

(1. College of Civil Engineering, Fuzhou University, Fuzhou, Fujian 350116, China;2. Coordinative Innovation Center for Environmentally Friendly and Energy Saving High Perform ance ConcreteFuzhou, Fujian 350116, China 3. School of Engineering,Fujian Jiangxia University, Fuzhou, Fujian 350116, China; )

Abstract:The abandoned concrete that was from dismantled road was used to produce the recycled coarse aggregate, and the basic properties of recycled coarse aggregate were tested. Based on 70% recycled coarse aggregate replacement ratio and pretreatment method of aggregates enveloped with cement, the influence of different kinds and content of mineral admixtures on the mechanical properties of the high-performance recycled concrete were investigated. The results show that with the increase of the content of fly ash or composite mixing fly ash and slag, the working performance of high-performance recycled concrete become better, but the compressive strength and elastic modulus decrease. Based on the test results and someone else’s data, the formulae to predict the elastic modulus of high-performance recycled concrete is proposed.

Keywords:high-performance recycled concrete; recycled coarse aggregate; working performance; compressive strength; elastic modulus

中图分类号:TU528.53

文献标识码:A

基金项目:国家自然科学基金资助项目(51278124); 福建省自然科学基金资助项目(2014J01172); 福建省发改委重点项目

通讯作者:郑建岚(1962-), 教授, 主要从事高性能混凝土材料和结构研究, jianlan@fzu.edu.cn

收稿日期:2015-01-22

文章编号:1000-2243(2016)02-0246-07

DOI:10.7631/issn.1000-2243.2016.02.0246