酸雨环境-荷载耦合作用下拉索腐蚀损伤机理研究

2016-05-25姚国文刘超越吴国强

姚国文,刘超越,吴国强

(1.重庆交通大学 山区桥梁与隧道工程国家重点实验室培育基地,重庆400074;2.涪陵区城乡建设委员会,重庆 涪陵 408000;3.广西交通科学研究院,广西 南宁 530000)

酸雨环境-荷载耦合作用下拉索腐蚀损伤机理研究

姚国文1,刘超越2,吴国强3

(1.重庆交通大学 山区桥梁与隧道工程国家重点实验室培育基地,重庆400074;2.涪陵区城乡建设委员会,重庆 涪陵 408000;3.广西交通科学研究院,广西 南宁 530000)

通过开展拉索镀锌钢绞线在酸雨环境/荷载耦合作用下的人工加速腐蚀试验,对斜拉索施加交变荷载、静态荷载和无荷载,得出3种加载方式与腐蚀速率的关系,并论述了钢绞线应力腐蚀疲劳损伤的特点与机理;采用ANSYS有限元软件对不同腐蚀情况下的斜拉索进行数值模拟,分析了钢绞线均匀腐蚀、表面蚀坑深度对钢丝等效应力分布状态的影响。研究表明:加速腐蚀试验中的钢绞线,受到复杂荷载的构件在同等腐蚀环境中的腐蚀速率更高;腐蚀试验前期,应力腐蚀和腐蚀疲劳对抗拉强度的影响不大,3种加载方式之间的抗拉强度无明显差异,腐蚀试验中后期,抗拉强度开始急剧下降,交变应力加载试件出现抗拉强度短暂提高的现象;钢绞线腐蚀越严重,其在役状态时钢绞线表面蚀坑附近的应力就越大。

桥梁工程;斜拉索;酸雨环境;交变荷载;应力腐蚀

0 引 言

目前,国内外学者针对斜拉索腐蚀问题的研究已经取得了较多进展。苏达根等[1]分析了广州海印大桥钢绞线锈蚀失效机理,对比分析了不同锈蚀程度的钢绞线在力学性能方面的差异。缪长青等[2]根据法拉定律与腐蚀损伤相当的原则,提出了大跨径桥梁构件加速腐蚀当量环境谱的研究方法。K.SUZUMURA等[3]研究了桥梁用镀锌钢绞线腐蚀行为影响的环境因素,结果表明水和温度是造成拉索腐蚀的主要环境因素,加速腐蚀试验证明拉索锚头端腐蚀最为严重,溶液中NaCl浓度增加和温度升高都会加速镀锌钢绞线的腐蚀。I.HAMILTON等[4]将海水作为腐蚀介质,在静态张力作用下,对带开口的不同拉索腐蚀防护体系进行加速腐蚀试验,对比不同防护体系下的防腐效果,研究结果表明静态张力会加速拉索的腐蚀过程。

鉴于荷载对斜拉索腐蚀过程的影响,笔者进行拉索钢绞线在静态张力、交变荷载与酸雨环境耦合作用下腐蚀疲劳试验,探讨拉索腐蚀疲劳损伤机理。

1 人工加速酸雨腐蚀试验

拉索腐蚀试验采用重庆交通大学山区桥梁与隧道工程国家重点实验室培育基地的YC-200盐雾试验箱(图1),盐雾沉降量250 mL/(m2·h)。加载装置采用ZDK双作用千斤顶,承载能力20 t。

图1 YC-200腐蚀试验箱Fig.1 YC-200 corrosion test chamber

1.1 试验材料

1.1.1 钢绞线试样

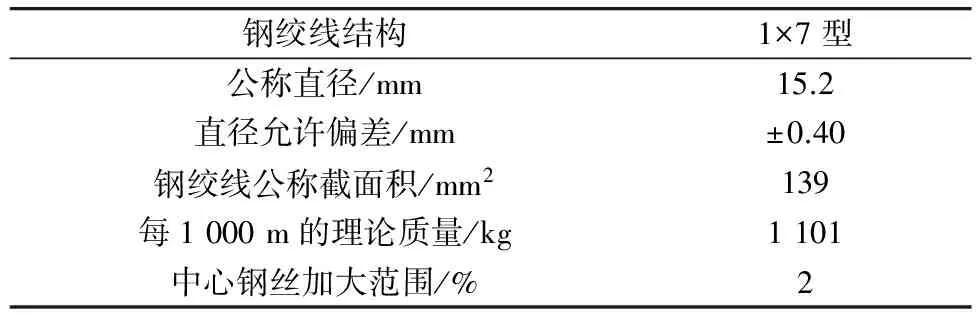

酸雨腐蚀试验件材料为桥梁缆索用强度级别为1 860 MPa、直径φ15.2 mm的高强镀锌钢绞线,钢绞线尺寸及允许偏差见表1。

表1 钢绞线尺寸及允许偏差

1.1.2 腐蚀液

表2 西南地区酸雨雨水组成

称取误差±0.10 g,称取化学试剂于100 mL的量筒中,加入50 mL的水完全溶解,移取液体到4 L的容器中,加入水到4 L,用精密PH试纸测定PH值,用浓H2SO4调节pH值至2.5。本试验温度参考GB/T 10125—1997《人造气氛腐蚀实验——盐雾实验》将温度定为(50±2)℃,将气压控制在70~170 kPa之间。喷雾量参考GB/T 10125—1997中的CASS实验标准,取为250 mL/(m2·h)。

1.2 试验步骤

本次试验一批次采用6根高强度镀锌钢绞线,其中两根为交变荷载、两根为静态荷载和两根为无荷载状态,交变荷载采用ZDK液压穿心自锁千斤顶施加,最大峰值荷载130 kN,最小峰值荷载为65 kN,荷载幅值为65 kN。应力幅值为464 MPa,大于镀锌钢绞线抗疲劳应力幅值20 MPa,交变荷载见图2。

图2 一日中的交变荷载Fig.2 Alternating load diagram in a day

ZDK油压穿心千斤顶油表读数与施加荷载值不统一,所以必须经过测力计标定后才能准确地换算出力与油压的关系,千斤顶力与油压换算关系及拟合曲线见图3。

图3 千斤顶力与油压换算关系及拟合曲线Fig.3 Conversion relationship between jack force and oil pressure and its fitting curve

试验步骤如下:

1)准备4根外包高密度聚乙烯挤塑成型外套的钢绞线,并切成5.4 m长的试件,长度误差在±1 mm,作为交变荷载与静态荷载的试件,中间1 m长部分去除高密度聚乙烯外套(即穿入试验箱的钢绞线去除高密度聚乙烯外套),称取重量后穿入试验箱,另准备2根1 m长的去除高密度聚乙烯外套后称重作为无荷载的试件,对所有试件编号,并对所有数据做好记录并拍照,交变荷载与静态荷载试件穿入腐蚀试验箱。

2)配制好pH=2.5的酸雨溶液加入腐蚀箱中的溶液储存箱。

3)按图2进行加载,加载误差控制在±0.1 kN,并开启腐蚀箱控制开关,将温度控制在(50±1)℃,将喷雾量控制在250 mL/(m2·h)。

4)定期对腐蚀箱中的溶液箱中溶液的剩余量进行检查,并对试件的腐蚀情况进行拍照以掌握腐蚀的进程。

5)阶段试验完成后对试件进行检查和拍照,对腐蚀部位用钢丝刷在0.5 mol/L稀硫酸溶液中进行清洗,并用高温吹风筒烘干,分别称量试件记录失重数据。

6)取出1 cm以内的试样,用于电子扫描显微镜的观测。

7)将试件中间1 m段用切割机切断,编号,用于试件力学强度试验。

8)将编号的试件在万能试验机上进行拉伸试验,记录各试件的应力应变曲线,并记录抗拉强度。

1.3 试验数据及分析

1.3.1 腐蚀速率的分析

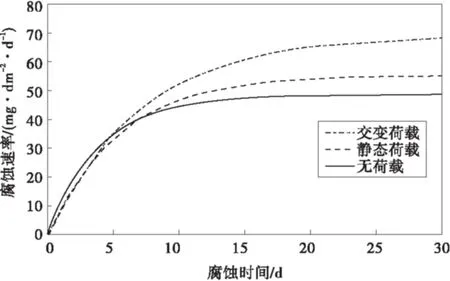

将不同腐蚀时间下,3种加载状态的试件腐蚀数据绘制成散点图(图4)。在5 d的腐蚀阶段,交变荷载、静态荷载和无荷载3种状态下腐蚀速率相近;在15 d时,交变荷载的腐蚀速率是无荷载的腐蚀速率的1.35倍,静态荷载的腐蚀速率是无荷载的腐蚀速率的1.13倍;在30 d时,交变荷载的腐蚀速率是无荷载的腐蚀速率的1.36倍,而静态荷载的腐蚀速率是无荷载的腐蚀速率的1.11倍。由腐蚀时间与腐蚀速率曲线可知,受到交变荷载的构件在同等的腐蚀环境中遭受腐蚀显得更加容易。

图4 3种状态的腐蚀速率对比Fig.4 Comparison of corrosion rate of three states

1.3.2 腐蚀钢绞线力学性能分析

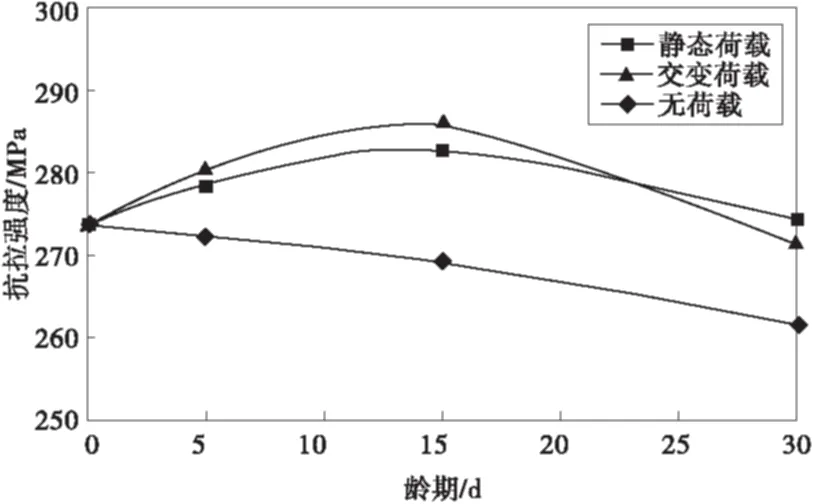

将不同腐蚀速率下,3种加载状态的试件抗拉强度数据绘制成散点图(图5)。腐蚀试验前期,3种应力加载状态之间的抗拉强度没有出现明显的下降趋势。腐蚀试验中后期,抗拉强度开始出现急剧下降的现象,交变应力和静态张力两种加载方式下的试件均出现了抗拉强度短暂提高的现象。

图5 3种状态下的试件在不同龄期的抗拉强度Fig.5 Tensile strength of specimens at different ages under three states

2 腐蚀损伤机理分析

2.1 应力腐蚀特点

1)发生应力腐蚀的不一定是外加力。在材料经特定技术手段处理后在材料基质中残留的残余应力或热应力可发生应力腐蚀;也有材料在腐蚀溶液中经复核溶解而在表面产生腐蚀产物,腐蚀产物的延伸会对材料表面基质作用而产生张力,从而诱发应力腐蚀。

2)应力腐蚀的滞后破断性。对于无损伤试样,在应力σ<σb条件下,试件就会出现微裂纹,而后随着时间的推移,微裂纹会迅速的扩展延伸;裂缝强度因子K1≤K1C(破断强度因子),应力和应力强度因子下降,而裂纹形核与滞后破断时间也在延长,所以应力腐蚀后的材料会滞后破断[5]。

3)基于低应力的刚性破断。应力腐蚀损伤的破断应力σ低于材料的破断应力σb,材料破断时紧缩现象不明显,材料破断时延性小,塑性变形小,所以应力腐蚀破坏是无征兆的刚性破坏,在工程上是一种造成灾难性后果的破坏。

2.2 应力腐蚀机理

当腐蚀出现蚀坑空洞后,孔洞里金属表面会形成钝化膜。钝化膜是一层不密实的薄膜,溶液介质中的阴离子通过钝化膜与金属基质进行交换,金属在交换过程中不断地溶解,而腐蚀产物也会附着在钝化膜表面,对材料基质表面形成附加张力。张力的作用会加速金属原子的位错滑移运动。位错滑移运动使部分基质区域到达塑性变形的临界条件时,这小块区域就会产生很大的应力集中,剪断了材料基质原子之间的键力[6-7],微裂纹基于此形成。由于溶液介质充斥着这个裂纹,阻碍了钝化的形成,微裂纹经过不断的受力会向前沿发展,所以当加载的外力远小于材料的σb也会出现材料的断裂。

构件表面的腐蚀损伤处[8-9]一般是腐蚀疲劳断裂的开端,在合金材料的腐蚀试验中裂纹从点蚀坑过渡至形核发展的现象已经得到了验证。

在交变应力的作用下带有损伤裂纹的构件不发生疲劳扩展应力强度因子交变值,即疲劳裂纹不扩展的ΔK的临界值符号记为ΔKth。点蚀坑形成腐蚀疲劳裂纹要满足一定的条件[10-11]:

(1)

式中:a为等效裂纹深度;ΔK为半椭圆点蚀根部应力强度因子;ΔKth为疲劳裂纹扩展门槛;da/dt为裂纹扩展速率或点蚀深度演化速率[12]。

3 拉索腐蚀仿真分析

3.1 有限元模型

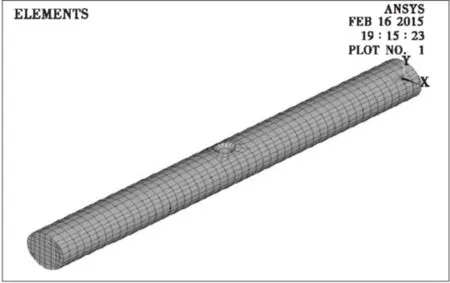

应用ANSYS软件对在不同程度下的均匀腐蚀钢绞线以及蚀坑深度不同、直径相同的钢绞线分别建立实体模型(图6),分析蚀坑附近等效应力分布规律。

图6 有限元模型Fig.6 Finite element model

3.2 均匀腐蚀状态下拉索受力分析

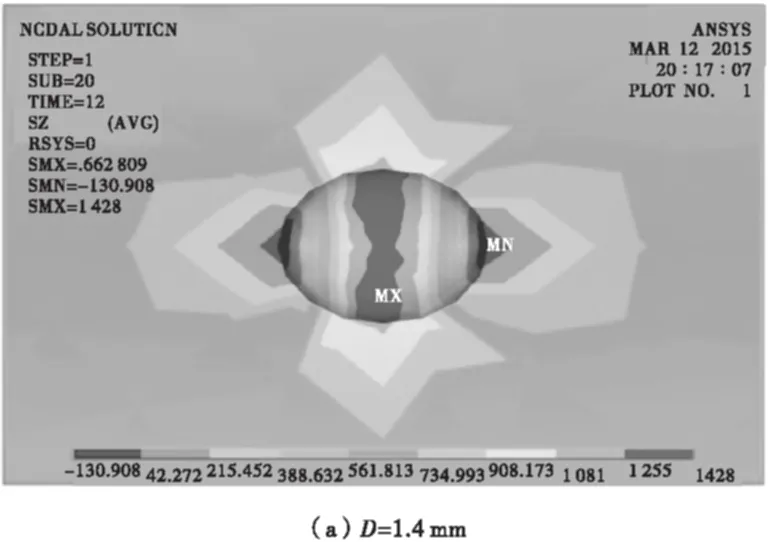

基于拉索受到均匀腐蚀状态下,拉索有效截面积会减小。模型以拉索所有断面上的有效截面积相同,分别建立直径D为15.2,15.0,14.8,14.6,14.4 mm的钢绞线模型,以直径为14.8,14.6 mm为例提取应力云图(图7)。用半径为0.5 mm的球体与钢绞线相割,蚀坑深度均为1 mm,实现蚀坑的模拟。

图7 均匀腐蚀时钢绞线等效应力云图Fig.7 Steel equivalent stress nephogram with uniform corrosion

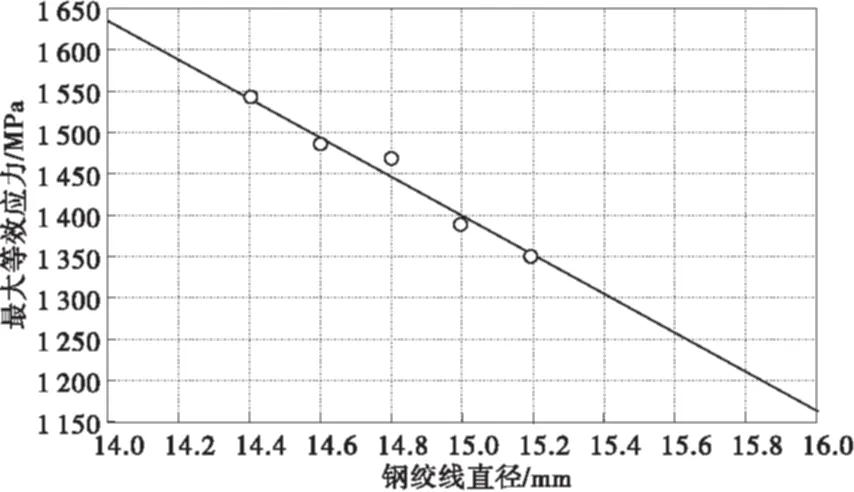

均匀腐蚀程度不同,但蚀坑附近的等效应力分布规律大致相同,蚀坑大小相等的条件下,拉索承受荷载时在蚀坑中央区域出现应力集中;蚀坑大小相等,随着腐蚀直径的减小,应力集中区域的积也减小,而应力的最大值也变大,同一点在不同腐蚀直径相同荷载作用下应力增加。将不同直径的钢绞线在蚀坑的作用下产生的最大Mises等效应力数值绘制成曲线(图8),发现均匀腐蚀钢绞线直径与蚀坑边缘最大等效应力大致呈线性关系。

图8 蚀坑处最大等效应力与钢绞线直径关系Fig.8 Relationship between maximum equivalent stress of the corrosion pits and the diameter of strand

3.3 局部腐蚀状态下拉索的受力分析

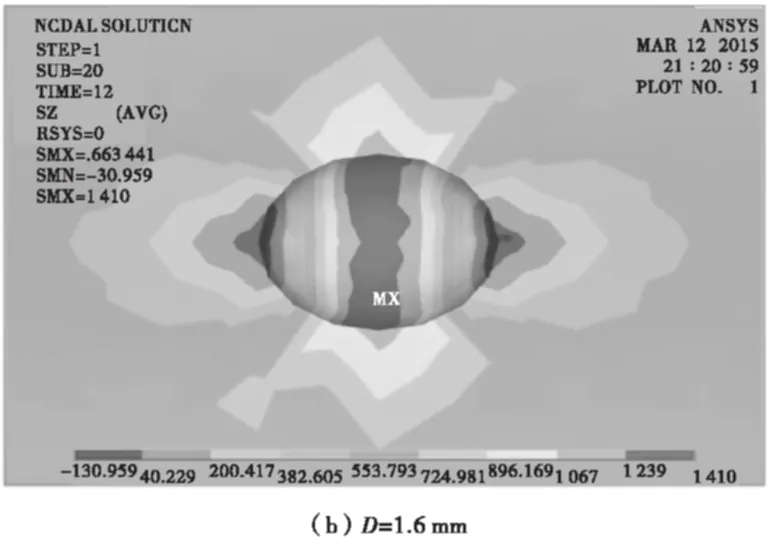

金属受到腐蚀不仅有全面腐蚀,还面临着局部腐蚀。分析中基于简化处理,以拉索直径不变,而蚀坑深度变化建立有限元模型。建立直径为15.2 mm的钢绞线模型,分别以半径为1.0,1.2,1.4,1.6 mm的球体与钢绞线相割,蚀坑深度为1.0,1.2,1.4,1.6 mm,以蚀坑深度为1.4,1.6 mm为例提取应力云图(图9)。

图9 不同蚀坑深度时钢绞线等效应力云图Fig.9 Steel equivalent stress nephogram with different corrosion pit depths

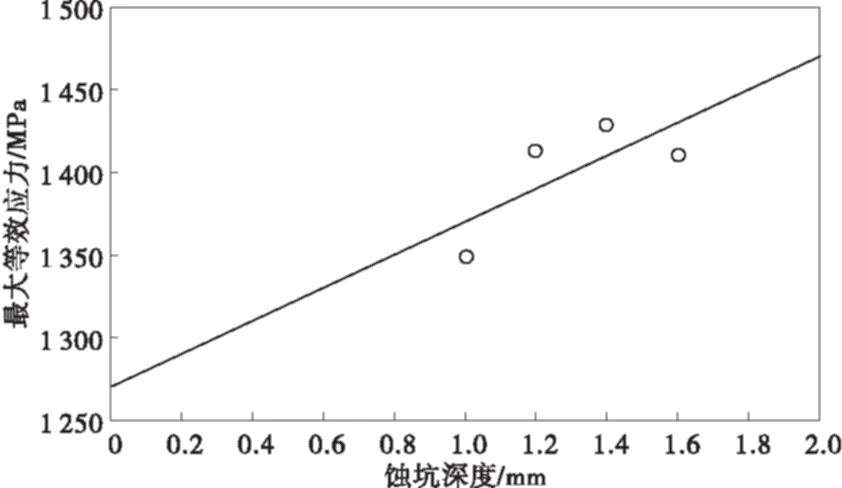

在同样直径的钢绞线,施加的交变荷载相同的条件下,随着蚀坑深度的增大,应力集中区域的最大拉应力增大;在同样直径的钢绞线,施加的交变荷载相同的条件下,蚀坑的中心点的应力随着蚀坑深度的加大而加大。将不同蚀坑深度的最大等效应力计算结果绘制成曲线(图10)。蚀坑处最大等效应力数值与蚀坑深度在一定范围内大致呈线性关系。

图10 蚀坑深度与最大等效应力关系Fig.10 Relationship between corrosion pit depth and maximum equivalent stress

4 结 论

1)加速腐蚀试验中的钢绞线,受到复杂荷载的构件在同等腐蚀环境中的腐蚀速率更高。

2)腐蚀试验前期,应力腐蚀和腐蚀疲劳对抗拉强度的影响不大,3种加载方式之间的抗拉强度无明显差异。腐蚀试验中后期,抗拉强度开始急剧下降,交变应力加载试件出现抗拉强度短暂提高的现象。

3)钢绞线腐蚀越严重,其在役状态时钢绞线表面蚀坑附近的应力就越大。由于被腐蚀钢绞线的有效面积会减小,而且钢绞线的局部应力在蚀坑的作用下又进一步增大,因此腐蚀对在役钢绞线具有双重不利的作用。

[1] 苏达根,韩大建,谭哲东,等.斜拉桥拉索钢丝腐蚀失效研究[J].华南理工大学学报(自然科学版),1996,24(8):108-112. SU Dagen, HAN Dajian, TAN Zhedong, et al. Research on corrosion and inefficiency of the steel bar of bridge tension diagonal[J].JournalofSouthChinaUniversityofTechnology(NaturalScience),1996,24(8):108-112.

[2] 缪长青,孙传智,陈亮.大跨桥梁缆索构件环境腐蚀当量关系研究[J] .水利与建筑工程学报,2010,8(6):5-7. MIAO Changqing, SUN Chuanzhi, CHEN Liang. Research on equivalent conversion method of environment corrosion for cable components of large span bridges[J].JournalofWaterResourcesandArchitecturalEngineering,2010,8(6):5-7.

[3] SUZUMURA K, NAKAMURA S I. Environmental factors affecting corrosion of galvanized steel wires[J].JournalofMaterialsinCivilEngineering,2004,16(1):1-7.

[4] HAMILTON I, BREEN J, FRANK K. Bridge stay cable corrosion protection II: Accelerated corrosion tests[J].JournalofBridgeEngineering,1998,3(2):72-81.

[5] 左景伊.应力腐蚀破裂[M].西安:西安交通大学出版社,1985:26-29. ZUO Jingyi.StressCorrosionCracking[M]. Xi’an: Xi’an Jiaotong University Press,1985:26-29.

[6] 乔利杰,王燕斌,诸武扬.应力腐蚀机理[M].北京:科学出版社,1993:13-14. QIAO Lijie, WANG Yanbin, ZHU Wuyang.StressCorrosionMechanism[M]. Beijing: Science Press,1993:13-14.

[7] 黄克智,肖纪美.材料的损伤断裂机理和宏微观力学理论[M].北京:清华大学出版社,1999. HUANG Kezhi, XIAO Jimei.MaterialDamageandFractureMechanismsMacroandMicroMechanics[M]. Beijing: Tsinghua University Press, 1999.

[8] WEI R P. Material aging and reliability of engineered systems[C]//ProceedingsofConferenceonEnvironmentallyAssistedCracking:PredictiveMethodsforRiskAssessmentandEvaluationofMaterial,EquipmentandStructures. West Conshohocken, PA: ASTM,2000:3-19.

[9] 穆志韬,金平.现役飞机结构腐蚀疲劳及寿命研究[J].中国工程科学,2000,2(4):34-38. MU Zhitao, JIN Ping. The corrosion fatigue and life of aircraft structure in servicing[J].EngineeringScience,2000,2(4):34-38.

[10] KONDO Y. Prediction of fatigue crack initiation life based on pit growth[J].Corrosion,1989,45(1):7-11.

[11] CHEN G, WAN K C, GAO M, et al. Transition from pitting to fatigue crack growth—modeling of corrosion fatigue crack nucleation in a 2024-T3 aluminum alloy[J].MaterialsScienceandEngineering:A,1996,219(1):126-132.

[12] 刘山洪. 斜拉索HDPE防护套的损伤机理及预防对策研究[J]. 重庆交通大学学报(自然科学版),2013,32(增刊1): 888-893. LIU Shanhong. Damage mechanism and prevention countermeasures of HDPE protecting sheath of stayed cables[J].JournalofChongqingJiaotongUniversity(NaturalScience),2013,32(Sup1):888-893.

Mechanism of Corrosion Damage of Stayed Cable under the Effect of Acid Rain and Loading Coupling

YAO Guowen1, LIU Chaoyue2, WU Guoqiang3

(1. State Key Laboratory Breeding Base of Mountain Bridge & Tunnel Engineering, Chongqing Jiaotong University, Chongqing 400074, P.R.China; 2. Fuling District Urban and Rural Construction Commitee, Fuling 408000, Chongqing , P.R.China; 3. Guangxi Transportation Research Institute, Nanning 530000, Guangxi, P.R.China)

By conducting the artificially accelerated corrosion test of galvanized steel cable under the effect of acid rain / load coupling, three kinds of loading patterns were applied for the stayed cable, which included alternating load, static load and no load, and the relationship between three kinds of loading patterns and corrosion rate was obtained. The characteristics and mechanism of strand stress corrosion fatigue damage were also discussed. Numerical simulation for stayed cable in different corrosion conditions was carried out by ANSYS finite element software, and the effect of the strand uniform corrosion and surface corrosion pitting depth on the steel equivalent stress distribution state was analyzed. Studies show that: the corrosion rate of the strand in accelerated corrosion test and the components under complex loads is higher in the same corrosive environment. In the pre-period of corrosion test, stress corrosion and corrosion fatigue have little effect on tensile strength; the tensile strength has no significant difference among three loading patterns. In the middle and later periods of corrosion test, the tensile strength starts a sharp decline, and the tensile strength of alternating stress loading specimens appears the phenomenon of a short increase; the more serious corrosion the strand, the greater the steel strand stress near surface corrosion pits during its service time.

bridge engineering; stayed cable; acid rain environment; alternating loading; stress corrosion

2015-07-06;

2015-11-06

国家自然科学基金项目(51478071);交通运输部建设科技项目(2015318814190);交通运输部应用基础研究项目(2013319814180) 第一作者:姚国文(1974—),男,山东淮坊人,教授,博士,主要从事桥梁损伤机理与检测加固方面的研究。E-mail:yaoguowen@sina.com。

刘超越(1990—),男,重庆人,硕士,主要从事桥梁健康监测与加固方面的研究。E-mail:297531382@qq.com。

10.3969/j.issn.1674-0696.2016.06.02

U444

A

1674-0696(2016)06-006-05