BaCo0.7Fe0.2Nb0.1O3-δ非对称透氧膜的制备和研究

2016-05-25刘银河丁伟中杨恭辉张星星

刘银河,丁伟中,姜 兰,杨恭辉,张星星

(上海大学 上海市现代冶金与材料重点实验室,上海 200072)

BaCo0.7Fe0.2Nb0.1O3-δ非对称透氧膜的制备和研究

刘银河,丁伟中,姜兰,杨恭辉,张星星

(上海大学 上海市现代冶金与材料重点实验室,上海 200072)

摘要:主要研究了BCFN非对称透氧膜的制备。采用了3种不同的方式制备BCFN多孔支撑体,并对其渗透性能和孔隙分布进行分析,发现采用干压成型方式制备的多孔支撑体的综合性能较其它两者更为优越。同时在用浸渍工艺制备致密膜层的过程中,通过调整浆料浓度和浸浆时间可以有效地控制膜层厚度和完整性。在浓度为20%(质量分数)的浆料中浸渍2 min,可得到厚度约30 μm、没有裂纹且表面平整的致密层。透氧实验的结果表明,相同条件下非对称膜的透氧率比致密膜提高了3倍左右且可以在850 ℃温度下长时间稳定工作。

关键词:多孔支撑体;膜厚;浆料浓度;浸浆时间;透氧率

0引言

钙钛矿结构透氧膜材料因其可从空气中高效提取纯氧、用途广泛、能耗低等特点而受到广泛关注[1-5],其性质与材料的成分、A/B位的部分或全部取代、膜厚度以及表面结构有关[6]。自1985年Teraoka等[7]首次报道了钙钛矿结构的La1-xSrxCo1-yFeyO3-δ体系透氧膜材料在高温下具有很高的氧渗透率,之后科研人员针对不同体系对A、B位进行适当掺杂以改善透氧膜材料的透氧性能及稳定性[8-12]。其中,BaCo0.7Fe0.2-Nb0.1O3-δ(BCFN)具有高透氧率(在850 ℃,1 mm厚的膜片透氧率达到1.51 mL (STP)·cm-2/min)、良好的高温化学稳定性和机械性能等优势而成为最具发展前景的透氧膜材料之一。然而,其透氧率仍不足以满足工业应用尤其是纯氧生产的要求。

根据Wagner方程,当膜的厚度大于某一临界厚度(又称“特征厚度Lc”)时,氧渗透由体扩散过程控制,此时减小膜的厚度可以提高氧渗透率,但是相应的膜的机械性能也会下降。Teraoka等[13]在1989年首先提出非对称膜概念,这是一类结构不对称的透氧膜,膜的有效透氧部分为厚度极薄的致密膜,这层致密膜负载在相对较厚的多孔支撑体上。这种结构的膜一方面极大地减小了膜的厚度;另一方面满足了结构稳定性能的要求。在此之后,研究人员对非对称透氧膜进行了广泛的研究。Watanabe[14]成功地在La0.6Ca0.4CoO3-δ多孔基底上涂覆了10 μm厚的致密层,相对于对称的La0.6Ca0.4CoO3-δ膜片,La0.6Ca0.4CoO3-δ非对称膜的透氧量得到很大的改善。此外,Jin[15](浆料涂覆法)、Ikeguchi[16](干压成型法)分别制备了La0.6Sr0.4Co0.2Fe0.8O3-δ、SrFeCo0.5Ox非对称膜。本文也对BCFN非对称透氧膜进行了初步研究,孟星宇[17]利用两部法工艺成功地制备出BCFN非对称膜。

多孔支撑体作为非对称膜的基础,对于膜层的制备和其使用中的稳定性都有着重要影响。制备多孔支撑体的方式主要有干压成型法、注浆法、塑性挤压法等[18-19]。不同的成型方式可能会影响多孔支撑体的机械强度、孔隙率、孔径大小及其分布、渗透通量等。本文基于BCFN材料研究了成型方式对多孔支撑体渗透通量及孔分布的影响。采用浸渍工艺制备BCFN非对称透氧膜,探讨了浸浆过程中浆料浓度和浸浆时间对膜层的影响。

1实验

1.1BCFN多孔支撑体的制备

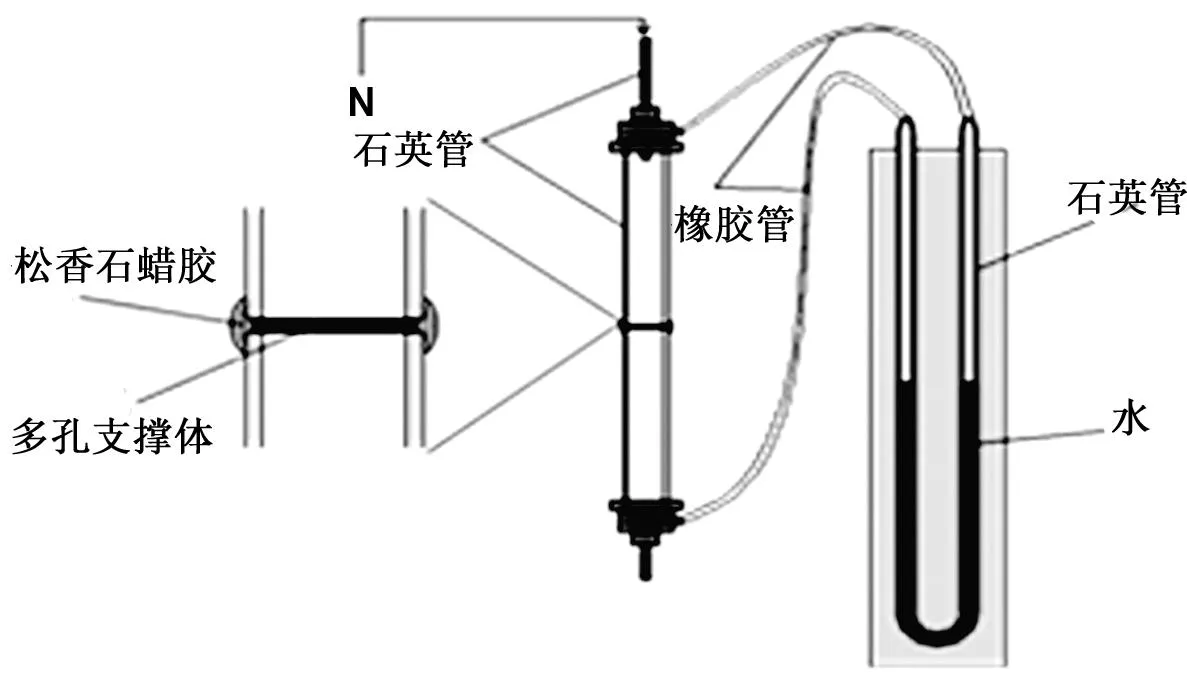

采用传统的固相合成法制备BaCo0.7Fe0.2Nb0.1O3-δ(BCFN)粉体。按照化学计量比称取一定量的BaCO3、Co2O3、Fe2O3和Nb2O5原料粉体,球磨混合均匀后于1 223 K下进行高温合成,最后进行球磨细化制得平均粒径达1.8 μm的BCFN粉体。选取石墨(平均粒径30 μm)为造孔剂,其添加量为23%(质量分数)。为了研究成型方式对多孔支撑体性能的影响,选用以下3种方式制备多孔支撑体:(1) 干压成型:将BCFN粉体与石墨混合均匀,加入羧甲基纤维素钠及油酸研磨后在100 MPa下干压成型,得到混合粉体的圆片状素坯;(2)单面注浆成型:将BCFN粉体、水和分散剂按照一定的比例混合,球磨10 h,得到BCFN浆料,再将石墨加入其中搅拌均匀后,将浆料注满石膏模,期间由于浆料中的水分不断减少,因此注浆时需陆续补充浆料至空穴中的浆变成坯,干燥,得到圆片状素坯;(3)双面注浆成型:将(2)得到含石墨造孔剂的浆料注入两石膏模面之间的空穴中,浆料被石膏模具两面吸浆,吸浆1 h后,开模干燥,得到圆片状素坯(如图1所示)。

图1 注浆成型

1.2非对称透氧膜的制备

致密层的附着采用浸渍工艺,将合成的BCFN粉体与去离子水混合,加入粘结剂和分散剂,球磨10 h,得到BCFN水基浆料,然后将多孔支撑体素坯浸入BCFN水基浆料中,一定时间后取出,室温下干燥24 h,最后在1 110 ℃共烧,制得BCFN非对称透氧膜片。

1.3膜片的性能及表征

采用氮气渗透实验装置(如图2)测定多孔支撑体的渗透性能。将测量试样用松香和石蜡密封于两石英管之间(有效横截面面积1.3 cm2),膜片的上侧通入N2,下侧与空气相连。带有刻度的U形管两端分别与N2侧和空气侧相连。常温测量,改变氮气的流量,当U形管两端液面稳定时读出示数差,然后根据达西定律计算出多孔支撑体的渗透率。采用扫描电子显微镜(SEM)观察烧结后多孔支撑体的孔隙形貌及非对称膜的表面微观形貌及断面特征。

图2 氮气渗透实验装置

Fig 2 Apparatus for nitrogen permeation measurement

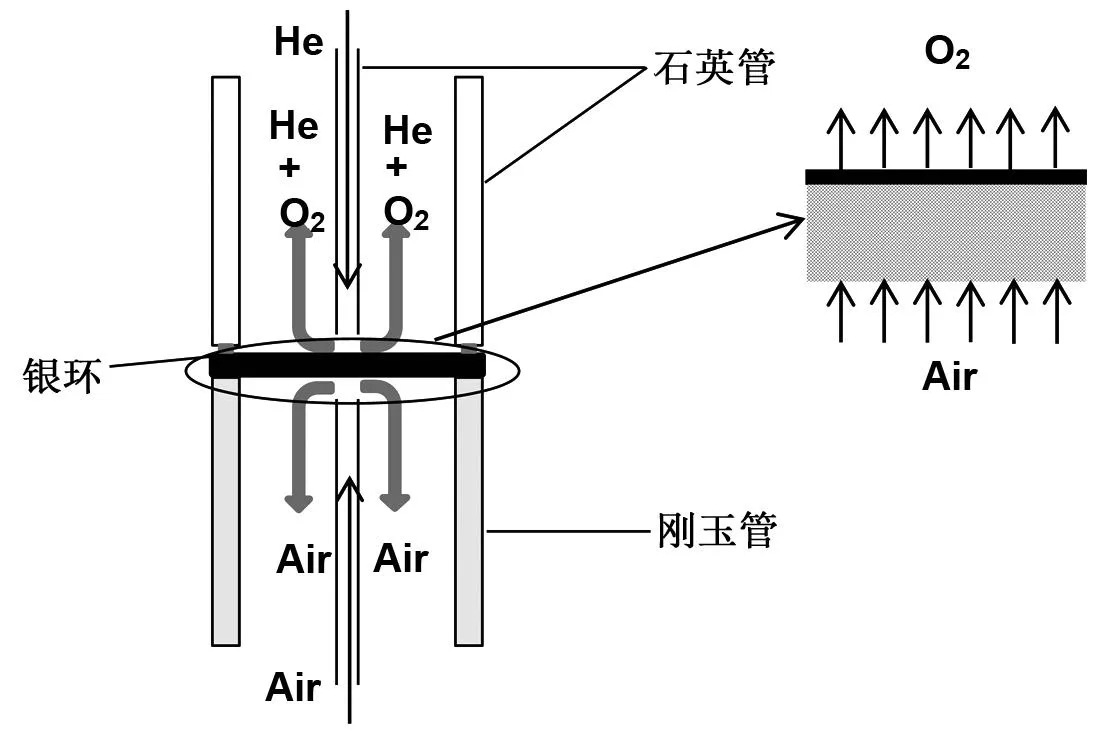

1.4透氧性能测试

膜片的氧渗透量由图3所示装置进行测量,用800目的砂纸将1 110 ℃烧结好的膜片打磨至1 mm,在945 ℃左右用银环将打磨好的膜片封接于石英管与刚玉管之间(有效透氧面积为1.3 cm2)。通过膜片上下两侧的吹气管通入实验气体(上侧为吹扫侧,通入He,流量为80 mL/min。下侧为供氧侧,通入空气,流量分别为110和220 mL/min)。以2 ℃/min的速率依次降温至900,875,850,825及800 ℃进行O2浓度值的测定并记录每个温度点的O2浓度稳定值。采用气相色谱仪(Varian,CP-3800)检测由吹扫气流所携带的O2浓度值。

图3 透氧实验装置示意图

Fig 3 Device for evaluating oxygen permeation ability of membrane

2结果与讨论

2.1多孔支撑体的评价

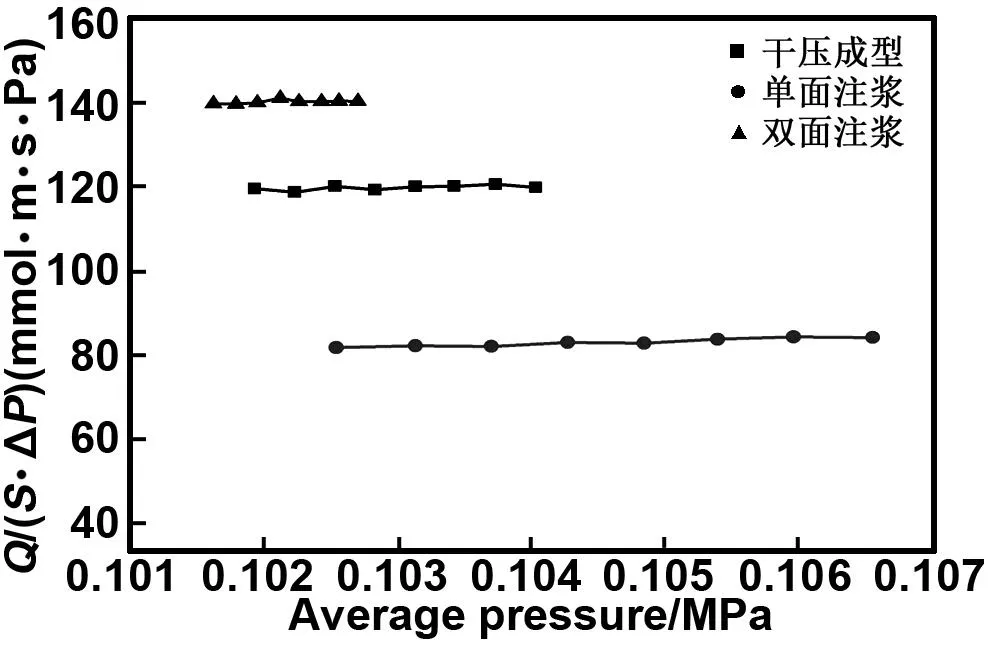

2.1.1多孔支撑体的氮气渗透率

将3种成型方式制备的多孔支撑体素坯置于高温箱式炉中烧结8 h(空气气氛、1 110 ℃)后,利用图2所示装置测定的氮气渗透率如图4所示。可以看出采用双面注浆成型方式,多孔支撑体的N2渗透率最大,而单面注浆时,N2的渗透率最低,干压成型制备的多孔支撑体,其渗透率处于两者之间。如果仅考虑支撑体的渗透通量,那么采用双面成型方式制备多孔支撑体较为合适。

图4不同成型方式制备的BCFN多孔支撑体的N2渗透率

Fig 4 Nitrogen permeability of porous supports formed by different molding methods

2.1.2多孔支撑体的孔隙分布

多孔支撑体的抗弯强度是由其孔隙之间的连接颈的强度决定的,当受到外力作用时,微裂纹等缺陷总是从连接颈的最薄弱区域开始扩展,即孔隙集中的区域一定先受到破坏,从而影响支撑体的使用寿命。因此,支撑体中孔隙分布的均匀性非常重要。

图5为3种成型方式制备的多孔支撑体在1 110 ℃烧结后的断面形貌图。可以看出采用双面注浆成型方式时,膜片内有分层现象,气孔在膜片中的分布不均匀。这可能是由于石墨颗粒的粒径大于BCFN粉体的粒径,吸浆过程中在毛细管力的作用下BCFN粉体更易向石膏模具型腔表面聚集,使得石墨粉容易在中间聚集,从而使膜片烧结后产生分层现象,进而降低膜片的强度和使用寿命。单面注浆方式制备的BCFN多孔支撑体,虽然图片中没有观察到分层现象,但注浆过程中易造成孔的分布不均匀,且其氮气渗透实验表明其氮气渗透率低。

图5 不同成型方式制备的BCFN(1 110 ℃)多孔支撑体的SEM图

2.1.3多孔支撑体的选择

非对称膜中多孔层的存在,既起到了支撑作用,同时也影响着气体的扩散速率。因此制备多孔支撑体时,不仅要保证支撑体具有较大的渗透通量,其强度也要满足要求。综合考虑气体渗透率、孔隙分布、机械强度等因素,干压成型方式制备的多孔支撑体在1 110 ℃烧结后,其综合性能与其它两者相比最为优越,且其开口气孔率达到34.36%,抗弯强度为42.58 MPa,因此本文选取干压成型方式制备多孔支撑体膜片。

2.2致密层的附着

非对称透氧膜中,薄的致密层是有效透氧部分,在制备过程中不仅要避免针孔、裂纹等缺陷的产生,还要尽量降低致密膜层的厚度,以期降低渗透阻力。为了研究浆料浓度对薄膜的影响,实验制备了不同浓度配比的BCFN水基浆料。研究发现,浆料浓度较小时,非对称膜片在干燥和烧结过程均未有裂纹等缺陷产生,而当浆料的浓度过大时,膜片表面易出现裂纹,因此,若想得到表面平整无缺陷的膜,要合理地控制浸渍浆料的浓度。

图6给出了致密膜层厚度与浆料浓度及浸浆时间的关系。可以看出,随着浆料浓度的增加,膜层厚度随之增加。这是因为在其它条件一定时,BCFN浆料浓度越高,使得“毛细过滤机理”所形成的颗粒堆积量越多,而且“薄膜形成机理”所形成一定厚度的粘滞层内固体含量也增多,从而使得最后烧结所形成的膜层越厚。此外,致密层的厚度也随浸浆时间的延长而增大,但是一定时间后,膜层的厚度反而有所降低。这是因为对于确定的支撑体而言,其孔隙率是一定的,随着时间的延长,浆液中的水在毛细作用力下向孔内渗透,在孔道还没有完全充满时,膜层厚度随着吸浆过程的延长而增厚,当支撑体内的孔道被完全充满,毛细管力消失后,支撑体表面形成的湿膜同浆料间有浓度梯度,使得膜上的粉料向浆料中扩散,这就导致了膜层厚度随着浸浆时间的延长而降低的现象。

图6 膜层厚度与浓度、时间的关系

Fig 6 Relation among the thickness, concentration and dipping time

2.3非对称透氧膜

图7为浸渍2 min干燥后1 110 ℃烧结得到的BCFN非对称膜的SEM图片。可以看出,当浸渍浆料浓度为10%(质量分数)时,致密层厚度为15~20 μm(图7(b)),如此薄的致密层很难保证非对称膜的气密性,如图7(a)所示,在致密层表面形成一些支撑体孔隙大小的孔洞,这是由于致密层过薄,共烧时石墨分解产生的气体通过致密层逸出所致。而浆料浓度达到30%(质量分数)时,由于吸浆所形成的膜层较厚,干燥过快,在致密层表面出现大的裂纹,导致膜片严重漏气(图7(e)和(f))。浆料浓度为20%(质量分数)时,所制得的致密层表面平整度较高,也没有针孔、裂纹等缺陷存在,致密层厚度约30 μm(图7(c)和(d)),经过气密性检测,20%(质量分数)浓度浆料制备的非对称膜气密性良好,在0.2 MPa的氮气压力下没有漏气现象。

图7 不同浆料浓度制备的非对称膜的致密层表面微观形貌及断面形貌图

Fig 7 SEM images of surface appearance of dense layers of asymmetric membranes fabricated by 10%, 20%, 30wt% slurries, together with the cross-section fabricated by 10%, 20%, and 30wt% slurries

2.4非对称膜的透氧性能

为了进行对比,采用干压法制备了BCFN致密膜片,1 110 ℃烧结后对其进行透氧测试,致密膜与非对称膜的透氧结果如图8所示。两者供氧侧的空气选择110及220 mL/min两种流量进行对比,吹扫侧均为氦气80 mL/min。致密膜厚度为1 mm,非对称膜致密层厚约30 μm。各个温度点的透氧率取膜片在各个温度点下运行5 h后的透氧率作为膜片在该温度下的透氧率。

图81 mm厚的致密膜与非对称膜(1 110 ℃烧结)的透氧率随温度的变化

Fig 8 Temperature dependence of oxygen flux through dense and asymmetric membranes sintered at 1 110 ℃ with 1.0 mm thickness

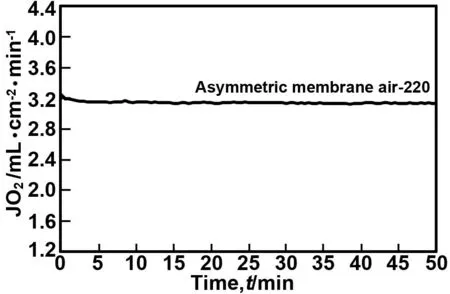

从图8可以发现,由于非对称膜致密层厚度相对致密膜大幅减小,从而引起透氧率的显著增加。相同气体流量时,在800~900 ℃温度范围内,非对称膜的透氧率比致密膜提高约3倍。透氧实验对非对称膜片的长时间工作稳定性做了研究,在空气流量和温度分别为220 mL/min、850 ℃条件下进行了长达50 h的透氧实验,图9的实验结果表明,透氧率除了在透氧过程达到平衡前有略微的下降外,整个过程中保持稳定,显示了所制备的非对称膜长时间工作的可靠性以及应用于工业生产的潜力。

图91 mm厚的非对称膜(1 110 ℃烧结)的透氧率随时间的变化

Fig 9 Time dependence of oxygen flux through asymmetric membranes sintered at 1 110 ℃ with 1.0 mm thickness at 850 ℃

3结论

非对称透氧膜这一结构不对称的材料,其性能与多孔支撑体和致密薄膜层密切相关。采用3种不同的方式制备出多孔支撑体膜片,并对支撑体的孔隙分布及渗透性能进行分析,发现双面注浆成型制备出的多孔支撑体,虽然氮气渗透率达135~140 μmol/(m2·s·Pa),但从其断面形貌图可以看出膜片内有分层现象且气孔在膜片中的分布不均匀。综合考虑其渗透性能、孔隙分布及强度,干压成型方式制备的多孔支撑体性能较好。

浸渍工艺制备致密膜层时,通过调整浆料浓度和浸浆时间可以有效控制膜层的厚度和完整性。浓度较低时,膜的厚度随浓度的增加而增大;延长浸浆时间,膜的厚度随时间延长而增加,然后逐渐趋于平衡,略有降低。透氧实验表明,致密层约30 μm厚的非对称膜,其透氧率比致密膜提高了3倍左右,且可以在850 ℃温度下长时间稳定工作。

参考文献:

[1]Cheng Yunfei, Zhao Hailei, Wang Zhifeng, et al. Structure characteristics and research progress of perovskite type oxygen permeation membranes[J]. Rare Metal Materials and Engineering, 2009, 37(12): 2069-2074.

程云飞, 赵海雷, 王治峰, 等. 钙钛矿型透氧膜材料的结构特点与研究进展[J]. 稀有金属材料与工程, 2009, 37(12): 2069-2074.

[2]Meng X, Meng B, Tan X, et al. Synthesis and properties of Ba0.5Sr0.5(Co0.6Zr0.2)Fe0.2O3-δperovskite cathode material for intermediate temperature solid-oxide fuel cells[J]. Materials Research Bulletin, 2009, 44(6): 1293-1297.

[3]Li Miao, Zhen Qiang, Shen Peijun, et al. Properties of BaCo0.7Fe0.2Nb0.1O3-δoxygen permeability membrane[J]. Journal of Functional Materials, 2008, 39(3): 433-436.

李淼, 甄强, 沈培俊, 等. BaCo0.7Fe0.2Nb0.1O3-δ透氧膜材料的性能研究[J]. 功能材料, 2008, 39(3): 433-436.

[4]Kovalevsky A V,Yaremchenko A A, Kolotygin V A, et al. Oxygen permeability and stability of asymmetric multilayer Ba0.5Sr0.5Co0.8Fe0.2O3-δceramic membranes[J]. Solid State Ionics, 2011, 192(1): 677-681.

[5]Leo A, Liu S,Diniz da Costa J C. Production of pure oxygen from BSCF hollow fiber membranes using steam sweep[J]. Separation and Purification Technology, 2011, 78(2): 220-227.

[6]Watanabe K, Yuasa M, Kida T, et al. Dense/porous asymmetric-structured oxygen permeable membranes based on La0.6Ca0.4CoO3perovskite-type oxide[J]. Chemistry of Materials, 2008, 20(22): 6965-6973.

[7]Teraoka Y, Zhuang H U A M I N, Furukawa S, et al. Oxygen permeation through perovskite-type oxides[J]. Chemistry Letters, 1985, 14(11): 1743-1746.

[8]Ma B, Balachandran U, Park H, et al. Determination of chemical diffusion coefficient of SrCoFeO3-δby the conductivity relaxation method[J]. Solid State Ionics, 1996, 83(6): 65-71.

[9]tenElshof J E, Bouwmeester H J M, Verweij H. Oxygen transport through La1-xSrxFeO3-δ. I. Permeation in air/He gradients[J]. Solid State Ionics, 1995, 81(1-2): 97-110.

[10]Shao Z,Xiong G, Tong C, et al. Ba effect in doped SrCo0.8Fe0.2O3-δon the phase structure and oxygen permeation properties of the dense ceramic membranes[J]. Separation and Purification Technology, 2001, 25(6): 419-429.

[11]Harada M,Domen K, Hara M, et al. Ba1.0Co0.7Fe0.2-Nb0.1O3-δdense ceramic as an oxygen permeable membrane for partial oxidation of methane to synthesis gas[J]. Chemistry Letters, 2006, 35(12): 1326-1327.

[12]Shao Zongpin, Cong You, Xiong Gouxing, et al. The new ABO3perovskite-type with B-site containing bismuth-based superconductors mixed gas permeable membrane [J]. Chinese Science Bulletin, 2000, 45(3): 273-276.

邵宗平, 丛铀, 熊国兴, 等. 新型钙钛矿ABO3型B位含铋基混合超导体透氧膜[J]. 科学通报, 2000, 45(3): 273-276.

[13]Teraoka Y, Fukada T, Miura N, et al. Preparation of dense film of perovskite-type oxide on porous substrate[J]. J Ceram Soc Jpn Int Ed, 1989, 97(5): 533-538.

[14]Watanabe K, Yuasa M, Kida T, et al. Dense/porous asymmetric-structured oxygen permeable membranes based on La0.6Ca0.4CoO3perovskite-type oxide[J]. Chemistry of Materials, 2008, 20(22): 6965-6973.

[15]Jin W, Li S, Huang P, et al. Preparation of an asymmetric perovskite-type membrane and its oxygen permeability[J]. Journal of Membrane Science, 2001, 185(2): 237-243.

[16]Ikeguchi M, Ishii K, Sekine Y, et al. Improving oxygen permeability in SrFeCo0.5Oxasymmetric membranes by modifying support-layer porous structure[J]. Materials Letters, 2005, 59(11): 1356-1360.

[17]Meng X, Ding W, Jin R, et al. Two-step fabrication of BaCo0.7Fe0.2Nb0.1O3-δasymmetric oxygen permeable membrane by dip coating[J]. Journal of Membrane Science, 2014, 450: 291-298.

[18]Li J J. Ceramictechnology[M]. Wuhan: Wuhan University of Technology Press, 1992.

李家驹.日用陶瓷工艺学[M]. 武汉: 武汉工业大学出版社,1992.

[19]Zhu G H. Ceramic technologyexperiments[M]. Beijing: China Architecture and Building Press, 1987.

祝桂洪. 陶瓷工艺实验[M]. 北京: 中国建筑工业出版社, 1987.

Preparation of BaCo0.7Fe0.2Nb0.1O3-δasymmetric oxygen permeable membrane

LIU Yinhe,DING Weizhong,JIANG Lan,YANG Gonghui,ZHANG Xingxing

(Shanghai Key Laboratory of Modern Metallurgy and Materials Processing,Shanghai University, Shanghai 200072,China)

Abstract:This paper focuses on the preparation of asymmetric membrane based on BCFN. Three different forming methods were used to prepare the porous support. Then, the porous support has been characterized in terms of gas permeability and pore distribution. On consideration of mechanical strength and permeability,the property of porous support obtained by dry pressing was better than those prepared by other forming methods. In addition, the thickness and quality of the dense layer can be controlled by adjusting the concentration of the suspension slurry. When the precursor was dipped into 20wt% aqueous slurry, followed by drying and co-firing, thus, dense layer (thickness: about 30 μm) with high quality surface and no cracks was acquired. And it was found that the asymmetric structured membranes with the porous support showed remarkably higher oxygen permeability as compared with a conventional sintered disk-type membrane, which was as about 3 times high as the symmetric membrane. The fabricated asymmetric can be used steadily for a long time at 850 ℃.

Key words:porous support; membrane thickness; slurry concentration; dipping time; oxygen permeability

DOI:10.3969/j.issn.1001-9731.2016.03.041

文献标识码:A

中图分类号:TB34

作者简介:刘银河(1989-),女,河南商丘人,在读硕士,师承丁伟中教授,从事混合导体透氧膜研究。

基金项目:国家高技术研究发展计划(863计划)资助项目(2006AA11A189);国家自然科学基金资助项目(51274139);上海教委创新基金资助项目(13YZ019);博士点基金资助项目(20123108120020)

文章编号:1001-9731(2016)03-03222-05

收到初稿日期:2015-02-04 收到修改稿日期:2015-06-26 通讯作者:丁伟中,E-mail:wzhding@shu.edu.cn