轿车车门侧面碰撞有限元仿真及优化研究

2016-05-25乔维高张良安涂进进

乔维高 张良安 涂进进

(武汉理工大学汽车工程学院1) 武汉 430070) (现代汽车零部件技术湖北省重点实验室2) 武汉 430070) (汽车零部件技术湖北省协同创新中心3) 武汉 430070)

轿车车门侧面碰撞有限元仿真及优化研究

乔维高1,2,3)张良安1,2,3)涂进进1,2,3)

(武汉理工大学汽车工程学院1)武汉430070)(现代汽车零部件技术湖北省重点实验室2)武汉430070) (汽车零部件技术湖北省协同创新中心3)武汉430070)

摘要:为了研究和改善车门耐撞性,参考E-NCAP的柱状碰撞试验,建立了某车型的车门三维模型,并运用Hyper Works和LS-DYNA对其进行联合碰撞仿真.对比了不同材料应变率,防侧撞梁的不同截面形状、不同安装位置和数量下的车门耐撞性.得出结论,材料应变率参数为C40 P6,防侧撞梁截面形状为半圆形,安装位置为斜置时的车门的耐撞性较好.同时,加装一根防侧撞梁使得内板侵入量减小了11%以上,可有效改善车门耐撞性.

关键词:被动安全;有限元仿真;耐撞性;优化

0引言

我国道路交通以平面交叉为主,侧面碰撞时有发生.同时,近几年来,汽车正逐步走入农村家庭.农村道路较窄,弯路较多,车门较容易碰撞到路边的电线杆或其他硬物.

基于文献[1]提出的以侧围部件模型表示整车模型进行侧面碰撞仿真,文献[2]提出的车门外板曲面的建模方法,本文建立了车门的CAD/CAE模型,并参考E-NCAP的圆柱碰撞试验,对车门进行碰撞仿真,进而研究改变车门材料应变率,改变防侧撞梁的截面形状、安装位置和数量对车门耐撞性的意义.

1模型的建立

该碰撞模型参考了E-NCAP的柱状碰撞试验(模型见图1).本次车门碰撞模型即只考虑整车的车门模型,其他条件不变.

图1 柱状碰撞模型(来自E-NCAP官网)

1.1车门有限元模型

考虑到侧面碰撞仿真中的有限元模型规模大、效率低的缺点,本文采用以侧围部件模型表示整车模型进行侧面碰撞仿真的方法.

车门主要由薄壁零部件焊接而成,仿真中一般使用壳单元刚性联接.本文采用的单元类型为BT壳单元,积分方法为面内单点高斯积分,在厚度大于2.0 mm处用5个积分点,其余部分用2个积分点.仿真过程中,在与圆柱直接碰撞的外板处使用局部沙漏控制,其余部分采用全局沙漏控制,控制参数QH=0.05.

车门的实际尺寸是比较大的.除防侧撞梁,加强板采用5 mm×5 mm网格划分外,其他部分均使用10 mm×10 mm的网格[3].在网格的过渡部分采用手动修改的形式提高网格质量.按以上方法,该车门被划分为52 641个单元.

车门各部件的联接采用刚性焊点来模拟.碰撞过程中,要求焊接部位不发生撕裂.故仿真中,定义焊点不存在失效.同一部件上的焊点之间隔3~4个节点比较合理.而对于斜置于车门中的半圆形防侧撞梁,其两端的焊点应该分布得更密,以防止其滑脱.

车门采用了多种线塑性材料.在定义车门材料时,均采用LS-DYNA的24号材料,忽略材料应变率[4].材料其他参数见表1.

表1 各零件材料参数

1.2圆柱及碰撞有限元模型

参照E-NCAP柱碰试验,考虑中国城市交通及车门结构简化的实际情况,确定碰撞圆柱的直径为254 mm、质量为200 kg,材料为刚体.仿真中,圆柱的材料定义为MAT20材料,网格按10 mm×10 mm的单元尺寸划分,使用局部沙漏控制.

碰撞模型为车门正中间以29 km/h的速度与静止的直径为254 mm的刚性圆柱发生碰撞.

碰撞模拟前,对碰撞的两模型,需要进行初始条件的定义.首先,车门铰链处的5个自由度(3个移动自由度和2个转动自由度)需要被约束,而释放绕Z轴转动的自由度[5].车门门锁等边框处沿Y轴的移动自由度被约束.其次,由于车门各部件均为壳单元,各部件之间的接触类型均设置为自动单面接触.而与圆柱发生碰撞的车门外板定义为自动面面接触,接触面的动静摩擦系数选为0.2.最后,根据台车碰撞试验数据,车门内板与乘员身体发生接触一般在25 ms内.故将碰撞时间设定为25 ms,时间步长定为1.0×10-6ms,d3plot输出时间间隔设定为0.5 ms.

2侧面碰撞有限元仿真与分析

在Hyper Mesh软件中完成仿真前处理,并输出一个含有仿真各种设置的K文件,进而将它导入LS-DYNA软件中求解.

K文件中的错误设置或不完整设置会在求解过程中凸显出来,LS-DYNA不能兼容的内容也会显示出来,故需参照软件给出的Message,对K文件进行修改,直至系统正常、完整地输出结果.

HyperGraph软件可以对该仿真的Binout文件进行后处理.得到的车门关键点的内板侵入量见图2,车门质心加速度见图3.

图2 内板侵入量

图3 车门质心加速度

车门内板侵入量是影响乘员生存空间的直接因素,一般规定内板侵入量不应大于50 mm.图2表明,前5 ms内,车门内板几乎没有变形,属于安全逃生阶段.5 ms以后,车门内板的侵入量逐渐增加,增加的速度是由缓及快,再由快变缓.其中,在13 ms时,内板侵入速度出现最大值.直至20 ms,内板基本不再发生变形,此刻出现最大侵入量,其值为45 mm.

车门质心加速度过大会直接导致“二次碰撞”,是车门耐撞性的重要评价指标.图3表明,车门质心在前0.2 ms没有加速度,在13 ms左右出现峰值,峰值约为1.3 mm/ms2.

由上可知,内板变形速率、车门质心加速度增加速率出现最大值的时刻均在13 ms左右.这可能是此时防侧撞梁接近“屈服”造成的结果,即防侧撞梁出现“过早屈服”.

3车门耐撞性的优化研究

仿真结果显示,该车门的变形及加速度较大,需进行优化研究.通过合理布置节点,分别研究改变车门材料的应变率,防侧撞梁的截面形状、安装位置和数量对车门耐撞性的影响.原车门模型忽略了材料的应变率,且只在车门内斜置了一根截面形状为半圆形的防侧撞梁.

3.1车门材料应变率

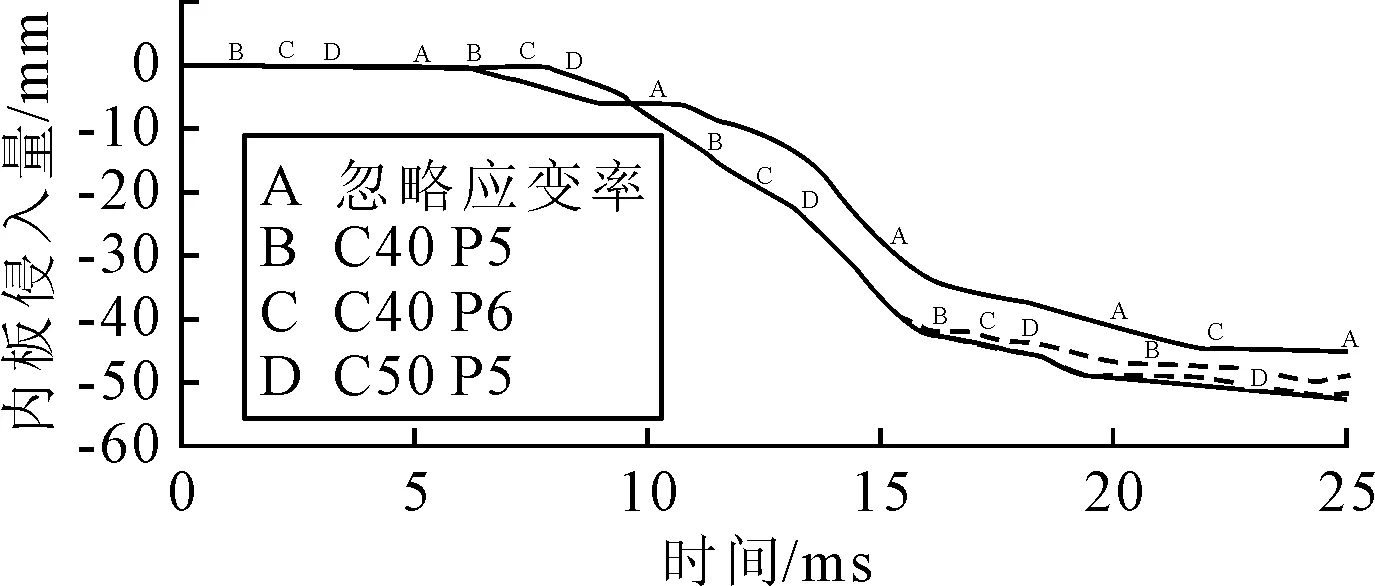

材料的应变率是指应变对时间的一阶导数,是材料性能的重要影响因数[6].本文选用了忽略应变率、C40 P5、C40 P6和C50 P5四种不同应变率下的仿真结果作对比研究.

不同材料应变率的车门内板侵入量见图4.从碰撞开始,忽略应变率的曲线就与其他3条曲线保持较大差别,且侵入量最小.而从15 ms起,C40 P5与C40 P6曲线才出现差别,而C40 P5与C50 P5曲线始终无明显差别,且C40 P6曲线的变形小于C40 P5和C50 P5曲线.其最大侵入量为50 mm.

图4 不同材料应变率的车门内板侵入量

不同材料应变率下的车门吸能曲线见图5.考虑应变率的车门吸能始终明显大于忽略应变率的车门吸能,且在15~20 ms期间,C40 P5曲线与C40 P6曲线开始出现较大的差别,而与C50 P5曲线十分接近.后三者中,C40 P6曲线吸能最多.

在碰撞的前期阶段,车门变形为塑性变形,吸能较多的车门,其变形也较大.在保证车门内板侵入量不大于50 mm的前提下,车门吸能越多越好.故在本次研究中,材料应变率参数为C40 P6的材料最为适宜.

图5 不同材料应变率的车门吸能

3.2防侧撞梁的截面形状

防侧撞梁的截面形状多种多样,对防侧撞梁的耐撞性影响极大[7-9].在截面尺寸相近,质量一样的前提下,本文对截面形状为半圆形、圆形、方形和U形的防侧撞梁进行了仿真.

碰撞结束,即25 ms时,不同截面形状防侧撞梁的应力应变云图见图6.方形、圆形和U形防侧撞梁的应力集中,且最大应力在841 MPa以上,远大于防侧撞梁材料的屈服极限.而半圆形截面形状的防侧撞梁的应力分布比较均匀,且最大值约为730 MPa.

图6 不同截面形状的防侧撞梁应力

不同截面形状防侧撞梁的变形见图7.整个碰撞过程,半圆形防侧撞梁的变形量最大,圆形与U形防侧撞梁的变形十分接近,稍大于方形防侧撞梁的变形量.且在18 ms以后,半圆形防侧撞梁的变形显著增加,其吸收的能量也快速增加,起到了很好的吸能防撞作用.

图7 不同截面形状的防侧撞梁变形

综上所述,半圆形防侧撞梁应力分布合理,变形吸能能力较好,有利于提高车门的碰撞承受能力.

3.3防侧撞梁的安装位置

防侧撞梁在车门内的安装位置有横置(与车门下边缘平行且位于车门中间),竖置(与车门下边缘垂直且位于车门中间)和斜置(与车门下边缘呈45°夹角且一端位于前下转角处)三种.不同安装位置的防侧撞梁应力应变云图见图8.斜置和横置的防侧撞梁应力分布较均匀,而竖置的防侧撞梁应力分布过于集中.三者的应力最大值比较接近,均在730 MPa左右.

图8 不同安装位置的防侧撞梁应力-应变云图

不同安装位置的防侧撞梁变形见图9.竖置的防侧撞梁的变形波动幅度大,给予乘员的冲击大;18 ms前,斜置防侧撞梁变形明显小于横置防侧撞梁,给乘员足够的生存空间;而18 ms后,斜置防侧撞梁变形迅速增加,碰撞吸能作用明显.

图9 不同安装位置的防侧撞梁变形

故防侧撞梁斜置时,其应力分布良好且变形吸能过程较合理,对侧碰中乘员的安全更有利.

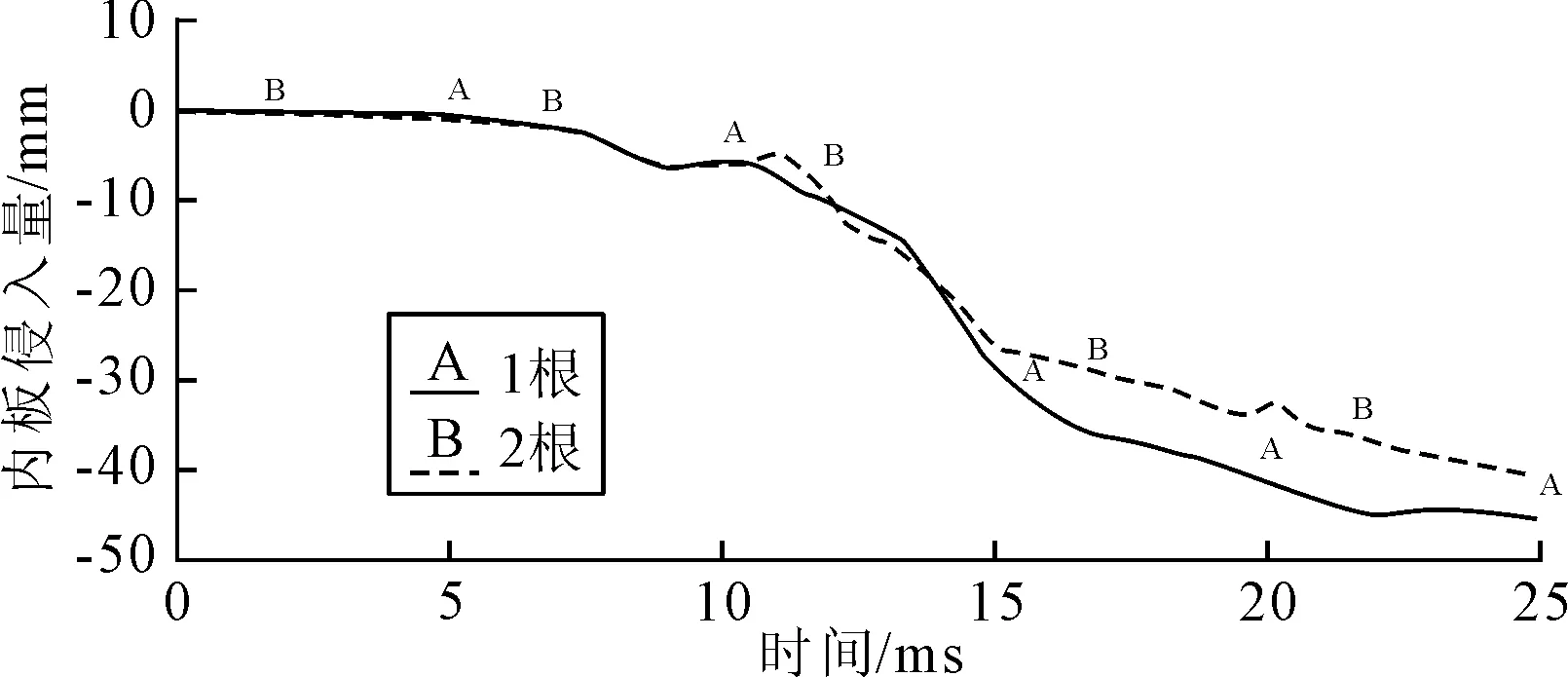

3.4防侧撞梁的数量

防侧撞梁是车门最重要的吸能部件.理论上,其数量的增加能够改善车门的变形和加速度分布情况[10].在此,本文研究了在斜置防侧撞梁的车门上加装一根横置防侧撞梁的侧面碰撞效果.

不同防侧撞梁数量的车门应力应变云图见图10.据图中颜色分区可知:加装第二根防侧撞梁以后的车门的应力变形得到明显改善,应力分布趋于合理,变形量得到减小.这是由于两根防侧撞梁共同承担碰撞力和吸能变形的结果.

图10 不同防侧撞梁数量的车门应力-应变云图

图11为车门内板的侵入量.15 ms前,两曲线十分接近,这是因为横置的防侧撞梁还未参与碰撞,而在15 ms以后,改进车门的两根防侧撞梁同时抵抗碰撞力,其内板变形显著减小.相比原车门,内板侵入量降低了11%.

图11 不同防侧撞梁数量的车门内板侵入量

综上所述,防侧撞梁数量对侧面碰撞特性有着明显的影响,加装横防侧撞梁大大增加了乘员的生存空间.

4结论

1) 材料应变率对侧面碰撞影响很大,且P参数的影响比C参数更大.碰撞效果由优至差排序为:C40P6→C40P5→C50P5→忽略应变率.故将车门材料改为应变率参数为C40P6的材料可提高其耐撞性.

2) 半圆形防侧撞梁应力分布较合理,变形吸能能力较好.故改变防侧撞梁的截面形状不能提高车门耐撞性.

3) 斜置、横置和竖置防侧撞梁中,斜置防侧撞梁的碰撞效果处于最优.其应力分布均匀,最大变形约为115 mm.故改变防侧撞梁的安装位置不能改善其碰撞安全性.

4) 加装横置防侧撞梁的车门内板侵入量从改前的45 mm,降低至40 mm,下降幅度超过了11%.故在车门空间允许的情况下,加装防侧撞梁是增强车门侧面碰撞安全性最快捷有效的措施.

参 考 文 献

[1]伍广,李光耀,陈涛,等.基于乘用车侧围部件模型的侧面碰撞仿真简化建模方法[J].中国机械工程,2009,20(16):1996-2002.

[2]武振锋,贾凡,王娜.基于CATIA的轿车车门外板曲面创建与质量分析[J].武汉理工大学学报(交通科学与工程版),2012,36(4):778-781.

[3]陈晓东,尹同耀,朱西产,等.汽车侧面碰撞计算机仿真方法[J].汽车工程,2004,26(1):65-68.

[4]胡远志,曾必强,谢书港.基于LS-DYNA和Hyper Works的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[5]邓召文,高伟,熊剑.Taurus轿车车门侧面碰撞有限元分析[J].重庆交通大学学报(自然科学版),2010,29(5):808-812.

[6]万德安,赵建才.轿车车门刚度有限元分析及结构优化[J].汽车工程,2001,23(6):385-388.

[7]陆勇,曹立波,吴俊.轿车侧面碰撞安全结构改进方法研究[J].中国机械工程,2008,19(24):3006-3011.

[8]吴毅,朱平,张宇.基于侧面碰撞仿真的轿车防撞杆结构优化研究[J].机械设计与研究,2006,22(5):108-111.

[9]刘卫民,刘卫国,管立君.某微型汽车侧面碰撞安全性能优化[J].汽车技术,2011(10):24-27.

[10]WANG D Z, DONG G. Car side structure crashworthiness in pole and moving deformable barrier side impacts[J].Tsinghua Science and Technology,2006,13(15):725-730.

The Finite Element Simulation and Optimization of Car Door Side Crash

QIAO Weigao1,2,3)ZHANG Liang’an1,2,3)TU Jinjin1,2,3)

(SchoolofAutomotiveEngineering,WuhanUniversityofTechnology,Wuhan430070,China)1)

(HubeiKeyLaboratoryofAdvancedTechnologyofAutomotiveComponents,Wuhan430070,China)2)

(HubeiCollaborativeInnovationCenterforAutomotiveComponentsTechnology,Wuhan430070,China)3)

Abstract:In order to study and improve the door's crashworthiness, this paper establishes a three-dimensional model of a car door and performs a joint impact simulation by Hyper Works and LS-DYNA, according to columnar crash test of E-NCAP. This paper compares the car's crashworthiness under different material strain rates of a door, different sectional shapes, different mounting positions and different numbers of side-impact beams. Some conclusions are drawn: when the material strain rate parameter is C40P6 and the sectional shape of side-impact beams is semicircular and its mounting position is skew, the door's crashworthiness is better. Meanwhile, the installation of a side-impact beam would reduce the deformation displacement of inner board by over 11%, which thus can effectively improve the door's crashworthiness.

Key words:passive safety; finite element simulation; crashworthiness; optimization

doi:10.3963/j.issn.2095-3844.2016.02.015

中图法分类号:U461.91

收稿日期:2016-02-09

乔维高(1963- ):男,博士,教授,主要研究领域为汽车安全