翼板厚度差异对T形接头焊接变形的影响研究

2016-05-26向祖权杜洪文刘春雨

向祖权 刘 彬 杜洪文 刘春雨

(武汉理工大学高性能船舶技术教育部重点实验室 交通学院 武汉 430063)

翼板厚度差异对T形接头焊接变形的影响研究

向祖权刘彬杜洪文刘春雨

(武汉理工大学高性能船舶技术教育部重点实验室交通学院武汉430063)

摘要:T形接头焊接结构形式广泛应用于船舶建造和修造的各个工序中,针对翼板厚度差异引起的T形接头焊接温度场、横向收缩量、纵向收缩量以及角变形的研究规律问题,利用SYSWELD有限元分析软件,对其焊接过程进行数值模拟仿真,研究得到随着翼板厚度的增加,焊接过程中翼板上下表面的峰值温度差值逐渐增大,焊接完成后翼板的横向收缩量、纵向收缩量以及角变形逐渐减小,这与实际生产规律相符,为造船及修船过程中由于翼板厚度差异引起的T形接头焊接变形的预测,以及精度控制提供了前提条件.

关键词:T形接头;翼板厚度;横向收缩量;纵向收缩量;角变形

0引言

在船舶建造过程中,从各种零部件的装焊到分段的装配,以及总段的合拢过程都需要大量的T形接头焊接结构件,相对于对接焊焊接工序来说,T形接头焊接工序过程中的温度场以及变形场要复杂很多,对于船厂在焊接过程中的精度控制要求也更高.目前针对国内众多中小型船厂在进行T形接头焊接过程中的精度控制问题,比如在不同翼板厚度下由于焊接过程中T形焊接构件温度的急剧变化造成的板材收缩变形[1]以及角变形降低了船舶建造过程中的焊接质量,为了能够控制这种情况,研究和探索由于翼板厚度的差异引起的T形接头焊接温度场、横向收缩量、纵向收缩量以及角变形的规律,对于提高造船精度有着十分重要的意义.

早期的对于T形接头焊接变形的研究,国内外的许多专业人员做了大量研究工作[2-6],对于T形接头焊接变形的模拟研究工作出现了解析法、固有应变法、热-弹-塑性有限元法、基于人工神经网络的焊接变形分析法等方法.基于SYSWELD有限元分析软件,对不同翼板厚度下T形接头的焊接变形进行了数值模拟仿真研究,总结了由于翼板厚度的差异引起的T形接头焊接温度场、横向收缩变形、纵向收缩变形以及角变形的影响规律,从而为有效地预测和控制T形接头的焊接变形以及提高造船精度提供了依据.

1焊接物理模型的建立

1.1材料特性与几何模型

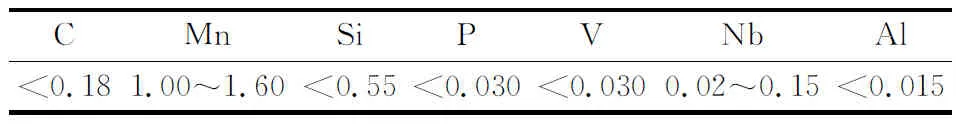

母材所选用的材料为Q345低合金高强钢,材料的主要化学成分见表1[7-8].T形构件的尺寸:翼板为200 mm×100 mm×8 mm,腹板为200 mm×100 mm×8 mm.关于T形接头几何模型的创建,以及网格划分过程是在Visual-mesh中实现的.

表1 Q345低合金高强钢材料主要化学成分质量分数/%

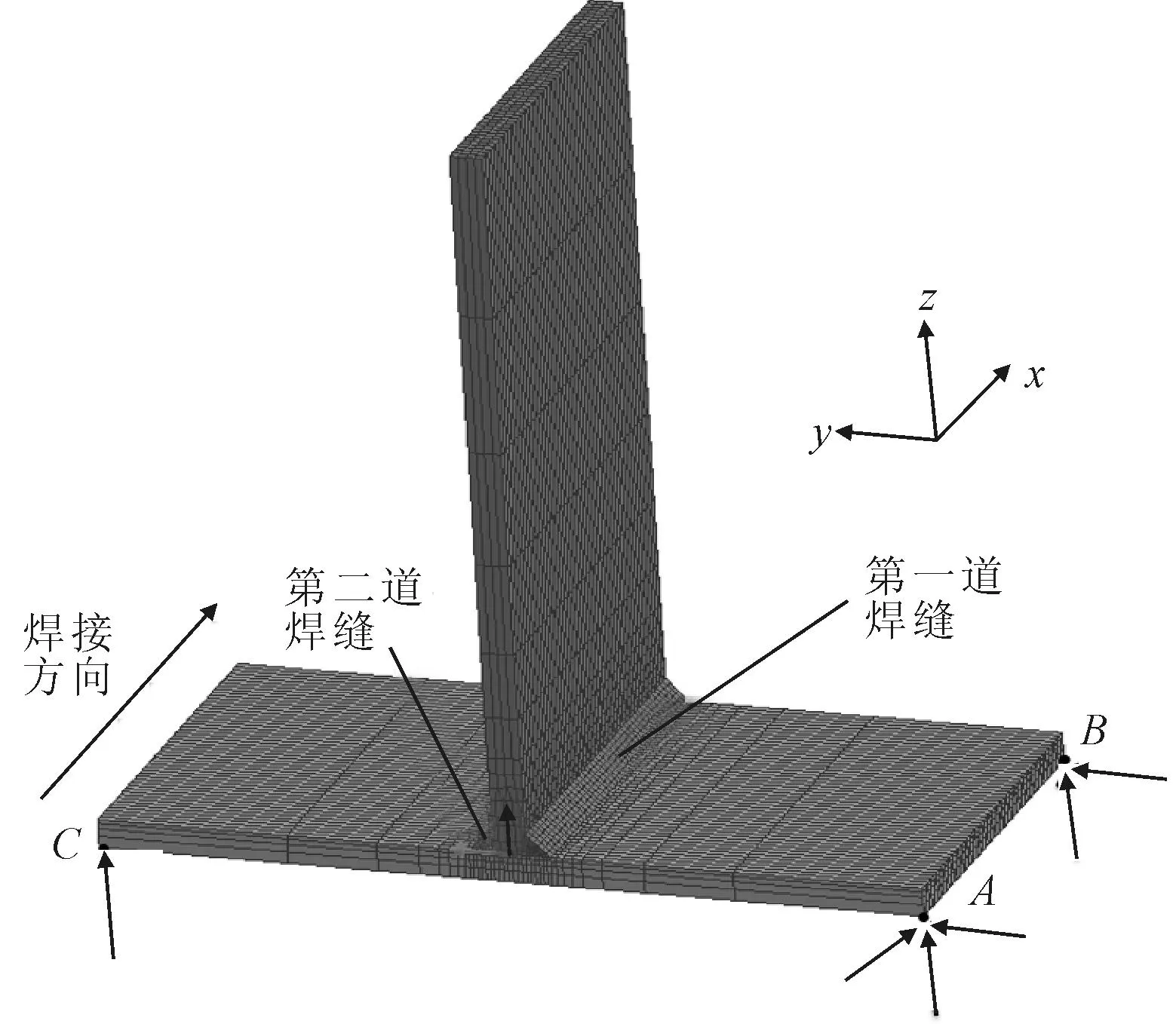

主要研究T形接头翼板厚度t在8,10,12,14 mm下焊接温度场,以及变形场的不同情况,T形构建模型见图1.

图1 T形构件模型

1.2有限单元模型与装卡条件

有限单元模型网格的划分见图2,采用SYSWELD中的8节点六面体单元进行网格划分,而且为了兼顾有限单元模型计算精度和计算速度之间的平衡在靠近焊缝区域的网格划分比较细密,远离焊缝区域的网格划分比较稀疏,划分后的有限单元模型共有18 201个节点,24 250个单元(这对应于翼板厚度为8 mm时,其他翼板厚度下有限单元模型的节点数与单元数目做适当修改).

在实际焊接过程中,T形接头焊接构件是没有外部夹持力即没有位移和载荷约束,为了防止有限单元模型产生刚体位移和转动,采用3支点自由约束条件[9],即在节点A处施加x,y,z方向的刚性约束,在节点B施加y,z方向上的刚性约束,在节点C施加z方向上的刚性约束,装卡条件见图2.

图2 有限单元模型及装卡条件

1.3焊接热源模型

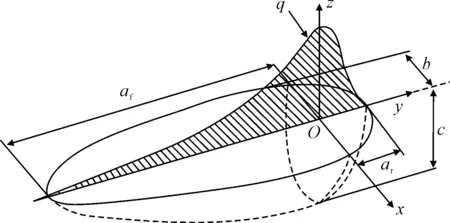

整个焊接过程采用半自动焊,由于在焊接过程中热流密度分布的不均匀性导致后方的加热区域比前方的加热区域大,使得整个加热区域为双半椭球体并且前后2个半椭球体是不相同的,因此焊接热源模型选用,见图3的双椭球体积分布热源.

图3 双椭球体积热源

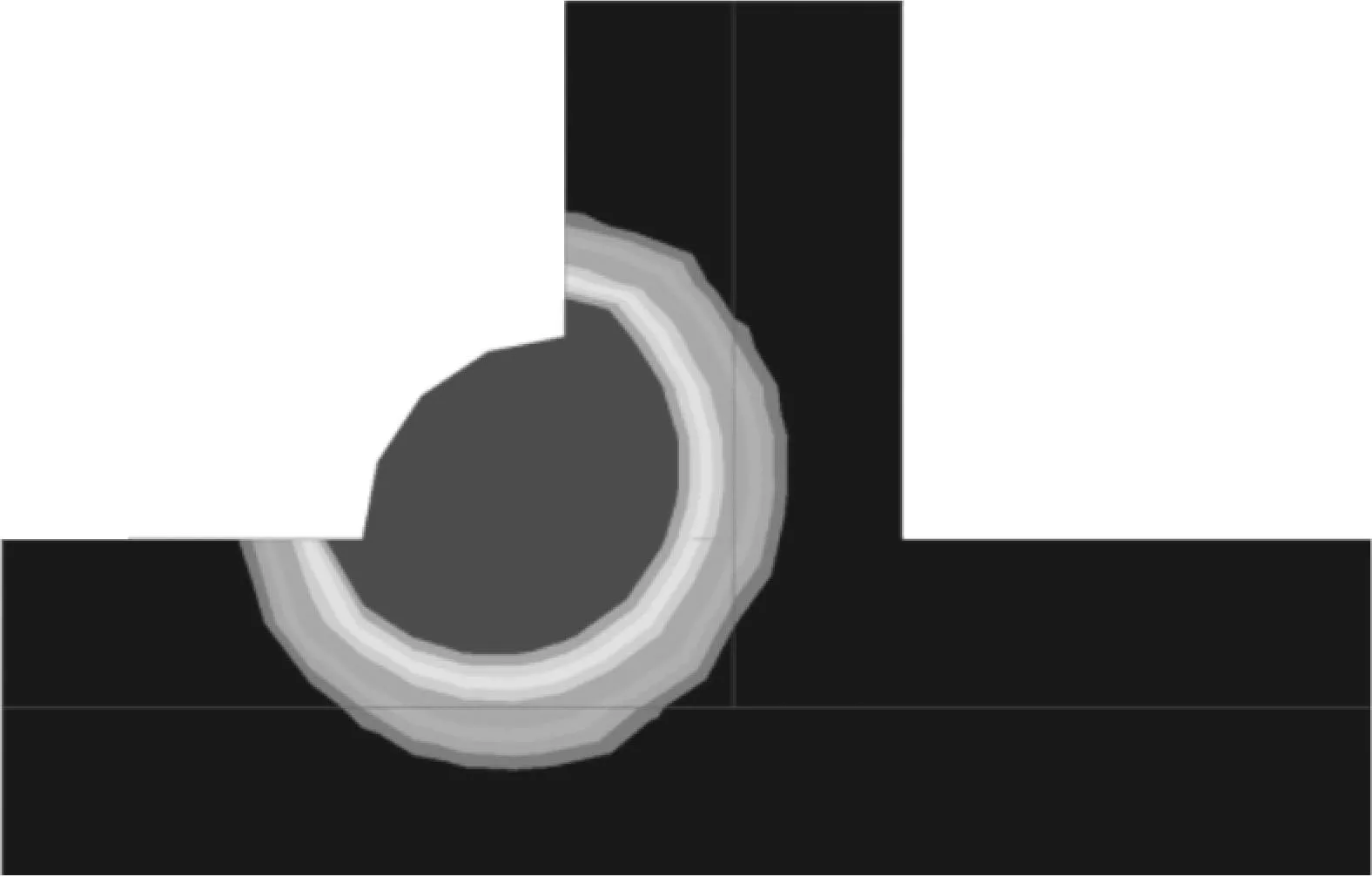

图4 校核完成的热源模型横截面图

前后半椭球的热流密度分布由式(1)、式(2)确定.

(1)

(2)

式中:af为椭球的前半轴长度;ar为后半轴长度;b为熔宽;c为熔深;q为热流密度;Q为热输入功率,Q=ηUI.采用的焊接方式为半自动焊,填充的角焊缝为等腰直角三角形,双面单层焊接,保护气体为CO2,气体流量大小为14 L/min,电流180 A,电压26 V,采取的焊接速度为5 mm/s,焊接的热效率η取0.8,经过SYSWELD校核得到的T形接头焊接热源模型见图4.

在进行T形接头焊接时,先焊接第一道焊缝,见图2,待焊后温度冷却至100 ℃左右之后再进行第二道焊缝的焊接.在实际装焊的过程中,焊缝处的填充焊丝须满足与待焊母材相容且具有相似的热物理性能的条件,因此在SYSWELD模拟计算过程中假定焊缝处的填充焊丝与母材为同一种材料,并且利用热-弹-塑性非线性的传热方程来描述电弧热在被焊试件内部的传导方程[10],即

(3)

式中:ρ为材料的密度;c为材料的比热容;T=T(x,y,z,t)为节点(x,y,z)在t时刻的温度;λx,λy,λz为材料沿x,y,z方向上的热传导系数;q为材料内部的热流密度.在进行有限元模型计算时,利用牛顿法则和波尔茨曼定律分别考虑T形焊接工件与外部环境对流和辐射的边界条件[11].

2数值模拟结果及分析

2.1焊接温度场结果及讨论

2.1.1翼缘板上表面与下表面温度

图5为在翼板厚度在8,10,12,14 mm下焊接过程中垂直于焊缝中央截面的翼缘板上表面与下表面节点(如图1的A,B节点)的温度变化曲线,可以看到A,B节点的温度变化曲线都呈现一种升温速率远远大于冷却速率的规律,主要原因是在冷却过程中节点处会受到后面熔池的再热作用减缓了其冷却速率,还可以看到A,B节点在350 s左右时温度会再次上升,主要是节点开始受到第二道焊缝焊接过程的影响.

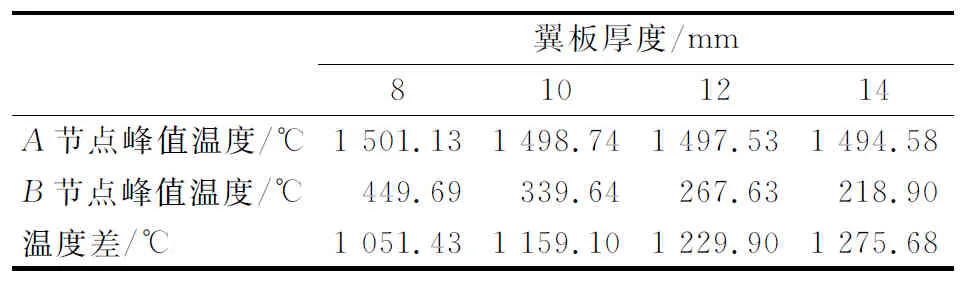

表2为在节点A,B处的峰值温度,以及其峰值温度差值.根据图5及表2知,随着T形构件翼板厚度的增加,焊接过程中翼缘板上下表面节点的温度差值逐渐增大,这是因为在模拟焊接过程中所选用的热源是相同的,即热输入相同的前提下由于翼板厚度的增加导致在传热过程中翼缘板上下表面的温度差加大.

图5 节点A,B处的温度变化曲线

表2 节点A,B处的峰值温度,以及温度差值

2.2焊接变形结果及讨论

2.2.1焊接整体变形

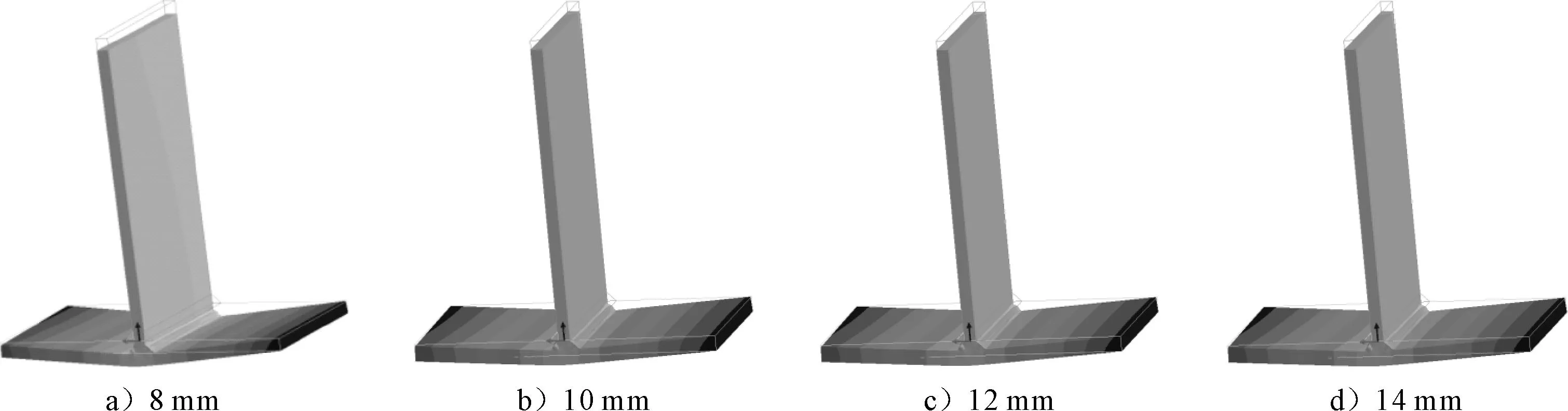

焊接完成后翼板厚度在8,10,12,14 mm下的T形焊接构件的整体变形云图见图6,为了方便观察将变形结果放大5倍.T形焊接构件的整体变形是由其横向收缩变形、纵向收缩变形,以及角变形等综合影响的结果.

2.2.2焊接收缩变形

对于T形焊接构件翼板的横向收缩变形以及纵向收缩变形,取载荷步在3 600 s时翼板厚度在8,10,12,14 mm下的焊接变形数值,见图7.

图6 不同翼板厚度下的T形焊接构件的整体变形云图

图7 收缩量变化曲线

由图7可知,随着T形焊接构件翼板厚度的增加,焊后翼板的横向收缩变形以及纵向收缩变形逐渐减小.

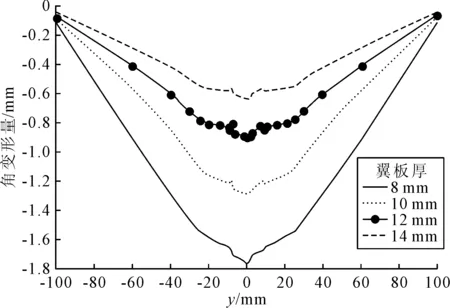

2.2.3焊接角变形

其中T形焊接构件角变形量以z方向上的节点位移变化来衡量,图8表示按照图1所示的a~b路径各节点焊接完成冷却至室温后角变形的分布特征.对于T形焊接构件的角变形应该从两方面进行考虑:一方面是随着翼板厚度的增加使得翼缘板上下表面的温差加大(由图5及表2得到),从而会加大角变形的产生;另一方面,由于翼板厚度增加使得板材的刚度增大,会阻碍其角变形的产生.结果表明,随着T形焊接构件翼板厚度的增加,翼板的角变形逐渐减小,说明翼板厚度即刚度增加对角变形阻碍的影响作用大于温度差值驱动角变形增加的影响作用.

图8 a~b路径上各节点的角变形变化曲线

3结 束 语

利用SYSWELD焊接模拟软件对在船体结构不同翼板厚度下T形焊接构件焊接变形数值模拟研究的结果发现:在温度场中,随着T形焊接构件翼板厚度的增加,翼板边缘上下表面的温度差值逐渐增大;变形场中,随着T形焊接构件翼板厚度的增加,翼板的横向收缩量、纵向收缩量以及角变形逐渐减小.

根据数值模拟结果发现T形焊接构件翼板的角变形是随着翼板厚度的增加逐渐减小,说明翼板刚度增加对于角变形的抑制力在一定程度上大于翼缘板上下表面温度差值对于角变形的驱动力,在整体上呈现出一种角变形随着翼板厚度的增加逐渐减小的规律,与实际焊接规律相符.

参 考 文 献

[1]向祖权,刘彬,郭纯轩,等.板材焊缝间隙差异对温度场及应力场的影响[J].船舶工程,2015,37(10):79-83.

[2]DENG D, OGAWA K, KIYOSHIMA S, et al. Prediction of residual stresses in a dissimilar metal welded pipe with considering cladding, buttering and post weld heat treatment [J]. Computational Materials Science, 2009,47:398-408.

[3]DENG D, LIANG W, MURAKAWA H. Determination of welding deforma tion in fillet-welded joint by means of numerical simulation and comparison with experimental measurements [J]. Journal of Materials Processing Technology, 2007,183:219-225.

[4]迟鸣声.镁合金复合热源焊接工艺与数值模拟研究[D].大连:大连理工大学,2005.

[5]徐琳,严仁军.T形焊接接头残余应力与变形的三维数值模拟[J].江苏船舶,2007(1):5-8.

[6]SPRARAGEN W, ETTINGER W G. Shringkage Distortion in Welding [J]. Welding Journal,2014,23(11):544-559.

[7]李振江.基于SYSWELD的焊接接头温度场和残余应力场研究[D].北京:北京交通大学,2010.

[8]马庆芳.实用热物理性质手册[M].北京:中国农业机械出版社,1986.

[9]黄道业.高强度钢T形结构焊接变形固有应变数值模拟[J]. Hot Working Technology, 2013,42(11):218-224.

[10]邓德安,童彦刚,周中玉.薄壁低碳钢管焊接变形的数值模拟[J].焊接学报,2011(2):81-85.

[11]周一俊,邓德安,冯可,等.低碳钢薄板单道堆焊焊接变形的数值模拟[J].焊接学报,2013(12):101-105.

Research on T-joint Welding Deformation in Different Flange Thickness

XIANG ZuquanLIU BinDU HongwenLIU Chunyu

(KeyLaboratoryofHighPerformanceShipTechnologyandSchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)

Abstract:T-joint welding structure is widely used in ship construction and repairing, while there is almost no studies on the effect of different flange thickness on temperature field, transverse shrinkage, longitudinal shrinkage and angular deformation. This paper applies the software SYSWELD to simulate the welding process of T-joint. With the increase of flange thickness, the peak temperature difference between the flange up and flange down is found to increase gradually in the process of welding, while the transverse shrinkage, longitudinal shrinkage and angular distortion are reduced gradually. This is consistent with the actual process and provides the premise for the forecast and control of T-joint deformation resulting from the difference of flange thickness in the process of ship construction and repairing.

Key words:T-joint; flange thickness; transverse shrinkage; longitudinal shrinkage; angular deformation

doi:10.3963/j.issn.2095-3844.2016.02.012

中图法分类号:U671.3

收稿日期:2016-02-10

向祖权(1973- ):男,博士,副教授,主要研究领域为船舶先进制造技术