LNG供气系统的控制系统设计

2016-05-25邹杰东万振刚

邹杰东,万振刚,李 达

(1.江苏科技大学 江苏 镇江 212003;2.沪东重机有限公司 上海 200120)

LNG供气系统的控制系统设计

邹杰东1,万振刚1,李 达2

(1.江苏科技大学 江苏 镇江 212003;2.沪东重机有限公司 上海 200120)

针对目前船用双燃料主机燃气供应系统的研究现状,本文在分析了LNG供气系统功能和结构的基础上,设计了一套基于PLC的控制系统,并且阐述了该控制系统的主体结构和主要配置。该控制系统采用PLC搭建控制主体,使用技术成熟的通讯方法,并对上位机和下位机都进行了冗余设计,有效地减少了系统的故障率。实际测试表明,该系统具有较高的稳定性和可靠性。

LNG;PLC;冗余设计;系统通讯

随着能源价格的高涨和环境污染问题日益突出,天然气作为清洁、高效的燃料越来越受到市场青睐,以天然气作为燃料的船用双燃料柴油机也越来越受到各大船东的重视,成为主要研究和发展的对象。双燃料船用柴油机以其燃料灵活性、经济性和排放性能好等优点成为满足今后严格经济性和排放法规要求的重要技术措施之一[1-3]。随着双燃料柴油机在市场上的快速发展,双燃料柴油机供气系统也将迎来快速的发展阶段,可以推断双燃料柴油机供气系统将迎来更加广阔的市场前景,成为未来船舶配套市场新的业务增长点[4-6]。

船用双燃料低速机供气系统使用的燃气气源为低温液态的天然气(Liquefied Natural Gas,以下简称 LNG),LNG存储于低温储罐或液货舱室内,使用时需通过输送泵或储罐内压力强制输送到供气系统中。供气系统再利用高压泵将LNG压力提升到主机需求的压力值,增压后的LNG仍是低温液体,不能直接供应给柴油机燃烧,还需通过气化流程,将LNG气化为满足主机进气温度要求的高压燃气供应给主机。

为了实现上述复杂的工艺流程,就需要对总体的工艺流程方案进行详细的了解,根据需求对控制系统进行设计。LNG供气系统为船用配套系统,针对其恶劣的工作环境,文中采用西门子系列PLC搭建控制结构,并对系统进行冗余设计,有效的保证了LNG供气系统在运行过程中的可靠性和稳定性。

1 LNG供气系统概述

如图1所示,LNG供气系统主要由以下几个部分组成:

图1 LNG供气系统原理图

1)LNG存储模块:用于LNG的安全存储。

2)LN2存储模块:用于液氮的安全存储。

3)LNG输送及增压模块:为低压系统提供压力并将LNG加压到主机需求的压力。

4)蒸发汽化模块,用于将加压后的LNG气化为45℃的燃气,加热介质为乙二醇溶液。

5)阀组单元,实现对最终进机燃气压力的调节,各阀直接执行控制系统发出的控制信号,完成燃气输出、惰性气体吹扫,泄放等工作。

6)惰性气体模块,用于为主机吹扫提供惰性气体。

7)通风系统,用于将主机燃气管道与车间隔离,防止燃气泄漏进车间。

8)燃烧单元模块,用于为蒸发汽化模块提供能量,同时燃烧掉多余的蒸发燃气。

供气系统主要用于为船用柴油机供应燃气,使燃气的压力、流量、温度等参数能够满足柴油机的运行需要。控制系统除实现对燃气压力、流量、温度的自动调控外,还要实现与主机控制系统的启停、通断、泄放、吹扫等联动功能。

2 控制系统总体结构

控制系统设计主要为基于DCS的冗余系统。结构如图2所示,主要包括上位机监测系统,下位机控制系统和通讯系统[7]。

图2 控制系统结构图

2.1 上位机监测系统

上位机监测系统使用WinCC组态软件进行监控系统的编程与功能组态,具有良好的人机交互界面[8-10]。工作人员通过计算机界面便可了解LNG供气系统每个部分的工作状态,对系统的温度、压力、流量等进行实时监测。当系统发生故障时,监测系统能够及时发出声光报警 ,同时工作人员还能通过上位机对现场设备进行远程遥控。此外,通过上位机的监测系统还可以对设备参数进行设置;将下位机上传的数据进行显示,存储和打印,并提供历史数据查询功能,为工作人员分析系统的工作状态提供了数据支持和查询的依据;监测系统还预留有额外的通讯接口,提供数据转发功能。

冗余设计:上位机监测系统采用一主一从两台工业计算机来实现冗余监测[11]。上位机之间通过网络接口接入到工业以太网环网之中。当主机正常工作时,从机以一定的心跳频率监测主机的工作状态,并接受主机传入的实时数据并保存,当主机从网络断开或发生故障时,从机自动切换到工作状态。主从机互为备份,能够同步显示数据。在主从机的显示器上均显示当前的工作状态。

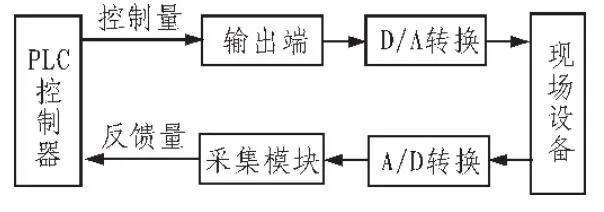

2.2 下位机控制系统

下位机控制系统是整个控制系统的核心部分,主要包括PLC控制器(冗余CPU)和采集模块,系统结构如图3所示[12-13]。现场的温度,压力、液位等模拟量信号以及阀门状态等开关量信号通过采集模块传送给PLC控制器进行分析处理,然后上传到监测系统进行显示和存储;当主机负荷发生变化时,PLC控制器通过程序比较运算,对阀门的开度进行PID调节,以保证LNG供气系统的稳定。

因PLC采集模块接受的是数字量信号,所以在进行数据采集和指令执行时需要进行A/D转换和D/A转换。本控制系统具有手动和自动控制切换的功能,当系统发生故障或有特殊需求时采用手动控制,正常工作时采用自动控制。

图3 下位机系统结构图

2.2.1 冗余PLC设计

考虑到LNG系统对控制的可靠性有着较高的要求,PLC可采用西门子S7-400H系列,400H是西门子系列的冗余PLC,为目前较为完备的冗余控制硬件设备。两套完全独立的电源模块和CPU装配于主、从两个机架,两套机架上的设备单元通过光纤通讯,从而实现减少因故障或错误而导致的生产损失或安全事故。相比传统控制系统,冗余PLC系统可以实现:1)平滑的主从切换;2)自动事件同步;3)集成的错误识别和错误定位功能;4)下载程序时,只考虑单个CPU,程序可自动拷贝到另一个CPU中;5)CPU修复后自动再进入;6)运行中所有部件可更换。

2.2.2 采集控制模块的设计

采集控制模块按照功能主要分为以下两大类:

1)开关量输入输出模块,通常是指能够将开关量信号采集输入/控制输出的设备,通常也称为数字量I/O模块,模块可以同过各种通讯总线将开关量信号采集至CPU,或者由CPU发送相关指令通过模块控制开关的相关状态。以PLC的开关量模块为例,一般为直流24 V输入,PLC提供一个电源公共端,再将这个公共点接入按钮等开关设备中,当开关闭合时,形成通路,将信号引入PLC输入点,此时我们就认为这个输入点接通[14]。

2)模拟量输入输出模块,模拟量输入模块通常是指能够采集模拟量(如电压,电流,热电偶,热电阻,温度等信号)通过A/D转换,变成数字量信号的设备,模拟量输出模块相反。这里也以PLC模拟量输入模块为例,一般能接受的信号是0~10 V,0~5 V,-5~5 V电压信号及0~20 MA,4~20 MA电流信号,如果采集模块得到的不是这些标准信号,还需通过变送器转换。这些转换后的数字量,可由程序使用,进行数据处理,工程转换后,得到所需的数值并通过上位计算机显示。

本系统的采集控制模块主要需要实现以下功能:1)开关量输入信号的采集:如阀组单元开关阀的开闭信号,储罐浮球开关的高低位报警等;2)模拟量输入信号的采集:如气化后的天然气的温度值的采集(可以使用PT100采集模块),天然气进主机前压力的采集 (可以使用4~20 mA的采集模块)等;3)开关量信号的输出:如通过控制模块控制阀门的开闭,输出压力高的报警给指示灯等;4)模拟量信号的输出:如通过0~20 mA模拟量输出模块,控制高压变频泵电机的频率,从而改变泵转速,达到输出稳定压力的目的。

在这些采集控制模块的设计中,针对爆炸危险区域的每个控制点,系统均通过相关硬件设备进行隔离保护,开关量通过继电器进行隔离,模拟量通过安全栅隔离,以提高整个系统的安全性[15]。

3 系统通讯

本控制系统的通讯主要包括:上位机和CPU的通讯,CPU和采集模块的通讯,冗余 CPU之间的通讯,整个控制系统与其他设备的通讯。

3.1 上位机和CPU的通讯

控制系统中上位机工作站与PLC通过工业以太网连接。工业以太网相比传统总线通讯主要有以下两方面优势:

1)速率更高,目前100 Mbps已经广泛使用,而现场总线最高速率只有12 Mbps,可以满足工业控制网络不断增长的带宽需求。

2)设备间兼容性好,不同工控厂家之间的设备都可以通过工业以太网互联,无需编写专门的通讯控件脚本,如本系统的上位机电脑和下位机PLC之间的通讯。

3.2 CPU和采集模块的通讯

PLC通过profibus总线和采集模块进行通讯,考虑到采集模块和CPU之间的距离较远,且通过危险区,在采集模块端需配置profibus网转光纤模块。

3.3 冗余CPU之间的通讯

CPU模块通过工业通讯总线冗余连接,确保一路发生故障时,系统能自动切换到另一路,切换时间可达ms级。切换期间模块能够保持输出,无信息和报警的丢失。

3.4 与其他设备的通讯(预留)

PLC机架上留有标准的RS485通讯接口,可以扩展和外部设备的通讯。

4 配 置

控制系统主要设备配置如表1所示。

表1 控制系统设备配置表

5 结 论

文中在对天然气供气系统的功能结构和工艺流程进行详细分析的基础上,采用分布式控制系统的理念设计控制系统,并对控制系统进行了冗余设计,既满足了控制需求,同时又保证了整个系统的可靠性和安全性。在后期测试中,通过了连续无故障运行的测验。但是要对系统进行冗余设计,势必会提高系统的硬件成本,如何在提高系统性能的基础上保证系统的经济性还需进一步研究。

[1]彭雪竹.国内外双燃料发动机发展状况分析[J].船舶与设备,2012(3):16-21.

[2]王温和.双燃料发动机技术简介[J].中国科技信息,2011(15): 114.

[3]马志超.船舶发动机天然气应用的关键技术研究[D].武汉:武汉理工大学轮机工程系,2012.

[4]占小跳.液化天然气储存中的安全问题及应对措施[J].水运科学研究,2006(3):50-53.

[5]赖元楷.纵论LNG产业的发展[J].石油化工建设(LNG建设期刊):7-11.

[6]液化天然气(LNG)生产、储存和装运[S].GB/T20368-2006.

[7]范殿忠.一种新型遥控控制系统[J].中国修船,2002(4):30-33.

[8]题立东.西门子WinCCV7基础与应用[M].北京:机械工业出版社,2010.

[9]王善斌.Kinview WinCC组态软件应用与指南[M].北京:化学工业出版社,2011.

[10]李军.WinCC组态技巧与技术问答[M].北京:机械工业出版社,2013.

[11]施保华.计算机控制技术[M].湖北:华中科技大学出版社. 2007.

[12]郁汉琪.电气控与可编程序控制器应用技术[M].南京:东南大学出版社,2003.

[13]中国自动化网市场研究部.PLC市场预期及发展趋势[J].可编程控制器与工厂自动化,2011(5):28-29,31.

[14]李道霖.电气控制与PLC原理及应用[M].北京:电子工业出版社,2004.

[15]龚仲华.S7-200/300/400 PLC应用技术-提高篇[M].北京:人民邮电出版社,2008.

Control design of LNG supply system

ZOU Jie-dong1,WAN Zhen-gang1,LI Da2

(1.Jiangsu University of Science and Technology,Zhenjiang 212003,China;2.Hudong Heavy Machinery Co.Ltd.,Shanghai 200120,China)

According to the study of the current status of marine diesel engine with dual fuel gas supply system,this paper designs a feasible control system,and describes the main structure and the main configuration of the control system based on the analysis of the functional structure of the LNG supply system.The control system chooses PLC to build the main body,using mature communication,and carry on the redundancy design to the upper and lower machine.The system effectively reduces the failure rate during operation,and practical tests also show that the system has high stability and reliability.

LNG;PLC;redundant design;system communications

TN86

A

1674-6236(2016)23-0122-03

2015-12-04稿件编号:201512044

邹杰东(1992—),男,江苏南通人,硕士。研究方向:船舶控制。