Q345中厚钢板TMCP工艺的优化

2016-05-25赵虎朱豪陈晓山孔鹏

赵虎,朱豪,陈晓山,孔鹏

(新疆八一钢铁股份有限公司)

Q345中厚钢板TMCP工艺的优化

赵虎,朱豪,陈晓山,孔鹏

(新疆八一钢铁股份有限公司)

文章针对影响C-Mn系Q345钢板力学性能的控轧和控冷工艺参数进行分析,确定了中间坯厚度、终轧温度、开冷温度、终冷温度等因素与性能的关系。通过工艺改进,提高了钢板性能合格率。

Q345;中厚板;TMCP;力学性能

1 前言

近年来,随着快速冷却工艺和装备日益成熟,TMCP技术被广泛应用于合金成分减量化工艺生产低合金结构钢板。八钢4200/3500中厚板轧机,采用C-Mn系成分生产14~30mm Q345B/D钢板,对原热轧态成分降低Mn,通过ACC加速冷却,可提高强度30~50MPa,降低合金成本约40元/t。在大批量生产时,经常发生屈服偏低或强度高、延伸不够的现象,在季节更替时更加突出。笔者分析了控轧和控冷工艺参数对产品力学性能的影响,对Q345中厚板生产工艺进行了优化。

2 Q345中厚钢板工艺条件

2.1 化学成分

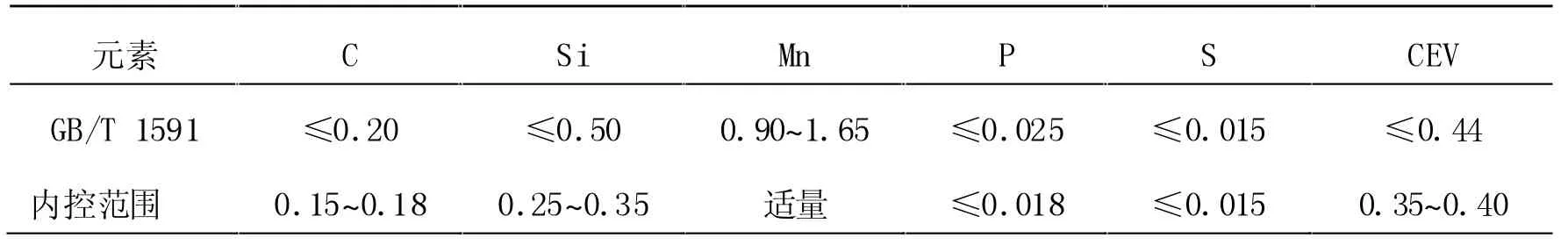

用于生产12~30mmQ345中厚钢板的冶炼成分见表1。

表1 化学成分 %

2.2 工艺流程

Q345工艺路径:铁水→预脱硫处理→120 t转炉→LF精炼/RH精炼→连铸→板坯加热→控制轧制→ACC控冷→精整→入库。

2.3 轧制方案

板坯加热后,在4200粗轧机轧制到中间坯厚度,待温后在精轧机轧制到成品厚度,钢板轧后ACC快速冷却,经过矫直、冷却、剪切、取样、标识等工序成为成品钢板。

工艺要点:加热温度1200~1250℃,加热时间大于210分钟;粗轧结束温度大于950℃;精轧终轧温度大于750℃;ACC开冷温度大于720℃;终冷温度大于590℃,冷却速度5~15℃/s。轧制参数由轧线自动化系统采集,温度按在线高温计实测值控制。

3 工艺因素与力学性能的关系

3.1 影响性能的工艺因素分析

用表1成分体系生产Q345钢板,仅靠固溶强化难以保证钢板的屈服强度和抗拉强度,需要通过控制轧制和控制冷却来增强晶界强化和位错强化的效果。铁素体晶粒尺寸与形核点数量和奥氏体晶粒表面积成正比[1]。奥氏体晶粒细化主要取决于精轧阶段在未再结晶区轧制的应变累积程度[2]。在未再结晶区轧制时,奥氏体晶粒被压扁拉长,累计变形量愈大奥氏体晶粒的表面积也越大,晶内缺陷、变形带和残余应变增多,铁素体形核点也越多,越有利于提高位错密度。钢板温度降低到Ar3开始铁素体转变,继续降低到Ac1时高碳的未相变奥氏体转变为珠光体。钢板轧后快速冷却,有利于固化轧态晶格异质效果。高的过冷度也有利于在扁平的奥氏体晶界上和晶内变形带上形成铁素体晶核,晶粒得以进一步细化,并使控轧产生的位错得以更多的保留,强化效果增强。

3.2 中间坯厚度的影响

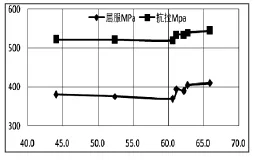

精轧阶段的累积变形效应与中间坯厚度所对应的累计压下率相关,为使厚度方向奥氏体晶粒均匀变形,需要累计压下率达到某个工艺“阀值”。测试28mm钢板的中间坯厚度与强度的关系,目标工艺参数为:终轧温度830℃、开冷温度810℃和返红温度640℃。中间坯厚度从50mm逐渐增加到82mm,对应的精轧累计压下率从44%增加到66%,成品钢板的力学性能如图1所示。累计压下率小于60%的强度变化不明显,达到62%时强度升高15MPa,之后随着中间坯厚度增加强度逐渐升高,增加到66%时屈服升高30MPa、抗拉升高20MPa。

其它规格也存在相似的现象,不同厚度钢板引起强度突变的累计压下率不同,厚度越薄对应的累计压下率“阀值”越大。

图1 28mm中间坯厚度与强度的关系

3.3 终轧温度的影响

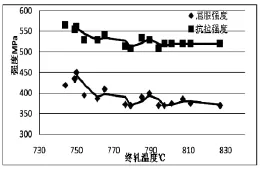

对比不同终轧温度对强度的影响。测试30mmQ345D钢板的目标工艺参数为:中间坯厚度80mm、返红温度620℃、精轧开轧温度小于880℃。终轧温度从830℃逐渐降低到740℃。实测返红温度619~635℃,开冷温度由804℃降低到720℃,冷却速度由14.4℃/s逐渐降低到6.4℃/s,对应的强度变化如图2所示。随着终轧温度降低,强度升高,大于780℃时升幅较小,低于760℃后显著提高,由760℃降低到740℃屈服强度上升30MPa,抗拉强度提高的幅度小于屈服强度。

图2 终轧温度与强度

随着终轧温度降低,原子扩散能力减弱,抑制了轧后空冷阶段的组织回复和软化,轧制产生的位错、变形带、残余应变等晶内缺陷得以更多保留,位错强化效果提高,也有利于在相变前形成更多的铁素体晶核。

3.4 冷却温度的影响

钢板轧后通过ACC加速冷却控制奥氏体向铁素体转变的方式,如果在开冷前已发生铁素体相变,则控冷效果将减弱。在ACC加速冷却过程中,随着冷却速率增加,铁素体相变温度降低,但是开冷温度不宜低于Ac1。

钢板加速冷却增加了奥氏体的过冷度,会影响铁素体形核、晶粒尺寸和珠光体片层间距,通过水温、水量、集管组合等参数调控,并以终冷温度和冷却速率作为结果参数。降低冷却温度和增加冷却速率在使钢板强度上升的同时,也使钢板热残余应力升高导致延伸下降[3]。以冷却速度10℃/s为基准,每提高1℃/s,屈服提高5~8MPa,抗拉强度提高3~5 MPa,延伸率略有降低。当钢板冷却到贝氏体转变温度点后,在钢板表层甚至心部会产生贝氏体组织,碳含量较高的C-Mn钢会出现强度急剧升高和延伸率大幅降低。

随机抽取延伸率偏低的三张钢板,分析其工艺参数和力学性能见表2。终冷温度低于584℃后延伸率指标异常,低于564℃后屈服强度和抗拉强度急剧升高。

表2 延伸率异常钢板的工艺参数

图3是三张钢板轧制试样的室温组织照片,分别为表层和心部500倍的显微组织。图3中(a)、(b)、(c)、(e)、(f)均为铁素体+珠光体+贝氏体;(d)为铁素体+珠光体。表明:终冷温度584℃时钢板表面出现贝氏体;564℃时心部出现贝氏体。

图3 延伸率异常钢板轧制试样的室温组织

4 Q345钢板工艺优化

根据测试结果,综合中间坯厚度、终轧温度、冷却温度等因素对组织和性能的影响关系,对14~30mmQ345系列钢板的工艺参数进行了优化。

优化重点:中间坯厚度大于2.6倍成品厚度,按厚度规格设定待温温度和终轧温度,保证开冷温度740±20℃,终冷温度大于590℃,冷却速率5~13℃/s,钢板组织为F+P,力学性能稳定。2015年10月至2016年7月份,共检验3172批次,合格率99.94%。

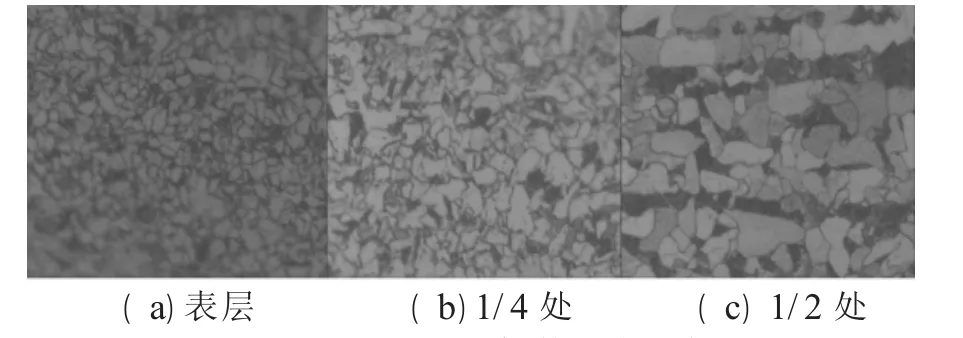

为了检验工艺效果,对钢板表面、心部和1/4处的组织进行金相观察,图4是20mm钢板不同厚度处500倍的显微组织。组织为均匀的铁素体+珠光体,心部晶粒度8级,厚度1/4处晶粒度9级,表层晶粒度10级。表层组织较细,与增加待温厚度、降低精轧温度、表层冷速较大等因素有关。

图4 Q345D钢板的显微组织

5 结束语

八钢中厚板机机组采用C-Mn系成分和TMCP工艺生产Q345钢板时,各轧制和冷却工艺参数之间相互关联,对强度和延伸率的影响不同,必须综合考虑。生产实践表明,中间坯厚度大于2.6倍成品厚度和保证740±20℃开冷温度的低温控轧,有利于ACC固化控轧效果和细化晶粒,产品可获得稳定的力学性能。

[1] 小指军夫.李伏桃,陈岿译.控制轧制控制冷却—改善材质的轧制技术发展[M].北京:冶金工业出版社,2002.

[2] 朱伏先,李艳梅,刘彦春,王国栋等.Q345系列中厚钢板的TMCP工艺研究[J].

[3] 朱冬梅,刘国勇,李谋渭,张少军.中厚板冷却过程中热残余应力的控制[J].北京科技大学学报,2008.

Optimizing of TMCP Technology for Q345 Medium Plate

ZHAOHu,ZHUHao,CHENXiao-shan,KONGPeng

(XinjiangBayi Iron&Steel Co.,Ltd)

This paper aims to analyze the effects of controlled rolling and mechanical properties of Q345 steel plate C-Mn series and controlled cooling parameters,accurately the relationship between slab thickness,rolling temperature, cooling temperature,final cooling temperature and performance factors,through process improvement,improve the performance ofthe qualified rate ofsteel plate.

Q345;mediumplate;TMCP;mechanical property

TG335.5+2

A

1672—4224(2016)04—0001—03

联系人:赵虎,男,41岁,本科,轧钢工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂中厚板分厂

E-mail:zhaohu@bygt.com.cn