热轧酸洗板生产过程中的表面质量控制

2016-05-25刘小军郭勇顾晓琳陈勇

刘小军,郭勇,顾晓琳,陈勇

(新疆八一钢铁股份有限公司)

热轧酸洗板生产过程中的表面质量控制

刘小军,郭勇,顾晓琳,陈勇

(新疆八一钢铁股份有限公司)

分析了八钢1750热轧生产线在轧制酸洗板生产过程中出现的表面质量问题产生的原因,针对氧化铁皮压入、表面划伤、结疤问题等制定了应对措施,改进后达到了预期效果。

酸洗板;氧化铁皮;划伤;结疤

1 前言

作为板带材生产发展的新兴品种,热轧酸洗板是以优质热轧薄板为原料,经酸洗机组去除氧化层、切边、精整后,表面质量和使用要求(主要是冷弯成型或冲压性能)介于热轧板和冷轧板之间的中间产品,是部分冷轧板理想的替代产品[1-3]。热轧酸洗板主要用途有摩托车车身及结构件、家电行业的压缩机外壳、乘用车和轿车的车轮、底盘及结构件等。对表面质量要求较高,要求酸洗后表面光洁,无凹坑、无划伤、无氧化铁皮残留等可见的缺陷,否则会对后续的冲压和喷漆产生影响。

用热轧酸洗板代替相应冷轧板可以为企业降低生产成本。分析了八钢1750热轧酸洗板生产过程中出现的氧化铁皮、划伤和结疤等表面质量问题产生的原因及采取的应对措施。

2 预防热轧酸洗板表面质量缺陷的措施

由于热轧酸洗板是介于冷轧板和热轧板之间的产品,其质量要求要高于热轧板,部分热轧酸洗板按照冷轧板的质量要求。在生产实践发现,热轧酸洗板存在的表面质量缺陷主要有:氧化铁皮压入、划伤和结疤等。

2.1 关于氧化铁皮压入

以八钢热轧给车轮加工企业提供的B系列酸洗板为例,用户在酸洗后出现不同程度的氧化铁皮压入。图1为酸洗前的氧化铁皮形貌,图2为酸洗后冲压件的缺陷形貌。氧化铁皮集中分布在热轧钢卷的头部300m,而钢卷的尾部200m没有氧化铁皮压入。为了查找问题产生的原因对影响氧化铁皮产生的温度、除鳞系统水嘴状态及除鳞系统压力状态进行排查分析。

联系人:刘小军,男,28岁,硕士研究生,轧钢工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂E-mail:liuxj3@bygt.com.cn

图1 酸洗前氧化铁皮形貌

图2 酸洗后氧化铁皮形貌

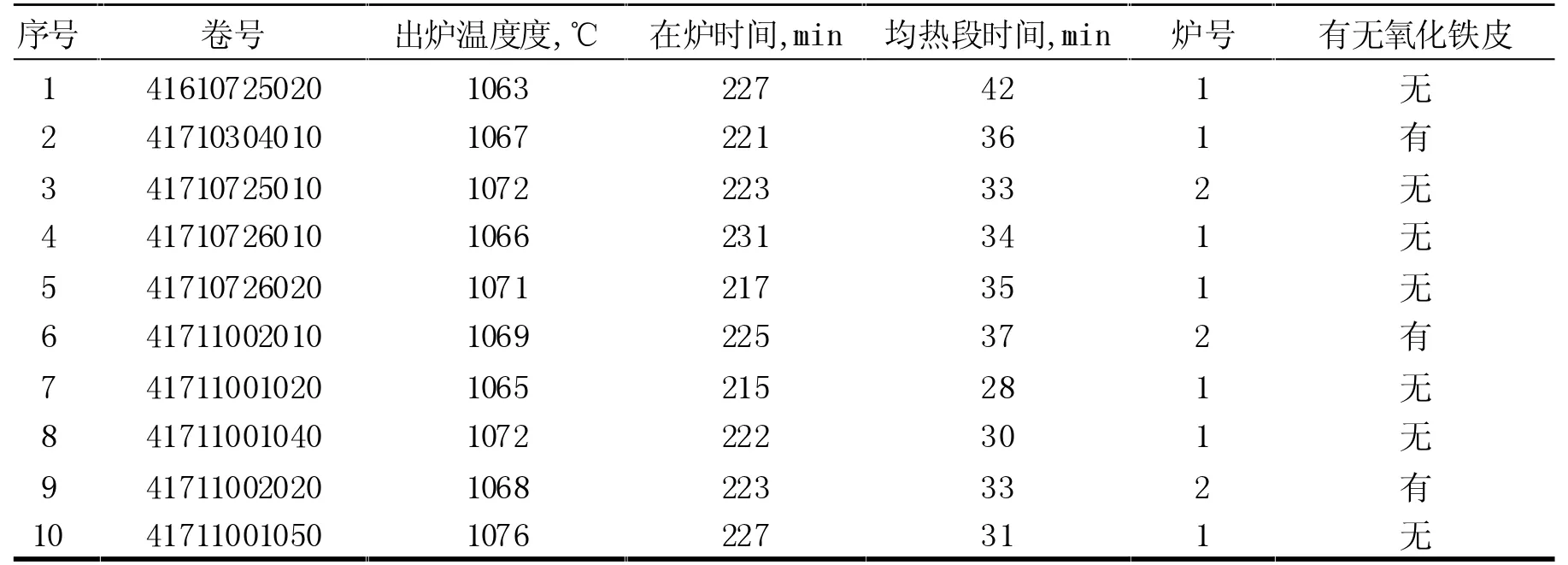

(1)对出现问题的钢卷与合格钢卷的在炉时间、出炉温度和炉号进行比对,如表1所示,未发现明显的差异性。

(2)对精轧除鳞做打击试验,核实除鳞水嘴角度情况。通过打击试验照片来判断:水嘴角度有无明显歪斜,重叠量是否满足工艺要求,除鳞水嘴角度是否正常等状况。

(3)对除鳞系统主管压力进行监控,压力基本正常。对主管与支管的关系逐一进行排查,发现精除鳞的7#集管压力偏低,不足18MPa,而紧邻的6#集管除鳞压力为21MPa。检查7#除鳞集管管路,发现7#支管过滤器变形凹陷,因无法提供充足水量,造成主管压力正常而支管压力不足。而且在现场跟踪中发现,当多个除鳞点同时开启时,除鳞系统压力下降较快,甚至出现除鳞泵转至手动控制。

根据对多项原因分析和缺陷位置(带钢头部300m存在氧化铁皮)综合判定,认为产生氧化铁皮的原因是由于轧制节奏较快,前一块钢与后一块存在多个除鳞点同时在开启,再加上精除鳞7#阀支管压力低所致。

采取措施:(1)更换除鳞系统7#集管变形的过滤网;(2)对除鳞水嘴进行定期检查和更换,定期对除鳞水嘴做打击试验;(3)轧制5mm以下B系列钢种要求炉后除鳞与精除鳞错开。

表1 部分B510L酸洗板生产数据比对表

2.2 关于酸洗板表面划伤

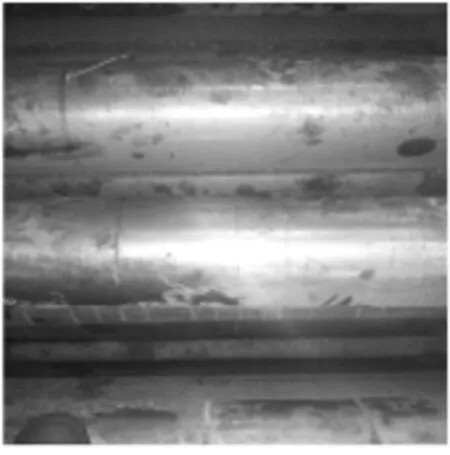

热轧生产的酸洗板下表面出现多条、间断划伤,最大深度在0.1mm,图3所示。为了查找热轧钢卷划伤的原因,从检查线开卷、卷取过程、层冷辊道状态和过渡板等进行一一排查。

图3 酸洗板划伤缺陷形貌

(1)检查线开卷过程。检查线开卷过程中带钢下表面未接触剪刃和导板,未对带钢表面产生损伤,但是开平的钢卷下表面仍然有划伤。

(2)卷取机过程。在卷钢过程中,未发现带钢存在跳动与卷取机内部的上下导板接触,停车进入卷取机内部检查未发现导板有擦划伤的痕迹。

(3)表面检测前后区域判定。由于检测环境等因素影响,表面检测仪未发现划伤,最初认为是由于表面检测仪之后的辊道所致,更换了E13-15部分辊道,打磨了过渡板,但划伤现象并未改变。

(4)排查表面检测仪与F6出口辊道。在排查E1-E7层冷辊道和F6出口过渡板时,发现部分辊道辊面存在50~200mm不等的轴向损伤痕迹,如图4所示。这与带钢表面划伤间距(50~200mm)基本一致,对部分辊道进行了更换,后续钢卷表面划伤缺陷消失。

图4 轴向损伤的辊道面

图5 层流冷却下集管与辊道实物图

层冷辊道是被层流冷却下集管的水嘴和加强筋损伤所致,如图5所示。

2012年对热轧层流冷却系统进行了改造,当时安装下集管时发现下集管部分水嘴和加强筋与辊道之间存在干涉,装辊时格外关注。后期生产过程中却疏忽了这一点,在更换层冷辊道时,未对此引起高度重视,造成部分辊道与水嘴和加强筋接触,损伤的辊道面与高速运动的带钢发生相对滑动,进而损伤了带钢的下表面。

采取的措施:(1)更换磨损严重的层冷辊道,并做好标记以备查询,对轻微磨损辊道进行打磨;(2)割除或者矫正下集管对于辊道损伤的部位;(3)降低层冷辊道的滞后率(由-25%调整为-10%),减少相对滑动造成的划伤。

2.3 关于结疤

在酸洗板生产过程中沿带钢长度方向操作侧频繁出现边部缺口,长度约 30~50mm,宽度约20~40mm,即结疤缺陷,图6所示。分析认为结疤缺陷是由于精轧侧导板磨损粘钢所致,但停车检查侧导板并无明显磨损和粘钢。经过现场排查锁定结疤缺陷产生的区域在热卷箱1B辊至保温侧导板段。热卷箱开卷时钢卷由1B辊向2A辊运动时钢卷明显向操作侧横移,2A辊上升时钢卷边部与保温侧导板衬板边缘发生刮蹭,损伤钢卷边部,脱落的钢卷挂丝堆积在地坑内。

测量2AB辊水平度发现操作侧比传动侧低6mm,检查其铰接点操作侧螺栓销孔有5~7mm的间隙,而传动侧销轴无间隙。经核实,检修时更换了传动侧销轴而未更换操作侧销轴,造成钢卷运行至2AB时向操作侧倾斜,钢卷边部与保温侧导板边部贴死、刮擦。

措施:(1)更换磨损严重的2AB操作侧铰接点销轴,确保2AB辊道水平;(2)对热卷箱等高热、高负荷的销轴恢复使用干油润滑;(3)对设备检修项目不能仅仅简单更换,需要对潜在质量风险进行专项评估。

图6 钢卷边部结疤缺陷图

3 结束语

对热轧酸洗板生产过程中出现的氧化铁皮、划伤和结疤等质量缺陷进行分析,结合生产情况,认为发生的质量缺陷主要原因是:(1)氧化铁皮的压入是由于轧制节奏较快,前一块钢与后一块存在多个除鳞点同时在开启,再加上精除鳞7#阀支管压力低所致;(2)表面划伤是由于层流冷却下集管水嘴和加强筋损伤辊道所致;(3)结疤是由于检修未同时更换2AB液压缸两侧销轴,造成钢卷开卷跑偏所致。通过实施对应的改进措施,酸洗板表面质量缺陷问题得到了解决,并取得了较好的效果。

[1] 王业科,徐文章.热轧酸洗板生产机组的选择与建设[J].钢铁技术,2011(5):24.

[2] 郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1~10.

[3]庄传晶.冯耀荣,霍春勇,等.国内XS0级管线钢的发展及今后的研究方向[J].焊管,2005.28(2):10~14.

The Surface Quality Control in the Process of Hot-rolled Pickling Plate

LIUXiao-jun,GUOYong,GUXiao-lin,CHENGYong

(XinjiangBayi Iron&Steel Co.,Ltd)

This paper briefly analyzes the causes of pickling plate surface problems in the 1750 hot rolling production process,targeted measures aiming at iron oxide scale and scratch and scar have been developed to achieve better expected results.

picklingplate;iron oxide scale;scratch;scar defects

TG335.5+5

B

1672—4224(2016)04—0020—03