草莓中短波红外干燥动力学拟合及品质变化分析

2016-05-24赵悦陈芹芹毕金峰吴昕烨周沫李斌毕延娣

赵悦,陈芹芹,毕金峰,吴昕烨,周沫,李斌,毕延娣

1(沈阳农业大学 食品学院,辽宁 沈阳,110866) 2(中国农业科学院 农产品加工研究所/农业部农产品加工重点实验室,北京,100193)

草莓中短波红外干燥动力学拟合及品质变化分析

赵悦1,2,陈芹芹2,毕金峰1,2,吴昕烨2,周沫2,李斌1*,毕延娣1,2

1(沈阳农业大学 食品学院,辽宁 沈阳,110866) 2(中国农业科学院 农产品加工研究所/农业部农产品加工重点实验室,北京,100193)

摘要为了提高草莓干燥效率及产品品质,将中短波红外干燥技术应用于草莓干燥,研究不同干燥温度(60、70、80和90 ℃)和不同干燥功率(675、1 125、1 575和2 025 W)条件下的干燥特性和品质变化。草莓中短波红外干燥属于降速干燥过程,干燥速度快,且干燥温度较干燥功率影响显著;水分有效扩散系数范围为0.607×10-9~2.126×10-9m2/s,草莓中短波红外干燥的活化能Ea为39.54 kJ/mol;通过模型拟合,表明最适合描述草莓中短波红外干燥的模型为Page模型。在干燥温度70 ℃,干燥功率1 125 W,干燥时间190 min下,草莓产品的色泽较好,复水比为3.59,硬度为3 128.01 N,VC的含量达到了259.93 mg/100 g,矢车菊素-3-葡萄糖苷的含量为0.23 mg/100 g,天竺葵素-3葡萄糖苷的含量为2.79 mg/100 g,草莓的综合品质较好。

关键词草莓;中短波红外干燥;模型拟合;矢车菊素-3-葡萄糖苷;天竺葵素-3-葡萄糖苷

果蔬干燥常用的方式有热风干燥、微波干燥和真空冷冻干燥等,然而这些方式对草莓进行干燥则会产生一些弊端,如热风干燥导致产品颜色变化大,收缩度大,复水性低[1];微波干燥能有效地加快干燥速率,但产品的生物活性物质含量和复水性都减小[2],且由于其特殊的加热机制,样品受热不均;草莓真空冷冻干燥加工过程中,虽然色泽品质好[3],但能源消耗较高。中短波红外干燥是近几年果蔬干燥中新兴的一种加工技术,不仅能大大提高果蔬的干燥速率,提高其货架期,还能改善果蔬的品质,增加经济价值,相比传统干燥方式有较大优势,已成功应用在胡萝卜[4]、香菇[5]、洋葱[6]和蓝莓[7]等果蔬原料上。本文探究了干燥温度和干燥功率对草莓中短波红外的干燥特性及颜色、硬度、VC等品质的影响。

1材料与方法

1.1实验材料

草莓,品种为幸香,产地辽宁丹东。选择大小、颜色相似,表面无破损的果实,去蒂清除表面杂质,纵向切片,厚度为(4±0.5) mm,放置-20 ℃冰箱冷藏备用。原料的初始含水率为(8.67±0.25) g/g(干基)。

1.2主要设备与仪器

STC中短波红外干燥箱,江苏泰州圣泰科红外科技有限公司;DHG-9203A 电热恒温鼓风干燥箱,上海-恒科技仪器有限公司;HunterLab-D25LT型色差仪,美国HunterLab公司; BSA42025 电子天平,北京赛多利斯仪器系统有限公司;TA.XT 2i/50型物性分析仪,英国Stable Micro Systems公司;Waters2489高效液相色谱仪; Agilent 1200高效液相色谱仪,美国安捷伦公司。

1.3实验方法

1.3.1干燥试验

取草莓在室温下解冻30 min后,整齐平摆在网状托盘中间,在风速为2.1 m/s的条件下,选取不同干燥温度和不同红外功率下进行试验。每隔10 min测定1次样品质量变化,直至样品前后2次称量无变化,达到恒重结束试验(精确到0.01 g)。每组试验重复3次,根据预实验结果,实验安排见表1。

表1 试验设计与参数

1.3.2干燥特性指标的测定

(1)含水率[8]:称重法(GB/5009.3—2010)。

(2)水分比[9](moisture ratio,MR):

(1)

式中:Mt为t时刻的干基含水率,g/g;Me为干燥平衡时的干基含水率,g/g;M0为初始时刻的干基含水率,g/g。

(3)干燥速率[10](drying rate,DR):

(2)

式中:M1和M2分别为干燥到t1和t2时刻草莓的干基含水率,g/g。

(4)有效水分扩散系数[11](Deff):

(3)

式中,Deff为物料的水分有效扩散系数,m2/s;L为草莓厚度的一半,值为2×10-2m;t为干燥时间,s。

(5)干燥活化能[12](Ea):

(4)

式中:Ea为干燥活化能,kJ/mol;D0为定值扩散基数,m2/s;R[8.314 J/(mol·k)]为气体摩尔常数,T为干燥温度,℃。方程(4)还可以简化为公式(5):

(5)

1.3.3干燥模型拟合

选用4种较为经典的果蔬薄层数学模型,与草莓干燥试验中的数据进行拟和,模型方程如表2所示[13-16]。

表2 干燥的数学模型

数学模型根据决定系数(R2)、均方根误差(RMSE)和卡方检验值(χ2)、进行优选,具体公式表达如下[17-19]:

(6)

(7)

(8)

式中:MRexp,i为试验所测MR,MRpre,i为模型预测MR;N为试验所测数据的个数;n为模型中参数的个数。

1.3.4理化指标的测定

1.3.4.1色泽的测定

采用Hunter Lab-D25LT色差仪测定,a表示红/绿值,b表示黄/蓝值,h0[20]为色相,0°和360°表示红色。草莓以a和h0为主要参数。

(9)

1.3.4.2硬度[21]的测定

1.4统计学处理使用SPSS 20.0软件进行统计学处理。计数资料使用χ2检验比较,计量资料用t检验,其中组间比较使用独立样本t检验,治疗前后用配对检验,结果用(±s)表示。P<0.05为差异有统计学意义。

采用TA.XT2i/50物性分析仪测定,测试速度为2.0 mm/s,测试距离为10 mm,探头型号为BSK。硬度值大小表示样品被探头切断所需要的最大力,由计算机直接输出,单位/N,。试验重复测定10次,取平均值。

1.3.4.3复水比[22]的测定

称取2 g左右的干燥草莓,加入50 mL蒸馏水,在室温下浸泡30 min后取出沥干称重,复水后的样品质量与初始样品质量的比值为复水比。

1.3.4.4VC的测定

参照PATRAS[23]的方法并略有改动,采用高效液相色谱法测定,样品的制备:精确取样品1.000 g,加入6%偏磷酸均质后,4 ℃,8 000 r/min离心20 min,取上清液抽滤后,过0.45 μm滤膜,以备HPLC分析。高效液相色谱法条件: Waters 2489紫外检测器,Waters 1525二元泵系统,C18分析柱(4.6 mm×250 mm,5 μm),流动相A为体积分数为98%的磷酸缓冲溶液[V(磷酸缓冲溶液)∶V(甲醇)=98∶2],流动相B为甲醇,进行梯度洗脱,测定温度为30 ℃,进样量为10 μL,检测波长为245 nm,流速为0.5 mL/min。

1.3.4.5天竺葵素-3-葡萄糖苷和矢车菊素-3-葡萄糖苷的测定

1.4数据处理分析

2结果与分析

2.1不同干燥条件对草莓干燥特性的影响

图1和图2分别为草莓干燥曲线和干燥速率曲线。可以看出,草莓片中短波红外干燥属于降速干燥过程,且干燥速度较快。 图1 (a)为在干燥功率和风速恒定条件下,随着干燥温度60、70、80、90 ℃的提高,样品烘干至恒重的干燥时间分别为220、190、160、120 min,干燥时间大大降低;不同干燥功率对草莓中短波红外干燥也有类似的影响,随着干燥功率的增加干燥时间缩短[图 1(b)]。图2中随着干燥温度和功率的增大,草莓干燥速率增大;且相比干燥功率而言,干燥温度影响更为显著。

图1 不同干燥温度(a)和干燥功率(b)下的草莓干燥曲线Fig.1 Drying curves of strawberry under different dryingtemperatures(a) and powers(b)

图2 不同干燥温度(a)和干燥功率(b)下的草莓干燥速率曲线Fig.2 Drying rate curves of strawberry under different drying temperatures(a) and powers(b)

中短波红外干燥是通过灯管发出电磁波红外线,热辐射物料作用,同时又有对流干燥过程辅助干燥,比传统的干燥方式耗时少,干燥速度快。这是因为红外不存在传热介质,热辐射直接作用在草莓片上,热损失少,辐射效率高;再者,红外线能穿透物料表面,使草莓内部快速受热,加速了水分由内部向外的迁移速度。

2.2不同干燥条件对水分有效扩散系数的影响

水分有效扩散系数是衡量干燥速度的重要指标。由表3可知,随着干燥温度的增大,水分有效扩散系数的变化为0.607×10-9~2.126×10-9m2/s;干燥温度为90 ℃时,水分有效扩散系数达到最大值,是干燥温度60 ℃的3.5倍左右;由最小功率675 W(1.259×10-9m2/s)到最大功率2 025 W(1.343×10-9m2/s),草莓的水分有效扩散系数仅提高了6.7%,变化幅度偏小。由此可见,随着干燥温度和干燥功率的增大,草莓中短波红外干燥的水分有效扩散系数均逐渐增大,但干燥温度比干燥功率的影响大。

表3 不同干燥温度和干燥功率对草莓水分

食品的水分有效扩散系数体现了食品内部水分质量在干燥全过程中的传输特性,其中包括分子扩散、液体扩散和蒸汽扩散等其他机制。如图3所示,开始阶段水分有效扩散系数随含水率的降低而增大,但在干燥的最后阶段,干基含水量为0.18 g/g左右,水分有效扩散系数会随着草莓样品水分含量的减少而明显减少,这种变化趋势是源于干燥过程中不同的水分运输机制。在干燥的初始阶段,样品的含水量高,此阶段主要是液体扩散;随着干燥的进行,草莓表面呈干状,形成多孔结构,空隙结构促进了样品内部的水蒸气压力,导致水分以蒸汽形式扩散;而且在干燥温度较高条件时,水分有效扩散系数在干燥全过程,随着含水量的降低,呈现出一个逐渐增大的趋势[25]。

图3 不同干燥温度和干燥功率水分有效扩散系数随干基含水率的变化曲线Fig.3 Variation curves of moisture effective moisture diffusion with moisture content in dry base under different drying temperatures and drying powers

2.3干燥活化能

干燥活化能表示在干燥过程中,干燥单位摩尔水分所需要的能量,值越大说明干燥脱水越难。公式(5)中的lnDeff与1/(T+273.15)的线性关系如图4所示。

图4 水分有效扩散系数与温度的关系Fig.4 The relation of moisture effective diffusion coefficients and temperatures

由图4中的回归曲线的斜率和气体摩尔常数R计算出,草莓中短波红外干燥的活化能Ea为39.54 kJ/mol。这个结果比番茄[26]干燥的Ea(22.23 kJ/mol)高,比大蒜[27]干燥的Ea(54.9 kJ/mol)低。

2.4干燥动力学模型的拟合

选取了4种不同干燥模型描述草莓中短波红外干燥曲线,模型名称、模型参数和相关系数等如表4所示。从表4中数据可以看出,Lewis、Hendenson and Pabis和Newton模型在部分干燥条件有较好的优势:在干燥温度70/80/90 ℃的拟合度好,R2值均达到了0.996以上,而且χ2值也较低;但其在干燥温度为60 ℃,拟合效果不如Page模型。依据干燥模型拟合中R2值越大,RMSE和χ2值越小,则拟合度越好的原则。四组模型中,Page模型的平均相关系数R2值最高(0.997),且均方根误差均值和卡方误差均值也较小,分别为0.011和1.549,说明Page模型,更适用于描述草莓的中短波红外干燥过程。这与TASIRIN等[28]研究的结果相似。

续表4

2.5中短波红外干燥温度对草莓品质的变化

由表5数据可知,在干燥功率恒定(1 125 W),干燥温度对草莓干燥产品的品质影响较大。VC、矢车菊素-3-葡萄糖苷和天竺葵素-3-葡萄糖苷等营养物质的含量,随着干燥温度的增大而减少,在低温(60/70 ℃)时含量较高。这可能是因为,高温条件促进了草莓VC、矢车菊素-3-葡萄糖苷和天竺葵素-3-葡萄糖苷的降解速度,同时高温和氧气的存在促进了多酚氧化酶的活性,发生褐变,导致草莓营养物质的损失[29]。由表5还可以得出,干燥温度对草莓干燥产品的色泽影响较为显著。总体上,代表黄色的b值和色相h0值随着干燥温度的增加而变大,同时代表红色的a值随着干燥温度的增大而降低。在低温60 ℃和70 ℃条件下,a值分别为13.98和12.82,同时b值和色相h0值也较低,说明此时干燥草莓产品红色较好,色泽品质较佳。而在干燥温度80/90 ℃条件下,产品的a值最低,b值和色相h0值较高,草莓产品的色泽差,这可能是因为热敏性色素的降解,或者是草莓含有的还原糖及VC等发生了美拉德反应所致[29]。

表5 不同干燥温度对草莓理化品质的影响

注:(1)Cy-3-Glu为矢车菊素-葡萄糖苷,Pg-3-Glu为天竺葵素-3-葡萄糖苷。(2)同列不同字母表示差异显著,相同字母表示差异不显著。表6同。

此外,草莓中短波红外干燥产品的复水性,随着干燥温度升高而变小,在60 ℃时有最大复水比(3.78),但此时产品的硬度也最大。由表5可知,干燥温度越高,硬度越小,这可能是因为温度高,水分去除的快,干燥速率增加,造成草莓内部水分子快速移动,带动了组织结构框架,孔隙变大,导致硬度变小。通过对草莓干燥产品品质的分析,得出草莓中短波红外干燥的适宜温度为60~70 ℃,综合考虑,最终选择70 ℃为宜。

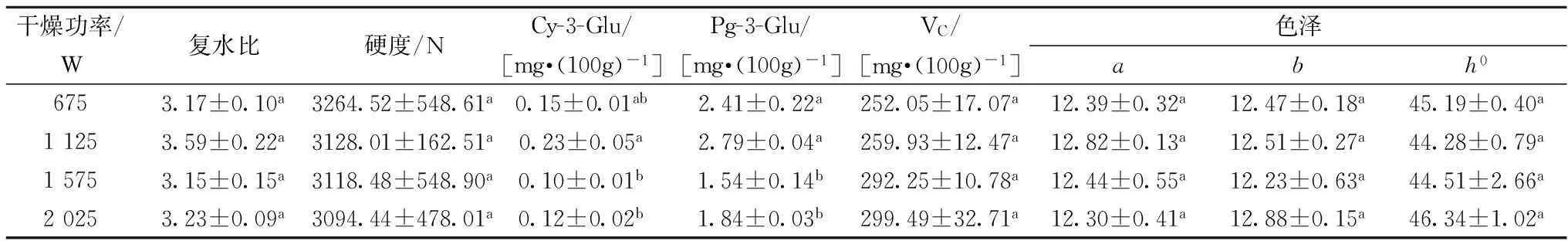

2.6中短波红外干燥功率对草莓品质的变化

在恒定干燥温度70 ℃,不同干燥功率对草莓产品品质的影响如表6所示。草莓VC含量、复水比、色泽和硬度的变化均不显著,说明干燥功率对其影响较小;但矢车菊素-3-葡萄糖苷和天竺葵素-3-葡萄糖苷的含量随着干燥功率的增加,有部分损失。天竺葵素-3-葡萄糖苷的含量由1 125 W时2.79 mg/100 g减少到2 025 W时1.84 mg/100 g,含量减少34%。这可能是因为功率增大,红外线辐射热效率高,热吸收率高,造成了草莓花青素的降解损失。由表6可知,在1 125 W时,草莓干燥产品的红色a值最大,为12.82,同时代表色相的h0值也较小,说明此时产品颜色最好。色相与视觉分数有重要的关系,能更好说明草莓干燥产品的颜色品质。综合分析得出,草莓中短波红外干燥的优选功率为1 125 W。

表6 不同干燥功率对草莓理化品质的影响

3结论

(1)在整个草莓干燥过程中,干燥温度比干燥功率的影响更为显著。

(2)草莓中短波红外干燥属于降速干燥过程,水分有效扩散系数的范围为0.607×10-9~2.126×10-9m2/s,活化能为39.54 kJ/mol。经过4种果蔬薄层干燥模型拟合分析,得出Page模型对草莓中短波红外干燥全过程拟合效果最好。

(3)综合考虑得出,适合草莓中短波红外干燥的温度为70 ℃,功率为1 125 W,干燥时间为190 min。在此条件下,干燥草莓产品效率高,耗时短,品质好。

参考文献

[1]de BRUIJN J, BRQUEZ R. Quality retention in strawberries dried by emerging dehydration methods[J]. Food Research International, 2014, 63: 42-48.

[2]朱德泉, 钱良存, 孙磊, 等. 草莓切片微波真空干燥特性及干燥品质研究[J]. 食品科学, 2010, 31(16): 111-116.

[3]SHISHEHGARHA F, MAKHLOUF J, RATTI C. Freeze-drying characteristics of strawberries[J]. Drying Technology, 2002, 20(1): 131-145.

[4]HEBBAR H U, VISHWANATHAN K H, RAMESH M N. Development of combined infrared and hot air dryer for vegetables[J]. Journal of Food Engineering, 2004, 65(4): 557-563.

[5]WANG H, ZHANG M, ADHIKARI B. Drying of shiitake mushroom by combining freeze-drying and mid-infrared radiation[J]. Food and Bioproducts Processing, 2015, 94: 507-517.

[6]SHARMA G P, VERMA R C, PATHARE P B. Thin-layer infrared radiation drying of onion slices[J]. Journal of Food Engineering, 2005, 67(3): 361-366.

[7]SHI J, PAN Z, MCHUGH T H, et al. Drying and quality characteristics of fresh and sugar-infused blueberries dried with infrared radiation heating[J]. LWT-Food Science and Technology, 2008, 41(10): 1 962-1 972.

[8]GB5009.3-2010.《食品安全国家标准食品中水分的测定》[S].

[9]THAKOR N J, SOKHANSANJ S, SOSULSKI F W, et al. Mass and dimensional changes of single canola kernels during drying[J]. Journal of Food Engineering, 1999, 40(3): 153-160.

[11]TÜTÜNCÜ M A, LABUZA T P. Effect of geometry on the effective moisture transfer diffusion coefficient[J]. Journal of Food Engineering, 1996, 30(3): 433-447.

[13]BRUCE D M. Exposed-layer barley drying: three models fitted to new data up to 150 C[J]. Journal of Agricultural Engineering Research, 1985, 32(4): 337-348.

[14]SHI J,PAN Z,MCHUGH T H,et al. Drying and quality characteristics of fresh and sugar-infused blueberries dried with infrared radiation heating[J]. LWT-Food Science and Technology, 2008,41(10):1 962-1 972.

[15]HENDERSON S M,PABIS S. Grain drying theory Ⅰ.Temperature effects on drying coefficients[J]. Journal of Agricultural Engineering Research, 1961, 6(3): 169-174.

[16]VERMA L R, BUCKLIN R A, ENDAN J B, et al. Effects of drying air parameters on rice drying models[J]. Transactions of the ASAE-American Society of Agricultural Engineers (USA), 1985,28(1):296-301.

[17]ADAM J, BLAZSO M, MESZAROS E, et al. Pyrolysis of biomass in the presence of Al-MCM-41 type catalysts[J]. Fuel, 2005, 84(12): 1 494-1 502.

[18]AKPINAR E K, BICER Y, YILDIZ C. Thin layer drying of red pepper[J]. Journal of Food Engineering, 2003, 59(1): 99-104.

[19]ROSSELLO C, CANELLAS J, SIMAL S, et al. Simple mathematical model to predict the drying rates of potatoes[J]. Journal of Agricultural and Food Chemistry, 1992, 40(12): 2 374-2 378.

[20]BERNALTE M J, SABIO E, HERNANDEZ M T, et al. Influence of storage delay on quality of ‘Van’sweet cherry[J]. Postharvest Biology and Technology, 2003, 28(2): 303-312.

[21]de BRUIJN J, BRQUEZ R. Quality retention in strawberries dried by emerging dehydration methods[J]. Food Research International, 2014, 63: 42-48.

[22]SORIA A C, CORZO-MARTNEZ M, MONTILLA A, et al. Chemical and physicochemical quality parameters in carrots dehydrated by power ultrasound[J]. Journal of agricultural and food chemistry, 2010, 58(13): 7 715-7 722.

[23]PATRAS A, BRUNTON N P, DA PIEVE S, et al. Impact of high pressure processing on total antioxidant activity, phenolic, ascorbic acid, anthocyanin content and colour of strawberry and blackberry purées[J]. Innovative Food Science & Emerging Technologies, 2009, 10(3): 308-313.

[24]da SILVA F L, ESCRIBANO-BAILN M T, ALONSO J J P, et al. Anthocyanin pigments in strawberry[J]. LWT-Food Science and Technology, 2007, 40(2): 374-382.

[25]KARATHANOS V T, VILLALOBOS G, SARAVACOS G D. Comparison of two methods of estimation of the effective moisture diffusivity from drying data[J]. Journal of Food Science, 1990, 55(1): 218-223.

[26]CELMA A R, CUADROS F, LPEZ-RODRGUEZ F. Characterisation of industrial tomato by-products from infrared drying process[J]. Food and Bioproducts Processing, 2009, 87(4): 282-291.

[27]MADAMBA P S, DRISCOLL R H, BUCKLE K A. The thin-layer drying characteristics of garlic slices[J]. Journal of Food Engineering, 1996, 29(1): 75-97.

[28]TASIRIN S M, PUSPASARI I, LUN A W, et al. Drying of kaffir lime leaves in a fluidized bed dryer with inert particles: Kinetics and quality determination[J]. Industrial Crops and Products, 2014, 61: 193-201.

Drying kinetics and quality change analysis of short and medium-wave infrared radiation dried strawberry

ZHAO Yue1,2, CHEN Qin-qin2, BI Jin-feng1,2,WU Xin-ye2, ZHOU Mo2, LI Bin1*, BI Yan-di1,2

1(College of Food Science, Shenyang Agricultural University, Shenyang 110866, China) 2(Institute of Food Science and Technology, Chinese Academy of Agricultural Sciences/Key Laboratory of Agro-products Processing, Ministry of Agriculture, Beijing 100193, China)

ABSTRACTIn the present study, drying efficiency and product quality of strawberry dried by short and medium-wave infrared radiation (SMIR) was investigated, Drying characteristics and quality changes of strawberry were evaluated under different drying temperatures (60, 70, 80 and 90 ℃) and drying powers (675 w, 1 125 w, 1 575 w and 2 025 w). Results showed that SMIR drying process occurred mainly in the falling rate period. Drying temperature had a more significant impact on the drying rate than drying power. The effective moisture diffusion coefficient of strawberry ranged from 0.607×10-9m2/s to 2.126×10-9m2/s. The activation energy was 39.54 kJ/mol, which was determined from Arrhenius equation. It was shown that the Page model was most suitable for describing the SMIR drying process of strawberry. The best product quality of strawberry was obtained at drying temperature of 70 ℃, drying power of 1 125 W and drying time of 190 min. Under such conditions rehydration ratio was 3.59, hardness was 3 128.01 N, VC content was 259.93 mg/100 g, cyanidin-glucoside content was 0.23 mg/100 g, and pelargonidin-3-glucoside content was 2.79 mg/100 g.

Key wordsstrawberry; short and medium-wave infrared radiation drying; model fitting; cyanidin-glucoside; pelargonidin-3-glucoside

收稿日期:2015-08-20,改回日期:2015-10-11

基金项目:公益性行业(农业)科研专项经费资助(201303073)

DOI:10.13995/j.cnki.11-1802/ts.201604025

第一作者:硕士研究生(李斌副教授为通讯作者,E-mail:Libinsyau@163.com)。