机器人与独立变位机的协同控制研究与实现

2016-05-19刘飞佚佃松宜向国菲黄昊王延博四川大学电气信息学院四川成都610065

刘飞佚,佃松宜,向国菲,黄昊,王延博(四川大学电气信息学院,四川成都610065)

机器人与独立变位机的协同控制研究与实现

刘飞佚,佃松宜,向国菲,黄昊,王延博

(四川大学电气信息学院,四川成都610065)

摘要:针对当机器人与变位机分别使用两个独立的控制器时,其协同控制中时间同步难以保证的问题,提出了用时间轴将二者运动进行耦合的协同控制策略。先获取机器人在连续运动模式下的时间轴,并利用基于时间参考的电子凸轮技术对变位机进行运动规划,再由同一硬件触发信号启动二者的协同运动。在运用了该策略的9轴热喷涂系统上进行的实验结果表明,二者之间的运动时间同步满足系统要求,且变位机运行平稳,为实现类似应用的协同运动控制提供了一种新思路。

关键词:变位机;协同控制;电子凸轮;5次多项式

随着工业机器人越来越多应用在焊接、喷涂等工业领域,零件复杂程度的增加和工艺需求的提升,促使使用多轴变位机的场合日益增多。机器人与变位机之间的协同过程主要有两种工作模式:一种为分步运动模式,通常应用在机器人与变位机不需要严格协调运动的情况;另一种为同步运动模式,往往要求两者同步联动[1],如本文所讨论的应用场合。

9轴热喷涂联动系统的应用中,为了保证高精度的热喷涂工艺,将3轴变位机作为工件夹持设备,采用同步运动模式,保证与机器人之间的实时同步联动。

由于一般工业机器人的扩展外轴数量及性能难以满足3轴变位机驱动的需求,变位机单独使用了控制器和驱动设备。为了满足喷涂质量,此系统要求二者运行时的同步时间误差小于20 ms,且两套设备均运行平稳。因此,在两套独立控制器的作用下,确保机器人与变位机协同运动的高精度同步成为了保证喷涂质量的关键所在,而如何实现二者精确运行同步的相关文献鲜有报道。

文献[2]在规划好变位机控制点位的基础上,采用脉冲控制的方式驱动变位机的电机运行。该方法由于需要对脉冲进行精确控制来满足变位机与机器人运动时间的相互匹配,实现较为复杂。文献[3]采用变位机为主,机器人为辅的跟踪控制模式,根据相对坐标关系实时控制机器人跟踪变位机运动,但这种方法在运用了两套独立控制器的系统中并未得到应用。

为了满足时间同步性,本文借鉴了基于时间参考的电子凸轮技术。常规的机械凸轮会因凸轮盘的磨损而改变从动件预设的跟随性能[4]。电子凸轮则利用软件模拟凸轮形式的运动规律,能规划出主动凸轮轴与从动轴之间更为复杂的位置关系曲线[5]。除此之外,电子凸轮能增设虚拟时间轴作为主轴,从而规划出位置与时间的运动曲线。

综上所述,本文提出用时间轴将机器人和变位机的运动进行耦合的协同控制策略。首先获取机器人轨迹运行的时间轴,在此基础上对变位机采用基于时间参考的电子凸轮技术进行定位,利用5次多项式插补算法和基于平均斜率的速度规划算法对变位机运动曲线进行规划,再由同一硬件触发信号来启动二者的协同运动。最后在实现的9轴热喷涂系统上进行机器人和变位机轴2的时间同步性实验来验证本文提出的协同控制策略。

1 9轴热喷涂系统

1.1 9轴热喷涂系统

9轴热喷涂系统如图1所示,由独立3轴变位机与ABB 6轴机器人共同组成,其中变位机的3个自由度分别为水平旋转方式1、垂直变位方式2和垂直旋转方式3(以下简称轴1、轴2和轴3)。

图1 9轴热喷涂联动系统Fig.1 The nine-axial spraying coordinated motion system

1.2 9轴热喷涂系统的硬件架构

系统硬件架构如图2所示。本系统采用拓扑结构灵活、实时通信速率高以及兼容性好的EtherCAT开放式工业以太网通信协议作为变位机的现场总线。传统的现场总线系统周期为5~15 ms,难以实现高精度的实时控制,而典型的EtherCAT周期为50~250 μs[6],大幅度提升了系统的通讯性能和实时运动精度。

图2 9轴热喷涂系统硬件架构Fig.2 Hardware structure of the nine-axial spraying system

PC工控机一端通过TCP/IP协议与6轴机器人IRC5控制器通讯,连接机器人控制系统;另一端则通过EtherCAT总线协议与驱动器进行实时通信,并与TwinCAT平台构成实时的CNC变位机控制系统。

2 曲线拟合与速度规划

2.1曲线拟合

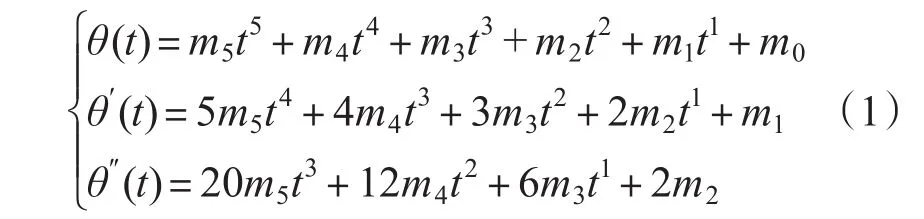

曲线拟合是电子凸轮技术中运动曲线规划的重要基础,并且多项式样条插补方法运用广泛[7]。目前,机器人运动轨迹规划的主流方法是5次多项式插补算法[8],能保证位置、速度和加速度曲线的连续[9],从而确保了电机输出端电流的连续,满足电机平稳运行的要求。因此,针对类似机器人的机电设备,本文选择5次多项式作为变位机运动曲线插补算法的基础为

其中,5次多项式中有6个参数m0至m5,所以需要6个边界条件进行约束,在这里选择参数曲线两端的位置、速度和加速度的值作为约束条件,即θ0,θf,v0,vf,a0,af。

2.2基于平均斜率的速度规划算法

为了保证位置曲线平滑过渡,其控制点速度值的规划尤为重要。设曲线控制点如图3所示。

图3 控制点速度规划Fig.3 Velocity regulation for the control points

Ci,Ci+1和Ci+2为曲线上3个离散的控制点,线段CiCi+1和线段Ci+1Ci+2的切矢量分别为Pi和Pi+1,如下式:

式中:t为控制点到达的时刻。

求得控制点Ci+1的切矢量ki+1为

此处,ki+1的物理意义为相邻两端多项式曲线的平均斜率,从而得到控制点的速度值,有效地保证了曲线在控制点Ci+1处速度的连贯性,从而提高轨迹在控制点处运行的连贯性与平滑性。该方法可求得除了曲线两端控制点(速度设为0)外所有n-1个途经点的速度,完成对曲线控制点的速度规划。

3 系统协同控制策略

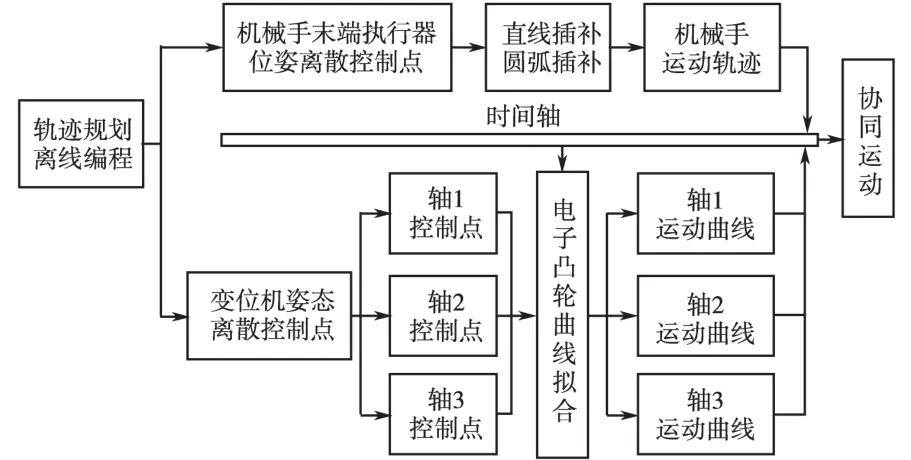

本系统采用离线编程模式对机器人和变位机进行轨迹规划,在基于时间参考的电子凸轮技术与曲线拟合方法的支持下,其协同控制策略如图4所示。

图4 系统协同控制策略Fig.4 Coordinated control strategy for the system

该策略首先确定一次喷涂过程中机器人和变位机的对应离散控制点。之后对机器人控制点进行直线和圆弧插补,得到机器人的运动轨迹,并获取机器人通过控制点的时刻,生成时间轴。变位机3个轴的控制点以此时间轴为基准,将其分别与机器人的控制点在时间轴上一一对应,并结合上一节所述的5次多项式插补算法和基于平均斜率的速度规划算法拟合出3个轴的运动曲线。最后采用同一硬件触发信号,让机器人与变位机同时运动,实现二者的协同控制。

4 系统软件实现及喷涂流程

整体系统由LabVIEW上位机监控软件作为人机交互,采用动态链接库的形式分别与机器人与变位机两套控制程序进行通讯。作为变位机控制系统开发环境,TwinCAT集成了一套以IEC 61131—3国际标准为基础的工业自动化控制系统标准化编程语言[10],提供了基于PLC Library的TcMC2_Camming.lib库函数,方便了对凸轮曲线进行设计和优化。

变位机姿态曲线生成流程如下。

1)由机器人开发软件RobotStudio的离线编程功能获取机器人运动的时间轴,由此计算出喷涂过程中变位机3个轴的角度与时间的坐标(θj,i,tj,i),并封装为动态链接库(DLL),其中j=1,2,3,j为轴编号;i=1,2,3,…,n,n为控制点的个数。

2)由上位机监控软件调用该DLL并下载至变位机控制程序中在线储存。

3)求取控制点之间每一段的斜率:

其中

4)首尾两端控制点速度设为0,采用基于平均斜率的速度规划算法计算途中控制点的速度:

其中

5)设定控制点的角度、速度和角加速度,采用5次多项式算法进行插补。

6)利用PLC功能块MC_CamTableSelect将凸轮曲线加载生成凸轮表。

在完成上述流程得到凸轮表的基础上,每一次喷涂任务中的变位机喷涂程序流程如图5所示。

图5 变位机喷涂程序流程图Fig.5 Spraying program flow chart for the positioner

5 实验及其结果分析

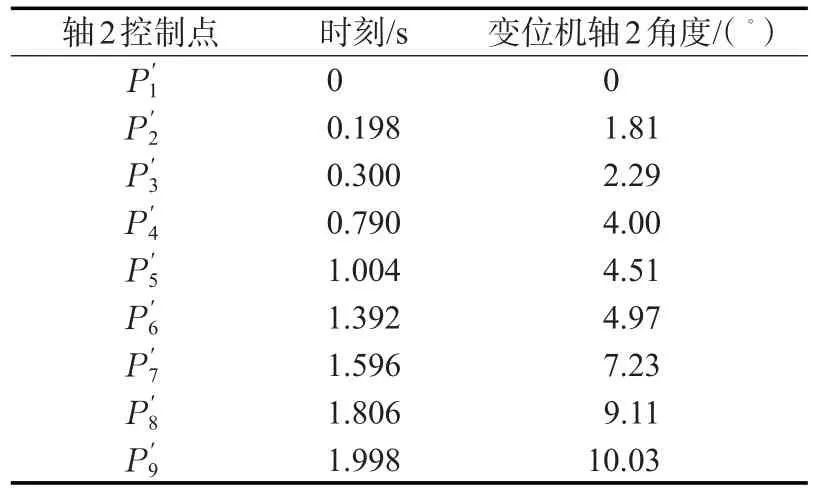

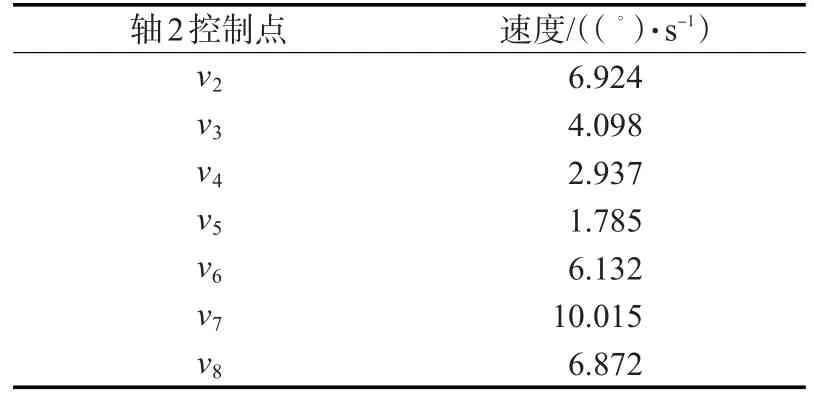

本文对机器人和变位机的时间同步进行了实验验证(变位机以轴2为例)。选取机器人的离散控制点分别为P1至P9,通过RobotStudio的离线编程功能计算出这段轨迹各自点位的时刻t1至t9,并获得相应时刻轴2的轨迹控制点为。二者的轨迹控制点分别见表1和表2。在TwinCAT NC中设置虚拟时间轴,速度为1(°)/s,由式(5)计算出的控制点的速度如表3所示,并通过5次多项式进行插补,生成轴2的凸轮曲线。

表1 机器人控制点坐标Tab.1 Coordinate for control points(CPs)of the ABB robot

表2 变位机轴2控制点角度Tab.2 Angel for the CPs of the second axis of the positioner

表3 变位机轴2控制点速度Tab.3 Velocity for the CPs of the second axis of the positioner

TwinCAT控制程序设有时间采样模块。当机器人与变位机之间的运动被同时触发之后,时间采样模块将会启动。当轴2位置达到相应点位的预设位置时(设置采样点误差区间不超过±0.1个电机转动脉冲),将此时间轴上的时刻进行采样。通过实验,分别将机器人与变位机到达相应预设位置的时刻进行比较,并得到二者的误差,结果如表4所示。可以看出,机器人与变位机轴2之间的时间同步误差不超过20 ms,满足系统对二者运动时间同步的要求。

表4 机器人与变位机轴2到达时间比较Tab.4 The compare for the arrival time between the CPs of the robot and the second axis of the positioner

此外,在TwinCAT Scope View示波器软件中观测到的变位机轴2的角度、角速度与角加速度曲线如图6所示。可以看出轴2的角度曲线光滑,角速度曲线没有冲击,角加速度也保持连续,满足变位机平稳运行要求。

图6 变位机轴2运动曲线Fig.6 Motion curves for the second axis of the positioner

6 结论

本文提出了用时间轴将机器人与独立变位机的运动进行耦合的协同控制策略。首先获取机器人轨迹运行的时间轴,在此基础上对变位机采用基于时间参考的电子凸轮技术进行定位,并利用5次多项式插补算法和基于平均斜率的速度规划算法对变位机运动曲线进行规划,再通过同

一硬件触发信号启动二者的协同运动。在运用了该协同控制策略的9轴热喷涂系统上进行的实验,其结果验证了该策略的合理性,为实现类似应用的协同运动控制提供了一种新思路。

参考文献

[1]康艳军,朱灯林,陈俊伟.曲线焊缝弧焊机器人和变位机之间协调运动的研究[J].电气技术与自动化,2005,34(1):76- 79,83.

[2]唐荣俊.焊接机器人与变位机的协调控制[D].上海:上海交通大学,2009.

[3]何广忠,高洪明,张广军,等.机器人弧焊离线编程系统协调运动的实现[J].哈尔滨工业大学学报,2005,37(6):813-815.

[4]Jiazhong X,Lei Z,Ming Q. Research on Electronic Cam based on Nurbs Interpolation Algorithm[C]//Electronic Measure⁃ment & Instruments,2009. ICEMI2009. 9th International Con⁃ference on. IEEE,2009,4:669-674.

[5]靳智磊,孙以泽,陈广锋,等.电子凸轮在地毯簇绒机横动提花上的应用[J].东华大学学报(自然科学版),2010,36 (3):267-270.

[6]Rostan M,Stubbs J E,Dzilno D. EtherCAT Enabled Advanced Control Architecture[C]//Advanced Semiconductor Manufac⁃turing Conference(ASMC),2010 IEEE/SEMI. IEEE,2010:39-44.

[7]盖荣丽,王允森,孙一兰,等.样条曲线插补方法综述[J].小型微型计算机系统,2012,33(12):2744-2749.

[8]刘晓麟,林仕高,欧元贤.双五次多项式过渡机器人轨迹规划[J].机械设计与制造,2014(4):40-43.

[9]Li Y,Mo B. The Trajectory Planning of Spacecraft Based on Optimal Quintic Polynomial[C]//Measurement,Information and Control(ICMIC),2013 International Conference on. IEEE,2013,2:865-868.

[10]Besada-Portas E,Lopez-Orozco J A,De la Torre L,et al. Re⁃mote Control Laboratory Using Ejs Applets and Twincat Pro⁃grammable Logic Controllers[J]. Education,IEEE Transac⁃tions on,2013,56(2):156-164.

修改稿日期:2015-09-26

Research and Implementation on Coordinated Control Between Robot and Independent Positioner

LIU Feiyi,DIAN Songyi,XIANG Guofei,HUANG Hao,WANG Yanbo

(School of Electrical Engineering and Information,Sichuan University,Chengdu 610065,Sichuan,China)

Abstract:Aiming at the problem on time synchronization between the multi-axial positioner and the robot when they are operated by two independent controllers,a coordinated control strategy which couples the motion of the robot and the positioner based on the time axis was presented. Firstly,the time axis was obtained when the robot works in a continuous motion mode. Then the motion planning for the positioner was completed using the time-based electronic cam technology. And at last,their coordinated motion was started by the same hardware buffer signal. The experiment result from the nine-axial spraying system with such strategy shows that the motion time synchronization between the robot and the positioner meet the requirements,and the motion of the positioner is smooth. Accordingly,it supplies a new idea for realizing the coordinated control on such similar application.

Key words:positioner;coordinated control;electronic cam;quintic polynomial

收稿日期:2015-04-01

作者简介:刘飞佚(1990-),男,硕士研究生,Email:JohnnyLiu911@163.com

基金项目:四川省高校院所应用成果转化计划资助项目(No.12DXYB171JH-002)

中图分类号:TP242.2

文献标识码:A