水下管汇可靠性分析及改进措施

2016-05-18许文虎郑利军

许文虎,郭 宏,洪 毅,郑利军

(中海油研究总院,北京 100028)①

水下管汇可靠性分析及改进措施

许文虎,郭宏,洪毅,郑利军

(中海油研究总院,北京 100028)①

摘要:以中国南海某深水气田水下生产系统中东区管汇设计方案为研究目标,使用失效模式、影响和严重度分析方法(FMECA)对水下管汇进行可靠性定性、定量分析,找出系统的薄弱环节。系统的关键单元为生产隔离阀、管线和连接器,其中生产隔离阀失效的危害程度最大,其失效严重度占水下管汇所有失效模式严重度的84.68%;在生产隔离阀的7种失效模式中,危害最大的失效模式为泄漏,占水下管汇所有失效模式严重度的55.13%;造成生产隔离阀泄漏的主要原因是腐蚀、裂缝和材料失效。根据水下管汇可靠性分析结果,提出了改进意见及注意事项,为提高水下管汇系统可靠性提供参考。

关键词:水下;管汇;可靠性;分析;措施

水下生产系统将采油树、管汇、井口控制系统及其他设备放置在海床上进行油气开采,可以方便地将油气回接到现有的固定或浮式生产装置上,具有经济、高效、适用于不同水深、可应用于恶劣海况等优点[1],已越来越多地应用于我国南海油气资源的开发。陆丰油田、流花油田、荔湾气田等南海油气田开发工程中都使用了水下生产系统[2];随着我国南海油气资源开发水深的不断增加,水下生产系统具有广阔的应用前景。水下管汇是水下生产系统中重要的设备之一,它起着集输、分配生产液并向井口注水、气、化学药剂等多种作用。海洋石油开发在深水领域具有高投入、高风险的特点,对水下设备的可靠性有非常高的要求,水下设备的故障或失效会产生巨大的经济损失,并可能造成环境污染等,因此对水下设备(例如水下管汇)进行可靠性分析,保证其具有高可靠度十分重要。

国外石油公司于20世纪80年代开展了石油天然气生产设施可靠性研究,对水下安全阀、水下电力系统等[3-7]进行了可靠性分析,已建立了较完善的可靠性数据库和规范。目前,我国石油天然气行业针对水下设备的可靠性分析较少,相关研究工作亟需加强。本文以中国南海某深水气田水下生产系统中东区管汇的设计方案为研究目标,使用FMECA[8](Failure Modes,Effects and Criticality Analysis)分析方法对水下管汇进行可靠性定性、定量分析,找出系统的薄弱环节,提出改进建议,对提高水下管汇系统可靠性具有借鉴意义。

1目标管汇

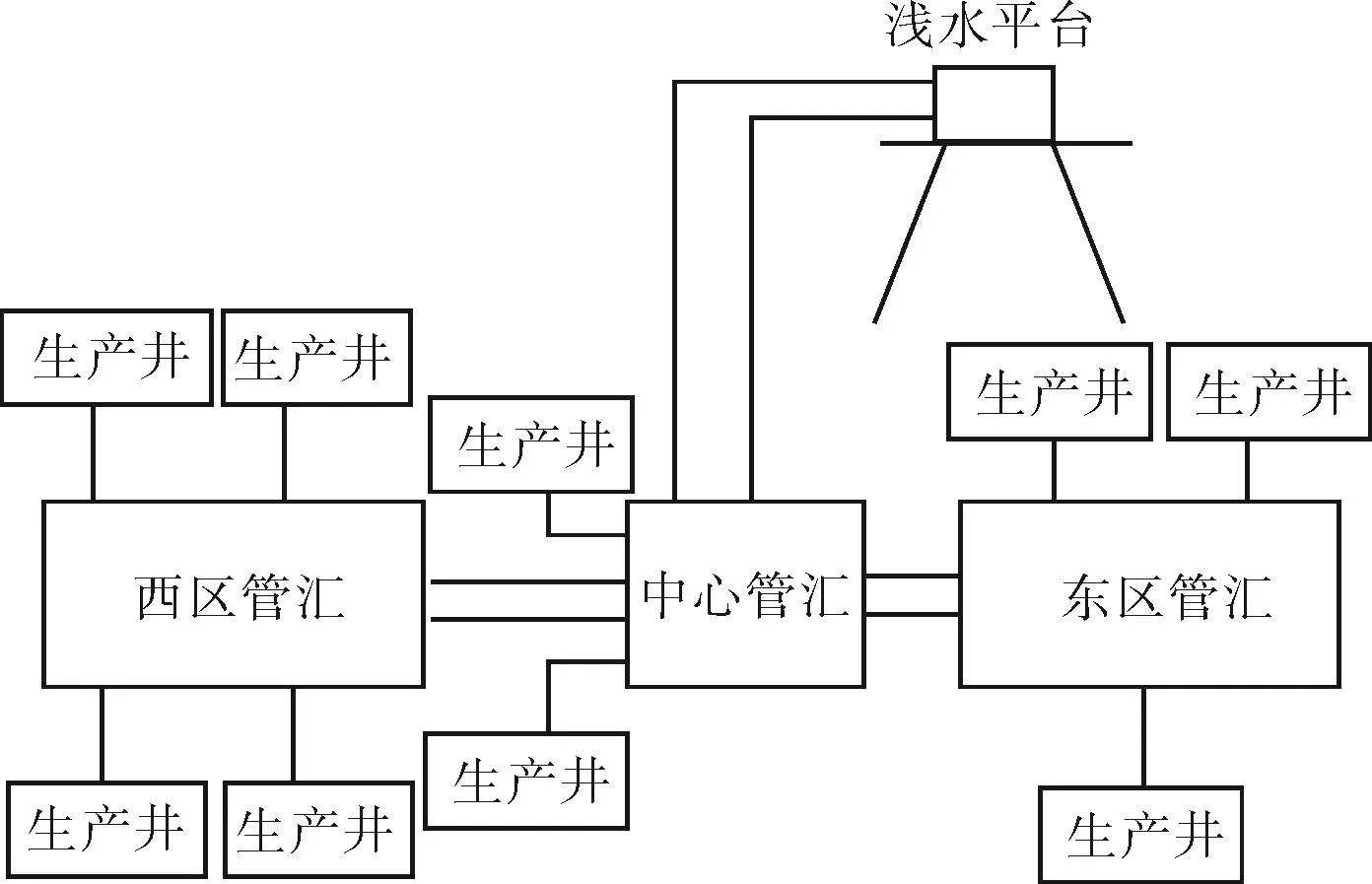

南海某深水气田位于我国境内南海珠江口盆地,距香港东南约310 km,水深约1 500 m。该气田采用水下生产系统长距离回接至浅水增压平台的开发模式,由多套水下生产设施、深水海底管线、浅水增压平台、浅水外输海底管线、陆上天然气处理终端组成。气田水下生产系统如图1所示。

图1 南海某深水气田水下生产系统示意

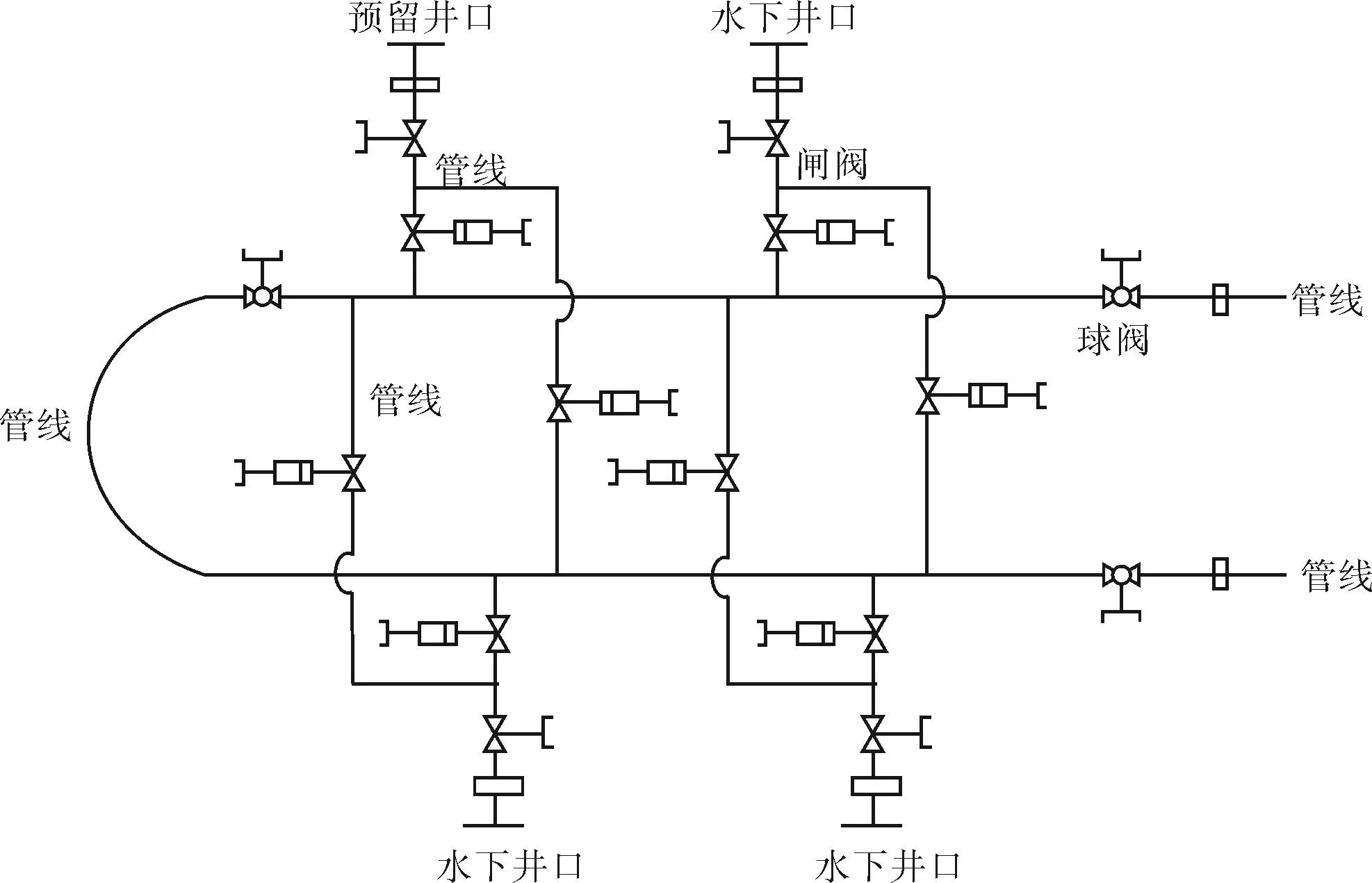

该气田水下生产设施设计可容纳12口井,目前开发9口井,东部管汇处3口井通过跨接管回接到东部管汇,西部管汇处4口井通过跨接管回接到西部管汇,中心管汇处2口井通过跨接管回接到中心管汇(PLEM)。东西区管汇流体在中心管汇处汇合后通过2条79 km海底管线输送至浅水增压平台。东、西区管汇以及中心管汇均为丛式管汇。东区管汇为4口井的生产管汇(预留1口井的接口),采油树通过152 mm(6英寸)跨接管与管汇连接,各生产井的井液输送到东区管汇后,通过2根304.8 mm(12英寸)的汇管进入2条气体管道,输送到中心管汇。东区管汇的主要功能为:汇集井口的井流,混合后外输;向各井口分配来自上部设施的化学药剂;控制井口生产流的流向;可清管;实现井口之间的隔离等。东区水下管汇模块由管道、阀门、连接器等构成,如图2所示。

图2 东区水下管汇示意

2失效模式、影响和严重度分析(FMECA)

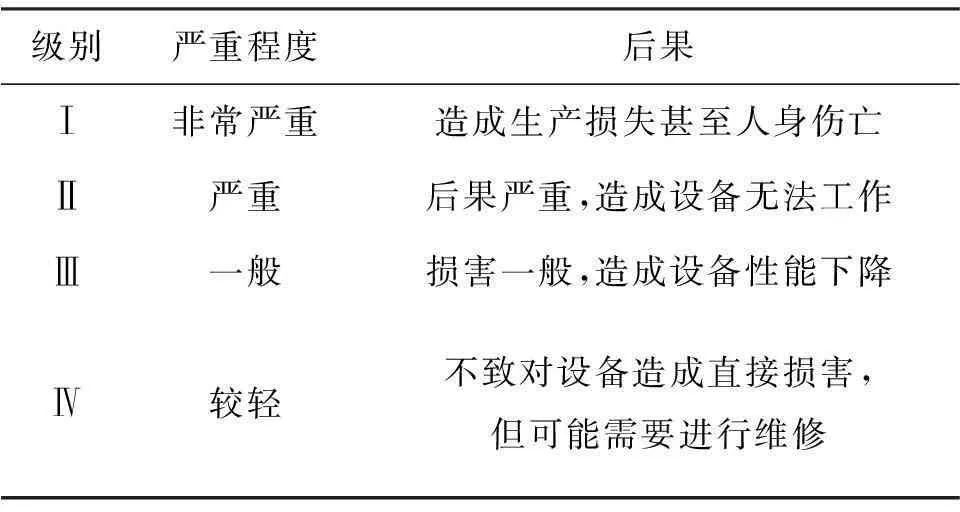

FMECA可识别系统设计或过程的所有可能故障模式,确定故障模式可能造成的结果及其严重程度,据此安排系统设计或过程改进的优先顺序。FMECA的多功能性使其可在工程的任意阶段进行,但是分析的重点随时间而改变。在水下管汇的设计阶段进行FMECA分析,可提前发现管汇系统的薄弱环节,在设计过程中就对薄弱环节进行优先考虑,以便对潜在的管汇失效进行管理并使失效的可能性降到最低,并可为水下管汇后续的制造加工、运行、维护提供参考。严重度是失效或故障所造成后果的严重程度,可分为四级[9],如表1所示。

表1 严重度级别分类

3水下管汇FMECA分析

3.1组成部分功能分析及功能框图

根据气田开发方案及水下管汇的设计方案,将东区管汇分为8个功能结构。

1)汇管。管汇中包含2根汇管,负责将生产支管输送来的井液输往中心管汇。汇管中有3个304.8 mm(12英寸)球阀,其中1个位于不可拆卸的清管回路中,平时处于常闭状态,当需要清管时打开该球阀形成回路,可完成清管工作;其他2个球阀位于汇管末端,平时处于常开状态。2根汇管末端分别有1个连接器,汇管通过连接器与跨接管相连。

2)生产支管。管汇中包含4根生产支管,分别负责将来自4口井(含预留井)的井液输送到汇管中。每根生产支管中有2个152 mm(6英寸)闸阀,通过控制闸阀的启闭,可将每口井的流体导入任何一根汇管。

3)清管回路。管汇中包含1个不可拆卸的清管回路,该回路与汇管之间通过304.8 mm(12英寸)常闭球阀隔开,需要清管时打开该球阀,形成回路,完成清管。

4)乙二醇管线。正常生产过程中气井需要连续注入乙二醇来防止水合物生成。来自水下分配中心的乙二醇在管汇上分流,再经过脐带缆分配到各个采油树,注入点为油嘴下游。管汇上2根汇管各有1个注入点,共2个注入点,位于常闭球阀的两侧。每个注入点之前有1个单向阀和常闭的闸阀,单向阀防止井液进入乙二醇管线;有当气井停产或遇到紧急情况时,打开常闭的闸阀,乙二醇进入汇管,防止管路中形成天然气水合物堵塞管路。去往每个采油树的乙二醇管线上设有常开的闸阀。

5)甲醇管线。甲醇通过脐带缆输送并在管汇上分流,再经脐带缆分配到各个采油树,注入点为油嘴上游。管汇上2根主汇管各有1个注入点,共2个注入点,每个注入点之前有1个常闭的闸阀;当油气停产,需要放空时,油气通过管汇放空管排出,此时甲醇应注入放空管,来抑制放空管线中天然气水合物的形成。

6)放空管线。当油气停产,需要放空时,油气通过放空管排出。

7)低压液压管。低压液压油通过脐带缆输送并在管汇上分流,再分配到各个采油树的液压接口,给阀门的液压执行机构提供液压油。有2条低压油管,一用一备。

8)高压液压管。高压液压油通过脐带缆输送并在管汇上分流,再分配到各个采油树的液压接口,为操作井下安全阀提供液压油。有2条高压油管,一用一备。

根据以上分析,结合管汇设计方案的流程图、仪器仪表图,不考虑只在停产再开井时才用到或者应急时才用到的甲醇注入系统和放空系统,东区管汇的功能框图如图3所示。

3.2FMECA定性、定量分析

根据东区管汇的功能框图及OREDA[10](Offshore Reliability Data)中定义的管汇边界范围,东区管汇系统由以下类型的单元组成:管线、连接器、生产隔离阀。

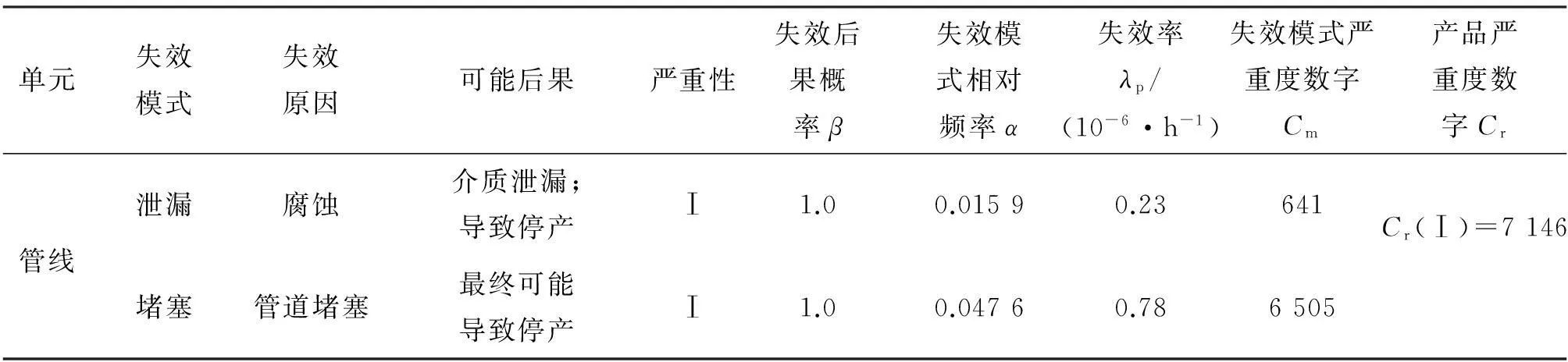

由OREDA手册可获得水下管汇各组成单元的失效率数据,此时可通过计算严重度数字来对水下管汇进行FMECA定量分析。

1)失效模式严重度数字Cm[9]。

失效模式严重度数字Cm是指在同一种严重度级别下,管汇单元的某一种失效模式所造成结果的严重程度的量化数字,Cm越大表明该失效后果越严重。

Cm=βαλt×106

(1)

式中:β为失效后果概率,表明失效模式造成后果的可能性;λ为管线、连接器、生产隔离阀单元失效率,10-6/h;t为水下管汇工作时间,h,管汇的设计寿命为20 a;α为失效模式的相对频率,即管汇单元的某种失效模式在其失效率中所占比例,所有失效模式的α相加等于1。

图3 东区管汇功能框图

2)产品严重数字Cr[9]。

产品严重数字Cr是在同一严重度级别下,管汇单元各失效模式严重度数字Cm之和,即

(2)

式中:n为同一严重度的失效模式总数;j为管汇单元在该严重度下的最后一个失效模式。

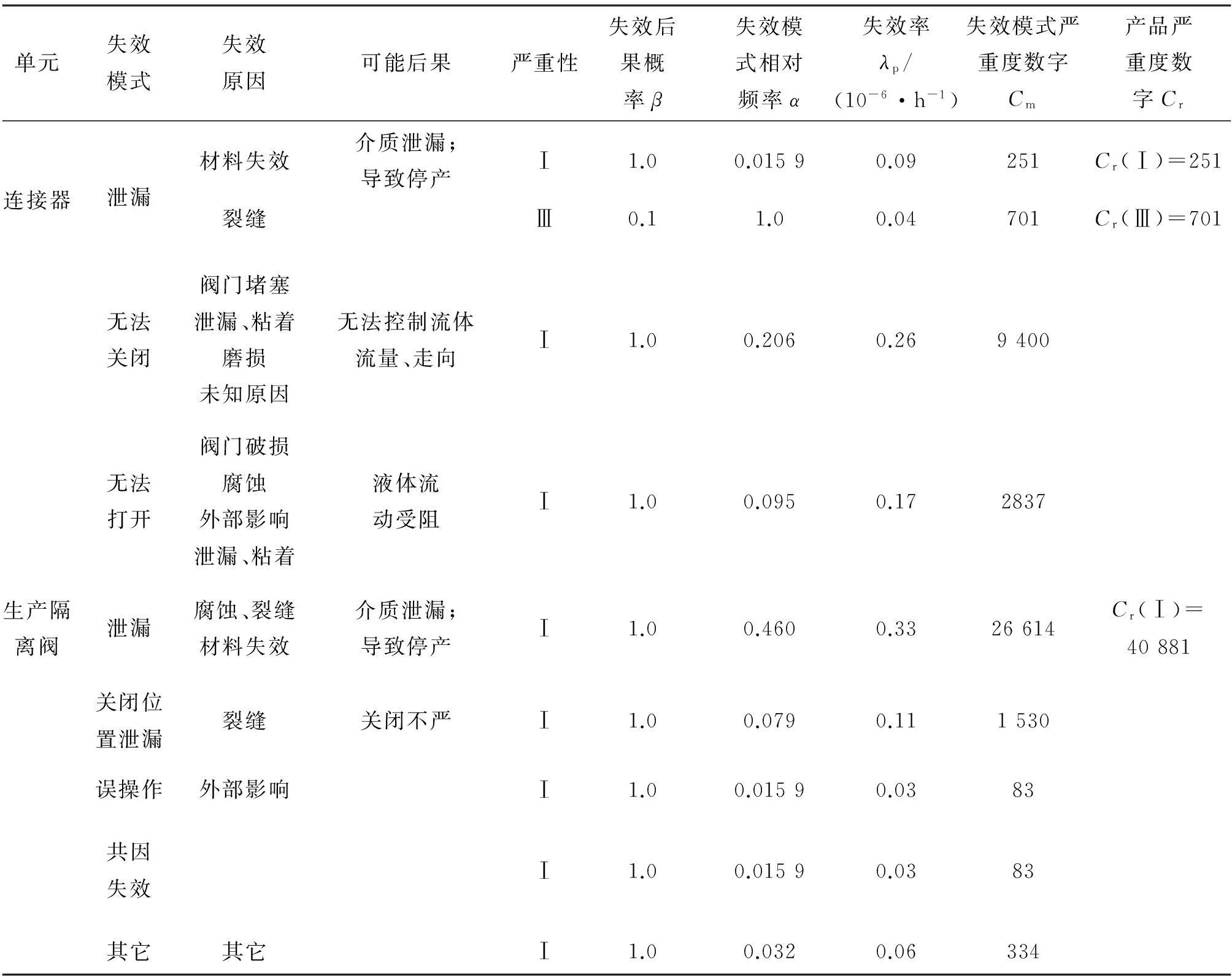

水下管汇的管线、连接器、生产隔离阀单元的失效模式对管汇系统所产生影响的定性分析结果及严重度数字如表2所示。

表2 水下管汇失效模式、影响及严重度分析

表2(续)

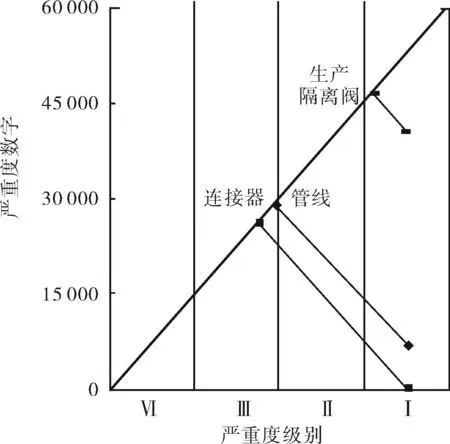

由表2可得管线、连接器、生产隔离阀的严重度矩阵如图4所示。

图4 水下管汇严重度矩阵

水下管汇严重度矩阵横坐标表示严重度等级,纵坐标表示失效模式的严重度数字Cr。根据水下管汇FMECA分析结果对每个失效模式进行坐标定位,然后从坐标点向对角线做垂线,交点至原点的距离越长代表该模式危害性越大,应尽快采取改进措施。由图4可知,水下管汇的主要单元中,生产隔离阀失效的严重度最大,管线次之,连接器相对最小。

由表2可得水下管汇各失效模式所造成后果的严重程度占整体严重度比例如图5所示。由图5可知,生产隔离阀失效的严重度数字占水下管汇所有失效模式严重度数字的84.68%,危害程度最大;在生产隔离阀的无法打开、无法关闭、泄漏等7种失效模式中,泄漏的危害最大,占水下管汇所有失效模式严重度数字的55.13%。管线失效的严重度数字占水下管汇所有失效模式严重度数字的14.80%,危害程度次之;连接器的严重度数字占水下管汇所有失效模式严重度数字的0.52%,危害程度最小。

图5 水下管汇各失效模式占整体严重度比例

4改进措施

1)设计阶段。提高管汇设计的合理性,采取技术措施消除危险,例如对关键单元阀门采取冗余等措施。

2)材料选择。针对油气组分及海水环境进行专题研究,对阀门和管线合理选材,充分考虑焊接、防腐等工艺要求。

3)制造过程。应特别注意焊接工艺,因焊缝处为薄弱环节,易产生故障。应制定措施严格控制材料验收、焊接施工、检验等影响焊接质量的各个环节,以达到高标准的焊接质量要求。

4)防腐设计。水下管汇包括阀门、连接器等,防腐设计应考虑内、外防腐的要求,从材料、涂层、深水阳极等多个方面保证管汇在使用年限内不被腐蚀。

5)运行阶段。应采取相应措施,保证生产管线及公用管线的畅通,例如加强对水合物抑制剂注入系统监测,确保药剂注入。

5结论

1)水下管汇系统的关键单元为生产隔离阀、管线和连接器。关键单元的各种失效模式所造成后果的严重程度基本都是灾难性的,其中生产隔离阀失效的危害程度最大,其失效严重度数字占水下管汇所有失效模式严重度数字的84.68%;其次为管线,其失效严重度数字占所有失效模式严重度数字的14.80%;最后为连接器,其失效严重度数字占所有失效模式严重度数字的0.52%。

2)最关键单元生产隔离阀的7种失效模式中,危害最大的失效模式为泄漏,是水下管汇全部失效模式中严重度最大的失效模式,占所有失效模式严重度数字的55.13%;造成生产隔离阀泄漏的主要原因是腐蚀、裂缝和材料失效。

3)根据水下管汇的FMECA定性、定量分析结果采取相应措施,可降低管汇单元失效率,提高水下管汇系统整体可靠性。

参考文献:

[1]《海洋石油工程设计指南》编委会.海洋石油工程深水油气田开发技术[M].北京:石油工业出版社,2011.

[2]高原,魏会东,姜瑛,等.深水水下生产系统及工艺设备技术现状与发展趋势[J].中国海上油气,2014,26(4):84-90.

[3]Will Mudge,Amar Thiraviam.Qualification and reliability in subsea slectrical applications[G].OCEANS 2009,MTS/IEEE Biloxi-Marine Technology for Our Future:Global and Local Challenges.Biloxi:IEEE,2009,1-5.

[4]Enrique Lopez Droguett,Wagner Barbosa dos Santos,Carlos Magno Jacinto,et al.Reliability assessment of offshore oil multilateral wells in Brazil[G].Reliability and Maintainability Symposium.Newport Beach:IEEE,2006,499-505.

[5]E Zio.Reliability engineering:Old problems and new challenges[J].Reliability Engineering and System Safety,2009(4):125-141.

[6]Marvin Rausand,Jorn Vatn.Reliability modeling of surface controlled subsurface safety valves[J].Reliability Engineering and System Safety,1998(6):159-166.

[7]Kingsley E.Abhulimen.Model for risk and reliability analysis of complex production systems:application to FPSO/flow-riser system[J].Computers and Chemical Engineering,2009(33):1306-1321.

[8]API RP 17N,Subsea production system reliability and technical risk management[S].2009.

[9]康锐,李瑞莹,王乃超,等.可靠性与维修论工程概论[M].北京:清华大学出版社,2010.

[10]Det Norske Veritas.Offshore reliability data (5th Edition)[M].Trondheim:OREDA Participants,2009.

Reliability Analysis of Subsea Manifold System and Improvement Measures

XU Wenhu,GUO Hong,HONG Yi,ZHENG Lijun

(CNOOCResearchInstitute,Beijing100028,China)

Abstract:Failure modes,effects and criticality analysis (FMECA) are applied to analyze the reliability of the eastern manifold of the subsea production system of a deepwater gas field in South China Sea.According to the results of qualitative and quantitative analysis,the key components of the manifold system are process isolation valves,piping and connectors.The criticality of the failure effects of the process isolation valves is the highest level,whose severity number is 84.68 percent of the whole severity number of the manifold system.Among the seven failure modes of the process isolation valves,the leakage is the worst,whose severity number is 55.13 percent of the manifold system.The main causes of the valves’ leakage are corrosion,crack and material failure.The measures can be put forward to improve the subsea manifold system’s reliability based on the analysis results.

Keywords:undrwater;manifold;reliability;analysis;measure

中图分类号:TE952

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.03.001

作者简介:许文虎(1981-),男,河南南阳人,工程师,博士,主要从事水下生产系统的研究,E-mail:xuwh3@cnooc.com.cn。

收稿日期:①2015-09-18 “十二五”国家科技重大专项“水下生产技术”(2011ZX05026-003)

文章编号:1001-3482(2016)03-0001-06