某星载电子设备混频器振动试验失效分析

2016-05-18程国辉金大元

程国辉,金大元

(中国电子科技集团公司第三十六研究所,浙江 嘉兴 314033)

某星载电子设备混频器振动试验失效分析

程国辉,金大元

(中国电子科技集团公司第三十六研究所,浙江嘉兴314033)

摘要:某星载电子设备在静态测试时工作正常,但在进行随机振动试验时出现了整机增益降低、中频输出损耗增大的故障,经检查发现其中的混频器失效。针对混频器的失效问题,对故障原因进行查找、分析,最终确认了故障出现的原因,并进行了相应的改进。改进后的器件顺利地通过了振动试验验证,从而证实了分析与改进措施的有效性。

关键词:星载设备;混频器;随机振动;失效分析;改进措施

0 引言

航天高可靠领域的应用,要求电子元器件应具备在极端的温度循环条件下、超长任务期内的热耐久性,以及抗剧烈的机械冲击与振动、空间辐射、真空环境和电磁干扰等能力,因此,对元器件的质量具有很高的要求。“长寿命、高可靠”已经成为了航天高可靠领域应用的主要特征要求。

在设计星载电子设备的过程中,设计师应充分地考虑产品的各种环境试验的要求,按照相关的建造规范进行设计,以满足产品在星载条件下的工作可靠性,其中,应特别重视振动和冲击等力学环境设计,因为不合理的设计会导致设备在振动激励下产生振幅很大的谐振,进而导致设备中的器件和材料遭到破坏或疲劳损坏[1]。

某星载设备在静态测试时工作正常,但在进行随机振动试验时出现了整机增益降低、中频输出损耗增大的故障,检查发现其中的混频器失效。针对问题现象,对故障原因进行了查找、分析,最终确认了问题的原因,并进行了改进及验证。

1 试验条件与故障现象

该星载设备按研制流程进行随机振动试验,试验条件如表1所示。

表1 随机振动试验条件

试验时首先进行Z向(垂直于单机安装面方向)的随机振动试验,试验进行到50 s左右时,发现整机增益异常降低。通过对该设备各部件进行测试检查,发现设备的混频器插损异常地增大,从而影响了整机增益。

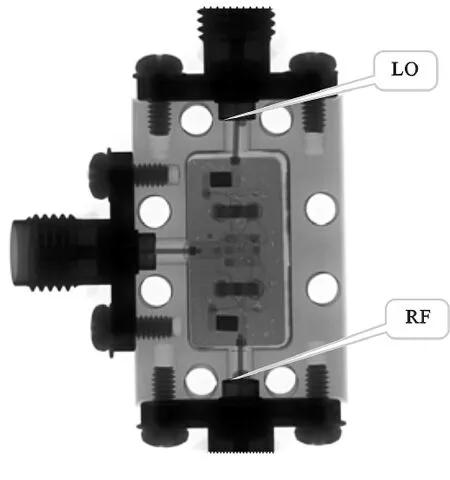

根据该混频器的结构,我们初步分析认为,出现上述故障现象的原因可能是射频插座与电路板之间的连接出现了问题。该混频器X光检测图如图1所示。3个射频接口采用金带键合工艺连接,器件开盖检查后发现LO本振端口和RF射频端口有2处绝缘子内导体端口发生键合金带断裂现象,如图2所示。

图1 混频器X光照片

图2 键合金带断裂照片

2 失效原因分析

2.1基本机理

由于其封装结构的不同,在一定的环境条件的作用下,电子元器件可能会产生不同的失效机理[2]。键合失效主要是因为键合材料之间由于温度变化或振动冲击等环境因素的影响而产生的拉应力、压应力、弯曲应力、疲劳和断裂等引起的失效现象。

该混频器在随机振动过程中出现金带断裂,可能的原因是键合金带承受了超出自身承受能力的过大应力。过大应力的产生通常包括2个方面的原因: 1)器件外部原因,即器件安装结构不合理,导致振动时在混频器安装处产生了较大的谐振放大,超出了混频器安全的使用条件;2)内部原因,即混频器内部结构不合理,从而使得在振动激励下键合引线处发生形变或承受过大的应力。

2.2混频器安装结构分析与验证

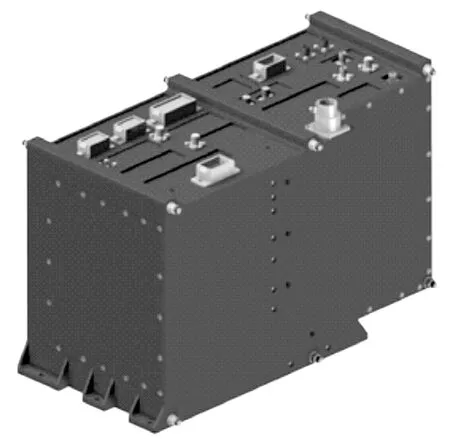

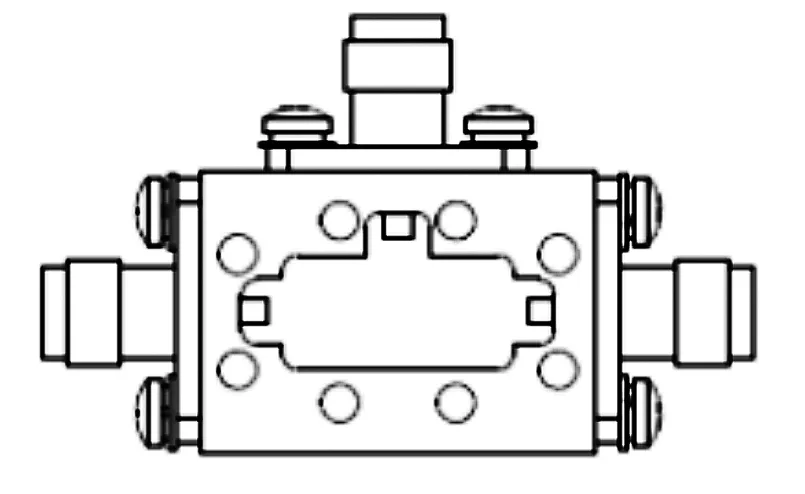

该星载设备由5个模块组成,其结构示意图如图3所示。失效的混频器通过螺钉直接安装在模块腔体结构上,其在模块中的安装位置如图4所示。

混频器是在进行Z向(垂直与单机安装面方向)随机振动时出现问题的,理论上来说,这个方向的结构刚度应该是比较好的,不易有谐振。

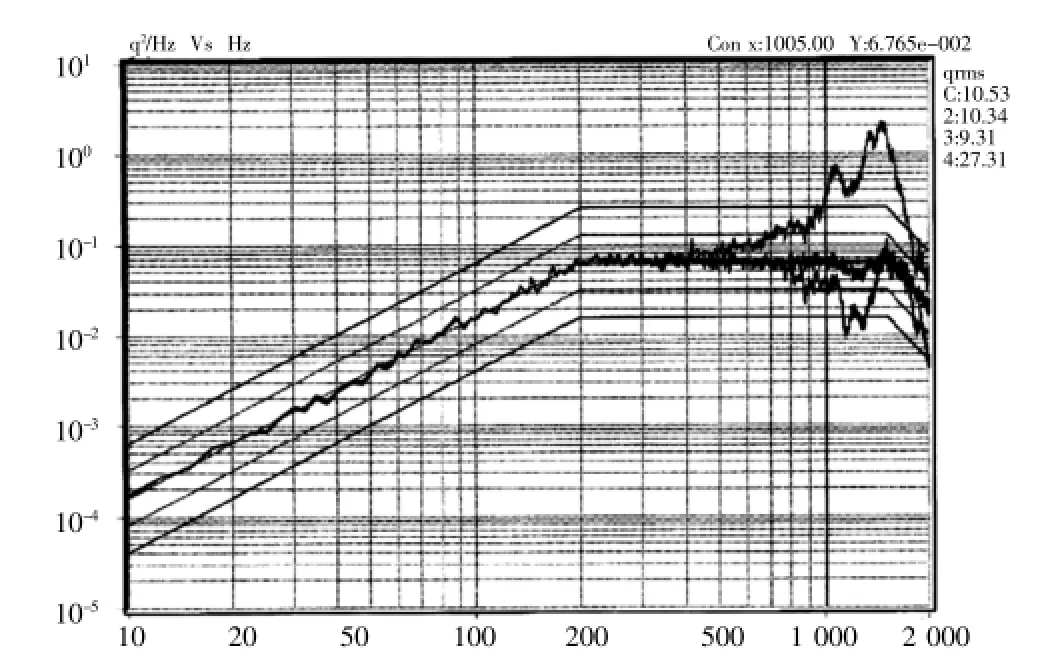

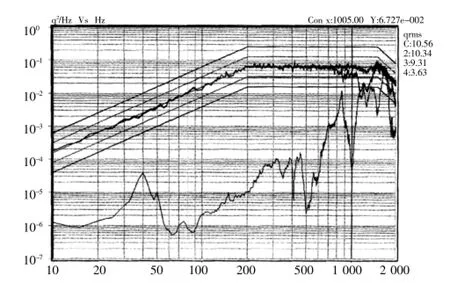

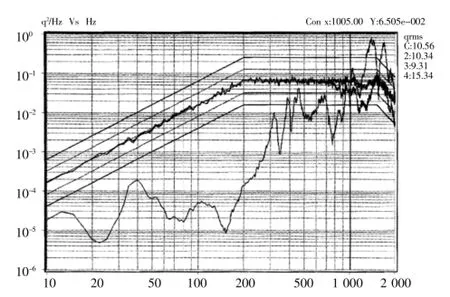

为了验证混频器安装处的结构刚性,我们在失效器件上粘贴了传感器,然后再次进行了整机的Z向随机振动试验,得到了器件安装处实际的振动响应谱线,如图5-7所示。

图3 设备结构图

图4 失效器件安装示意图

图5 Z向响应谱线

图6 次生X向响应谱线

图7 次生Y向响应谱线

从获取的随机振动响应谱我们发现, Z向振动时出现的第一阶固有频率大约为1 100 Hz,可以看出该方向上的结构刚性很好。同时,与主振动方向的随机振动响应谱相比,其引起的次生方向的随机振动响应要低得多,因此,可以认为混频器安装结构没有问题。

2.3混频器内部结构分析与仿真

混频器的3个射频接口采用金带键合工艺连接,器件失效表现为绝缘子内引线端口键合金带断裂。

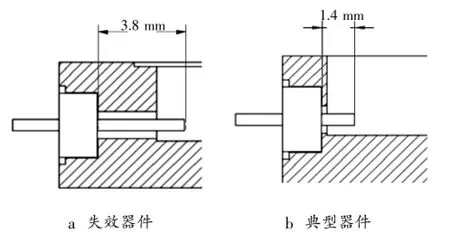

该型号混频器由于腔体侧壁较宽,因而其绝缘子内引线有较长的悬臂,悬臂长度为3.8 mm,而其他型号的混频器的绝缘子内引线的悬臂的长度通常为1.4 mm。失效器件和典型器件的绝缘子内引线结构比较如图8所示。

图8 混频器绝缘子内引线结构比较

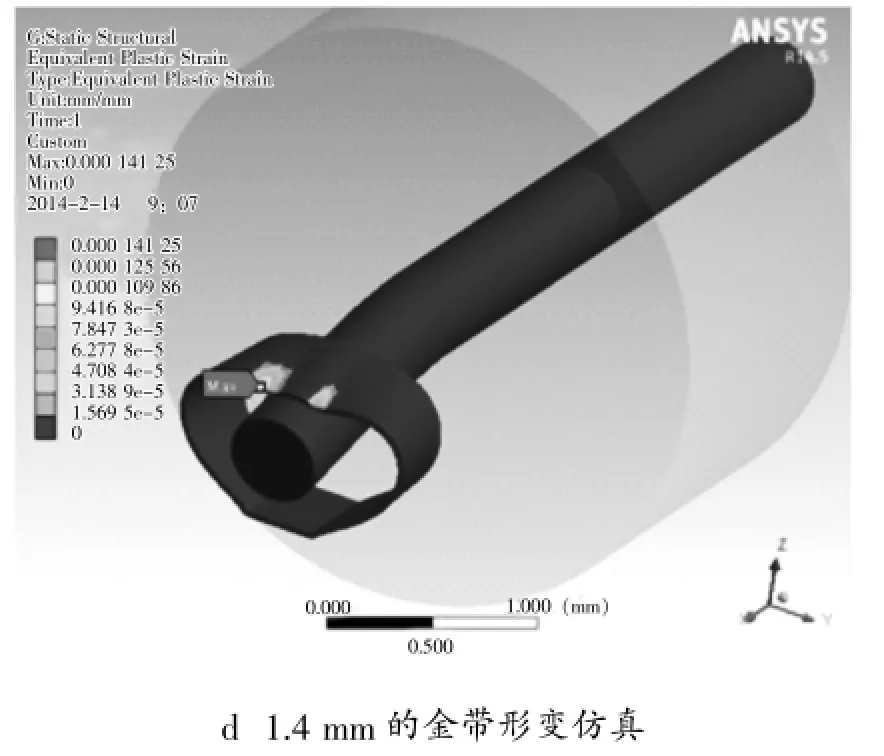

混频器绝缘子内引线在压接金带的过程中会受到一个下压力的作用(0.56 kg)。初步分析,由于内引线长度增加,在键合过程中,引线和键合金带的形变也会增加,从而会在金带上产生较大的初始内应力。根据相关文献也可以发现,电子器件的连接端点失效是造成器件失效的主要原因之一[3]。我们通过ANSYS软件对引线和金带的形变情况进行了力学仿真分析,仿真结果如图9所示。从图9中可以看出,当引线的长度为3.8 mm时,引线的最大位移为0.329 mm,金带最大塑性变形量为0.199 mm;当引线的长度为1.4 mm时,引线的最大位移为0.012 mm,金带最大塑性变形量为0.000 14 mm。显然,仿真结果符合上面的推断,而且引线长度的增加大大地增加了金带的变形量。

图9 引线和金带形变仿真

2.4结论

对比不同长度的引线的仿真结果可以看出,较长的引线结构在金带压接过程中,要产生大得多的引线及金带变形,从而使得金带键合处存在较大的内应力,进而导致在振动过程中从键合应力最大处开始产生疲劳裂纹,并随试验时间的延续而产生疲劳断裂。

3 改进措施及验证

从上面的分析可知,金带键合工艺需要采用长度较短的引线以保证可靠性,因此,改进措施为在器件腔体侧壁上开槽,使该失效器件的引线的长度与典型器件的引线的长度一致,改进后的器件的结构示意图如图13所示。

图13 改进后的器件的结构示意图

采取上述改进措施后,混频器再次随整机进行了规定的力学环境试验,试验中未发现整机指标异常的情况,从而验证了改进措施的有效性。

4 结束语

在航天产品的设计制造中应严格地遵守相关规范,任何看似细小的变动,都有可能带来严重的后果。采用仿真手段对星载电子设备结构设计进行分析是一个非常有用的方法[4-5]。同时进行必要的试验验证,就可以最大限度地确保产品的设计可靠性,减少产品的失效风险。

参考文献:

[1]邱成悌,赵惇殳,蒋全兴,等.电子设备结构设计原理[M] .南京:东南大学出版社, 2002.

[2]陈颖,孙博,谢劲松,等.高可靠元器件的使用环境、试验条件和失效机理[J] .电子产品可靠性与环境试验, 2007, 25(6): 23-30.

[3]宋为民,朱绍峰,杨靖辉.硬同轴线接插头断裂失效分析[J] .电子工艺技术, 2015(2): 88-95.

[4]管宇辉.某星载设备环境综合仿真[J] .机械研究与应用, 2013(6): 115-117.

[5]焦超锋.载电子设备结构可靠性仿真展望[J] .电子机械工程, 2014, 30(2): 16-18.

Failure Analysis of a Mixer of Satellite-Borne Equipment

CHENG Guo-hui, JIN Da-yuan

(No.36 Research Institute of CETC, Jiaxing 314033, China)

Abstract:A spaceborne electronic equipment works well in static test, but during random vibration test, the gain of the complete machine drops and the output loss of intermediate frequency increases. It is found, upon examination, that the mixer of the equipment fails. In view of the problem, the failure causes are researched and analyzed. At last, the failure cause is confirmed and an improvement measure is put forward. The improved device successfully passes the vibration test, which proves the validity of the analysis and the improvement measure.

Key words:spaceborne electronic equipment;mixer;random vibration;failure analysis;improvement measure

作者简介:程国辉(1974-),男,湖北武穴人,中国电子科技集团公司第三十六研究所高级工程师,主要从事航天产品的结构总体工作。

收稿日期:2015-08-17

doi:10.3969/j.issn.1672-5468.2016.01.005

中图分类号:V 443;TB 24

文献标志码:A

文章编号:1672-5468(2016)01-0021-05