汽车暖风机芯子失效分析及优化设计

2015-03-26冯振杰

摘要:文章针对某车型暖风芯子漏水问题进行了分析,在成本、周期及效率的综合考虑下,采取了在暖风芯子水管根部加焊一铝板的改进措施。通过试验验证,改进措施有效,同时也为后续车型暖风芯子的开发提供了借鉴。

关键词:汽车;暖风芯子;失效分析;优化设计;漏水问题 文献标识码:A

中图分类号:U471 文章编号:1009-2374(2015)03-0032-03 DOI:10.13535/j.cnki.11-4406/n.2015.0209

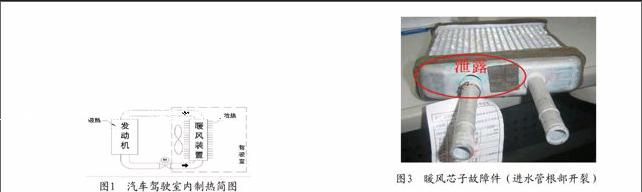

汽车驾驶室内的制暖主要以发动机的冷却水为热源,通过暖风机中的热交换器(一般称为暖风芯子),把鼓风机送来的空气与发动机冷却水进行热交换,空气加热后送入车厢内,以达到取暖及除霜、除雾的功能,其简化的过程如图1所示。暖风机一般由暖风芯子、风机及外壳组成,壳体上有吹向脚部、脸部的出风口及吹向车窗起除霜作用的出风口,其中暖风芯子作为很关键的部件实现了发动机冷却液在汽车乘员舱向空气的的散热。

暖风芯子的样式较多,从生产工艺来区分,主要为铜水箱、铝水箱和片管式水箱等三类。在微车和轿车中,一般使用的为铝水箱。铝水箱式主要使用复合铝材,通过钎焊工艺进行制造。

1 问题描述

在跟踪零件的售后三包退件记录时,发现某车型的暖风芯子三包退件数量快速增加,见图2。经确认故障现象主要表现为暖风芯子泄露。泄露的冷却液会污染车内前排座椅下的地板覆盖物等,同时引起发动机水温高等一系列症状,将会引起客户的极大抱怨。

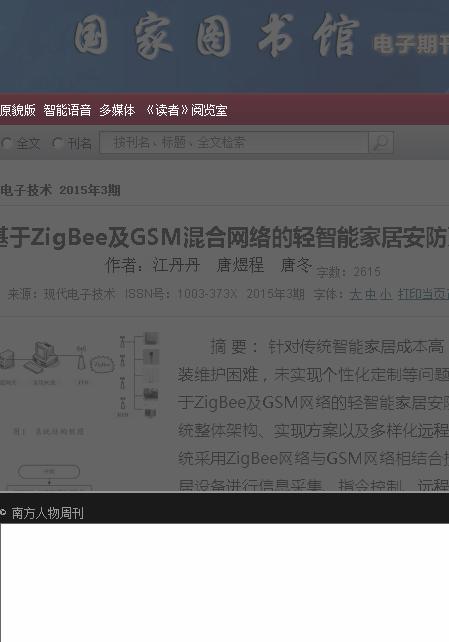

根据维修数据,确定故障周期主要为大于12个月,故障里程在10000公里以上。根据故障件统计,发现进水管根部开裂的故障件占93%,如图3,出水管根部开裂2%,其他部位开裂5%。

2 原因分析

2.1 零件符合性调查

经过问题解决小组共同确认,零部件的尺寸满足技术规范要求,材料及分供方也未发生变异。其为铝合金,在供应商内部的材料代码为:芯材合金为FA5577(AA3003),复合层2为10%FA6671(AA4343),铝材供应商为上海Sapa。

暖风芯子生产的主要工艺流程为:芯体装配(主板、边板、扁管和翅片组装在一起)→进出口管铆接(进出口管与上水室铆合)→涂钎剂(手工涂抹,钎剂浓度25%~35%)→翻边(翻边机自动翻边)→钎焊(钎焊炉按钎焊工艺参数运行)→芯体打磨(去掉钎焊后的残余杂质)→干式检漏(干式检漏仪按压力及泄露值要求进行测试,合格后自动打印合格标识)→粘贴密封条(粘贴密封垫外观满足要求)。确认相关的设备和参数未发现变异,同时操作员工也没有变化。

小结:排除零件的一致性波动,即非零件质量问题。

2.2 零件装配过程调查

在整车装配车间现场确认暖风芯子的装配过程,发动机进出水管的装配工艺主要为:(1)发动机进水管:操作工用手将发动机进水管(胶管)套在暖风芯子的进水铝管上;(2)发动机出水管:操作工用特制的钳子将发动机出水管(胶管)套在暖风芯子的出水铝管上。发动机进水、出水胶管的装配方式不同,进水管为手动装配,出水管为用钳子装配。由于暖风芯子的铝管和发动机进出水管为过盈配合,装配有一定阻力,装配过程中存在员工上下用力摇晃来安装的现象。现场也偶尔发生暖风芯子根部开裂的问题,但进水管和出水管都有发生,故障模式不集中,和售后规律不一致,故排除该原因或非主因。

小结:装配手法的差异,可能导致部分零件受损,但与售后表现不一致,故排除装配工艺的影响。

2.3 零件结构分析

经分析,发动机进水、出水胶管走向和尺寸等不同,如图4所示。相比出水胶管,进水胶管更长,重量更大,在发动机的固有振动及整车在特殊工况的振动下,其振幅更大。故暖风芯子进水管根部承受的剪切力更大,更易导致疲劳开裂。

该车型暖风芯子上的铝管是和上水室钎焊为一个整体,没有相对活动余量,看上去较“脆弱”。对比其他车型的暖风芯子:GP50车型的暖风芯子的铝管和上水室是铆合在一起,通过密封圈进行密封,类似于万向节形式,有一定活动余量;N1/CN100车型的暖风芯子铝管较短,且用螺栓螺母进行了紧固,强度较大。在整车总装车间使用了相同的装配工艺方式,但其他车型的售后表现良好。

2.4 结论

问题解决小组判断该问题的原因是:由于暖风机芯子进、出水管根部的焊缝周围应力集中,在外力长时间振动作用下,易造成疲劳断裂,导致暖风机芯子漏水。而断裂基本集中在芯子进水管,是由于与芯子进、出水管对接的胶管结构及布置不一样,受力有差异导致。

3 优化设计

3.1 改进方案选择

暖风芯子的改进方案有很多,可以直接参考GP50或N1车型的结构,也可以对胶管走向进行重新布局,但鉴于成本、周期、效率等因素,初步选择了如图5的改进方案,即在铝管根部增加一方形焊片25×25mm,以增加其抗弯强度。

3.2 改进方案试验验证

为了验证该改进方案的有效性,安排了以下两组试验,见图6所示。试验方式1:用夹具竖直固定好暖风芯子,在铝管端部施一水平拉力,拉力逐渐增大,直到铝管根部开裂为止,记录此时拉力大小;试验方式2:固定方式及施力方式同试验方式1,当铝管变形至一特定位移L=20mm时,记录此时拉力大小。试验结果如表1所示。

通过试验发现,改进后的暖风芯子铝管根部的抗弯强度明显增强。

3.3 改进方案确定

通过验证,该改进方案可有效提高暖风芯子铝管根部的抗弯强度,同时在暖风芯子生产过程中增加该方形铝板对工艺影响不大,便于实施。另外,该方形铝板尺寸较小,可利用一些板材的边角料进行生产,可有效降低成本,供应商可内部消化该成本变化。最终,该改进方案获得了批准实施。

4 结语

图7 暖风芯子改进后三包退件返回状态

通过对措施断点后零件的市场表现跟踪,发现改进效果良好,见图7。在该问题改进过程中,得到了产品工程师和供应商的大力支持,使问题得到了快速断点。该改进措施只是在现零件结构上的局部优化,虽没完全杜绝该问题,但已取得了很大进步。该问题的解决,也为后续车型暖风芯子的设计选型提供了借鉴作用。

参考文献

[1] 汽车空调介绍.百度文库[引用日期2014-8-22].http://wenku.baidu.com/view/9777b610b90d6c85ec3ac68d.html.

[2] 李鹏飞,林建中.暖风芯体水室装配机支撑结构的有限元分析及优化设计[J].现代制造工程,2012,(1).

[3] 杨光.车用暖风机及其新技术[J].城市公共交通,2007,(3).

[4] 解剑英.汽车散热器用多层复合铝合金薄壁高频焊管制造技术的研究[D].浙江大学,2005.

[5] 周庆辉,纪威,王夺.汽车空调暖风机热交换器的优化设计[J].工程设计学报,2012,(2).

作者简介:冯振杰(1981-),河北邢台人,上海交通大学工程硕士,研究方向:车辆工程。

(责任编辑:周 琼)