翅片式锂电池热管理系统散热性能的实验研究

2016-05-17高明张宁王世学张静静靳鹏超天津大学机械工程学院中低温热能高效利用教育部重点实验室天津300072

高明,张宁,王世学,张静静,靳鹏超(天津大学机械工程学院,中低温热能高效利用教育部重点实验室,天津 300072)

翅片式锂电池热管理系统散热性能的实验研究

高明,张宁,王世学,张静静,靳鹏超

(天津大学机械工程学院,中低温热能高效利用教育部重点实验室,天津 300072)

摘要:锂电池在使用时会持续产热,作为电动汽车电源使用时若不采取有效的热管理措施,可能导致其温度过高、电池单体间温差过大,从而影响其性能和寿命。目前电池热管理系统多采用强制风冷、循环液冷、相变冷却、热管冷却等方法,结构复杂且成本较高。本文采用纯铜翅片式电池热管理系统并进行了实验研究,通过改变放电倍率和翅片厚度,研究了电池组在不同工况下的热特性。结果表明:自然对流条件下,加装翅片可显著抑制电池组温度过高,并可改善电池组温度分布的均匀性;增加翅片厚度可满足高放电倍率和深度放电时的温度要求。

关键词:锂电池;热管理;翅片;对流;传热;安全

第一作者:高明(1989—),男,硕士研究生。联系人:王世学,博士,研究员,主要从事相变传热和燃料电池等方面的研究。E-mail wangshixue _64@tju.edu.cn。

近年来,电动汽车得到了快速的发展,锂电池凭借自身优势已成为最具发展潜力的蓄电池[1]。然而,因锂电池在使用过程中不断产热,如不采取有效的热管理措施将导致其温度过高、单体间温差过大,加速电池损耗并降低电池组容量的利用效率[2-4]。实验表明,磷酸铁锂电池的最佳工作温度为18~45℃,可接受的电池单体间温差范围不高于10 ℃[5]。为此,学者们进行了大量的研究。WANG等[6]和吴宏等[7]分别通过改变电池组的排布方式和电池箱的结构研究了电池组的热特性,模拟结果显示在所给条件下可使电池组处于合适的工作温度范围。彭影等[5]模拟了导热油循环液冷的方案,发现以较低的流速便可显著改善电池组的温度特性。ZHAO等[8]和WU等[9]分别将聚丙烯酸酯钠水溶胶和加有热管的铝翅片用于电池组热管理系统,实验结果发现均可有效改善电池组的最大温升和热均匀性。靳鹏超等[10]和DUAN等[11]分别通过模拟和实验的方法验证了采用相变材料可有效改善电池组的温度热性。李钊等[12]和LIN等[13]分别对电池组加入掺有膨胀石墨的混合相变材料进行了实验研究,发现掺有石墨后的相变材料可明显改善电池组短时间剧烈放电时的最大温升和单体间的最大温差。王颖盈等[14]分别对采用平板微热管阵列和散热翅片的电池组进行了模拟,发现两种结构也可有效改善电池组的温度特性。洪思慧等[15]提出将超薄型热管和相变材料耦合,可有效解决锂离子电池的散热与蓄热问题。陈姿伶[16]通过模拟研究了翅片高度对散热能力的影响,发现最合理的翅片高度为50~60mm。

综上所述,已有的研究往往致力于制造复杂的风箱结构、外加循环液体或采用复合相变材料,虽然在一定程度上降低了电池组的最大温升和电池单体间的最大温差,但都存在结构复杂、紧凑性差、成本较高等缺点,且很多方案尚处于仿真模拟阶段,并无可靠的实验支撑。对此,本文将换热器中常用的矩形翅片用于电池热管理系统,实验研究了自然对流条件下电池组的热特性,给出了放电深度、放电倍率和翅片厚度等因素对电池组温度特性的影响规律。

1 实验装置

1.1实验系统

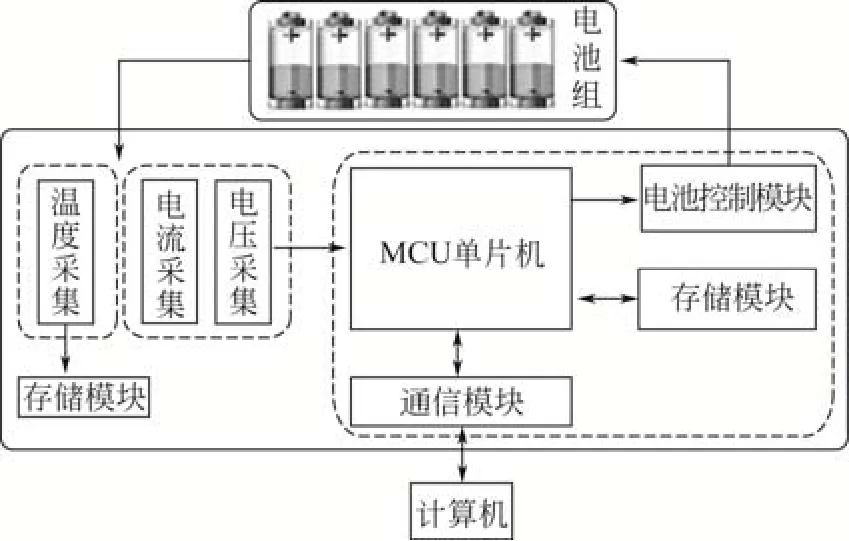

图1为实验系统示意图。实验所采用的电池测试设备是宁波拜特BTS系统,该系统可通过安装在计算机中的Test Control软件控制充放电过程,采集并记录电流、电池组总电压、单体电池电压等数据。温度采集和存储采用横河电机GP10数显设备,可读取并记录温度数据。

1.2电池结构

实验所用电池为捷威磷酸铁锂软包电池,其额定容量为22Ah,额定电压为3.2V,尺寸为T7.7mm×W180mm×L200mm。电池组由6节电池单体正负极交叉串联组成(见图2),采用2种结构,分别为:①无间隙;②电池间加装翅片。根据陈姿伶[16]的模拟结果,本实验选取翅片高度为60mm,因此实验加装的铜板长为300mm,宽200mm,加装时铜板长度中间线与电池宽度中间线平齐,两侧各伸出电池边缘60mm,该部分铜板即为散热翅片。

图1 实验系统示意图

图2 电池组结构示意图

本实验主要研究电池组在自然对流情况下放电的温度特性,实验阶段确保环境无风。对于每种电池结构,均以0.5C、1C、1.5C、2C、2.5C、3C六种倍率进行放电,放电截止电压为2V,其中放电电流1C=22A,2C=44A,以此类推。实验阶段环境温度维持在30±1℃,波动小于2℃,环境相对湿度为35%~48%。

1.3热电偶布置

实验采用天津欧亚仪器T型热电偶,在实验温度范围内,各个热电偶温度数据均匀一致且测量值与标定值差异在0.1℃以内。用于测量电池表面温度的28组热电偶采用超薄紫铜胶带粘贴固定于电池表面,其位置如图3所示。图3(a)中的数字即为热电偶编号,上下紧邻的两个数字代表同一电池表面左右对称的两个热电偶。图3(b)为单块电池表面热电偶测点与电池边界的距离。因放电时电池单体上部因靠近电极温度较高,下部温度较低[17],故在高温区和低温区布置的热电偶相对密集。考虑电池组结构的对称性,省去了不必要的热电偶。此外,1组热电偶用于测量环境温度。电池组的最高温度和最低温度分别为28组热电偶的最大值和最小值,最大温升为电池组最高温度与电池初始温度之差,最大温差为电池组最高温度与最低温度之差。

2 结果与讨论

2.1放电深度对电池组热特性的影响

锂电池的最佳工作温度为18~45℃,因此,当环境温度为30℃时,电池组最大温升不应超过15℃,且电池单体间最大温差不应超过10℃。

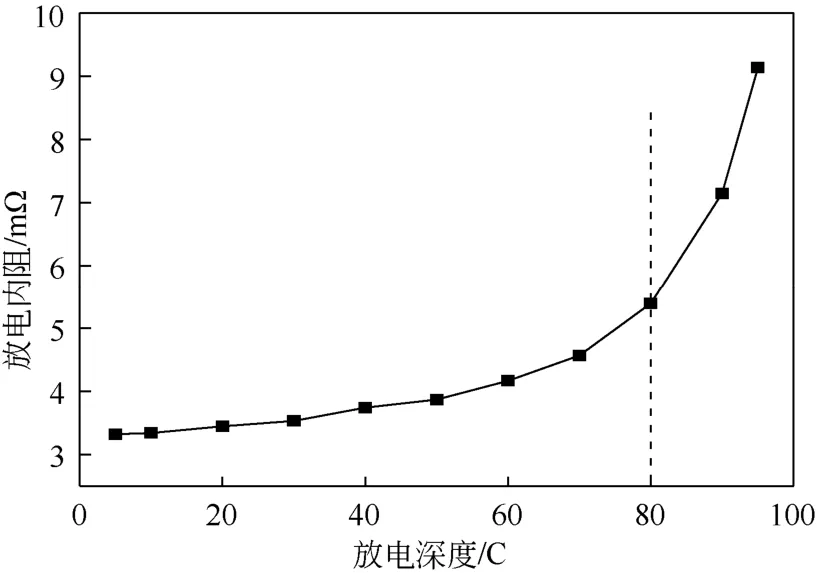

图4为实验温度下采用混合动力脉冲能力特性(hybrid pulse power characteristic,HPPC)测出的电池单体的内阻随放电深度(deep of discharge,DOD)的变化。实验所用电池组的实际放电容量只有21.1A·h,因此DOD最大为96%。由图4可知,放电开始后,电池内阻逐步增大,产热速率也随之增大,由于热量的堆积造成电池温度持续升高。当DOD>80%时,电池内阻急剧增加,这就造成恒流放电后期产热速率急剧增大,容易因高温而产生安全问题。

图4 电池单体内阻随放电深度的变化

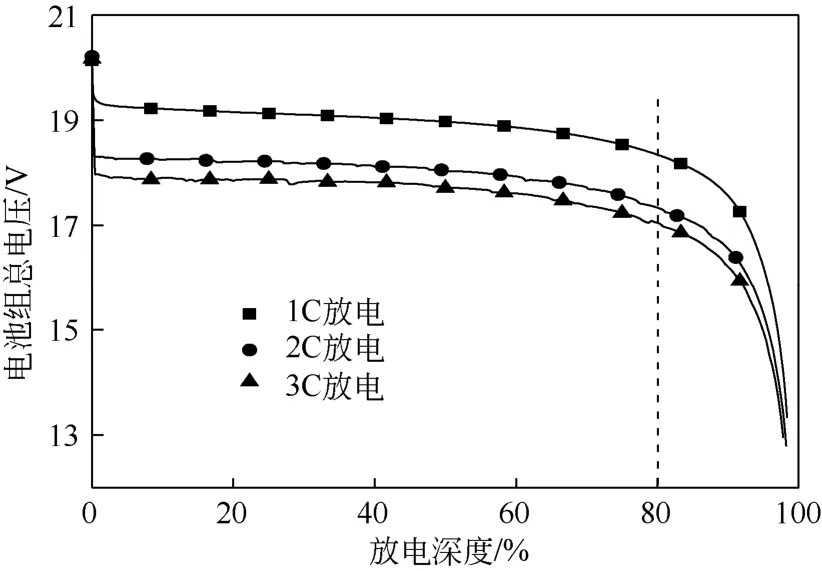

图5为该环境温度下分别以1C、2C、3C倍率放电时电池组的总电压随DOD的变化情况。由图5可知,在各放电倍率下,开始放电瞬间电池组总电压都会出现骤降,这是由电池在电流突然变化时的极化作用造成的,此后电池以一个较为稳定的工作电压进行放电,放电倍率越大,电压平台越低。当DOD>80%时,电池组工作电压迅速下降,输出功率随之降低,严重影响电池组的动力性能。因此,放电后期是对动力电池热管理系统要求较高阶段。

图5 电池组总电压随放电深度的变化

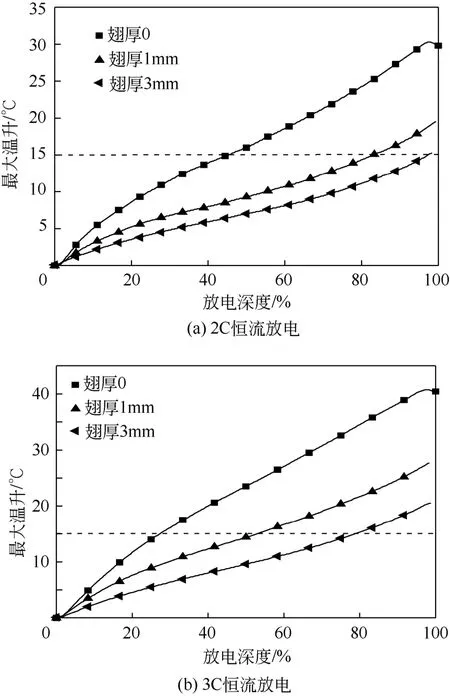

图6为采用无间隙直接接触和加装1mm和3mm厚的翅片时,电池组分别以2C和3C放电的最大温升随DOD的变化曲线,其中翅片厚度为0表示无间隙结构。由图可知,两种放电倍率下电池组的最大温升均随DOD的增大而增大,且曲线变化大体可分为3个阶段:前期迅速升高,中期缓慢升高,后期迅速升高。这是因为在放电初期,电池与环境间的温差不大,散热量较小,此时电池产热大部分用于电池组温升,因此电池温升会迅速增加;随着放电的进行,电池与环境温差逐渐增大,散热量也随之增加,而此时产热速率变化不大,因此电池温升变缓;在放电后期,电池内阻急剧增大造成产热速率骤增,而此时散热速率变化不大,因此电池组温升再次迅速升高,甚至有可能超过15℃。在每条曲线的最后阶段,温升均略有回落,这是由于电池组的实际DOD只能到96%左右,之后只有散热,因此,DOD为96%~100%阶段温度会有所回落。加装翅片后,电池组在DOD相同时最大温升均较无间隙时小,且翅片越厚,最大温升越低,例如以2C倍率放电至DOD为50%,无翅片时电池组的最大温升为16℃,已超过15℃。而加装厚度为1mm、3mm的翅片后,最大温升分别降至9.3℃、7℃,相较无翅片时下降幅度达到42%和56%。当放电倍率相同时,加装翅片可使满足最大温升条件的放电深度增大,即能够放出更多的电能,例如以3C倍率放电,无翅片时电池组的最大温升达到15℃时的DOD为27%,而加装厚度为1mm、3mm的翅片后,最大温升达到15℃时的DOD分别增至53%和79%,相较无翅片时增长幅度分别高达96%和191%。

图6 最大温升随放电深度的变化

图7为采用无间隙直接接触和加装1mm和3mm厚的翅片时,电池组分别以2C和3C放电条件下电池单体间的最大温差随DOD的变化曲线。由图可知,无间隙时,两种倍率下单体电池间的最大温差均随DOD的增加呈现先增后减的趋势,且下降基本始于DOD为80%。这是由于在放电后期,电池产热速率加快,而自然对流强度较弱,所产生的大量热量不能及时散去,而使电池组成为一个高温的整体且温度分布趋于相对均匀。加装翅片后,最大温差均较无间隙时小,且随DOD的增大而增大,其变化趋势基本与最大温升保持一致。当DOD相同时,翅片越厚,单体电池间最大温差越小,例如以2C倍率放电至DOD为50%时,无翅片时电池单体间的最大温差已达9.6℃,十分接近10℃。而加装厚度为1mm、3mm的翅片后,最大温差分别降至5.7℃、4.2℃,相较无翅片时下降幅度达到41% 和56%。当放电倍率相同时,加装翅片可使满足最大温差条件的放电深度增大,例如以3C倍率放电,无翅片时电池组的最大温差达到10℃时的DOD为24.6%,而加装1mm厚的翅片后,最大温差达到10℃时的DOD增至58.8%,增幅高达139%,加装3mm厚的翅片时电池组在整个放电过程中的最大温差均未达到10℃,增幅高达290%以上。

图7 最大温差随放电深度的变化

综上可知,加装翅片可有效降低电池组的最大温升和单体电池间的最大温差,提高电池组内部温度分布的均匀性,增加电池组处于最佳温度范围内的放电深度,延长电池组在最佳温度范围内的工作时间。

2.2放电倍率对电池组热特性的影响

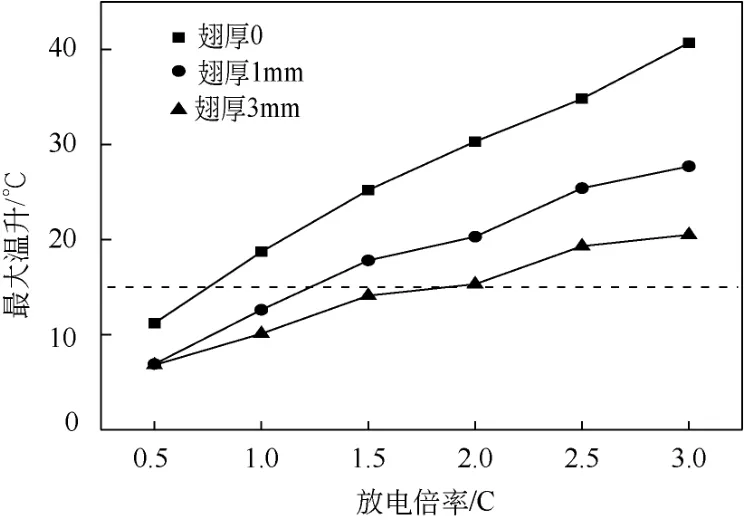

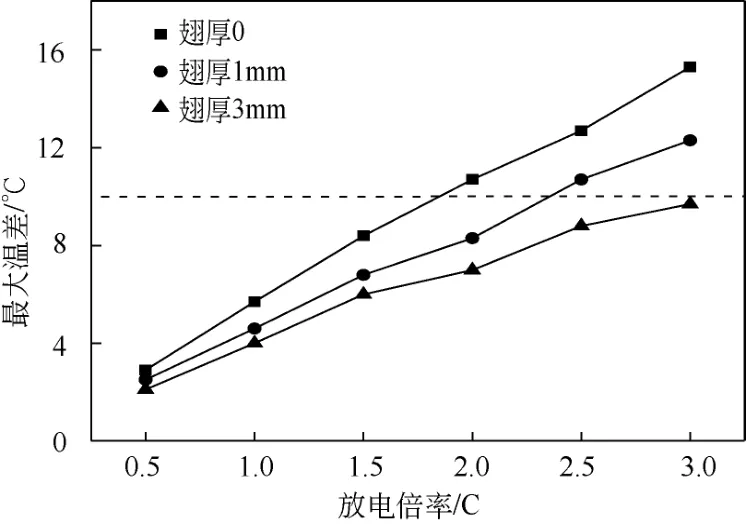

图8和图9分别为采用无间隙及加装1mm和3mm厚的翅片时,电池组的最大温升和最大温差随放电倍率的变化情况。由图可知,电池组的最大温升和电池单体间的最大温差均随放电倍率的增大而增大。相较无翅片,加装翅片后电池组的最大温升和最大温差均有显著降低,例如以3C倍率完全放电,无翅片时的最大温升和最大温差分别为40.7℃和15.3℃,而加装3mm厚的翅片时的最大温升和最大温差分别为20.5℃和9.7℃,相较无间隙时的下降幅度分别为50%和37%。随着放电倍率的增大,两图中虚线以上的点逐渐增多,即在该实验条件下满足电池组温度要求的结构逐渐减少,热管理形势变得更加严峻。例如:0.5C放电时,3种结构的电池组其最大温升和最大温差均满足要求;而1.5C放电时,只有3mm厚的翅片满足最大温升的要求,3种结构均满足最大温差的要求;3C放电时,3种结构均不满足最大温升的要求,只有3mm厚的翅片满足最大温差的要求。综合考虑最大温升和最大温差,3种结构的电池组分别以0.5C、2C和3C放电时,满足要求的情况分别有3种、1种和0种。图中各线与相应虚线交点的横坐标为正好达到最大温升和最大温差要求的放电倍率,由图可知,加装翅片后,两图交点位置均向右移动,即可满足更大放电倍率的温度要求。综上,加装翅片虽然不能保证在各种条件下都满足电池的温度要求,但可显著降低电池组在各倍率放电时的最大温升和最大温差,改善电池组温度分布的均匀性。

图8 最大温升随放电倍率变化

图9 最大温差随放电倍率变化

2.3翅片厚度对电池组热特性的影响

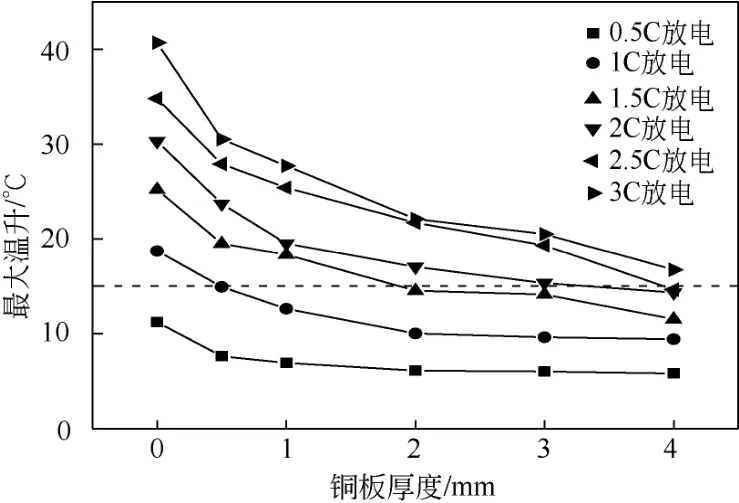

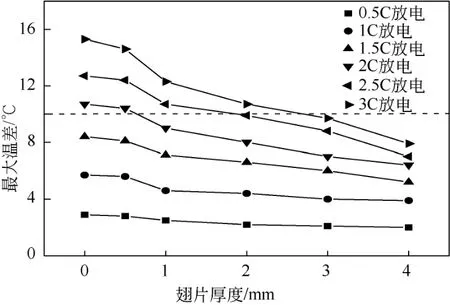

图10和图11分别为采用无间隙及加装五种厚度的翅片结构时,电池组的最大温升和最大温差随翅片厚度的变化情况。随着翅片厚度的增加,两图中各线均呈逐渐下降之势。由图10可知,翅片厚度为0.5mm时,最大温升相较无翅片时有明显下降,之后随着翅片厚度的增加这种下降趋势逐渐变缓。当厚度在1~4mm时,最大温升随翅片厚度的增加几乎成线性下降。由图11可知,翅片厚度为0.5mm时,最大温差相较无翅片时略有下降,而当翅片厚度为1mm时有明显下降。之后随着翅片厚度的增加这种下降趋势逐渐变缓,当厚度在1~4mm时,几乎成线性下降。相较无翅片结构,加装翅片后电池组的最大温升和最大温差均有所降低,例如:以1.5C倍率放电,无翅片时电池组在放电结束时刻的最大温升和最大温差分别为25.2℃和8.4℃,而加装厚度为0.5mm、1mm、2mm、3mm、4mm的翅片时,最大温升分别19.5℃、17.8℃、14.5℃、14.1℃和11.5℃,相较无翅片时下降幅度分别为23%、29%、42%、44%和54%。最大温差则分别降为8.1℃、6.8℃、6.6℃、6℃和5.2℃,相较无翅片时下降幅度

图10 最大温升随翅片厚度变化

图11 最大温差随翅片厚度变化

分别为3.6%、19%、21.4%、28.6%和38.1%。可见,随着翅片厚度的增加,电池组的最大温升和最大温差均逐步减小,可使电池组满足较大倍率放电时的要求。

3 结论

为提高电动汽车用锂电池组的热管理水平,本文采用了纯铜翅片式锂电池散热方法,通过实验分析了电池组放电过程中放电深度、放电倍率、翅片厚度等因素对电池热特性的影响。主要结论如下。

(1)无论是否加装翅片,电池组的最大温升和最大温差均随着放电深度和放电倍率的增大而增大,且放电倍率越大,电池组能够满足要求的放电深度越小,即在最佳温度区间释放的电能越少。

(2)加装翅片可明显抑制电池组温度过高,并可改善其温度的均匀性,提升电池组的安全性能,延长电池组的使用寿命。且随着翅片厚度的增加,电池组的最大温升和最大温差均逐步降低,可使电池组满足更大倍率放电时的要求,并在最佳温度区间释放更多的电能。

参考文献

[1]曹姿娟. 动力电池热管式散热器的数值模拟分析[D]. 杭州:浙江大学,2012.

[2]KIZILEL R,LATTEL A,SABBAH R,et al. Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J]. Journal of Power Sources,2008,83:370-375.

[3]GIULIANO M R,PRASAD A K,ADVANI S G. Experimental study of an air-cooled thermal management system for high capacity lithium–titanate batteries[J]. Journal of Power Sources,2012,213:296-303.

[4]GIULIANO M R,ADVANI S G,PRASAD A K. Thermal analysis and management of lithium–titanate batteries[J]. Journal of Power Sources,2011,196(15):6517-6524.

[5]彭影,黄瑞,俞小莉,等. 电动汽车锂离子动力电池冷却方案的对比研究[J]. 机电工程,2015,32(4):537-543.

[6]WANG T,TSENG K J,ZHAO J Y,et al. Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy,2014,134:229-238.

[7]吴宏,李育隆,杨凯. 电动汽车电池箱通风冷却结构的研究[J]. 汽车工程,2012,34(6):556-565.

[8]ZHAO R,ZHANG S J,GU J J,et al. An experimental study of lithium-ion battery thermal management using flexible hydrogel films[J]. Journal of Power Sources,2014,255:29-36.

[9]WU M S,LIU K H,WANG Y Y,et al. Heat dissipation design for lithium-ion batteries[J]. Journal of Power Sources,2002,109(1):160–166.

[10]靳鹏超,王世学. 一种使用相变材料的新型电动汽车电池热管理系统[J]. 化工进展,2014,33(10):2608-2612.

[11]DUAN X,NATERER G F. Heat transfer in phase change materials for thermal management of electric vehicle battery modules[J]. International Journal of Heat and Mass Transfer,2010,53:5176-5182.

[12]李钊,许思传,常国峰,等. 复合相变材料用于电池包热管理散热性能分析[J]. 电源技术,2015,39(2):257-259.

[13]LIN C J,XU S C,CHANG G F,et al. Experiment and simulation of a LiFePO4battery pack with a passive thermal management system using composite phase change material and graphite sheets[J]. Journal of Power Sources,2015,275:742-749.

[14]王颖盈,刁彦华,赵耀华,等. 平板微热管阵列应用于锂电池组的散热特性[J]. 电源技术,2014,38(8):1433-1436.

[15]洪思慧,张新强,汪双凤,等. 基于热管技术的锂离子动力电池热管理系统研究进展[J]. 化工进展,2014,33(11):2923-2927.

[16]陈姿伶. 散热器翅片长度对散热能力影响的仿真研究与优化[J].实验科学与技术,2005(s1):175-176.

[17]KEYER M A,PESARAN A,MIHALIC M. Thermal characterization of advanced lithium-ion polymer cells[EB/OL]. [2003-06-01]. http://www.nrel.gov/transportation/BTM.

Experiment on heat dispersion of finned lithium battery thermal management system

GAO Ming,ZHANG Ning,WANG Shixue,ZHANG Jingjing,JIN Pengchao

(Key Laboratory of Efficient Utilization of Low and Medium Grade Energy,MOE,School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

Abstract:Lithium-ion batteries continuously generate heat during work,So,when used as electric vehicle power supply,the battery pack may be quite hot and the temperature differences among monomers may be very large without effective thermal management measures,which will deteriorate its performance and lifespan. Generally uses various techniques such as forced air cooling,liquid circulation cooling,phase change material cooling and heat pipe cooling,have been applied in Battery thermal management system(BTMs) but with the shortcomings of complicated structure and high cost. In this work,pure copper fins were proposed for BTMs and experimental research was conducted. By changing the discharge rate and thickness of fins,the thermal characteristics of the battery pack under different working conditions is studied. The results showed that under the condition of natural convection,adding fin could significantly keep the temperature of battery pack from overheating,and improve the temperature distribution inside the battery pack. Thicker fins can meet the temperature requirements of higher discharge rate and greater discharge depth.

Key words:lithium battery;thermal management;fin;convection;heat transfer;safety

中图分类号:TK 11

文献标志码:A

文章编号:1000–6613(2016)04–1068–06

DOI:10.16085/j.issn.1000-6613.2016.04.016

收稿日期:2015-09-15;修改稿日期:2015-10-26。

基金项目:科技部国际合作项目(2013DFG60080)。