基于换热网络集成的二甲苯分离精馏塔参数优化

2016-05-17张迪刘桂莲西安交通大学化学工程与技术学院陕西西安710049

张迪,刘桂莲(西安交通大学化学工程与技术学院,陕西 西安 710049)

基于换热网络集成的二甲苯分离精馏塔参数优化

张迪,刘桂莲

(西安交通大学化学工程与技术学院,陕西 西安 710049)

摘要:精馏是化工过程中重要的耗能设备,其产品温度的改变将影响换热网络的集成。针对二甲苯分离吸附的实际生产过程,利用复合曲线系统分析精馏塔DA604塔压增大至170kPa及230kPa后塔顶和塔底产品流股温度改变对换热网络的集成和公用工程消耗量的影响,可实现精馏塔操作与换热网络的同步集成,相较与之前只考虑流股温位对换热网络的影响更加全面。结果表明,该精馏塔的塔压由110kPa增至170kPa时,系统的冷却公用工程用量增大1765.0kW,加热公用工程量减少1948.5kW,无需消耗加热公用工程;压力由110kPa增加至230kPa时,系统冷却公用工程用量增大4964.1kW,加热公用工程用量节省共计8172.4kW,此时加热公用工程用量减小为0且可在高温段向外界供给6223.9kW热量。该分析结果与夹点法的计算结果相同,由该结果可得普适性结论,当精馏塔塔顶塔底出口物流均为源时,增大塔压,系统加热公用工程减小,冷却公用工程增加,整体上有利于系统的节能。

关键词:精馏;换热网络;集成;夹点

第一作者:张迪(1990—),女,硕士研究生。联系人:刘桂莲,教授,从事系统工程的研究。E-mail guilianliui@ mail.xjtu.edu.cn。

随着国民经济的发展和人民生活水平的提高,社会对能源的需求越来越大,节能技术的开发和应用已不容忽视。自20世纪70年代能源危机以来,各个国家及大部分企业越来越重视节能工作。节能工作从开始对单个余热流的研究,进而发展为对单个设备的研究,但都只强调个体而忽视了整体影响。过程系统工程学科的发展使人们逐步认识到,只有将整个系统集成起来作为一个有机整体来考虑过程系统节能,而非针对单个设备或物流,才能使化工系统达到整体最优。

在化工生产过程中,能量的回收及再利用对节能有着极其重要的意义。换热网络集成就是在满足把每个物流由初始温度加热或冷却至目标温度的前提下,设计具有最佳热回收效果和设备投资费用的换热器网络,是当前系统过程工业中节能的重要途径。随着研究的不断深入,集成方法也在不断完善,其中以夹点技术和数学规划法的应用最为广泛[1]。前者是基于热力学原则的图像法,物理意义明确、简单实用。而后者则是通过编程建立与求解数学模型优化整个系统,可处理复杂的换热网络,但无法保证获得全局最优解[2]。

精馏是化工生产中一种重要的单元操作。据估计,90%~95%的产品回收和提纯是由精馏来实现的[3-6]。其能量消耗对整个过程工业有重要的影响。研究人员发现分离过程的能耗大约占整个化学工业用能的40%,而其中95%是蒸馏过程消耗的。据统计,美国40000多个精馏塔所消耗的能量相当于每天1.9亿升石油,几乎占全国能耗的23%[7-9]。因此,精馏过程的节能具有非常重要的意义。

精馏过程的节能可从两个方面进行:①开发精馏节能技术,如中间再沸器和冷凝器技术[10]、侧线精馏技术[11]、热泵技术[12]、多效精馏[13]、热耦精馏技术[14]等;②将精馏塔与换热网络集成以到达节能的目的。前者是从单个设备的角度降低能耗,而后者是从系统整体的角度优化用能。

精馏塔操作参数的调整不仅影响其再沸器、冷凝器的温位和负荷,也将影响其塔顶和塔底产品的温度。若这两股流是换热网络的热源或热阱,换热网络的温度分布和集成将同时受到影响。所以,在集成时应综合考虑所调整塔的再沸器、冷凝器和产品流股的温度和负荷变化,以确定最优操作参数,达到最低能耗目标。

目前,在精馏塔与换热网络的调压集成中,仅考虑了再沸器和冷凝器[8],而对精馏产品流股温度变化对换热网络整体影响方面则无相关的文献报道。

二甲苯吸附分离是分离C8芳烃中二甲苯的一种重要方法,它的同分异构体邻二甲苯、间二甲苯、对二甲苯由于化学性质相似而难以分离利用。该单元有多个精馏和换热设备,其换热网络中,精馏塔与换热网络的集成对公用工程用量有重要影响。

本文将以夹点分析方法为基础,从精馏塔产品流股温度改变的角度出发,对二甲苯分离单元换热网络的集成进行研究,系统分析精馏塔产品流股温度改变对公用工程消耗的影响。

1 二甲苯吸附分离单元工艺流程

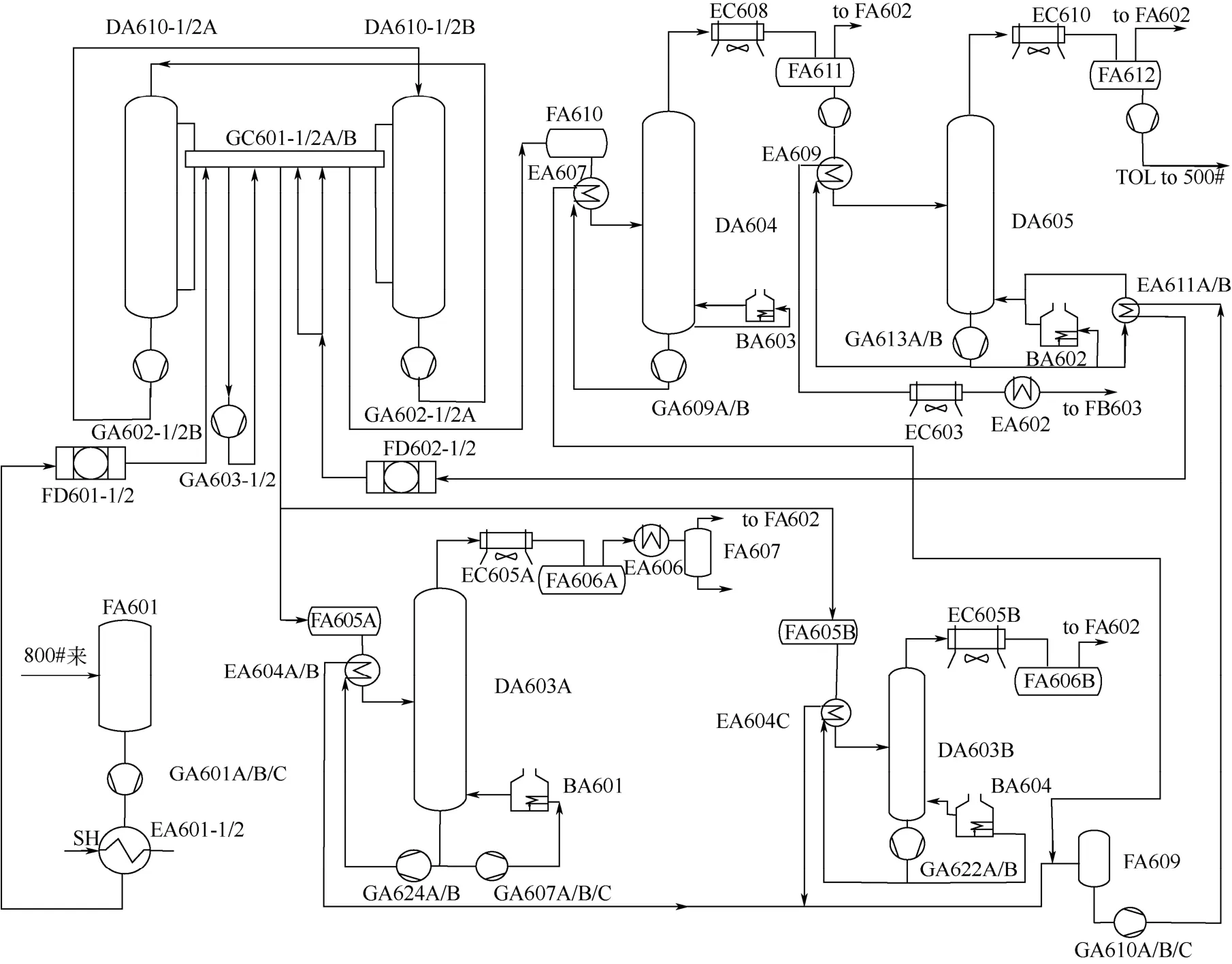

图1为某二甲苯吸附分离单元精馏部分流程示意图,来自二甲苯分馏塔塔顶的混合C8芳烃进入进料缓冲罐(FA601),加压后分别送至吸附分离的两个平行系列。C8芳烃在原料加热器中加热至177℃,过滤后进入吸附塔。从抽余液塔底部和抽出液塔DA604底部排出的循环解吸剂,与各自的进料换热器换热后,进入解吸剂缓冲罐,经加压、换热和过滤后分成四路:一路作为吸附系统的解吸剂进入吸附塔,一路作为转子板与定子板之间的密封液,最后二路解吸剂分别进入塔DA610-1/2A的塔顶、塔底和DA610-1/2B的顶、底,进行封头冲洗。

离开两系列的抽出液经换热器EA607与塔底物料换热后进入抽出液塔,塔顶汽相冷却后送至成品塔,塔底物料经EA607换热后去FA609。从DA604塔顶排出的粗PX再次经DA605塔精馏,塔顶气相冷却后进入气化及烷基转移单元,塔底物料经与进料换热后、冷却后送到PX产品罐。

两系列抽余液经与塔底采出换热后进入塔DA603A内精馏,塔顶气相由空冷器EC605A冷却后进入缓冲罐,塔底物料经换热器EA604A/B与进料换热后排出。部分抽余液经换热器EA604C中与DA603A塔底采出换热后进入塔DA603A精馏,DA603A塔顶气相由空冷器EC605B冷却后进入缓冲罐,塔底物料在换热器EA604C中换热后去FA609。

2 换热网络优化

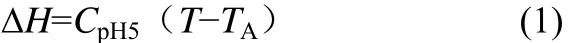

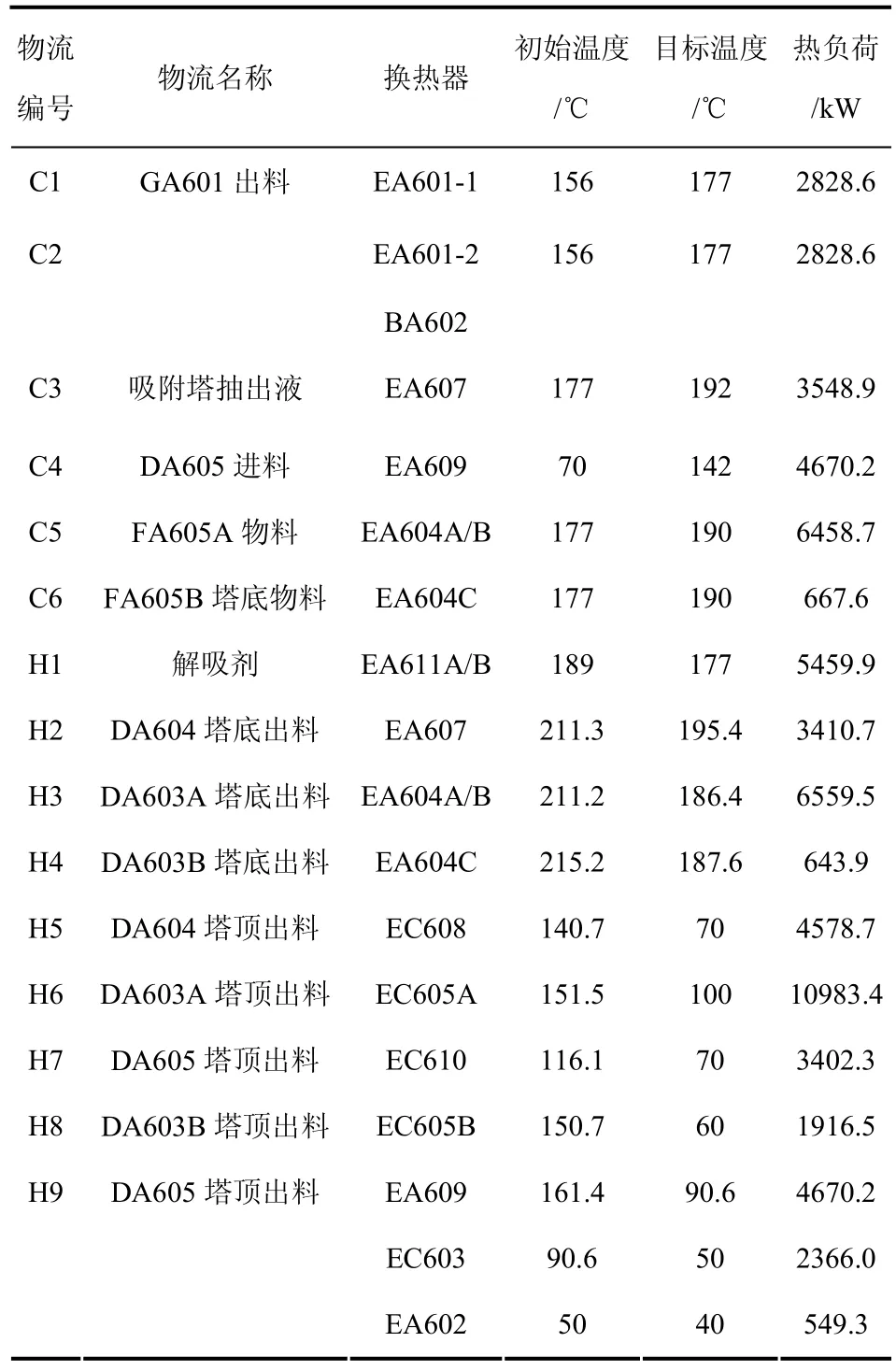

基于现行的流程图提取换热网络的物流,共有热流9股,冷流6股;各流股的物流数据见表1。根据各流股的组成、初始和目标温度,流量等数据,利用Aspen Plus模拟可确定各流股由初始温度加热或冷却至目标温度的热负荷,列于表1。

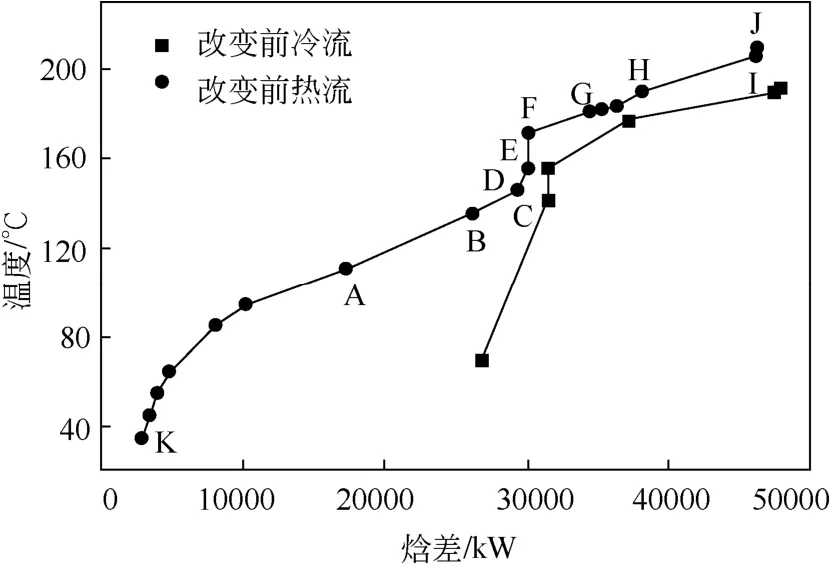

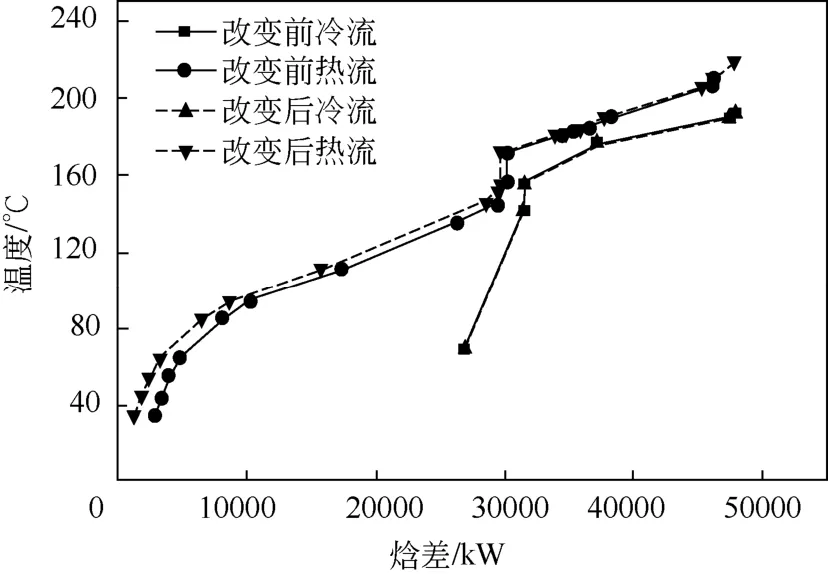

取夹点温差为10℃,根据夹点理论和表1数据,可作出该换热网络的复合曲线,如图2所示。根据该图,可确定夹点平均温度为181.4℃,最小加热公用工程用量为1948.9kW,最小冷却公用工程用量为23796.2kW。

图1 某二甲苯吸附分离单元精馏部分流程示意图

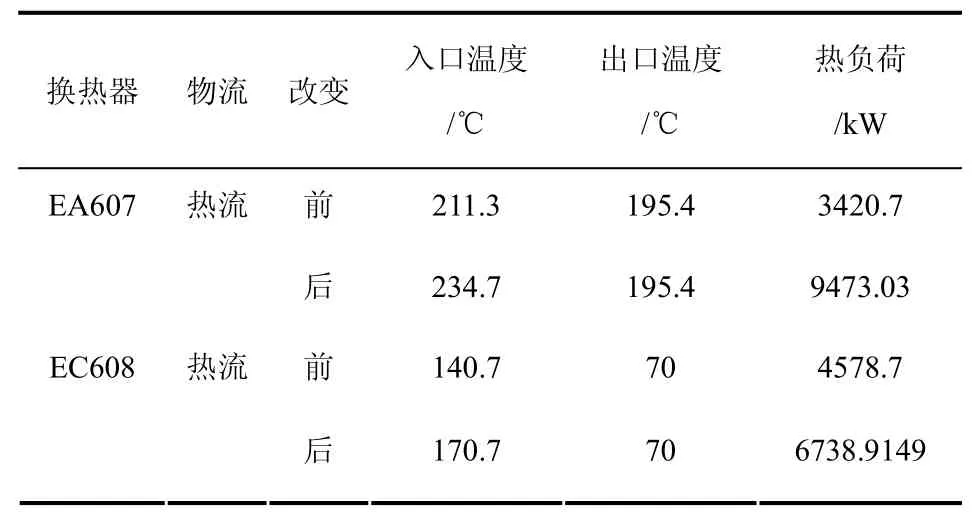

对于新设计,塔压要低于塔设备的最高承受压力(一般为10MPa左右)和组分的临界压力。对于改造项目,塔压应低于相应设备所能承受的最高压力。DA604塔的现行操作压力为110kPa,其塔顶产品为热流H5,塔底产品为热流H2。该塔最高操作压力为230kPa。若将其操作压力升高至170kPa,其塔顶塔底产品出口温度将会相应的升高。此外将该塔回流比由由4.40微调至4.53,产品组成不变,且其塔顶冷凝器与塔底再沸器负荷不变。压力调整前后两产品流股所流经的换热器数据如表2所示。

压力改变后,换热网络中H2和H5的物流温度及其负荷也将发生改变,将会改变复合曲线、加热公用工程、冷却公用工程用量,甚至是夹点位置。基于图2,可对这两股物流初始温度变化时的公用工程变化进行定性分析。

塔顶塔底产股物流皆被冷却,二者皆为热物流,且其初始温度对应源复合曲线上一折点。当初始温度发生改变时,折点位置与部分线段的斜率相应改变。同理,由于改变前后冷物流均无变化,所以阱复合曲线不变。

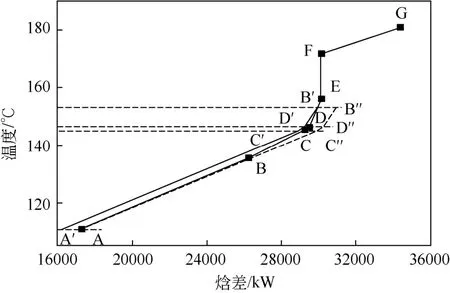

在图2中,热流H5位于夹点之下。调整压力后,其初始温度由140.7℃增大至157.8℃,其负荷增大1765kW。为清楚分析该流股温度变化的影响,可从图2中提取夹点之下包含该流股的部分热复合曲线-ABCDEFG进行分析,如图3所示。调整DA604压力前,H5的初始温度对应复合曲线上的B点,该流股仅在B点下方的温度区间存在。加压升温后,H5始温对应现行负荷曲线上的B′,因此该流股也将在B′DCB段对应的温度区间存在,B′、D和C点以及他们之间的点对应的焓值都将增大。增大的量—DH,可根据式(1)计算。

式中,CpH5为H5的热容流率,T为所求点的温度,TA为A点的温度。因此,BC段、CD段和DB′的斜率都将变小。若取B点位置不变,B′DCB 在H5的始温改变后将变为B′D′C′B。将B′D′C′BA及其下方的源复合曲线AK向左平移,使得B′与B′重合,此时的复合曲线B′D′C′A′K′即为H5初始温度升高后的复合曲线(注:A′K′未在图3画出)。AA′对应冷却公用工程的增大量,为1765kW。

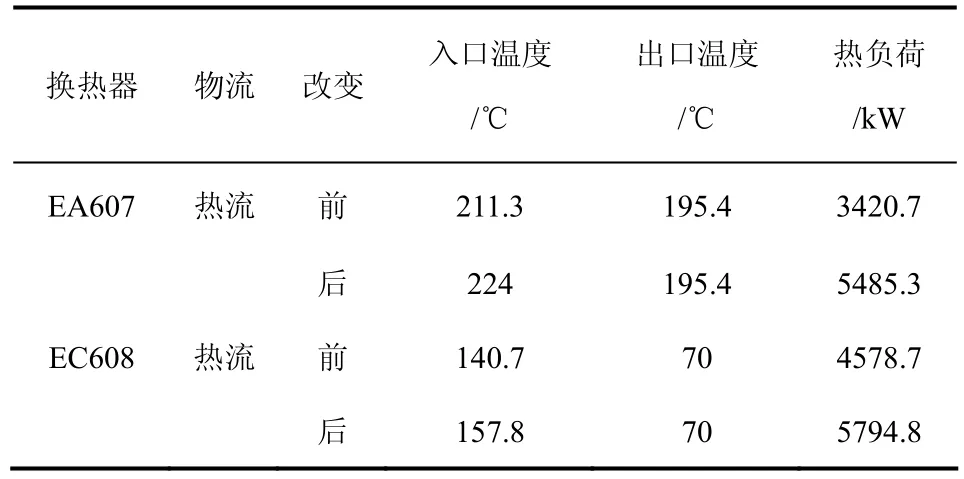

表1 换热网络的物流数据

图2 改变塔DA604压力前的换热网络复合曲线

表2 改变压力至170kPa前后换热器数据对比

图3 夹点下源复合曲线变化

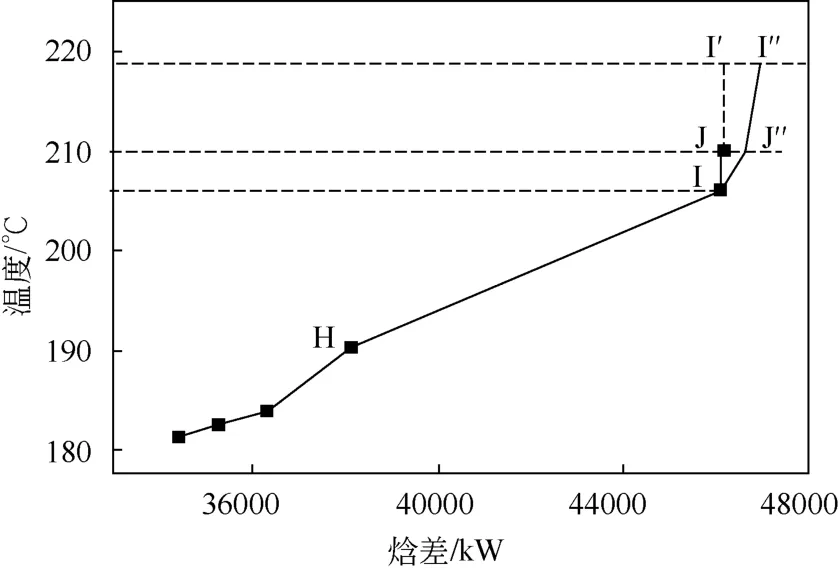

图4 夹点上源复合曲线变化

在图2中,热流H2位于夹点之上。调整压力后,其初始温度将由211.3℃增大至224℃,其负荷增大1948.5kW。按照与图3同样的方法,可分析其温度升高后热复合曲线的变化,如图4所示。为清楚分析该流股温度变化的影响,可从图2中提取夹点之上包含该流股的部分热复合曲线——HIJ进行分析。调整DA604压力前,H2初始温度对应负荷曲线上的I点,H2仅在I点下方的温度区间存在。加压升温后,H2始温对应I′,因此该流股也将在IJI′段对应的温度区间存在,I′和J点、I点之间的点对应的焓值都将增大,增大的量−DH可根据式(1)计算。因此IJ段和JI′段的斜率都将率变小。取I点位置不变,IJI′在H2的始温改变后将变为IJ′I′。由该图可见,夹点之上的热流的负荷将增大I′I′,相应的加热公用工程量也将减少I′I′,减小量为1948.5kW。

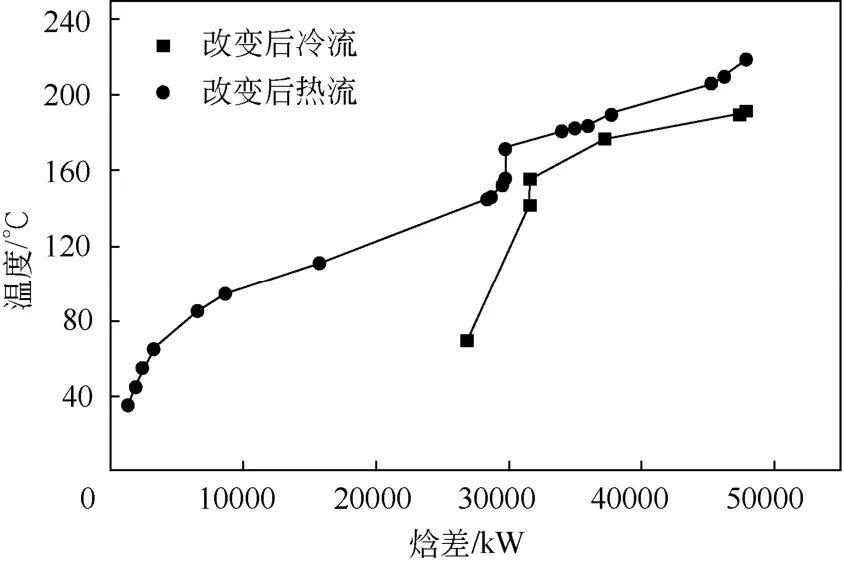

将图3和图4与图2耦合,可得塔DA604压力改变后的负荷曲线图,如图5所示。由图5可见,提高塔DA604的操作压力后,冷却公用工程用量增加为25561.2kW,而加热公用工程用量则减小至零,夹点温度不变。图6对比了 DA604塔压增大前后的复合曲线。由该图和上述分析可见,增加精馏塔塔压,虽然增大冷却公用工程用量,但却可以节省加热公用工程。从整体来说,提高DA604的塔压有利于系统的节能。

图5 改变压力后换热网络复合曲线

图6 压力改变至170kPa前后复合曲线对比图

此外,根据H2和H5改变后的数据和夹点原理所作出的复合曲线图6与图5相同。这说明,上述的分析方法可行。因此在选择精馏塔的操作参数时,可用上述方法定性分析其影响,从而确定较好的操作参数、降低系统的能耗。

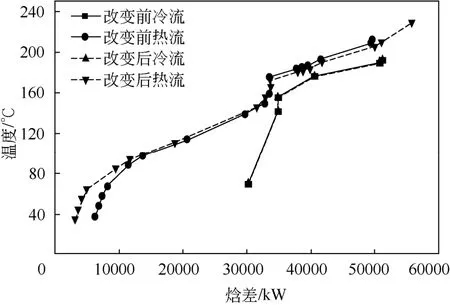

若将压力继续增大至230kPa,H2流股入口温度由211.3℃增大至234.7℃,H5流股初始温度由140.7℃增大至170.7℃,压力调整后两流股所流经的换热器数据如表3所示。

表3 改变压力至230kPa前后换热器数据对比

图7 压力改变至230kPa前后复合曲线对比图

如图7所示,此时,换热网络加热公用工程用量减小到0,且可在高温段向外提供6223.9kW热量,冷却公用工程用量较压力改变前增加4964.1kW,较压力为170kPa时增加3199.1kW,夹点位置不变。

以上两种情况的分析皆在精馏塔塔顶冷凝器与塔底再沸器负荷不变的情况下。若塔顶冷凝器和塔底再沸器的复合改变,则需先根据上述方法确定夹点,再根据总复合曲线确定进一步考虑再沸器和冷凝器负荷和温位的变化,确定最终的公用工程消耗量。一般情况下,潜热随压力的变化不大,换热网络能量的下降能补偿精馏所需有效能的增加,即提高塔压可以节能。

3 结论

本文基于夹点原理、综合考虑精馏塔的产品变化的影响,对二甲苯分离吸附系统DA604塔压的变化对系统能耗的影响进行了系统分析,结果如下。

(1)当DA604的操作压力由110kPa增大至170kPa时,该系统的冷却公用工程增大1765kW,加热公用工程量减少1948.5kW。从整体来说,提高DA604的塔压有利于系统的节能。

(2)压力由110kPa增大至230kPa,系统冷却公用工程用量增大4964.1kW;系统加热公用工程用量减小至0,且可在高温段向外提供6223.9kW热量,加热公用工程用量较压力170kPa节省共计8172.4kW。

(3)由以上两种情况可得出普遍适用结论:当精馏塔塔顶塔底物流均为源时,塔压升高,加热公用工程用量减小,冷却公用工程用量增加,有利于系统节能。

(4)可基于复合曲线和精馏产品流股的温度变化,分析精馏塔操作参数的影响,从系统整体优化的精馏塔的操作参数。

本文所分析的案例中,未考虑塔顶冷凝器与塔底再沸器负荷的变化,在未来的研究中,可以将这二者负荷变化纳入考虑,以得到更加全面的优化方法。

参 考 文 献

[1]李萍,华贲. 过程系统综合集成优化法的研究进展[J]. 广东化工,2005,32(1):80-83.

[2]王彧斐,冯霄. 换热网络集成与优化研究进展[J]. 化学反应工程与工艺,2014(3):271-280.

[3]GAO X X,MA Z F,YANGL M,et al. Simulation and optimization of distillation process for separating the methanol-chlorobenzene mixture with separate heat-pump distillation[J]. Ind. Eng. Chem. Res.,2013,52(33):11695-11701.

[4]GAO X X,CHEN J,MA Z F,et al. Application of three-vapor recompression heat-pump concepts to dimethylformamide-water distillation column for energy saving[J]. Energy Tech.,2014,2(3):250-256.

[5]HILDE K E,SIGURD S. Selecting appropriate control variables for a heat integrated distillation system with prefractionator[J]. Comput. Chem. Eng.,2004,28:683-691.

[6]GAO X X,CHEN J,MA Z F,et al. Simulation and optimization of distillation processes for separating a close-boiling mixture of n-butanol/isobutanol[J]. Ind. Eng. Chem. Res.,2014,53(37):14440-14445.

[7]JANA A K. Heat integration operation[J]. Appl. Energy,2010,87 (5):1477-1494.

[8]ENGELIEN H K,Skogestad S. Selecting appropriate control variables for aheat-integrated distillation system with prefractionator [J]. Comp. Chem. Eng.,2004,28(5):683-691.

[9]LEMME S J,GIVEN W R. Flow through catalytic converters——an analytical and experimental treatment[J]. SAE Paper,1974,2 (1):216-230.

[10]ENGELIEN H K,SKOGESTAD S. Selecting appropriate control variables for a heat-integrated distillation system with prefractionator[J]. Comp. Chem. Eng.,2004,28(5):683-691.

[11]KANSHA Y,TSURU N,SATO K,et al. A. self-heat recuperation technology for energy saving in chemical processes[J]. Ind. Eng. Chem. Res.,2009,48:7682-7686.

[12]ALASFOUR F N,ABDULRAHIM H K. The effects of stage temperature drop on MVC thermal performance[J]. Desalination,2011,265:213-221.

[13]FONYO Z,MIZSEY P. Economic application of heat pumps in integrated distillation systems[J]. Heat Recovery Systems and CHP,1994,14(3):249-263.

[14]CHEN K,WANG S J,WONG D S H. Steady-state design of thermally coupled reactive distillation process for the synthesis of diphenyl carbonate[J]. Comput. Chem. Eng.,2013,52:262-271.

[15]SCHEFFLER T B,LEAO A J. Fabrication of polymer film heat transfer elements for energy efficient multi-effect distillation[J]. Desalination,2009,222(1-3):696-710.

Distillation parameters optimization based on heat exchanger network integration of xylene separation process

ZHANG Di,LIU Guilian

(School of Chemical Engineering and Technology,Xi’an Jiaotong University,Xi’an 710049,Shaanxi,China)

Abstract:Distillation is an important energy-consuming device of chemical process. Temperature variation of its products affects integration of heat exchange network. For the xylene separation process,the effect of distillation column’s operating pressure was studied in this work. When the pressure of column DA604 increased to 170kPa and 230kPa,respectively,the composite curve was constructed and used to analyze variation of the pinch and minimum utility consumption. When the pressure increased from 110kPa to 170kPa,the pinch kept unchanged; heating utility decreased by 1948.5kW,while cooling utility increased by 1765.0kW. When the pressure increased from 110kPa to 230kPa,coolinging utility increased by 4964.1kW,while heating utility decreased by 8172.4kW. Namely,the heat demands can be saved and recovered heat by 6223.9kW. The results were the same with those calculated by the pinch analysis method. So when increasing the pressure of a distillation column whose top and bottom products are both sources,heating utility will decrease while cooling utility will increase. It is beneficial for energy saving of the system.

Key words:distillation;heat exchange network;integration;pinch

中图分类号:TQ 021.8

文献标志码:A

文章编号:1000–6613(2016)04–1062–06

DOI:10.16085/j.issn.1000-6613.2016.04.015

收稿日期:2015-09-01;修改稿日期:2015-09-21。

基金项目:国家自然科学基金项目(21476180)。