无缝钢管热处理工艺及设备选型

2016-05-17荆长安

荆长安

(中冶赛迪工程技术股份有限公司,重庆401122)

无缝钢管热处理工艺及设备选型

荆长安

(中冶赛迪工程技术股份有限公司,重庆401122)

摘要:介绍了无缝钢管热处理的目的、常用热处理工艺和热处理制度,以及热处理工艺流程、平面布置的选择方法和设备选型的基本原则;分析了热处理设备的工作原理、优缺点及其适用范围。为企业投资者和从事相关专业的技术人员提供参考。根据热处理产品大纲来确定热处理工艺平面布置及设备选型;根据企业现有条件进一步优化设计方案,使热处理工艺制度、工艺设备配置达到最佳。

关键词:无缝钢管;热处理工艺;设备选型;产品大纲;优化设计

荆长安(1980-),男,工程师,主要从事钢管工艺设计与咨询工作。

无缝钢管的质量与其制造方法、化学成分及金相组织密切相关,在不改变制造方法及化学成分的前提下,要提高无缝钢管使用性能则需要改变无缝钢管的组织形态,采用热处理工艺可改变无缝钢管的组织结构和性能,满足无缝钢管标准的规定或采购方的特殊技术要求。

1 无缝钢管热处理目的

(1)保证产品的使用性能:如管线钢管、石油油管、石油套管、钻杆、高压锅炉用无缝钢管等经过热处理的钢管,可直接用于设备或工程中。

(2)满足产品继续加工要求:如轴承钢管、气瓶用无缝钢管、机械用管等,用户根据用途对此类钢管进行二次加工。

(3)提高钢级的性能参数:通过热处理工艺,使某些低钢级无缝钢管达到较高钢级无缝钢管的使用性能,此方式可节省合金元素用量,降低无缝钢管的生产成本。

2 常用的无缝钢管热处理工艺

钢管品种众多,所使用的钢级(种)也不尽相同,同一品种的钢管其化学成分也可能存在一定差异,但经过热处理后钢管都能达到相关技术标准或采购方的技术条件。依据产品标准,钢管热处理工艺主要有以下5类[1-4]。

(1)淬火+高温回火(Q+T,又称调质处理):将钢管加热至淬火温度,使钢管内部组织转变为奥氏体,再以大于临界淬火速度快速冷却,使钢管内部组织转变为马氏体,再配合高温回火,最终使钢管组织转变为均匀的回火索氏体组织。淬火+回火不仅可以提高钢管的强度和硬度,还可以将钢管的强度、塑性、韧性有机结合起来,满足采购方对钢管性能的要求。

(2)正火(N,又称常化):将钢管加热到正火温度,使钢管内部组织完全转变为奥氏体组织之后,以空气为介质进行冷却的热处理工艺。正火后可得到不同的金属组织,如珠光体、贝氏体、马氏体或者它们的混合组织[1]。正火不仅可以细化晶粒、均匀成分、消除应力,还可以提高钢管的硬度并改善其切削性能。

(3)正火+回火(N+T):将钢管加热至正火温度,使钢管内部组织完全转变为奥氏体组织之后,在空气中冷却,再配合以回火工艺。钢管组织为回火铁素体+珠光体,或铁素体+贝氏体,或回火贝氏体,或回火马氏体,或回火索氏体[1]。正火+回火热处理工艺制度可以稳定钢管内部组织,提高钢管塑性和韧性。

(4)退火:将钢管加热到退火温度并保温一定时间以后,随炉缓慢冷却到一定温度后再出炉冷却的一种热处理工艺。钢管退火工艺可分为:球化退火、完全退火、去应力退火等。钢管退火的主要作用:①降低钢管的硬度,提高其塑性,以方便后续的切削加工或冷变形加工;②细化晶粒,消除组织缺陷,均匀内部组织和成分,改善钢管的性能或为后续工序做准备;③消除钢管的内应力,以防止变形或开裂。

(5)固溶处理(主要应用于18-8型奥氏体不锈钢的生产):将钢管加热到固溶温度,使碳化物和各种合金元素充分均匀地溶解于奥氏体中,再快速冷却,使碳和合金元素来不及析出,获得单一奥氏体组织的热处理工艺[2]。固溶处理的主要作用:①均匀钢管的内部组织,均匀钢管的成分;②消除加工过程中的硬化,以方便后续的冷变形加工;③恢复不锈钢的耐腐蚀性能。

3 常用无缝钢管热处理制度

无缝钢管品种众多,不同钢级(种)的无缝钢管对热处理制度要求各不相同,为了使新建热处理线实现产品大纲中规定的每一个品种的生产,需了解常用无缝钢管热处理制度。

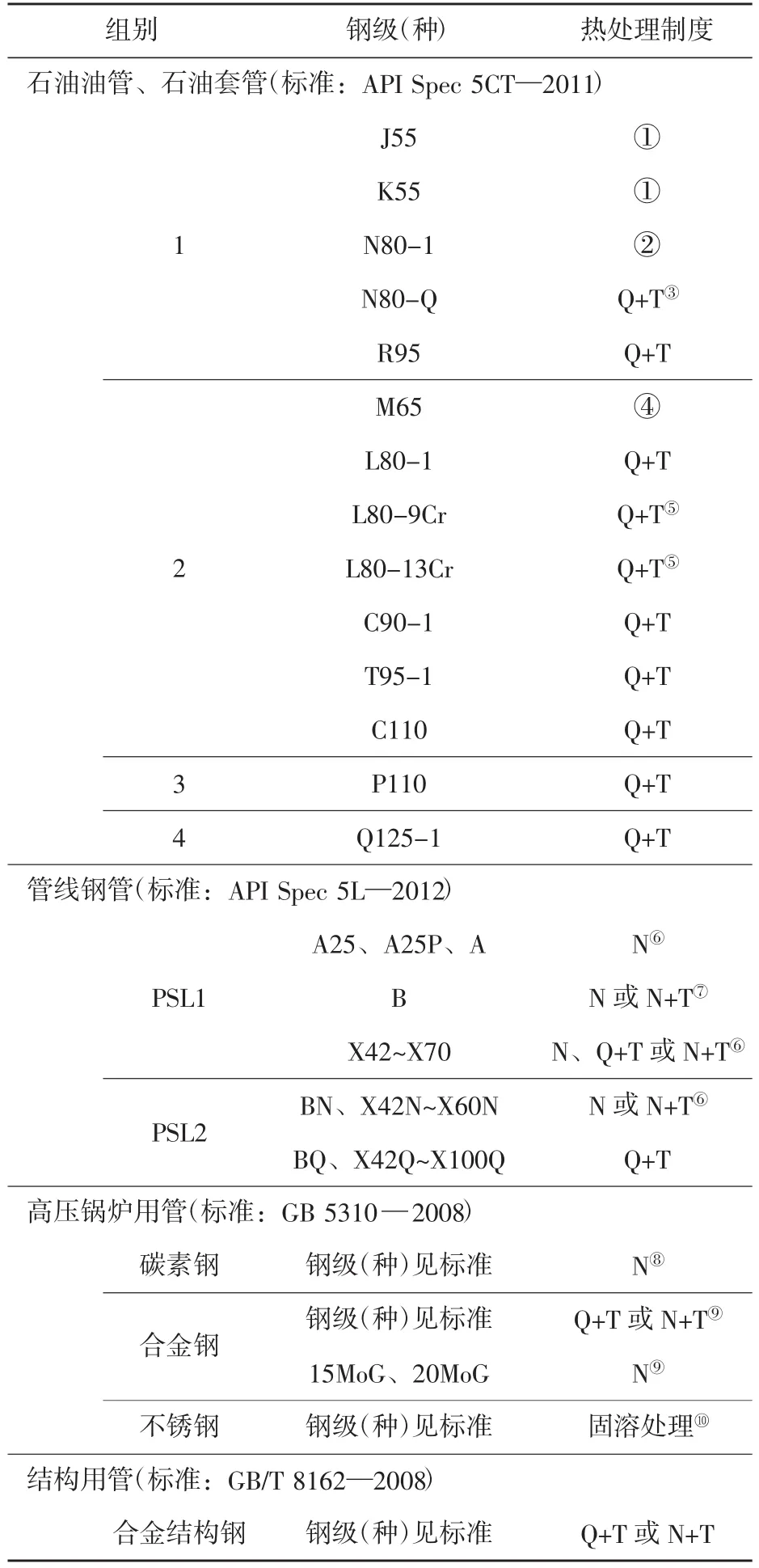

本文对常用无缝钢管的热处理制度进行了归纳整理,其余无缝钢管品种的热处理制度由钢管生产企业与采购方协商确定。常用的无缝钢管热处理制度见表1[5-8]。

4 热处理工艺流程及平面布置、设备选型

4.1工艺流程及平面布置

在热处理生产线规划或建设中,要根据热处理产品大纲中钢管的品种、规格、年产量及场地情况综合考虑热处理生产线的工艺流程及平面布置。

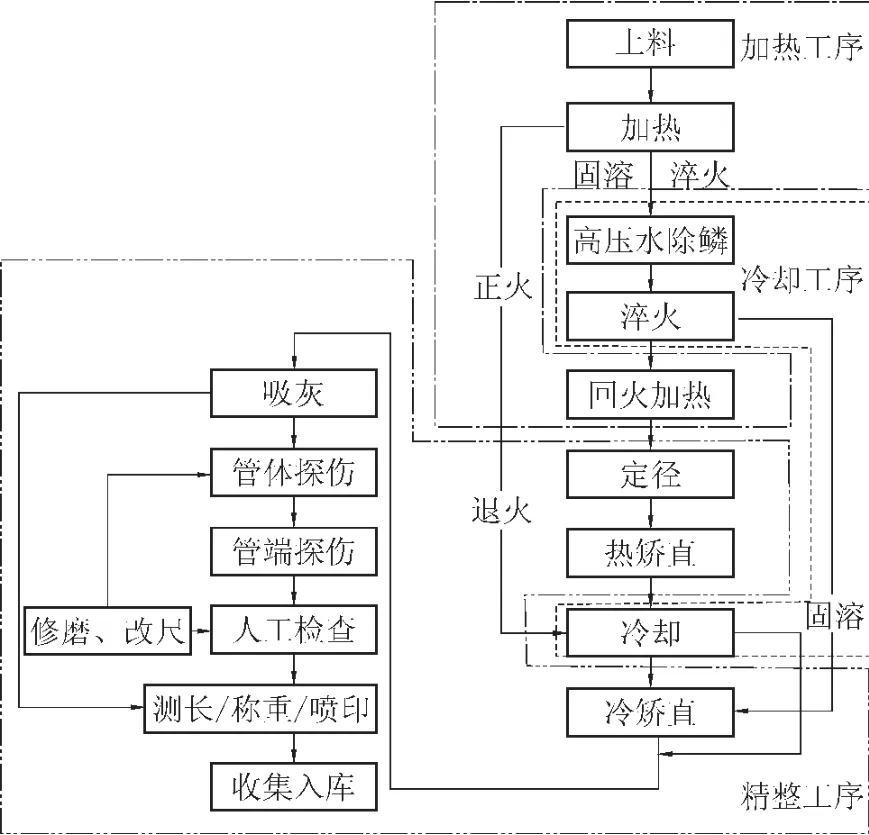

无缝钢管热处理的工序包括加热、冷却和精整,热处理工艺流程如图1所示。

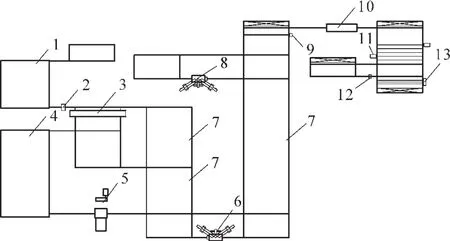

热处理的每个工序是由功能设备来完成的,每一种功能设备看成是一台单体设备。热处理工艺平面布置主要有两种形式:第一种布置适合小批量生产,是将单体设备按照工艺顺序独立布置,单体设备完成自身工序后通过行车将钢管吊运到另一台单体设备完成下一个工序;第二种布置适合规模化生产,即将各个单体设备通过连接设备依次串联在一起形成一条完整的生产线。热处理工艺平面布置应视热处理钢管品种结构、热处理类型、钢管年产量等选择。如某项目产品大纲为Φ139.7~339.7 mm的石油套管、管线钢管、高压锅炉用管,年热处理量18万t,其热处理工艺平面布置如图2所示。

4.2设备选型

根据无缝钢管热处理制度及无缝钢管检验、检测等要求,热处理生产线的设备一般有加热炉、冷却系统、矫直机、探伤机、切断机、检查装置、标记机、打捆包装装置等。对于规模化生产的品种,如石油用管(OCTG)、高压锅炉用管等,选择设备连线布置工艺,其热处理工艺是淬火+高温回火、正火、正火+回火,选择的主要设备有淬火加热炉、高压水除鳞装置、淬火装置、回火加热炉、定径机、热矫直机、冷床、冷矫直机、吸灰装置、管体探伤机、管端探伤机、锯断机、测长/称重/喷印装置等。

4.2.1加热炉(淬火炉、回火炉)

在钢管热处理工艺中,对钢管加热质量要求为:淬火炉加热温差±10℃,回火炉加热温差±5℃,并根据工艺需求、钢级(种)要求进行不同温度的加热及保温。常用的加热炉有步进横移式加热炉、纵向通过式加热炉。

表1 常用的无缝钢管热处理制度

图1 热处理工艺流程示意

图2 某项目热处理工艺平面布置

(1)步进横移式加热炉:采用带弧度的耐热铸钢梁来支托钢管,钢管在炉内的每一次动作均能转动一个角度,步进梁在运动过程中具有轻托轻放功能,并设有停中位和“踏步”功能,从而保证钢管加热温度均匀,并可避免钢管在保温或等待时间较长时产生较大的弯曲变形,可减少钢管在加热过程中的黑印。

连续式热处理生产线可采用步进横移式加热炉作为淬火、正火加热,燃料可采用天然气、混合煤气或高炉煤气等,其产量较高。

(2)纵向通过式加热炉:在辊道空隙中布置中频感应加热装置,钢管在辊道的输送过程中由中频感应加热装置对钢管进行加热、保温。

中频感应加热装置可将普通交流电源转变为中频电源,当钢管通过中频感应加热装置时,在钢管中将形成感应电流,利用感应电流流过钢管产生的热量对钢管进行加热。

将中频感应装置作为钢管热处理加热炉,具有工程投资低、建设周期短、加热速度快、氧化脱碳少、加热均匀、温度精度高等优点[9]。在国外发达国家,中频感应加热已作为一种成熟的工艺,应用于钢管热处理加热炉[10];在国内,感应加热炉多用于中、小规格钢管的连续热处理生产线,其产能一般较低。

4.2.2高压水除鳞装置

为保证钢管淬火均匀,钢管在淬火前须用高压水除去外表面氧化铁皮。高压水安装在淬火加热炉出口处。

4.2.3淬火装置

淬火装置是热处理生产线必不可少的工艺设备之一,选择合适的淬火工艺和设备可使钢管具有较好的淬透性,从而获得良好的组织性能。对淬火装置的要求是:淬火后钢管无明显弯曲,马氏体含量≥95%、温度∧70℃、硬度均匀性≤3 HRC且不能新增加任何缺陷,各相关标准中对这些数值的规定略有差异。

常见的淬火设备型式有以下2种。

(1)内喷外淋方式:采用内喷外淋方式淬火时,钢管边旋转、边淬火,钢管不仅淬火均匀,也可防止钢管冷却不均产生应力变形。内喷水为轴流水,最大压力0.8 MPa;外淋水为层流水,最大压力0.2 MPa。内喷外淋方式适用于中薄壁钢管的淬火处理,其淬火效果好、生产效率高[11]。

(2)槽淬方式:槽淬又称浸淬,钢管在流动的水中进行淬火,浸淬时钢管在槽内旋转的同时一端进行轴向喷水,淬火水流经钢管内表面后排入淬火槽,淬火水循环使用。槽淬方式主要用于大规格、厚壁钢管的淬火,内喷水为轴流水,最大压力0.8 MPa。槽淬时,可通过增大槽内淬火水循环量、调整钢管旋转速度等措施来提高钢管淬火效果[12-13]。

淬火介质主要有水及淬火液。水介质具有环保、冷却速度快、水处理设施简单、生产成本低等优点;淬火液对淬火温度要求严格,使用它会使生产环境变差、废油处理工序复杂、生产成本高,某些钢级(种)对淬火介质有特殊要求时,需采用淬火液进行淬火。

4.2.4定径机

钢管在加热时,管体的直径和圆度会发生变化,为保证钢管外径及圆度满足标准要求,需要对回火后的钢管进行定径,定径机型式为3机架三辊定径机。

定径机布置在回火炉后,钢管定径温度在500 ~680℃,定径后钢管外径精度满足相关标准规定。

4.2.5冷床

冷床是对钢管表面质量、管体直线度影响较大的辅助设备,热处理生产线冷床有以下4类。

(1)步进式冷床:冷却均匀、运行平稳、对钢管有矫正作用,钢管外表面损伤小并具有停中位和“踏步”等优点;当后工序出现故障时,冷床可进行原地“踏步”操作,保证在冷床上冷却的钢管不发生弯曲变形。

但步进式冷床存在设备质量大、设备基础深、投资大等缺点,在热处理生产线中只作为正火、正火+回火工艺高温段冷床使用。

(2)双链式冷床:①双向双链式冷床由正向运行带爪链与反向运行平链组成,钢管在冷却过程中旋转前进;②单向双链式冷床亦由带爪链与平链组成,两者以不同速度同向运行,速度差使钢管在前进过程中旋转、冷却。

双链式冷床较步进式冷床投资小,其冷却效果与步进式冷床冷却效果基本相当,在处理工序故障时,不如步进式冷床。双链式冷床可作为正火、正火+回火、淬火+高温回火工艺各温度段冷却使用。

(3)单链式冷床:为单向带爪链冷床,其运行方向与钢管前进方向相同,为保证钢管在冷却过程中保持旋转前进,爪链与钢管前进方向倾斜一定角度。单链式冷床冷却效果比步进式冷床、双链式冷床差,但其具有设备质量小、设备基础简单、投资低等优点,多作为低温段冷床使用。

(4)螺旋杆冷床:以螺杆的转动带动钢管转动前进实现钢管冷却,螺杆易造成钢管外表面划伤、压痕,影响成品钢管质量,可在低温区冷却时采用。4.2.6矫直机

钢管在加热或冷却过程中会产生弯曲变形,为保证钢管的直度满足标准或订货要求,热处理后的钢管必须进行矫直。根据矫直温度的不同,分为热矫直与冷矫直。对钢管直度的通用要求:管端1 m内≤1/1 000 mm、管体≤1/1 500 mm、椭圆度不超过外径公差的80%,各相关标准中对此数值的规定略有差异。

石油油管、石油套管类钢管对钢管矫直温度有特殊要求,在热处理生产线矫直机的选型(矫直机数量、型式、安装位置)上尤为重要。热处理生产线产品方案中有石油用管类产品时,矫直机宜以热矫直机为主,冷矫直机为辅,在工程投资总额受限的情况下,可将冷矫直机作为预留设备考虑,热矫直机布置在回火加热炉出口处;产品方案中没有石油用管时,可只考虑布置冷矫直机。矫直机选择立式斜置六辊全传动液压快开机型。

4.2.7吸灰装置

钢管在进行管体探伤前必须清除钢管内表面氧化铁皮,以避免氧化铁皮影响探伤精度及探伤信号。

吸灰装置有两种形式:①吸灰方式;②吹灰+吸灰方式。

4.2.8管体探伤机

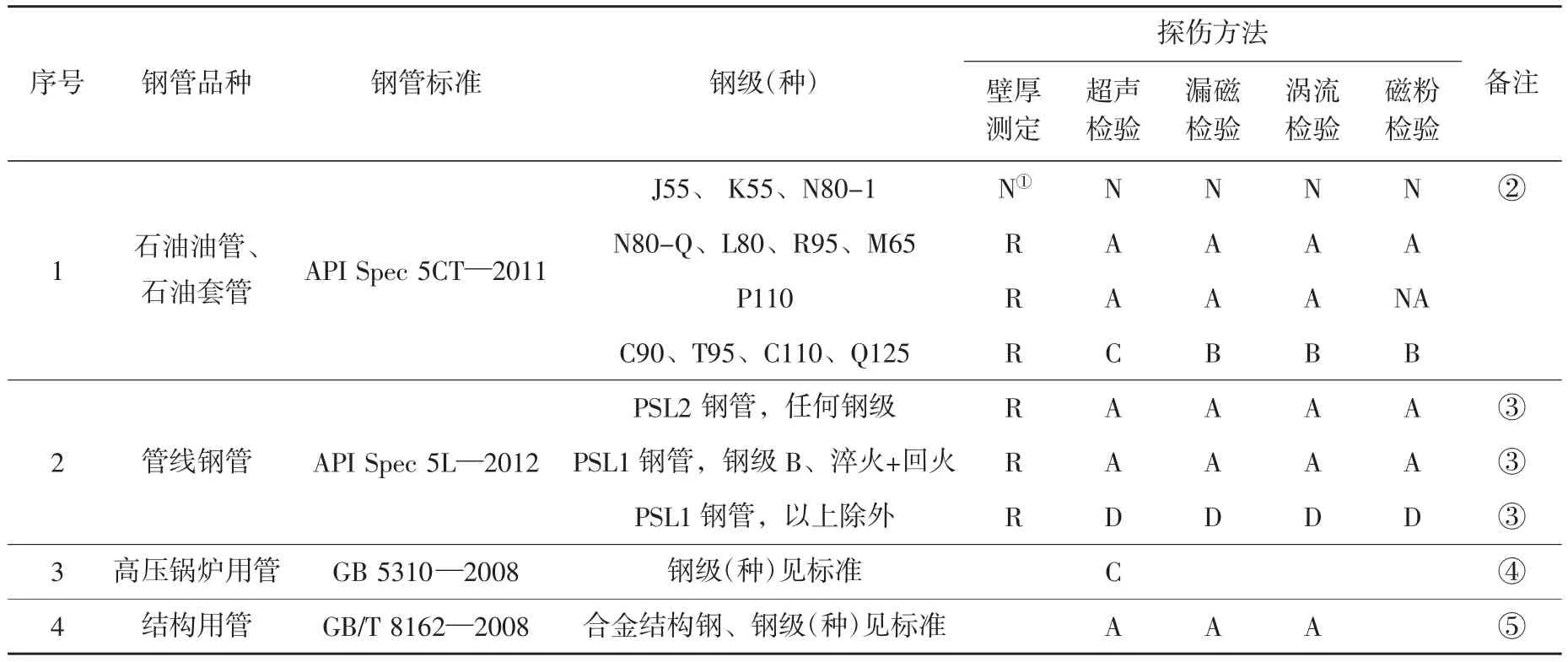

为保证钢管热处理后的质量,必须对钢管表面、内部进行质量检查,检查方式为钢管全长探伤。常用无缝钢管探伤方法见表2[3-6]。

表2 常用无缝钢管探伤方法

探伤机对钢管技术要求:钢管无油、无毛刺、温度≤50℃、弯曲度≤1.5 mm/m、外径公差≤±1%、壁厚公差≤±12.5%、椭圆度≤±0.8%D、管端切斜度偏差≤3 mm。

对探伤机的通用要求:漏报率0、误报率∧1%、信噪比≥12 dB、管端检测盲区≤200 mm、剩磁≤10 Gs、不同类别缺陷用不同颜色自动喷涂标志等。

由以上论述可知,为保证热处理钢管性能满足标准或采购方特殊要求,根据热处理产品大纲中钢管品种情况,管体探伤装置一般采用以下两种方式:

(1)产品大纲中有石油用管类钢管时,管体探伤装置可采用超声波+漏磁探伤方式组合或采用超声波+涡流探伤方式组合;

(2)产品大纲无石油用管类钢管时,管体探伤装置可采用单一的超声波、漏磁或涡流中的任何一种。

4.2.9管端探伤机

管体无损探伤机对钢管进行探伤时,钢管两端将各有长度200~300 mm的管端盲区,管端盲区只能缩短不能消除。为保证整支钢管的质量满足标准或采购方要求,必须对管端盲区进行探伤[14-15]。管端探伤方式根据热处理产品大纲中钢管品种进行配置:①产品大纲中有石油用管类钢管时,采用磁粉探伤方式;②产品大纲无石油用管类钢管时,可采用磁粉探伤方式或电磁超声探伤方式。

4.2.10锯断机(取样锯)

为检测热处理钢管性能,需要对钢管进行取样,取样按生产批次进行。为节约工程投资,取样锯可选择带锯机。取样锯也可用于切除检查出的不合格部分和矫直机故障时对管端造成的压扁缺陷部分。

4.2.11测长/称重/喷印装置

为使热处理成品钢管在存放、运输和使用过程中不发生混批,且方便查询钢管生产信息,实现产品质量的可追溯性,需要对钢管进行测长、称重、喷印。

对于需要在企业内部进行进一步加工的钢管,则只需喷印,以方便上下工序之间物料的识别。出厂交货的钢管则需要测长、称重、喷印,喷印内容包括:钢管规格、长度、重量、执行标准、钢级(种)、生产日期、生产企业等信息。

5 结 语

钢管通过热处理可改变钢管的组织,提高钢管使用性能并可节约合金元素用量,为钢管生产企业提高产品收益。可根据不同的品种、不同的钢级、不同的用途选择不同的热处理制度。

企业投资者或专业技术人员需根据热处理产品大纲来确定热处理工艺平面布置及设备选型,以使产品达到最终使用要求。

在确定热处理制度及热处理工艺平面布置后,尚需根据企业现有条件进一步优化设计方案,使热处理工艺制度、工艺设备配置达到最佳,获得良好的经济效益。

6 参考文献

[1]宋维锡.金属学[M].北京:冶金工业出版社,1989.

[2]李松瑞,周善初.金属热处理[M].长沙:中南大学出版社,2003.

[3]刘天佑.金属学与热处理[M].北京:冶金工业出版社,2009.

[4]李国彬.热处理工艺规范与数据手册[M].北京:化学工业出版社,2013.

[5]国家质量监督检验检疫总局,国家标准化管理委员会. GB 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

[6]API标准翻译出版委员会. API Spec 5CT—2011套管和油管规范[S]. 9版.北京:石油工业标准化研究所,2011.

[7]API标准翻译出版委员会. API Spec 5L—2012管线钢管规范[S]. 45版.北京:石油工业标准化研究所,2012.

[8]国家质量监督检验检疫总局,国家标准化管理委员会. GB/T 8162—2008结构用无缝钢管[S].北京:中国标准出版社,2008.

[9]张居勤,严雪荣.感应加热技术在钢管热处理工艺中的应用[J].钢管,2010,39(2):52-56.

[10]邵国栋,杜学斌,徐能惠.钢管外淋内喷式淬火工艺及结构[J].热处理技术与装备,2014,35(5):47-49.

[11]王建立.无缝钢管淬火机组的合理选型[J].天津冶金,2013(2):42-45.

[12]常少文.油井管中频感应加热热处理生产线的设计[J].钢管,2013,42(2):55-60.

[13]赵存耀,刘春旭,耿鸿明,等.油套管热处理生产线水淬设备的设计与改进[J].钢管,2012,41(1):43-46.

[14]孙启峰,康宜华,孙燕华.基于漏磁的管端自动探伤方法与装备[J].钢管,2012,41(4):68-71.

[15]张黎,伍剑波,孙燕华,等.基于钢管旋转的高速漏磁探伤装备及其关键技术[J].钢管,2011,40(4):56-59.

●信息

Heat Treatment Process and Equipment Selection for Seamless Steel Tube

JING Chang’an

(CISDI Engineering Co.,Ltd.,Chongqing 401122,China)

Abstract:Described in the article are the main aspects of heat treatment of the seamless steel tube,including the purpose,the common-used processes and schemes,the process flow,methods for layout determination as well as the general principle for equipment type selection,etc. Analyzed are the work principles,advantages and disadvantages,and application scopes of different pipe heat treatment facilities,offering references for investors and professionals engaged in such field. The layout and equipment type selection of the steel pipe heat treatment line should be determined according to the product mix. Based on the actual production conditions,the pipe maker should further optimize the design plan so as to get the best process scheme and process equipment configuration of the pipe heat treatment line.

Key words:seamless steel tube;heat treatment process;equipment type selection;product mix;optimization design

收稿日期:(2015-10-15;修定日期:2015-11-26)

中图分类号:TG155;TG156摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0035-06