连轧管机芯棒支撑机架改造设计

2016-05-17周超群

周超群,金 强,覃 宣,穆 东

(中冶赛迪工程技术股份有限公司,重庆401122)

连轧管机芯棒支撑机架改造设计

周超群,金强,覃宣,穆东

(中冶赛迪工程技术股份有限公司,重庆401122)

摘要:分析了连轧管机芯棒支撑机架的同心连杆机构;针对某连轧管机为扩大规格范围进行改造后芯棒支撑机架无法适应改造要求的情况,通过改变主动辊支撑位置,加大主动臂长度,对芯棒支撑机架进行改造;并对改造前后的芯棒支撑方案进行仿真分析。分析结果表明:改造后的芯棒支撑机架可以很好地适应加重芯棒,满足扩大产品规格改造的要求。

关键词:连轧管机;芯棒支撑机架;主动辊支撑位置;主动臂长度;表面质量;连杆机构;仿真分析

周超群(1982-),女,硕士,高级工程师,从事钢管车间设备的设计与开发工作。

钢管连轧管机以其产品质量好、生产效率高的技术优势已成为当今无缝钢管生产中最具代表性的机型,也是国内外无缝钢管主要生产企业首选的轧管机型[1-10]。在连轧管机孔型构成中,轧辊为钢管的外变形工具,芯棒在钢管内部形成内变形工具,内外工具一起组成无缝钢管轧制孔型[11],轧辊孔槽中心要求与轧制中心线精确重合,而芯棒中心与轧制中心线也要求有较高的对中精度和稳定性,以保证运行中芯棒与辊槽间形成均匀的间隙,从而避免与轧辊碰撞和摩擦引起相互损坏。

芯棒支撑机架是连轧管机中保持芯棒稳定和对中的关键装置。芯棒支撑机架的数量和安装位置,取决于连轧管机配置情况[12]。芯棒支撑机架抱辊的位置精度和稳定性对芯棒和轧辊的表面质量和使用寿命等起到非常重要的作用,从而也为顺利轧制和保证轧制钢管内外表面质量起到至关重要的作用。尤其是轧制薄壁管时,芯棒与轧辊孔槽间的间隙很小,当芯棒高速回退时,若芯棒稳定性不好,甩动较大,将影响芯棒和轧辊的表面质量和使用寿命。因此,对该装置进行研究具有非常重要的意义。

1 芯棒支撑机架分析

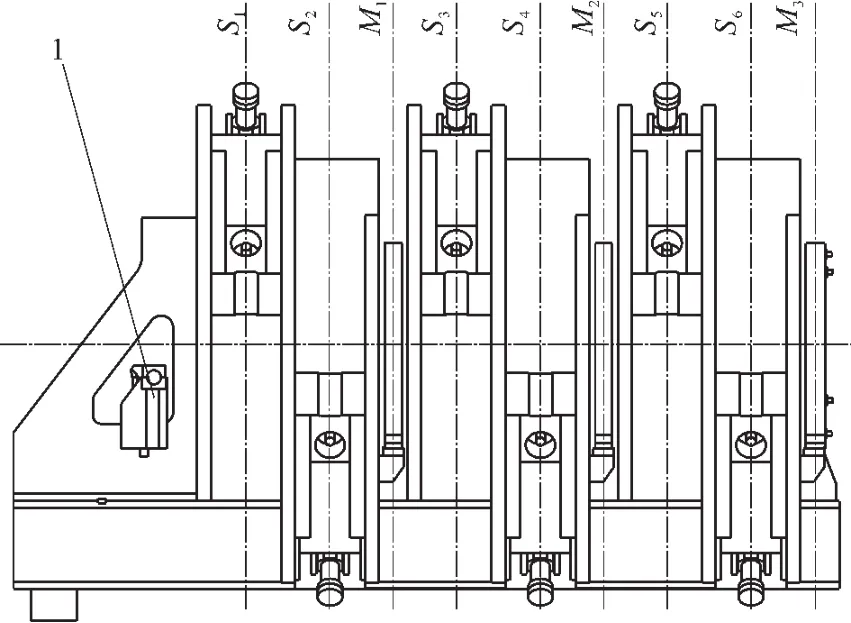

芯棒支撑机架通过1个液压缸驱动3个摆臂摆动来对轧制过程中不同直径规格的芯棒进行支撑。3个摆臂同步摆动且摆动角度完全相同,从而保证了3个摆臂上的托辊在整个摆动过程中始终保持一个固定的中心(与轧制中心线重合),确保芯棒被准确地支撑在轧制中心线上。芯棒支撑机架结构原理如图1所示。

图1 芯棒支撑机架结构原理示意

3个摆臂的铰点OO′O″位于以轧制中心点C为圆心的圆周上,并在圆周上均匀分布,即OO′O″为等边三角形。3个摆臂等长,即OM=O′M′=O″M″。初始位置,可将OM、O′M′、O″M″位于弦边OO″、OO′、O′O″上。为使3个摆臂摆动时角度完全相同,OB′E′O′和OB″E″O″为平行四连杆机构,O、B′、B″、M、F为主动摆臂上的5个点;因此,当OB′、OB″和OM被驱动摆动一定的角度δ时,O′E′和O″E″也摆动角度δ,从而O′M′和O″M″也摆动角度δ,保证3个摆臂上的托辊始终保持一个固定的中心。因此,该机构也可称为同心连杆机构。

PF为可伸缩机构,通常为液压缸,通过机构伸缩驱动摆臂摆动来调整托辊打开和闭合的程度。

2 芯棒支撑受力分析

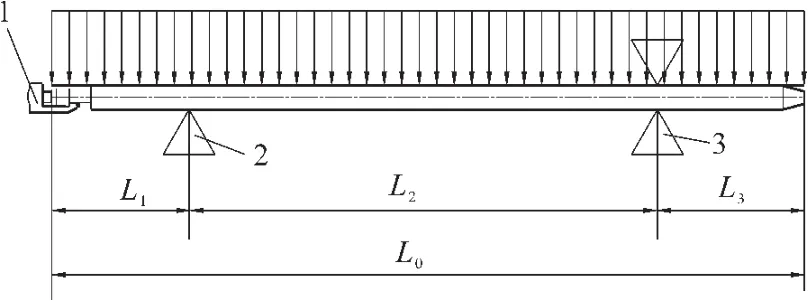

某Ф258 mm三辊连轧管机共有6个轧制机架、3个芯棒支撑机架及1个芯棒支撑辊,其设备配置如图2所示。3个芯棒支撑机架分别在2号与3号轧制机架之间、4号与5号轧制机架之间、6号轧制机架之后,芯棒支撑辊在1号轧制机架之前。

在轧制开始前,芯棒支撑辊处于毛管支撑位置,待毛管尾部离开后,芯棒支撑辊马上升至芯棒支撑位置;3个芯棒支撑机架在轧制开始前则处于芯棒支撑位置,1号芯棒支撑机架在收到毛管挡叉下降信号后延时打开,收到3号轧制机架无负载信号后闭合至芯棒支撑位置;2号芯棒支撑机架在收到3号轧制机架有负载信号时打开,收到5号轧制机架无负载信号后闭合至芯棒支撑位置;3号芯棒支撑机架在收到5号轧制机架有负载信号时打开,在收到毛管尾部离开6号轧制机架信号并延时一段时间后闭合至芯棒支撑位置。3个芯棒支撑机架和连轧管机入口芯棒支撑辊具有对芯棒支撑和导向的功能,以防止芯棒在插入毛管和高速回退时与轧辊发生碰撞和摩擦而引起相互损坏。

图2 某Ф258 mm三辊连轧管机设备配置示意

尤其是在高速回退时,芯棒若稳定性不好,易与轧辊发生碰撞。此时,芯棒尾部由限动齿条的夹持头夹持,并由3个芯棒支撑机架和连轧管机前后的芯棒支撑辊支撑,夹持头对芯棒不起支撑作用,只用于限制芯棒的轴向运动。当芯棒头部退出2号芯棒支撑机架时,芯棒由连轧管机前台的数个芯棒支撑辊和1号芯棒支撑机架支撑。在实际运行时,由于托辊表面磨损程度不一,连轧管机前台的数个芯棒支撑辊往往并不同时与芯棒接触。为便于对芯棒支撑机架进行研究,芯棒支撑简化力学模型如图3所示[13]。在图3中,L0为芯棒总长,L1为芯棒尾部到实际起支撑作用的芯棒支撑辊的距离,L2为芯棒支撑辊到芯棒支撑机架的距离,L3为芯棒头部到芯棒支撑机架的距离。芯棒承受均匀分布的重力、芯棒支撑辊和芯棒支撑机架对它的反作用力。

3 芯棒支撑机架优化改造设计

以某Ф258 mm三辊连轧管机为例,芯棒最大直径为280.1 mm,芯棒总长度为19.8 m,采用实心芯棒的质量为9.6 t/根[14]。经现场生产验证,图1所示的芯棒支撑机架(方案1)能够很好的对芯棒进行支撑,满足生产要求。

当Ф258 mm三辊连轧管机扩大规格到Ф340 mm时,芯棒最大直径为352.6 mm,芯棒总长度为19.8 m。当采用实心芯棒时,质量为15.2 t;当采用空心芯棒时,质量为10.8 t。采用ADAMS仿真软件对上述两种情况分别进行仿真分析[15]。

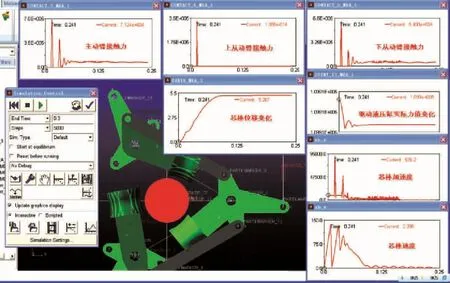

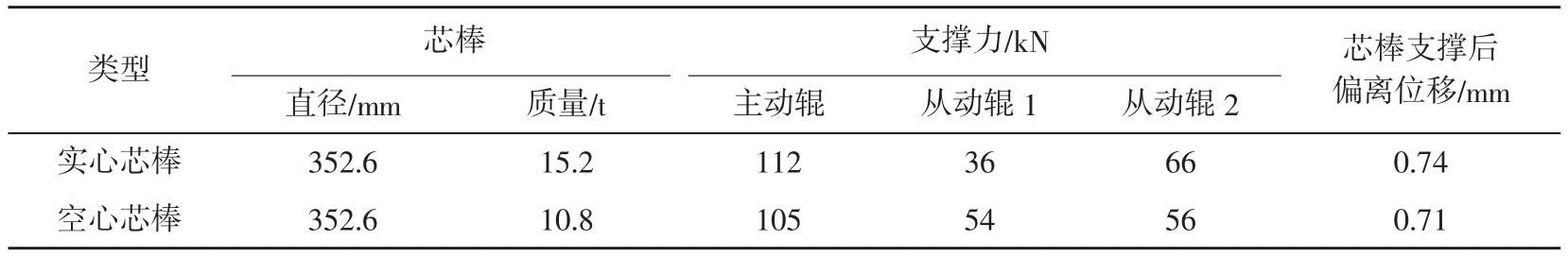

仿真分析时,对芯棒尾部中心点进行约束,限制芯棒的轴向运动,一端被一个升降辊道支撑,另外一端被一架芯棒支撑机架支撑,芯棒支撑方案1的仿真界面如图4所示,分析结果见表1。

图3 芯棒支撑简化力学模型示意

图4 芯棒支撑方案1仿真界面

表1 芯棒支撑方案1的仿真分析结果

通过上述仿真分析可知,在Ф258 mm三辊连轧管机中,芯棒支撑机架支撑芯棒的偏移距离仅为0.38 mm;而使用原有芯棒支撑机架支撑加重后的芯棒,芯棒偏离轧制中心线距离过大,最大可达5.30 mm。当轧制薄壁管时,芯棒插入毛管和高速回退时,会碰撞和摩擦轧辊,因此可以认为原芯棒支撑机架已经无法适应新的改造要求,需要对芯棒支撑机架进行改造。

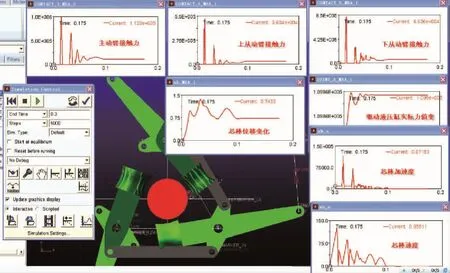

根据上述芯棒支撑方案受力仿真分析情况,从两个方面对芯棒支撑机架进行改造:一是改变主动辊的支撑位置,使其更加接近芯棒正下方的位置,以便更好地支撑芯棒;二是加大主动臂的长度,使芯棒支撑机架具有更大的支撑力。芯棒支撑方案2的仿真界面如图5所示,分析结果见表2。

通过上述仿真分析可知,使用改造后的芯棒支撑机架支撑加重后的芯棒,芯棒偏离轧制中心线的距离都∧1 mm,对芯棒与辊槽的间隙几乎不产生影响,避免了芯棒与轧辊发生碰撞和摩擦而产生表面缺陷,以保证改造后的连轧管机轧制出高质量的荒管。因此,通过采取调整芯棒支撑机架主动辊的位置和加大其主动臂的长度,可以很好地适应加重的芯棒,改造方案可行。

改造后,四连杆摆臂的铰点位置发生改变,主动摆臂加长,从而加长了力臂,液压缸直径可保持不变,行程需相应加长。铰点改变后,连杆动作已超出现有机架的框架范围;因此,在不影响外形安装尺寸的情况下,将机架框架适当加宽。同时可增加斜筋板等加强机架结构。

图5 芯棒支撑方案2的仿真界面

表2 芯棒支撑方案2的仿真分析结果

4 结 语

综上所述,本文对芯棒支撑机架的同心连杆机构进行了分析,针对某Ф258 mm连轧管机扩大规格改造,对两种芯棒支撑方案进行了仿真分析,提供了更好的芯棒支撑解决方案,采用改造后的方案能更好地适应扩大产品规格所需的芯棒质量,此方案可以用于以后的改造和新建工程中。

5 参考文献

[1]陈碧楠.三辊连轧管机的发展及分析对比[J].钢管,2010,39(3):6-9.

[2]李元德,李国栋,田颖峰.对连轧管机机型选择的探讨[J].钢管,2011,40(2):20-24.

[3]闫晓洛,刘明新.我国限动芯棒连轧管机的应用与发展[J].轧钢,1999,16(5):47-49.

[4]李群,杨帆,丁德元,等.从MPM到PQF——限动芯棒连轧管机回顾及展望[J].钢管,2007,36(6):19-24.

[5]严泽生,孙强,庄钢. PQF生产工艺[J].钢管,2006, 35(1):37-42.

[6]金如崧. PQF的17年[J].钢管,2009,38(1):36-40.

[7]殷国茂.中国钢管飞速发展的10年[M].成都:四川科学技术出版社,2009.

[8]李元德,朱燕玉,贾立虹,等.连轧管机组发展历程及生产技术[J].钢管,2010,39(2):1-13.

[9]王三云,杨旭宁.关于我国小型无缝钢管生产机组改造的探讨[J].钢管,2012,41(2):9-14.

[10]李安全.Ф159 mm FQM三辊连轧管机组主要设备特点[J].钢管,2007,36(6):32-36.

[11]周晓锋,史庆志,张传友.提高MPM连轧管机组芯棒使用寿命的措施[J].钢管,2010,39(4):70-73.

[12]Cernuschi E. FQMTM:用于高质量无缝钢管生产的达涅利三辊限动芯棒连轧管机[J].钢铁,2008,43(12):92-95.

[13]成大先.机械设计手册[M].北京:化学工业出版社,2010.

[14]彭龙洲,吕庆功,付国忠,等.限动芯棒连轧管机芯棒直径系列的设计方法[J].轧钢,2003,20(5):10-13.

[15]李军,邢俊文. ADAMS实例教程[M].北京:北京理工大学出版社,2002.

Design for Modification of Mandrel Bar Steadier of Mandrel Pipe Mill

ZHOU Chaoqun,JIN Qiang,QIN Xuan,MU Dong

(CISDI Engineering Co.,Ltd.,Chongqing 401122,China)

Abstract:Analyzed in the paper is the concentric linkage mechanisms of the mandrel bar steadier of the mandrel pipe mill. Addressing the problem that after a product mix expansion-aiming modification of a certain mandrel pipe mill,its mandrel bar steadier fails to meet the modification requirement,the bar steadier proper is modified by means of changing the supporting position of the drive roller,and increasing the length of the drive arm. Furthermore,a simulation analysis of the pre-modification bar supporting scheme and the post-modification bar suppor-% ting scheme is performed. As a result,it is revealed that the modified bar steadier is well suitable for the heavier mandrel bars so as to meet the requirements of the product mix expansion-aiming modification of the mill line.

Key words:mandrel pipe mill;mandrel bar steadier;drive roller supporting position;drive arm length;surface quality;linkage mechanisms;simulation analysis

收稿日期:(2015-08-10;修定日期:2015-09-08)

中图分类号:TG333.8摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0031-04