文胸模杯曲面形态特征曲线提取与分析

2016-05-17徐瑶瑶朱俐莎邹奉元

徐瑶瑶, 朱俐莎, 杜 磊, 邹奉元,2

(1. 浙江理工大学 服装学院, 浙江 杭州 310018; 2. 浙江理工大学 浙江省服装工程技术研究中心, 浙江 杭州 310018)

文胸模杯曲面形态特征曲线提取与分析

徐瑶瑶1, 朱俐莎1, 杜 磊1, 邹奉元1,2

(1. 浙江理工大学 服装学院, 浙江 杭州 310018; 2. 浙江理工大学 浙江省服装工程技术研究中心, 浙江 杭州 310018)

为获得控制文胸模杯曲面形态的特征曲线,实现模杯的正向设计,采用三维扫描仪获取模杯的点云数据,用逆向工程软件进行实体模型构建,然后根据模杯角度及特征点构建了26条模杯内外曲面形态曲线。利用各曲线拐点、峰值点、曲率最大点及最小点的分布位置一致性,提取能够反映模杯曲面特征信息的内外曲面形态特征曲线5条。结果表明:模杯结构特征曲线上的几何参数分布离散程度更小,较角度特征曲线更能反映不同类型模杯的曲面形态特征。拟合各特征曲线弧长与模杯杯深的函数关系,通过改变形态特征曲线上的几何参数可控制曲面形态结构。

文胸模杯; 角度曲线; 结构曲线; 离散程度; 分布位置

作为文胸的重要组成部分,模杯对文胸发挥承托塑形功能起着重要作用[1]。模杯开发分正向设计和逆向设计2种形式,无论是正向设计还是逆向设计都需要了解模杯曲面上不同特征曲线与曲面形态特征的相关性,掌握模杯曲面形态特征曲线变化规律[2-3]。文胸模杯曲面形态特征曲线直接反映模杯曲面特征信息,通过对形态特征曲线上几何参数的改变可以实现不同造型模杯模型的构建,因此,对文胸模杯进行曲面曲线特征识别及几何参数分析、提取文胸模杯的造型特征参数,并对这些参数分布规律进行分析是文胸模杯从逆向修改式设计向正向模型快速构建转变的重要前提。

目前国内外学者对于文胸模杯特征曲线的提取方法有在模杯点云模型的基础上寻找BP点(bust point)即乳点,以BP点为中心,按照设定的角度间隔在模杯曲面上提取角度特征曲线,所提取的特征曲线用于表征模杯压模成型情况,分析不同模压工艺参数与成型效果的关系[4-5];或通过所提取特征曲线上的峰值点、拐点和曲率等几何参数差异对模杯样本进行形状特征分类[2]。然而角度特征曲线并不能很好地反映模杯总体拓扑结构以及各组成部分之间的连接方式,对于三维模型的变形,角度特征曲线并不具备识别能力[6-7]。

本文根据角度方向及模杯设计特征点构建模杯曲面形态特征曲线,对比所提取的形态特征曲线,发现结构特征曲线和角度特征曲线共同决定曲面形态,但各模杯结构特征曲线上几何参数分布值离散程度较角度特征曲线小,能更好地反映不同造型模杯曲面形态共性特征。

1 实 验

1.1 实验样本与仪器

模杯的内曲面相对复杂,根据不同功能常设有不同类型的匹位。由于本文主要研究模杯特征曲线对不同曲面形态的反映情况,因此排除匹位设计过于复杂的模杯样本。选取市场上常见的8个文胸模杯样本,模杯形态见图1。

8个模杯样本的材质均为海绵,且都为3/4杯型。样本1有1个耳仔点,上下厚度均匀,整体较薄,内外曲面光滑;样本2有2个耳仔点,上薄下厚,匹位突出明显,外曲面光滑;样本3、4、5无耳仔,整体近似纺锤形,前幅边曲线顺势平滑,外曲面光滑,内曲面有凹槽,上薄下厚,匹位突出明显;样本6、7、8有2个耳仔点,整体似鱼状,上薄下厚且厚度差异大,内外曲面光滑。

采用EaScan-D 三维扫描仪[8]对模杯进行点云数据的获取。由于模杯为柔性体,在气压流动时易产生位移,导致各角度数据无法拼接,因此本文实验在密闭环境进行。其次模杯平放在展台上进行扫描时受重力影响易发生形变[5]且存在大片扫描盲区,因此自制扫描固定装置解决上述问题。自制固定装置如图2所示。

通过可旋转固定装置,获取样本模杯各角度三维点云数据。由于原始点云数据中有许多不规则的杂点和噪声,因此在进行实体建模前需要对模杯三维点云数据进行预处理。首先是通过去噪平滑功能删除噪点、平滑点云数据;利用多视拼合对不同角度的模杯点云数据进行拼接得到完整的模杯三维点云数据[9]。封装模型后输出保存为“.stl”格式,如图3所示。

模杯三维点云数据导入逆向工程软件GEOMAGIC STUDIO 12.0进行实体模型构建。模型多边形阶段的处理主要可分为创建流行、孔洞填充、去除特征、打磨、松弛曲面,最后使用网格医生检查模型是否存在网格错误。进入精确曲面阶段后通过构建轮廓线、划分曲面片、调整曲面片等功能最后拟合NURBS曲面,构建模杯实体模型[10]。保存为“.igs”格式,如图4所示。

1.2 模杯曲面曲线获取方法

模杯反映曲面拓扑关系的特征点主要有5个:左耳仔点A、右耳仔点B、鸡心点D、侧位点F、BP点O,BP点提取方法通过寻找模杯外曲面最高点获得。通过模杯设计部门调研发现,模杯曲面上还有2个特征点是模杯设计过程对于控制模杯曲面形态十分重要的关键点,分别为前幅边最高点C和捆碗线控制点E,前幅边最高点是指前幅边曲线上距离水平线最远的点,对应人体胸部最高的点;捆碗线控制点是指过前幅边最高点C和曲面最高点O交于乳根围弧线的点,模杯特征点位置分布如图5所示。因此,共确定模杯外曲面特征点7个,内曲面特征点由外曲面特征点投影所得。

将8个模杯样本导入UG NX 8.0中确定特征点、提取特征曲线。构建基准平面,假设模杯沿捆碗线水平置于同一基准平面上,利用投影距离工具[11]找到外曲面最高点确定为BP点。通过插入垂直基准平面截取相交曲线的方法确定0°曲线,以0°曲线为起点,每隔22.5°获取1条角度曲线共8条,连结关键点获取结构曲线5条。内曲面曲线获取方法与外曲面曲线获取一致。模杯曲面曲线分布位置如图5所示,曲线编号用数字表示,各曲线信息分布如表1所示,1~13号是外曲面曲线,对应括号内14~26号是内曲面曲线,对于样本中无耳仔的模杯不对9号和22号曲线进行提取。

表1 模杯内外曲面曲线信息Tab.1 Information about curves inside and outside cup

2 模杯曲面曲线几何参数分析

在UG NX 8.0中,对每条曲线上的拐点、峰值点、曲率最大点和曲率最小点进行提取分析[12-13],模杯在扫描和建模过程中可能产生一定的误差,误差主要集中在边缘部位,故统一将特征曲线靠近模杯前幅边曲线的一端去除5%,靠近捆碗线一端去除5%。图6示出曲线曲率梳分布。图中曲率梳由曲线上方向下方过渡的点为曲线拐点,三角形标注位置为峰值点,2个数字标注位置分别为曲率最大点和曲率最小点。在UG NX 8.0中,可用分布值0~1表示几何参数所在的位置,靠近模杯鸡心点一侧为起参数所在位置,如拐点分布值为0.1,说明该拐点至起点距离为该曲线总线段长度的10%。

2.1 模杯曲面曲线拐点分布

对8个模杯样本的外曲面曲线拐点分布利用ORIGIN 8.0做散点分布图。通过散点分布图分析不同样本在同一曲线上拐点的分布位置,发现4号曲线拐点分布集中在0.8,8号曲线拐点分布集中在0.1,13号曲线拐点分布集中在0.9。其他曲线拐点分布散乱、无规律。图7示出外曲面上拐点分布位置较为一致的3条曲线拐点分布图。同样对内曲面13条曲线进行拐点分布直观分析,根据散点图分布观察各个样本中同一曲线上拐点的分布位置,发现曲线14号、23号、25号在不同样本模杯中拐点分布位置较为一致。

2.2 模杯曲面曲线峰值点分布

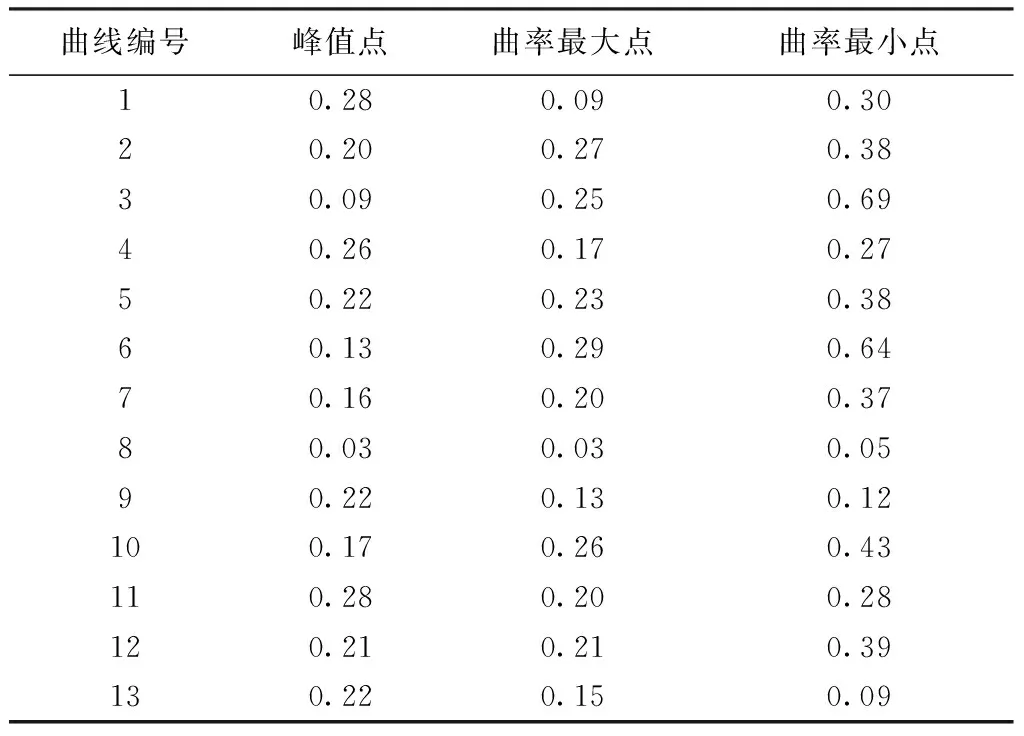

在UG NX 8.0中得到峰值点分布值及峰值大小,将模杯内外曲面曲线的峰值点分布值做标准差分析。对所有的分布值标准差进行统计,发现94%标准差数值小于0.3,而标准差越小表明几何参数分布离散程度越小,因此排除标准差大于0.3的曲线。在0~0.3之间以中点0.15为分界点,认为标准差小于0.15的曲线几何参数分布离散程度相对小、分布位置较为一致,可以作为所要提取的曲面形态特征曲线,如表2、3所示。

表2 外曲面曲线几何参数分布值标准差Tab.2 Feature points distribution standard deviation of outer surface characteristics curves

表3 内曲面曲线几何参数分布值标准差Tab.3 Feature points distribution standard deviation of inner surface characteristics curves

对比外曲面各条曲线在8个样本中的峰值点分布值标准差,发现3号、6号、8号曲线峰值分布值标准差在分界点0.15以内,认为以上各条曲线在不同模杯中峰值点的分布位置最为接近。同样对比模杯内曲面各曲线拐点分布值标准差,其中21号、23号、25号和26号曲线峰值点分布值标准差均小于0.15,得到内曲面峰值点分布位置较为一致的曲线4条。

2.3 模杯曲线曲率最大点和曲率最小点分布

对模杯内外曲面各曲线在不同样本中的曲率最大点和最小点分布值做汇总分析,求出每条曲线曲率最大点和曲率最小点分布值标准差,以此判断各条曲线曲率最大点和最小点在不同样本中的分布规律。同样以标准差0.15作为分界点,如表2、3所示。

对比发现模杯外曲面曲线1号、8号、9号、13号曲率最大点分布值标准差在0~0.15之间,认为这4条曲线在不同模杯中的曲率最大点分布位置较为一致;根据各条曲线上曲率最小点在不同模杯中的分布值标准差,确定曲线8号、9号、13号在不同模杯中曲率最小点分布较为一致。

对内曲面各曲线在不同样本中的曲率最大点和最小点分布值标准差进行分析,发现曲线23号、25号、26号的曲率最大点分布值标准差均未超过0.15,由此认为这3条曲线在不同模杯中的曲率最大点分布较为一致;23号曲线曲率最小点分布值标准差为0.1,其他曲线曲率最小点分布值标准差均大于分界点0.15,提取23号曲线为不同模杯中曲率最小点分布离散程度最小。

3 形态特征曲线提取与分析

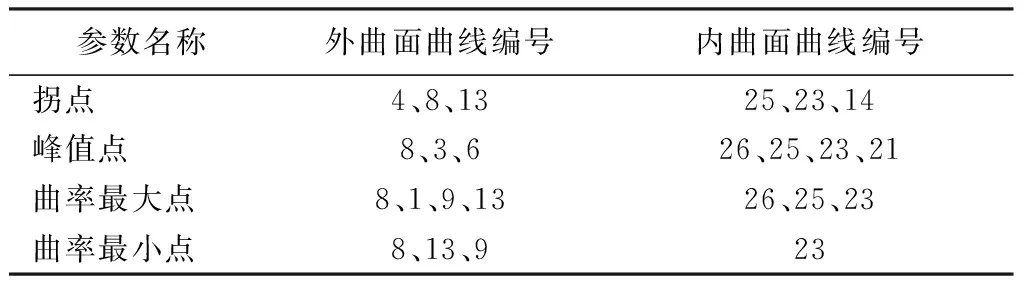

对模杯内外曲面各曲线在8个样本中拐点、峰值点、曲率最大点和曲率最小点的分布进行综合分析,不同模杯中几何参数分布位置较为一致的曲线编号列于表4中,曲线编号顺序按各曲线相应几何参数在不同模杯上的分布值离散程度进行排列。

表4 参数分布一致曲线Tab.4 Characteristic curves of better distribution parameters

由于各样本外曲面规则且形态较为一致,所以不同模杯之间外曲面上几何参数分布位置较为一致,曲线数量基本相同。仅在曲率最大点上4条且各几何参数在8号曲线上的分布值离散程度最小。13号曲线在各模杯中的拐点、曲率最大点、曲率最小点分布位置一致,而其他曲线仅特定几何参数分布位置一致,不具有代表性,如表4所示。因此提取模杯外曲面形态特征曲线2条依次为过模杯外曲面最高点和鸡心点的8号曲线、157.5°方向的13号曲线。

同样对内曲面几何参数分布位置较为一致的曲线进行综合分析,可能由于所选样本内曲面形态不同,导致不同模杯之间几何参数分布位置差异大,如曲率最小点分布值离散程度小的仅有23号曲线。在峰值点以及曲率最大点上,26号曲线分布离散程度最小,能够较为直接地反映模杯曲面特征。23号曲线在所分析的几何参数中均表现分布位置一致;25号曲线在各模杯中的拐点、峰值点、曲率最大点分布位置一致,具有一定的代表性,如表4所示。因此提取内曲面形态特征曲线3条依次为过内曲面最高点和右耳仔点的23号、135°方向的25号、157.5°方向的26号。

发现所提取的内外曲面形态特征曲线均由角度特征曲线和结构特征曲线组合而成,说明角度特征曲线和结构特征曲线共同控制模杯曲面形态。通过表4可以发现结构特征曲线上几何参数分布的离散程度比角度特征曲线小,说明不同模杯其结构特征曲线上几何参数分布较为一致,能反映不同造型模杯间的形态特性。

由于模杯造型和模杯厚度共同决定模杯杯深,而形态特征曲线是快速实现不同造型模杯模型构建的主要因素,因而特征曲线与模杯杯深之间的变化关系可以直观地进行模杯模型的造型修改。提取各个模杯的杯深及5条曲面形态特征曲线弧长,在ORIGIN 8.0中绘制杯深-弧长散点图并进行线性拟合。图8示出8号形态特征曲线的线性拟合。

可知对于不同造型的模杯,曲面形态特征曲线弧长大小与该模杯杯深大小成正线性相关。相关系数为0.956 52,相关性显著,函数关系式为L=44.819+2.338H。

同理对提取的另外4条曲面形态特征曲线进行线性拟合分析,得到各曲面形态特征曲线弧长与模杯杯深之间函数关系为L=-48.818+3.397H,L=0.356+2.576H,L=38.983+1.421H,L=67.465+1.001H,分别对应曲面形态特征曲线13号、23号、25号、26号。其相关系数均在0.8以上。式中L为曲面形态特征曲线弧长;H为杯深,由模杯造型和厚度共同决定。

4 结 论

通过逆向工程软件建立模杯实体模型,获取角度曲线及结构曲线。分析曲线上拐点、峰值点、曲率最大点及曲率最小点分布值,提取了模杯内外曲面形态特征曲线共5条,分别为8号、13号、23号、25号、26号。调研提供的2个设计特征点前幅边最高点和捆碗线控制点对于控制模杯整体形态没有表现出很好的识别能力。

对比发现模杯结构特征曲线较角度特征曲线几何参数分布值离散程度小,证明通过特征点构建的模杯结构特征曲线较角度特征曲线更能反映不同类型模杯各自曲面形态特征。改变形态特征曲线上几何参数可用于控制曲面形态结构,进行不同造型模杯模型构建。

通过对模杯形态特征曲线和模杯杯深进行相关性分析,拟合建立二者函数关系式,得到了模杯造型与形态特征曲线之间的变化规律。

FZXB

[1] 李秀英. 文胸纸样设计研究[J]. 纺织学报, 2006, 27(1):103-106. LI Xiuying. Study on pattern design of bra[J]. Journal of Textile Research, 2006, 27(1): 103-106.

[2] 汪娟. 文胸模杯形状特征分析系统的研究[D]. 西安: 西安工程大学, 2013:4-6. WANG Juan. Research on shape features analysis system of moulded bra cup[D].Xi′an: Xi′an Polytechnic University,2013: 4-6.

[3] 陈晓娜, 王建萍. 文胸结构设计及其影响因素[J]. 纺织学报, 2012,33(8):155-160. CHEN Xiaona,WANG Jianping. The bra structure design and its influencing factors[J]. Journal of Textile Research, 2012, 33(8): 155-160.

[4] YICK K L,WIP J. An evaluation of three dimensional geometric shape of moulded bra cups[J]. Fibers and Polymers, 2011,12(4):556-563.

[5] YICK K L,NG S P. Wire frame representation of 3D molded bra cup and its application to example-based design[J]. Fibers and Polymers,2008,9(5):653-658.

[6] GARY K L,RYNSON W H. Deformable model retrieval based on topological and geometric signatures[J]. IEEE Transactions on Visualization and Computer Graphics. 2007, 13(3):470-482.

[7] 张晓东. 三维模型的形状特征提取方法研究[D]. 北京: 中国石油大学, 2010:5-6. ZHANG Xiaodong. Study on the method of 3D model shape feature extraction[D]. Beijing:China University of Petroleum 2010: 5-6.

[8] 贾宏禹, 吕志鹏. 基于三维扫描技术的文物数字化研究与实践[J]. 长江大学学报(自然科学版),2009,6(3):253-255. JIA Hongyu, LÜ Zhipeng. Digital research and practice of cultural relics based on 3D scanning technology[J]. Journal of Yangtze University(Natural Science), 2009, 6(3): 253-255.

[9] 张秀萍. 反求工程关键技术及应用[J]. 机械工程与自动化, 2010(4): 194-195. ZHANG Xiuping. Reverse engineering key technologies and applications[J].Mechanical Engineering & Automation, 2010(4): 194-195.

[10] 董程媛. 基于女性胸部特征的三维虚拟模型研究[D].上海:东华大学, 2014:3-4. DONG Chengyuan. Development of the three-demesion fictitious models based on the female breasts′ characteristics[D].Shanghai: Donghua University,2014: 3-4.

[11] 武婧, 王涛. UG在文胸模杯设计中的应用[J]. 国际纺织导报, 2010(9):67-74. WU Jing,WANG Tao. UG application in bra cup design[J]. Melliand China, 2010(9): 67-74.

[12] 李新虎. 测井曲线拐点在测井层序地层分析中的应用研究[J]. 天然气地球科学, 2006,17(6):815-819. LI Xinhu. Logging curve inflection point in the application of logging sequence stratigraphy analysis research[J]. Natural Gas Geoscience, 2006,17(6): 815-819.

[13] 刘海容. 形状的曲率表示及分解[D]. 武汉: 华中科技大学,2008(5): 4-7. LIU Hairong. Curvature representation and decomposition of shape[D]. Wuhan: Huazhong University of Science and Technology,2008(5): 4-7.

Extraction and analysis of surface morphology characteristic curves from bra mold cup

XU Yaoyao1, ZHU Lisha1, DU Lei1, ZOU Fengyuan1,2

(1. School of Fashion Design & Engineering, Zhejiang Sci-Tech University, Hangzhou, Zhejiang 310018, China; 2. Zhejiang Provincial Research Center of Clothing Engineering Technology, Zhejiang Sci-Tech University, Hangzhou, Zhejiang 310018, China)

To achieve the forward engineering design of the mold cup development and acquire the characteristic curves which could control the bra cup surface type, 3-D scanner was used to acquire point cloud data of the mold cup, and the mold cup model was built with reserve engineering software, and then 26 mold cup internal and external surface curves were obtained according to the feature points and angles. By utilizing consistency of different mold cup curve curvature inflection points, peak points, and maximum points and minimum points distribution, 5 mold cup interior and exterior surface characteristic curves were extracted to demonstrate the feature information of the cup surface. The experimental results show that the discrete degree of different geometric parameters′ distributions of model cup structure characteristic curves is more uniform than that of angle characteristic curves. Therefore, the model cup structure characteristic curves can reflect more morphological characteristics of different types of mold cups surface. By fitting, the relationships between arc length of characteristic curves and the cup depth were achieved. The control on the curve surface morphological structure could be realized by changing the geometric parameters on the morphological characteristic curves.

bra mold cup; angle curve; structure curve; discrete degree; distribution location

10.13475/j.fzxb.20150901706

2015-09-07

2016-07-10

浙江理工大学创新实验项目(YCX14017)

徐瑶瑶(1991—),女,硕士生。研究方向为服装人体工程与舒适性。邹奉元,通信作者,E-mail:zfy166@zstu.edu.cn。

TS 941.17

A