动车组列车地板阻尼优化仿真

2016-05-14陈艳郭建强赵艳菊

陈艳 郭建强 赵艳菊

摘要:以某动车组安装变压器区域的车体地板为研究对象,针对车下设备引起的振动,使用LMS VirtualLab软件,利用有限元分析等方法进行局部车体地板在随机激励下的振动响应规律分析研究,通过仿真分析找出其振动传递规律,得出车体地板施加阻尼后随机激励振动的抑制规律,从而降低振动噪声的辐射。

关键词:阻尼优化;振动响应;结构模态;仿真

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.1672-3198.2016.06.088

1前言

随着科学技术的不断进步和乘客对列车舒适度要求的日益提高,列车的振动噪声特性已成为评判其整体性能的重要指标。如何有效的减少振动、降低车内噪声也成为了各个生产厂家共同关注的问题。

列车运行时,客室内部的噪声主要由外部传递而来的轮轨噪声、空气噪声,以及客室内部自身产生振动(包括车下设备振动)而引起的噪声三部分组成。在设计阶段,可通过对车室进行声场分析和车身板块贡献度分析,找出车内噪声声压峰值处所对应的振动频率及该峰值下的“噪声源”区域,为车身结构的针对性修改提供参照。根据某动车组线路运行车内外噪声的测试结果,可以看出车下设备引起的振动噪声,尤其是变压器区域产生的噪声对车内噪声有一定影响。针对这一问题,本文以该变压器区域的车体地板为研究对象,通过粘贴阻尼的方法来抑制车体的振动,从而提升变压器地板区域的减振降噪水平。

本文以公司提供的CAD图纸为依据,在CATIA和Hypermesh平台建立了较为完善的变压器区域车体地板有限元模型,并在此基础上利用LMS Virtual Lab软件对其模态特性进行分析,利用获取的相关模态频率和模态振型为后期阻尼优化设计方案提供建议。围绕地板区域减振降噪这一目标和车体设计轻量化的要求,通过对比优化前后结果,发现阻尼优化处理后取得了较好减振降噪效果。

2仿真建模参数

2.1几何参数

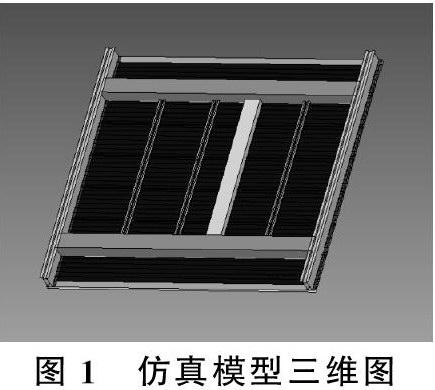

仿真模型截取温州市域车安装变压器区域车体地板部分,其几何尺寸为3.465m×3.118m,模型三维图见图1。

2.2材料参数

车体地板型材为铝型材,仿真时采用铝的材料参数,根据三维模型图,测量不同部件的厚度并输入最终模型中。假设型材结构和阻尼层都是均质且各向同性,采用的阻尼层密度为ρ=1500kg/m3,弹性模量采用频段内均值E=2.3e9Pa,泊松比为v=0.4896,厚度为10mm。型材结构阻尼因子为O.001,阻尼层阻尼损耗因子为0.16(20℃)。

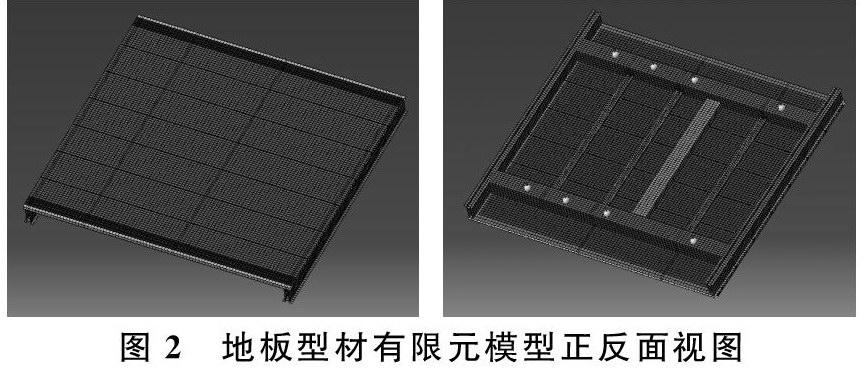

3仿真模型

仿真模型中型材结构采用壳单元模拟,阻尼层采用体单元模拟,阻尼层与型材之间采用共节点的方法模拟连接。单元尺寸为40mm,有限元模型共计40416个单元。如图2所示。

4计算工况及边界条件

4.1工况及约束条件

首先对地板结构进行模态分析,并输出结构的模态应变能分布,确定阻尼层的布置位置。在保持阻尼复合结构的参数不变的情况下,只改变阻尼层的敷贴面积,观察阻尼减振效果。本次采用降低振动位移幅值为目标决定敷贴位置。局部敷贴时,假设阻尼层敷贴面积占型材上板面积的60%,计算此种敷贴方式下阻尼符合材料的振动特性,并与全敷贴方式进行比较。三种工况下约束均为在地板型材四周施加简支约束。

4.2载荷条件

本次仿真采用实际试验线路段,对安装变压器区域的实测数据为输入数据,见图3。由图可知,在200Hz计算频率内,激振力在100Hz处达到峰值,且远高于其他计算频率处。将处理后数据作为模型输入激励数据。

5计算结果与分析

5.1模态分析

对地板结构的模态进行分析并观察其振型,前四阶模态振型如图4。

从图4中可得知:地板断面出现第一阶模态(66.6Hz)时,位移幅值的最大点出现在地板中心处,并向板四周逐渐减小。地板断面出现第二阶模态时,两侧吊挂梁处变形最大,且由中心向两边逐渐减小。地板断面出现第三阶模态时,出现在200Hz计算频率内节点的最大位移幅值,出现在断面两侧。地板断面出现第四阶模态时,断面整体均有变形,最大值仍出现在第三阶模态附近处。

通过观察振型,确定贴阻尼片的位置,在地板中部敷贴60%阻尼以抑制其振动,作为比较,同时设置100%敷贴(全敷贴)工况。敷贴阻尼后的有限元模型见图5。

对进行处理后的地板结构进行模态分析,原始地板断面型材与处理后的阻尼复合结构前4阶固有频率如表1。

由上可知:增加阻尼涂层后,系统基频前移。

进行60%敷贴处理后的阻尼复合结构前4阶模态如图6所示。

进行100%敷贴处理后的阻尼复合结构前4阶模态如图7所示。

表2给出了地板断面加阻尼前后前四阶固有频率时节点振动的位移幅值,从表中可以看出,断面节点振动在前三阶模态处的最大值均有减小。

5.2振动响应分析

对10—200Hz计算频率内地板断面施加阻尼贴片前后的振动特性做详细分析:在地板中间及上下左右设置5个响应点(如图中1—5点)。观察5个响应点的垂向加速度响应(幅值),并计算板的平均振动响应,响应点位置如图8所示。

首先计算中心点(点1)处的振动响应,结果如图9所示。

通过观察振型可知,点1位于一阶模态中心位置,受一阶振动影响最大。从图中可知,两种阻尼处理后的地板断面都有效的避开了地板一阶振动(66.6Hz)处的峰值。100Hz激振力最大值处,原始地板的振动响应达到了,而阻尼处理后的地板均左右,将峰值减小了一半。

计算板的平均振动响应,结果如图10所示。

如图10所示,阻尼处理后的地板在100Hz和150Hz两个峰值处都由有效的消减作用,其中100Hz的峰值处由原来的减小到,150Hz处的峰值由原来的减小到。比较60%敷贴率和100%敷贴率两种情况,除在145Hz处有的差值之外,其余曲线并无明显变化,而前者的阻尼材料用量仅为后者的60%,达到了使用更少的阻尼材料取得较好减振效果的目的。

6结论

以某安装变压器区域车体地板为研究对象,采用有限元分析方法建立仿真模型,以实车试验数据为激励输入,进行局部车体地板在振动激励下的振动响应规律研究。通过对比车体地板施加阻尼前后以及不同铺设率的振动响应计算结果,可以看出对车体粘贴阻尼片可以起到减振的效果,并且铺设60%面积与全铺设方式在频率10—200Hz范围内减振效果相当,且其阻尼用量比后者大大减少。