罐式煅烧炉排料机构传动性能仿真与研究

2016-05-12李猛,刘明

李 猛, 刘 明

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

罐式煅烧炉排料机构传动性能仿真与研究

李 猛, 刘 明

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

叙述了排料机构的基本原理,建立了改进前后的方案A和方案B的三维模型,运用SolidWorks运动算例的多体动力学分析计算出减速机输出转矩、棘轮转速和偏心轮接触应力,综合比较后得到方案A和方案B的动态性能接近。方案B的结构形式能降低约30%的驱动功率,降低能耗,同时也提高了电机的使用寿命。

罐式煅烧炉;排料机构;方案比选;多体动力学仿真

0 引 言

石油焦需要经过煅烧才能用于碳素制品中,煅烧后的石油焦的质量直接关系到碳素制品的质量。现在常用的煅烧设备主要就是回转窑和罐式煅烧炉,其中罐式煅烧炉的优点是煅后焦真密度高,烧损小[1]。因此,近年来罐式煅烧炉在铝行业有再度兴起的趋势。排料机构作为罐式煅烧炉底部排料的关键部位,影响着整个罐式煅烧炉的正常工作,排料机构的结构形式和传动系统的选择对整个系统的稳定性和节能降耗都有影响。常见罐式煅烧炉有20罐、24罐、32罐、36罐、40罐、52罐、56罐……,还有继续增加的趋势。现有的罐式炉结构,罐数增加意味着排料机构电机功率要加大。如果能够在传动结构上进行优化改进,降低电机功率,可对企业的节能降耗起到重要的作用。目前对罐式煅烧炉的研究主要集中在连续自动排料控制系统[2,3]和煅烧后石油焦质量因素的分析上[4,5],而对排料机构的运动性能分析及传动系统的结构优化方面很少有相关研究。

1 排料机构原理

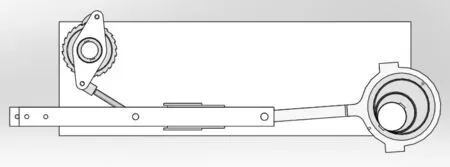

排料机构是罐式煅烧炉最底下的关键设备,且是最复杂的设备。通过调节排料量的大小来控制物料在罐式煅烧炉里煅烧的时间。排料机构是集偏心轮往复运动机构、曲柄滑块机构、棘轮间歇机构、给料机构、料斗等的复杂组合,见图1。排料机构采用两台变频电机两侧独立驱动。偏心轮、拉杆及水平拉板构成无偏心的曲柄滑块机构,实现了往复运动,给棘轮棘爪的往复运动提供动力。棘轮机构直接带动星型给料器运转,形成了间歇式排料。根据工艺流程的需要,通过调整变频器的频率来调整排料的频率。排料机构的星形给料机构的上部与罐式炉的下部法兰紧密相连使其连接处不能漏风,下部有料斗,料斗下部有输送机,输送机将物料带到料仓中。

1:偏心轮;2:拉杆;3:给料器;4:棘轮棘爪;5:料斗

2 排料机构三维模型

该文以32罐为例建立排料机构三维模型,两种方案进行比较。方案A为现有工程中普遍在用设备,见图2、图3;方案B为改进后的设备,见图4、图5。

方案A:1台电机驱动16罐排料,当电机转动0°~-180°时16罐同时排料,当电机转动180°~360°时空行程,见图2。图3为相邻两罐局部放大图。

图2 方案A模型图

图3 方案A局部视图

方案B:1台电机也是驱动16罐排料,但是当电机转动0°~180°时间隔的8罐同时排料,180°~360°剩余的8罐同时排料,见图4。图5为相邻两罐局部放大图,图中相邻的两罐是间隔式的排料。但是从宏观上看,在整个电机转动1圈(对于拉杆也即是往复1次)是连续排料的,此过程称为往复均衡连续排料。

3 排料机构动态性能仿真

由于相邻两罐排料方式改变,驱动的结构尺寸也发生改变,因此应对两种方案的传动性能进行比较。考虑到排料机构排料罐数较多,系统复杂,同时也考虑到每一罐排料的相同性,因此,简化计算,取单罐排料作为分析对象,简化后的运动模型见图6、图7。

图4 方案B 模型图

图5 方案B局部视图

图6 方案A单罐运动仿真模型

图7 方案B单罐运动仿真模型

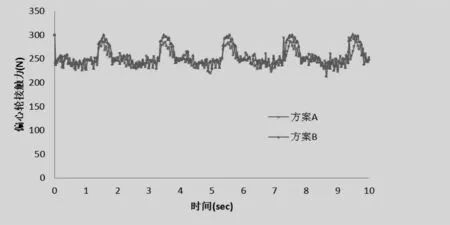

进行多体动力学仿真后得到减速机输出转矩图、棘轮转速图和偏心轮接触应力,分别见图8、图9、图10。从图中可知两种方案的转矩、转速和接触力受力相差不大,仅有图8中A方案数值偏大点,但是均值差别不大。由此可见新方案(方案B)可行。

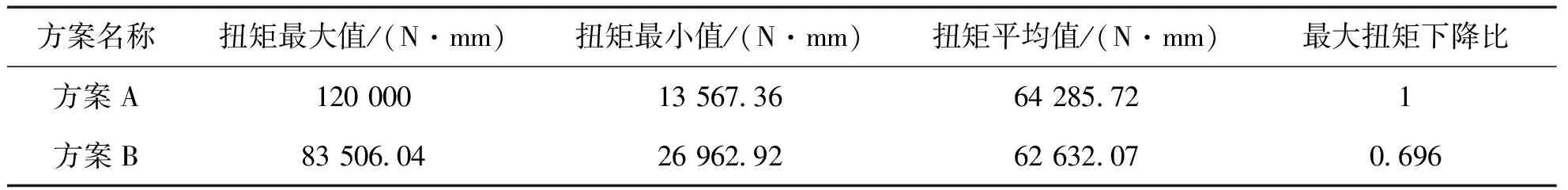

最后按照图3、图5局部视图建立一组模型进行动态仿真后得到方案A和方案B的减速机扭矩图和方案比较表,见图11和表1。结合图11和表1中可知,方案A的最大扭矩和最小扭矩之间波动较大,然而方案B的波动较小。因此,两方案中相应构件的疲劳寿命,方案B最长。虽然两方案的扭矩平均值接近,但是电机的选择应考虑最大负载扭矩,方案A的电机最大扭矩远大于方案B。方案B相对于方案A最大扭矩下降比为0.69,即意味着电机的功率下降了0.69。

图8 减速机输出转矩图

图9 棘轮转速图

图10 偏心轮接触应力

图11 一组罐式炉排料时减速机的力矩图

表1 方案比较表

4 结 语

1)对两个方案进行多体动力学仿真分析后得到棘轮转速图和偏心轮接触应力图。图中棘轮的转速差别不大,意味着这两种方案排料速度是接近的;偏心轮接触应力接近意味着随着传动系统机构的更改,并没有使得偏心轮的受力变得更加恶劣。

2)结构的改进,在保证了棘轮转速和偏心轮接触基本不变的情况下,将电机功率下降到原来的69.6%,起到节能降耗的作用。

3)采用这种炉间间隔排料的方式另一个优点就是使得炉温不会突降,对于整个系统的稳定有一定的保障。

[1] 王敏,毛斌.罐式炉煅烧生产中常见问题的分析与研究[J].轻金属,2015(2):34-36.

[2] 刘冬梅,祝存.自动化控制在罐式煅烧炉原料及上排料的应用[J].碳素 2010(2):47-49.

[3] 邢光.碳素煅烧炉连续排料自动控制系统[J].世界仪表与自动化, 2004(2):40-41.

[4] 张志,孙毅,周善红.提高罐式煅烧炉产品质量的方法浅析[J].碳素技术,2011(6):60-62.

[5] 李浩,王晓敏,杨凯长.罐式煅烧炉煅后焦质量的影响因素及改进措施[J].轻金属,2011(3):43-46.

[6] 周晓,马秋成,张跃春,等.大功率自动同步离合器棘轮棘爪碰撞过程仿真分析[J].机械科学与技术,2015,34(6):836-839.

[7] 冀相安,马永明,桂文彬,等.一种同步离合器棘轮棘爪机构棘合过程的仿真分析[J].船舶工程,2005,27(4):41-44.

Simulation and Study on Transmission Performance of Discharging System of Tank Calciner

LI Meng, LIU Ming

(Guiyang Aluminum Magnesium Design and Research Institute Co. Ltd., Guiyang 550081,China)

The basic principle of the discharging system was described. Three-dimensional models of plan A and B were established before and after improvement. Reducer output torque, a ratchet wheel speed and eccentric wheel contact force were calculated based on multi-body dynamics analysis of SolidWorks motion simulation. After a comprehensive comparison it showed that the dynamic performance of the plan A is close to that of plan B. The structural style of plant B achieved about 30 percent reduction in driving power and energy consumption , and the service life of the motor was improved.

tank calciner;discharging system;scheme comparison; multi-body dynamics simulation

2016-01-04.

李猛(1974-),男,贵州人,高级工程师.主要研究方向:冶金机械设计.

TF806.1

B

1004-2660(2016)01-0051-06