基于㶲的管式降膜蒸发器液位优化设定

2016-05-11左健谢永芳王晓丽谢森阳春华中南大学信息科学与工程学院湖南长沙410083

左健,谢永芳,王晓丽,谢森,阳春华(中南大学信息科学与工程学院,湖南 长沙 410083)

基于㶲的管式降膜蒸发器液位优化设定

左健,谢永芳,王晓丽,谢森,阳春华

(中南大学信息科学与工程学院,湖南 长沙 410083)

摘要:在降膜蒸发器中,物料液位直接影响蒸发器分离室压力和出料温度从而影响加热蒸汽消耗,对蒸发器的优化操作十分重要。但实际生产中液位的设定值通常是一个较大的范围,难以优化运用。针对此问题提出了一种基于㶲分析的管式降膜蒸发器液位优化设定方法。深入分析了液位高度对蒸发过程各参数的影响,基于实际生产数据,拟合得到了液位与其他参数间的关系模型。结合蒸发器物料平衡关系以及㶲分析方法,建立了最大化㶲效率的能耗优化模型。对优化模型求解得到了蒸发器㶲效率随液位高度变化的关系曲线,最后计算了不同工况条件下的最优液位,为优化实际生产操作提供了参考。

关键字:氧化铝;降膜蒸发器;㶲效率;稳态;液位;优化设定;算法

2015-03-15收到初稿,2015-12-16收到修改稿。

联系人:王晓丽。第一作者:左健(1991—),男,硕士研究生。基金项目:国家高技术研究发展计划项目(2014AA041803)。

引 言

蒸发是氧化铝生产中的高耗能过程,其能量主要是用于将溶液加热使溶液中的水分蒸发,从而提高溶液浓度。一方面,出口母液和冷凝水会带走部分热量,同时设备向大气散热造成能量损失;另一方面,进料条件、加热蒸汽压力等现场参数的波动和不合理的参数设置会导致蒸汽消耗升高,蒸发效率下降。降低蒸汽消耗、提高蒸发效率、优化能耗是蒸发器优化控制研究的热点问题。

对蒸发系统能耗优化的研究主要包括以下几个方面。第一是建立准确的数学模型[1-5],主要是根据蒸发器和蒸发系统进出口物料、能量间的守恒关系,建立物料平衡和能量平衡的静态或动态模型,通过模型能够计算加热蒸汽消耗量[1]和出口母液浓度[3]。如Kam等[4]建立了能够反映液位、出口母液浓度和出口温度变化情况的蒸发器和蒸发系统模型。第二是对蒸发器和蒸发过程用能情况进行分析[6-9],主要包括3种分析方法,即焓分析、熵分析和㶲分析。不同的分析方法侧重点不同,焓分析主要是对能量利用率进行评价[6],熵分析在蒸发过程能耗分析应用中比较少见,比较常见的是㶲分析方法[7]。蒸发过程涉及二次蒸汽能量重复利用的问题,㶲分析方法符合蒸发过程能量利用的特点,可以利用㶲分析方法寻找蒸发器和蒸发系统进能量利用的薄弱环节,进而优化过程参数[8]。桂卫华等[9]对四效蒸发系统采用㶲分析方法,找到了蒸发器㶲损失的主要原因并提出了相应的解决方法。第三是采用先进的优化算法[10-12]与控制算法[13-19],对关键工艺参数进行优化与控制。Zhu等[16]用涡旋粒子群约束优化方法优化过程参数使得加热蒸汽消耗最小;Wang 等[17-19]用解耦控制的方法对蒸发器液位和出料密度进行控制,并指出液位控制是保证蒸发器正常运行的必要条件。但是,这些建模、能耗分析与优化和控制的相关研究中,对于液位主要集中在控制方法的研究上,而缺少液位值优化的研究,忽视了液位在提高蒸发系统能量利用效率中的重要性[20]。

本文采用㶲分析方法,深入分析氧化铝生产过程中的母液(主要成分为铝酸钠和碱)蒸发系统的主要设备——管式降膜蒸发器的液位参数对蒸发过程用能效率的影响,建立了基于㶲效率的能耗优化模型,分析了液位对蒸发器运行㶲效率的影响,计算了㶲耗最小时的最优液位,为蒸发器优化控制提供指导。

1 管式降膜蒸发器原理与分析

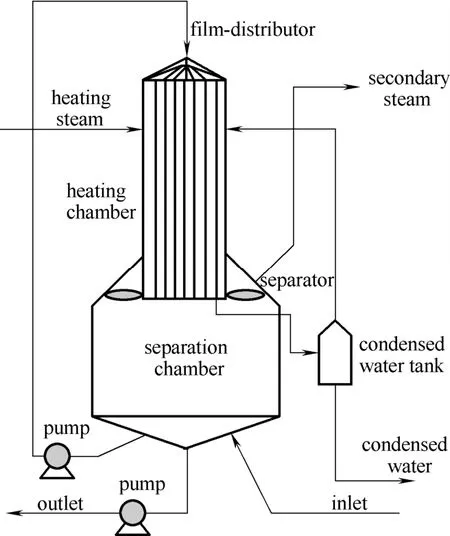

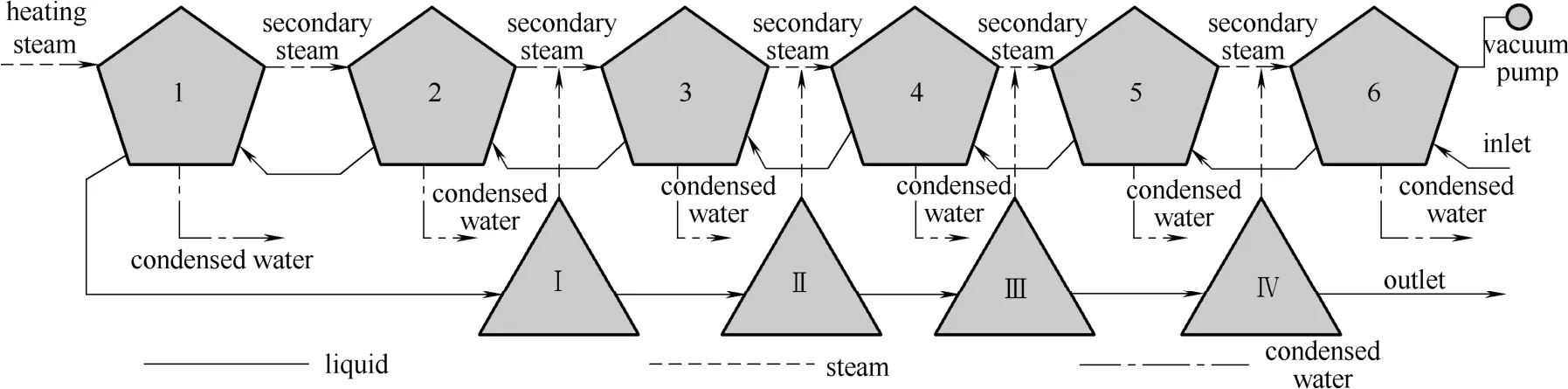

蒸发的基本原理是,在一定的温度和压力下,采用饱和蒸汽对母液加热使其沸腾,从而蒸出水分。管式降膜蒸发器主要包括加热室、布膜器和气液分离器,如图1所示。进口母液(流量Fi,温度Ti,压强Pi,密度ρi,比热容ci)由循环泵打至蒸发器顶部,再经布膜器成膜状向下流动。加热室通入加热蒸汽(流量ms,压力Ps)对加热管内母液进行加热。母液从加热室流出后直接进入分离室(压力Pv)。这种将加热室安装在分离室上方的设计节省了空间,而且能够让下落的母液击碎分离室液面的泡沫,带动母液流动,提高对流传热系数,从而提高蒸汽产量。从母液蒸发出来的水蒸气会夹带着细小的母液液珠,为了去除这些小液珠,需要经过分离室右上端的气液分离器进行分离,分离后的得到洁净蒸汽称为二次蒸汽(温度Tv,流量mv)。实际生产中,由多个蒸发器以及闪蒸器相互连接构成多效蒸发流程,图2所示为六效四闪工艺,母液与蒸汽逆向而行,加热新蒸汽进入一效,一效蒸发器的二次蒸汽作为二效蒸发器的加热蒸汽,依次逐级利用,直至第6效的二次蒸汽由于温度低不能利用而被真空泵抽走。物料由第6效至第1效浓度逐渐升高,同时其温度也逐渐升高。此后,从一效分离室流出的料液(流量Fo,温度To,压强Po,密度ρo,比热容co)依次进入4个闪蒸器,将料液闪蒸,以降低出口母液温度,从而降低系统能耗。

图1 管式降膜蒸发器Fig.1 Tube falling film evaporator

在蒸发过程中,分离室液位是影响二次蒸汽流量和蒸发效率的一个关键因素。蒸发效率包括传热效率和气液分离效率。当液位过高时,由于液体本身的静压作用会使底部料液压强偏大,蒸发温度升高,蒸发效率下降。同时,过高的液位会影响分离室压强和料液与蒸汽分离的效果,即液位过高时,液面上方的二次蒸汽流动空间变小,蒸汽会夹带碱滴从而腐蚀设备,同时污染冷凝水。当液位过低时,料液停留时间短,蒸发器的蒸发能力得不到充分利用,蒸发产能下降,严重时造成干罐事故。因此,为了提高蒸发效率、保证蒸发安全进行,对降膜蒸发器液位值进行优化具有重要意义。本文以一效蒸发器为具体对象,结合其运行数据,研究液位的优化问题。

图2 蒸发流程Fig.2 Evaporation process

2 蒸发器液位与其他运行参数的关系

液位对蒸发器效率的影响主要体现在出料温度和分离室压强两个参数的影响上,下面以一效蒸发器为研究对象,根据实际生产数据获得它们之间的关系。

2.1 液位对出料温度的影响

由于分离室料液呈沸腾状态,因而出口料液的温度就是该压强下的溶液沸点。决定料液沸点的是压强,出口母液压强则包括分离室压强和液位高度产生的静压,可描述为

式中,Po为出口母液压强,Pv为分离室压强,ρo为出口料液密度,g为重力常数,H为分离室液位高度。

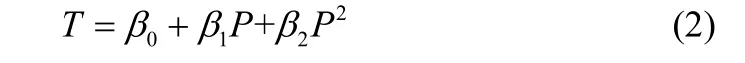

对大量的实际生产数据分析发现,在小范围内,饱和压强与沸点的关系可用式(2)描述,采用二阶形式是为了提高拟合精度。

式中,T为溶液沸点,P为压强,β0、β1、β2为模型参数,与溶液性质有关。

由式(1)、式(2)可得

式中,To为出口母液温度。

由于ρo变化很小,g为常数,可将H、Pv前面的系数合成一个参数进行辨识,即

则式(4)表示出口料液温度、分离室压力、分离室液位高度之间的关系。

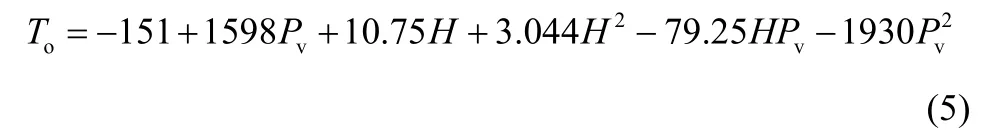

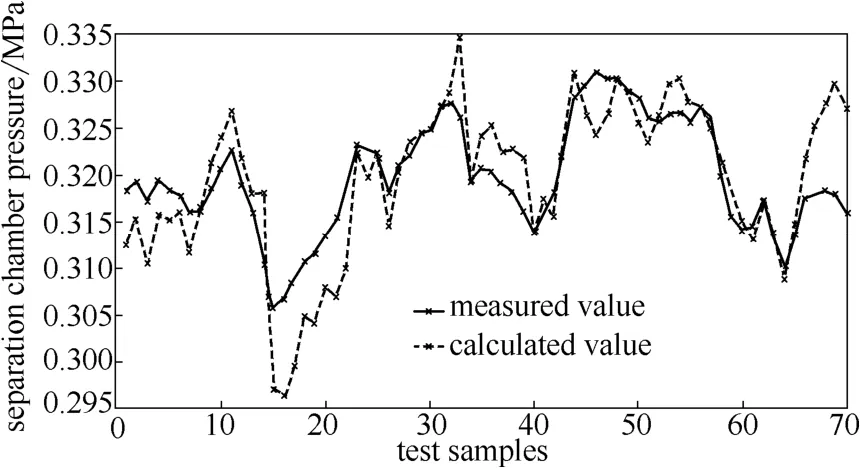

对现场运行数据,每5 min记录1次,选用170组数据。利用其中100组数据用最小二乘法对式(4)中未知参数进行辨识得到式(5),用其余70组数据对式(5)进行验证得到图3和图4。

图3 式(5)计算值与实测值对比Fig.3 Comparison of calculated values of Eq. (5) and measured values

图 4 式(5)计算值与实测值的相对误差Fig.4 Relative error between calculated value of Eq. (5) and measured value

图3中计算值能很好地跟踪测量值的变化。图4中最大相对误差为0.36%,平均相对误差为0.13%,误差较小。可知式(5)所得关系能较好描述出口母液温度随压力和液位变化的情况。

2.2 液位对分离室压强的影响

分离室内的气体主要是水蒸气以及少量的不凝性气体。由伯努利原理可知分离室压强反映这些气体流量和流速,当液位高时,蒸发液体多、气体流量大,同时气体流动空间变小、流速变大。故蒸发液位高低会影响分离室压强大小。

除了液位的影响外,分离室压强还受加热室压强变化影响。加热蒸汽压强的变化会改变加热室传热温差,进而影响传热速率。传热速率是影响二次蒸汽流量的重要因素,可反映到分离室压强变化上。

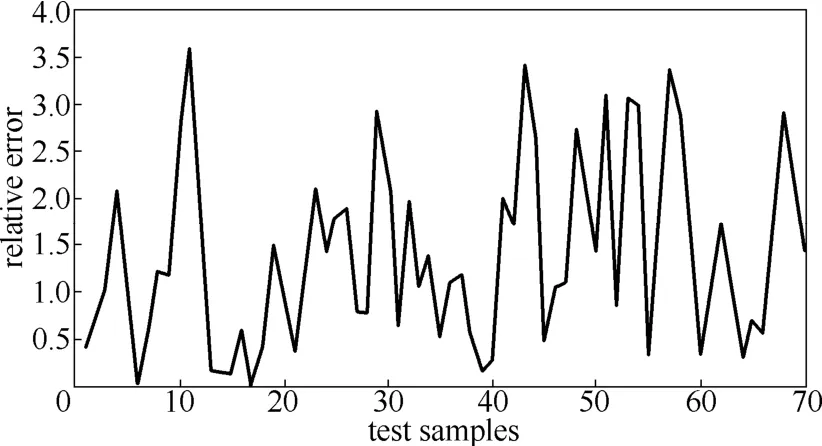

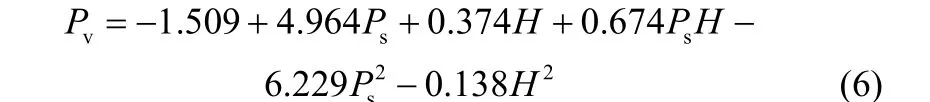

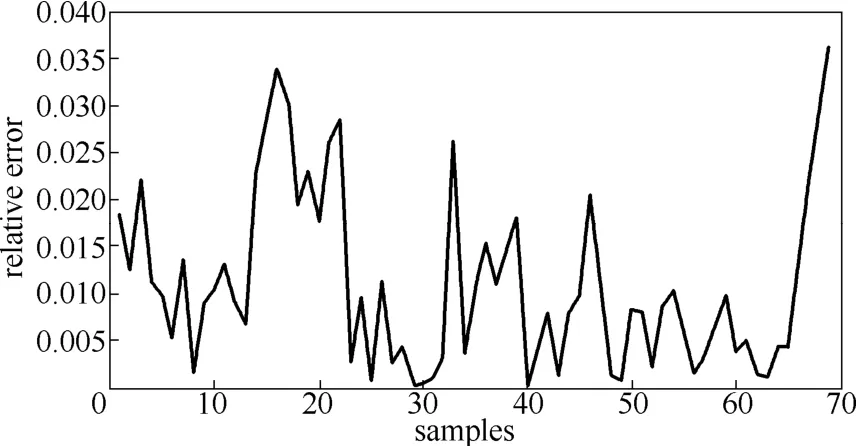

由于无法从机理上得到它们之间的关系式,因此根据现场测得的数据进行关系分析与拟合。同样,根据现场每5 min测得的一次数据,选取其中170组。其中100组用于关系拟合,采用二阶多项式结构和最小二乘法辨识参数,得到式(6),其余70组作为验证数据,结果如图5和图6所示。

式中,sP为加热室压强。

图5 式(6)计算值与实测值对比Fig.5 Comparison of calculated values of Eq. (6) and measured values

图6 式(6)计算值与实测值的相对误差Fig.6 Relative error between calculated value of Eq. (6) and measured value

通过图5可知计算值能够跟随实测值的变化,由图6可知最大相对误差为3.68%,平均相对误差为1.1%,因此式(6)能够反映分离室压力与液位和加热蒸汽压力的关系。

3 基于㶲分析的液位优化

3.1 㶲理论与蒸发器㶲流计算模型

蒸发过程能量主要用于热传递使母液沸腾蒸发出水分。为了评价蒸发系统能量在传递过程中的利用情况,常用的分析方法包括焓分析法、熵分析法和㶲分析法。焓分析方法侧重能量在转换与传递过程中的数量,但没有考虑到实际过程的不可逆性,这种不可逆性不会减少能量的数量,但会导致能量的贬值,即不能被再次利用。特别是在蒸发过程中存在能量传递多级利用情况,多次利用会导致能量的品质越来越差,焓分析法无法反映能量质的损失。而熵分析法侧重对过程不可逆性进行评价,表示系统从有序到无序的转化程度。熵本身不能代表能量利用的效率,因而不能通过熵分析方法对蒸发系统能量利用情况进行评价。㶲是指在一定环境下,能够对外做最大有用功的那部分能量。㶲分析方法考虑能量在转换和传递过程中的量和质,采用㶲分析方法可以很好的评价蒸发过程能量传递和利用的情况。

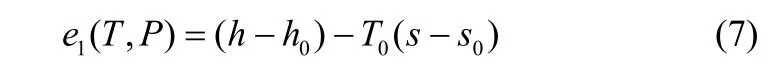

管式降膜蒸发器㶲流的计算主要包括两个方面,即比㶲和物料流量。其中比㶲的定义式为

式中,h、s分别为物料比焓值和比熵值,h0、s0为物料在基准环境(T0= 273 K,P0= 0.101 MPa)下的比焓值和比熵值,T、P为物料的温度与压力。

对于水蒸气和冷凝水,比焓、比熵可通过查表获得[21],从而可以得到其比㶲大小。对于料液,其比㶲可根据比焓、比熵的微分表达式和麦克斯韦关系式推导得出

式中,T、P、c、ρ分别是料液的温度、压力、比热容、密度。

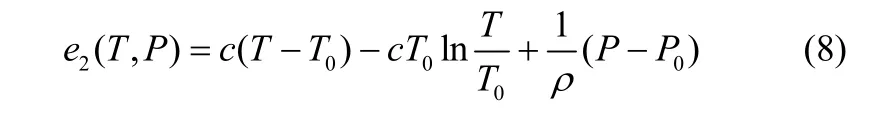

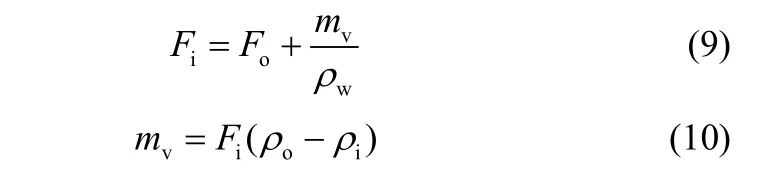

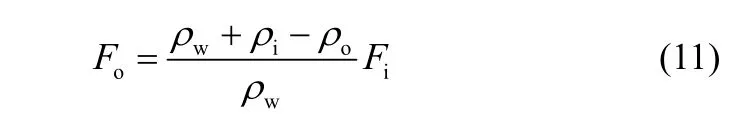

对于处于稳态运行状态的管式降膜蒸发器来说

式中,ρw为液态水在压强Pv下的密度。

由式(9)和式(10)可得

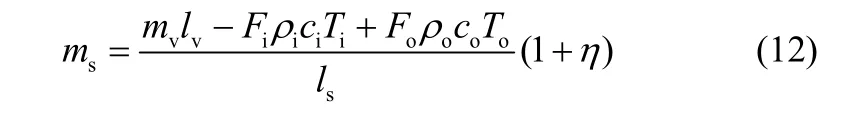

加热蒸汽流量可由式(12)计算

式中,ls、lv为加热蒸汽潜热与二次蒸汽潜热,可查表得到;ci、co为进料和出料比热容;η为能量损耗系数。

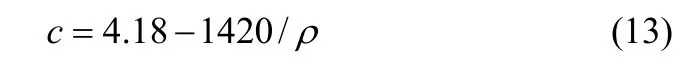

一效蒸发器内物料比热容可按式(13)计算

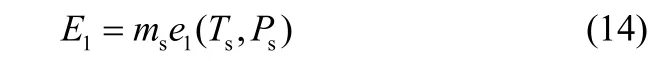

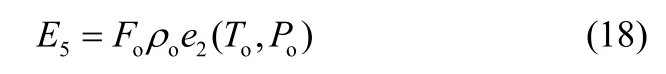

根据比㶲计算公式(7)、式(8)和流量计算公式(9)~式(12),可得蒸发器五股物料流的㶲分别为:

加热蒸汽㶲流

冷凝水㶲流

二次蒸汽㶲流进料㶲流

出料㶲流

3.2 优化目标

管式降膜蒸发器的代价㶲为加热蒸汽㶲, 收益㶲为出口母液㶲和二次蒸汽㶲。系统㶲效率的提高主要依靠增大收益㶲,减少代价㶲。出口母液㶲的提高有助于母液进入闪蒸器闪蒸,二次蒸汽㶲的提高有助于对下一效蒸发器加热,从而用于蒸发。

故优化目标为

在实际过程中,加热压力和进料密度及温度都是由上游工序决定的,蒸发过程中不可控,进料流量与加热蒸汽流量是蒸发过程的可操作参数。液位是过程的重要状态变量,本研究中主要探索液位对蒸发器㶲效率的影响,因此在优化过程中仅将液位H作为决策变量。

为了保证蒸发过程安全进行,使得蒸发出来的蒸汽不夹带碱滴污染二次水及腐蚀设备,需要保证液位上方有一定的气液分离空间,根据生产经验得:H≤3.8 m。同时,为了使加热室料液不间断以避免干罐,分离室需要保证一定的料液存储量,根据生产经验得:H≥1.5 m。为了保证蒸发器出口物料浓度合格,仿真模型中ρo根据出口母液浓度要求设为常数。

4 液位优化仿真结果分析

因本文只考虑液位对㶲效率的影响,优化模型在设定加热蒸汽压力、进料流量、进料温度和进料密度4个参数后进行求解。采用穷举法得到在Ps= 0.4 MPa,Fi= 300 m3·h−1,Ti= 120℃, ρi= 1280 kg·m−3时,㶲效率随液位变化的曲线如图7所示。

图7 一定条件下㶲效率随液位高度的变化Fig.7 Exergy efficiency changing with liquid level under a certain condition

由图7可知,液位对系统㶲效率的影响。当分离室液位在最低处时(H = 1.5 m),㶲效率为57.38%;当液位设定在最高处时(H= 3.8 m),㶲效率为47.71%;当㶲效率最大时液位应为2.29 m,最大㶲效率为60.20%。当液位设置过高时,㶲效率急剧下降,蒸汽消耗随之加大,因此不宜设置过高的液位。故可以优化液位来提高管式降膜蒸发器的㶲效率。

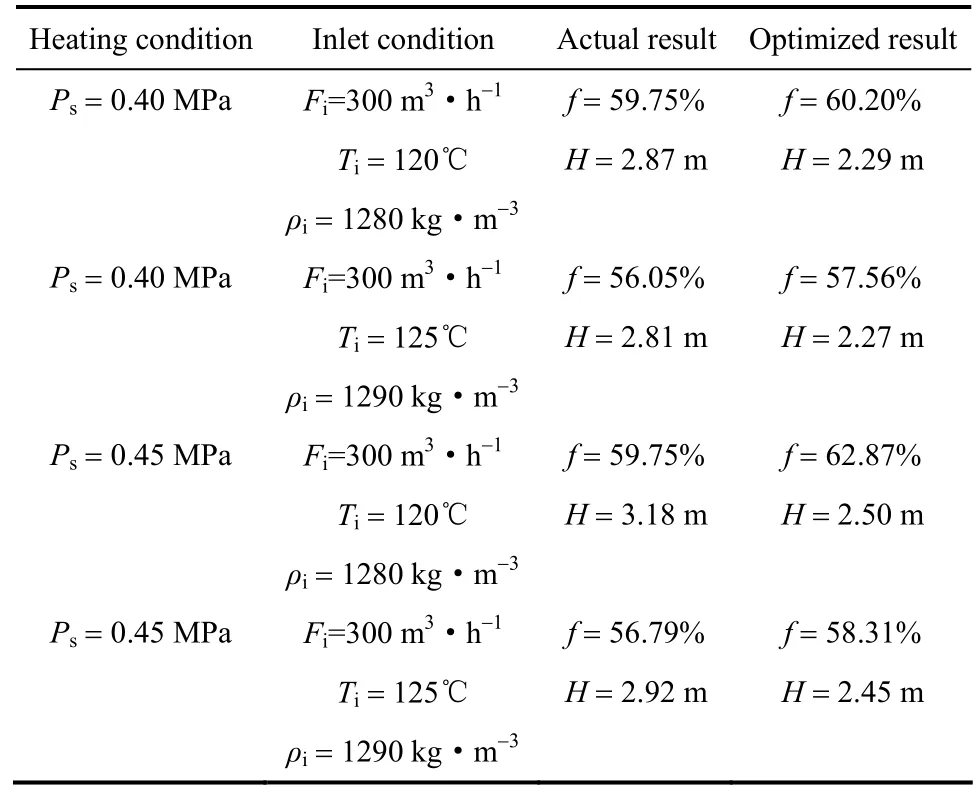

针对不同的进料条件以及加热条件,将优化问题变成求最小值问题进行求解。因是一个单变量优化问题,因此直接采用Matlab中的fmincon函数对优化模型求解,求解过程中初值设为2.5 m,选用内点法寻优。求解得到相应的最佳液位和最大㶲效率如表1所示。

由表1可知,在不同的加热条件和进料条件下,一效蒸发器液位最优值不同。在实际生产中,可以根据条件变化进行最优液位值的设定,从而优化㶲效率,降低加热蒸汽消耗。

表1 不同操作条件下的最佳液位值Table 1 Optimized liquid level under different operating conditions

5 结 论

液位是蒸发过程的重要状态参数。蒸发流程能耗大,可以通过液位优化提高蒸发㶲效率,降低蒸气消耗。本文基于生产数据分析,研究了一效管式降膜蒸发器液位对其他关键参数的影响,采用㶲分析方法,建立了该蒸发器㶲优化模型。计算得到了一定生产条件下管式降膜蒸发器的液位值与㶲效率的关系曲线,并给出了在不同操作条件下蒸发器的液位优化值。基于此方法,可得到其余5个蒸发器液位的优化值,为蒸发过程全流程节能降耗提供指导。作为进一步的工作,可以同时对蒸发器液位和操作参数进行优化,获得最大㶲效率。

References

[1] 阮奇, 叶长燊, 陈文波,等. 复杂逆流多效蒸发系统优化设计的模型与算法 [J]. 化工学报, 2001, 52 (8): 616-621 .

RUAN Q, YE C S, CHEN W B, et al. Model and algorithm for complex multi-effect evaporation system [J]. Journal of Chemical Industry and Engineering (China), 2001, 52 (8): 616-621.

[2] 李玲, 阮奇. 平流多效蒸发系统的数学模型与求解 [J]. 化工学报, 2009, 60 (1): 104-111.

LI L, RUAN Q. Modeling and solving for advection multi-effect evaporation system [J]. CIESC Journal, 2009, 60 (1): 104-111.

[3] 聂晓凯, 阳春华, 柴琴琴,等. 氧化铝蒸发的动态过程建模与仿真[J]. 化工自动化及仪表, 2011, 38 (3): 279-283.

NIE X K, YANG C H , CHAI Q Q, et al. Dynamic modeling and simulation of alumina evaporation process [J]. Control and Instrumentation in Chemical Industry, 2011, 38 (3): 279-283.

[4] KAM K M, SAHA P, TADE M O, et al. Models of an industrial evaporator system for education and research in process control [J]. Developments in Chemical Engineering & Mineral Processing, 2002, 10 (1/2): 105-127.

[5] TIAN R H, CHEN G L, JUN S W U, et al. Modeling and simulation in the process of five-effect evaporators [J]. Journal of East China University of Science & Technology, 2000, (5): 568-572.

[6] 张建智, 彭小奇, 李时民,等. 基于热分析和㶲分析的氧化铝生产蒸发工序节能研究 [J]. 中南大学学报 (自然科学版), 2011, 42 (11): 3556-3563.

ZHANG J Z , PENG X Q , LI S M, et al. Energy saving research at alumina evaporation process based on thermal analysis and exergy analysis [J]. Journal of Central South University (Science and Technology), 2011, 42 (11): 3556-3563.

[7] 彭小奇, 宋国辉, 宋彦坡,等. 氧化铝生产蒸发工序的㶲分析 [J].中南大学学报 (自然科学版), 2011, 42 (3): 829-834.

PENG X Q, SONG G H, SONG Y P, et al. Exergy analysis of alumina evaporation process [J]. Journal of Central South University (Science and Technology), 2011, 42 (3): 829-834.

[8] 阳春华, 柴琴琴, 桂卫华. 基于㶲分析的氧化铝蒸发过程能耗优化 [J]. 化工学报, 2011, 62 (7): 1957-1962.

YANG C H, CHAI Q Q, GUI W H. Optimization of energy consumption for alumina evaporation process based on exergy analysis [J]. CIESC Journal, 2011, 62 (7): 1957-1962.

[9] 桂卫华, 崔书君, 阳春华, 等. 氧化铝管式降膜蒸发器的㶲分析[J]. 控制工程, 2010, 17 (6): 723-726.

GUI W H, CUI S J, YANG C H, et al. Exergy analysis of alumina tube falling film evaporator [J]. Control Engineering of China, 2010, 17 (6): 723-726.

[10] SIMPSON R, ALMONACID S, LOPEZ D, et al. Optimum design and operating conditions of multiple effect evaporators: tomato paste [J]. Journal of Food Engineering, 2008, 89 (4): 488-497.

[11] SHARMA S, RANGAIAH G P L, CHEAH K S. Multi-objective optimization using MS Excel with an application to design of a falling-film evaporator system [J]. Food & Bioproducts Processing, 2012, 90 (2): 123-134.

[12] CHAIQ Q, YANG C H, TEO K L, et al. Optimal control of an industrial-scale evaporation process: sodium aluminate solution [J]. Control Engineering Practice, 2012, 20 (6): 618-628.

[13] TO L C, TADE M O, RANGAIAH G P L. Implementation of a differential geometric nonlinear controller on an industrial evaporator system [J]. Control Engineering Practice, 1998, 6 (11): 1309-1319.

[14] KAM K M, TADE M O. Simulated nonlinear control studies of five-effect evaporator models [J]. Computers & Chemical Engineering, 2000, 23 (11): 1795-1810.

[15] RANG G P, SAHA P, TADE M O. Nonlinear model predictive control of an industrial four-stage evaporator system via simulation [J]. Chemical Engineering Journal, 2002, 87 (3): 285-299.

[16] ZHU H, CHAI Q, YANG C, et al. Vortex motion-based particle swarm optimisation for energy consumption of alumina evaporation [J]. Canadian Journal of Chemical Engineering, 2012, 90 (6): 1418-1425.

[17] 王永刚, 李海波, 柴天佑. 强制循环蒸发器的非线性解耦控制 [J].化工学报, 2013, 64 (6): 2145-2152.

WANG Y G, LI H B, CHAI T Y. Nonlinear decoupling control of forced-circulation evaporator [J]. CIESC Journal, 2013, 64 (6): 2145-2152.

[18] 王永刚, 柴天佑. 强制循环蒸发系统的非线性自适应解耦PID控制 [J]. 控制理论与应用, 2011, 28 (9): 1145-1153.

WANG Y G, CHAI T Y. Adaptive decoupling switching control of the forced-circulation evaporation system with PID control [J]. Control Theory & Applications, 2011, 28 (9): 1145-1153.

[19] WANG Y, CHAI T, FU J, et al. Adaptive decoupling switching control of the forced-circulation evaporation system using neural networks [J]. Control Systems Technology IEEE Transactions on, 2013, 21 (3): 964-974.

[20] 唐酞峰. 蒸发器液位高度的合理选取 [J]. 中国井矿盐, 2005, 36 (4): 13-16.

TANG T F. Rational selection of the evaporator liquid level height [J]. China Well and Rock Salt, 2005, 36 (4): 13-16.

[21] 严家录. 水和水蒸气热力性质图表 [M]. 第2版. 北京: 高等教育出版社, 2004: 1-4.

YAN J L. Water and Steam Thermodynamic Properties Chart [M]. 2nd ed. Beijing:Higher Education Press, 2004: 1-4.

研究论文

Received date: 2015-03-15.

Foundation item: supported by the National High Technology Research and Development Program of China (2014AA041803).

Liquid level optimal-setting for tube falling film evaporator based on exergy

ZUO Jian, XIE Yongfang, WANG Xiaoli, XIE Sen, YANG Chunhua

(School of Information Science and Engineering, Central South University, Changsha 410083, Hunan, China)

Abstract:In the tube falling film evaporator, liquid level directly influences the pressure and the temperature in the evaporator and therefore influences the heating steam consumption. So, it is an important parameter for optimization of evaporator operation. But in the actual production, the liquid level is usually set empirically in a large range, so that the process cannot run in optimal situation. A liquid level optimal-setting method based on exergy analysis is proposed. By deeply analyzing the liquid level’s effect on other evaporation parameters and using the actual running data of the sodium aluminate solution evaporation process for alumina production, the correlations between liquid level and other parameters are obtained. An optimization model based on the maximum exergy efficiency is then established based on the material balance of the evaporator and the exergy analysis method. The optimization model is then solved under a certain condition to get the exergy efficiencyliquid level curve. Finally the optimal level under different operating conditions is calculated, which provides guidance for the optimization of the actual production operation.

Key words:alumina; tube falling film evaporator; exergy efficiency; steady state; liquid level; optimal-setting; algorithm

DOI:10.11949/j.issn.0438-1157.20151917

中图分类号:TQ 028.8

文献标志码:A

文章编号:0438—1157(2016)03—0891—06

Corresponding author:WANG Xiaoli, xlwang@csu.edu.cn