一种基于优先级的控制系统性能评估和安全监控系统

2016-05-11荣冈杨胜蓝周培杰冯毅萍浙江大学工业控制技术国家重点实验室智能控制与系统研究所浙江杭州310027

荣冈,杨胜蓝,周培杰,冯毅萍(浙江大学工业控制技术国家重点实验室,智能控制与系统研究所,浙江 杭州 310027)

一种基于优先级的控制系统性能评估和安全监控系统

荣冈,杨胜蓝,周培杰,冯毅萍

(浙江大学工业控制技术国家重点实验室,智能控制与系统研究所,浙江 杭州 310027)

摘要:控制系统性能监控和评估的研究对保障生产过程安全高效运行具有重要意义。对于一个控制系统,各种监控评估指标的重要性不同却有内在冲突性,例如控制系统的性能“卡边”操作与安全生产有时是矛盾的。因此,提出了优先级性能评估与监控的思想,系统依照优先级序列对各指标进行性能评估,并对事关安全的关键过程变量重点监控;开发了针对MPC多变量控制系统的优先级性能评估与监控系统,并应用于催化裂化反应-再生系统。关键词:优先级;模型预测控制;经济;性能评估;安全

2015-12-22收到初稿,2015-12-29收到修改稿。

联系人及第一作者:荣冈(1963—),男,教授。

引 言

在工业界,保证过程安全、可靠、平稳运行处于首要地位[1]。其中,控制器性能下降也作为一种缓变故障,相关学者基于此提出了一些控制器性能评估[2]以及重新整定或优化的方法[3]。在安全生产的基础上,现代生产的控制目标种类越来越繁多,性能指标也越来越高,例如:保质保量、节能减排、柔性生产、降低劳动强度、延长运行周期等。多目标的控制问题的处理目前主要是通过函数加权法,即利用权重系数将多目标问题转化为单目标问题,使用权重系数表示相关目标函数的重要程度[4]。但函数加权法有以下3个缺陷:①权重系数目前尚缺乏统一的定义标准,很大程度上依赖用户的主观意愿,缺乏客观性;②数值计算容易出现问题,一般需要试凑确定;③函数加权法无法处理求解可行空间不存在的情况。席裕庚[5]指出工业生产中约束条件具有优先级特性,可以通过软约束调整,解决可行空间不存在问题。此外,对于控制目标,前已述及,安全指标是需要优先得到满足的。并且,在实际工业过程中,变量的影响也是不同的。一般存在某些关键变量,如反应器的温度和压力,对整个系统的安全平稳运行影响较大。因此根据工艺检验或设计指标,可以得到关键变量的一些安全边界限,并采用运行中过程的关键变量到其安全限的综合距离来评价运行安全的状态[6],作为故障诊断的辅助指标。

本文显式地表达了关键变量安全操作指标,在控制回路正常状态,在满足安全指标的基础上,最优化经济指标;在安全报警状态,工程师根据安全警报提示,改变控制策略,保证安全指标实现。FCC控制系统仿真应用案例表明了本文方法的有效性。

1 优先级CPM/A系统

控制性能监控和评估(control performance monitoring/assessment, CPM/A)技术是流程工业在过程控制领域一项重要技术。CPM/A模块在不影响系统运行的前提下,记录工程运行数据,利用控制性能基准等对系统控制运行性能进行实时地评估与监控,报告性能评估结果并诊断故障原因,进而辅助控制工程师采取措施保持或改善系统控制性能。CPM/A技术已经成为现代流程工业过程中维持自动化系统平稳安全高效运行的主要技术[7]。

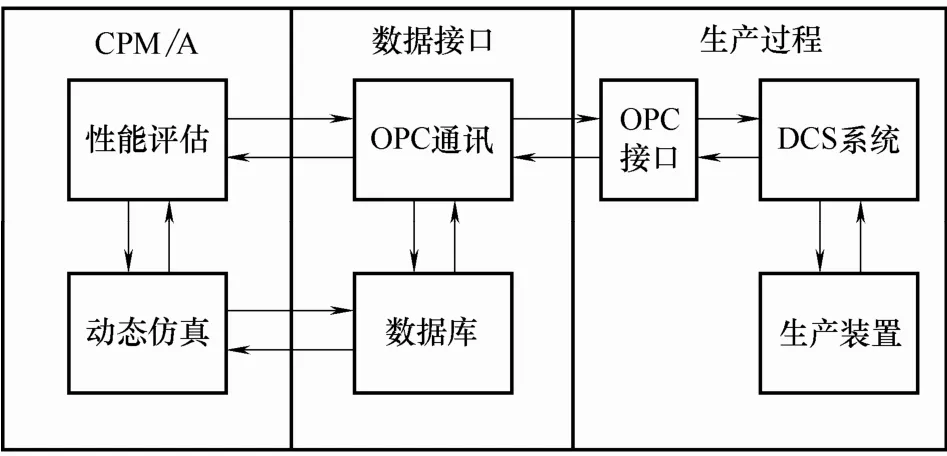

CPM/A系统通过OPC与DCS系统进行通讯,实现数据采集、性能评估与监控的功能。在系统投运前,首先需要通过对生产过程的历史数据进行建模,评估系统优先级控制性能以及经济性能的最优值,而后通过仿真、控制器参数整定,得到优化的稳态工作点以及控制器参数,将此参数投运,可以实现性能优化的目标,提升系统的经济效益。系统投运后,性能评估模块与OPC进行交互,获得生产过程数据,从而实现优先级性能监控,及时对性能下降以及安全危机进行预警[8]。性能评估与监控系统的结构如图1所示。

1.1 评估优先级准则

本文对所有的约束或目标采用统一的优先级规则管理,展开优先级的控制系统性能评估。依据Qin等[9]的优先级级别(Rank)定义,级别数越小,约束条件的重要性越高。并根据邹涛等[10]的优先级准则,给出MPC多变量控制系统性能评估优先级设定的准则,由高到低依次如下。

图1 性能评估与监控系统结构Fig.1 Structure of process assessment and monitoring system

(1)安全指标。出于安全性考虑,执行和机构的物理性质的要求而对控制变量和操作变量存在的各种硬约束在整个控制过程中必须得到满足,否则是不能实现的或不允许的,优先级最高。

(2)积分变量。由于积分变量关系到MPC系统的稳定性以及运行安全,积分变量的越界非常危险,仅次于安全要求。

(3)模型精度要求。目前使用最广泛的MPC为线性MPC,此处的研究亦是基于线性MPC,而线性MPC所使用的模型是基于一定的工作点,在其邻域线性化所得,因此为了满足模型的精度要求,此类约束的重要性弱于积分变量,高于工艺要求等。

(4)基于保证产品质量所提出的工艺要求,如被控量的设定点要求,应尽量得到满足,但也允许一定范围内的波动,例如允许其控制在某一允许范围内,但超出了一定范围,将会影响产品质量。

(5)出于经济性能要求所附加的性能指标和对操作变量的期望,只有在满足以上条件时才能进一步考虑,此类约束优先级最低。

1.2 性能评估模块

性能评估模块用于对过程中可能发生的性能下降进行实时检测。为了实现类似系统故障自愈机制,本文将系统看作多层次复杂整体进行研究[11],设计了基于优先级的系统性能评估模块。借鉴于Ni 等[12]提出的在线风险评估软件模式,系统各级的性能指标将以“报告”及“报警”等可视化形式呈现给工程师,以支持故障工况分析与故障原因的诊断。

在生产过程中,以每小时为一个周期,用户采用优先级性能基准Ji(i=1,2,…,q),计算每一周期各优先级的系统控制性能。此外,用户可以根据历史数据,通过建模、评估、优化计算,得出系统最优控制性能。据此,用户可以由Ji以及得出系统性能指标R,生成相应的性能评估报告,并以此定义了故障临界工况。当系统性能指标R超过性能警戒指标Rmin时,则发出警报,提示控制工程师调整控制器参数,维持控制系统的安全稳定高效运行。

1.2.1 最优性能基准模块 最优性能基准模块,根据被控对象离散状态空间模型以及噪声模型,计算得出在理想状况下,当前控制系统过程输出或输入输出的理想化最小方差。针对于优先级性能评估与监控系统,采用优先级LQG基准[13]获得系统的优先级控制性能以及优先级经济性能评估算法获得相应的最优经济性能和稳态工作点。

1.2.2 系统控制性能模块 系统控制性能模块与OPC链接,采集生产装置一个周期的过程数据,对每一级别的过程变量,分别计算相应的LQG基准值以及系统经济性能指标。

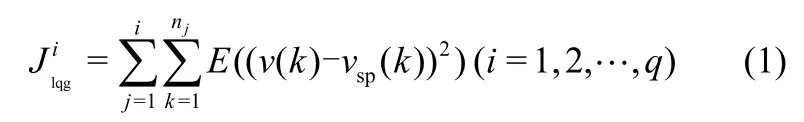

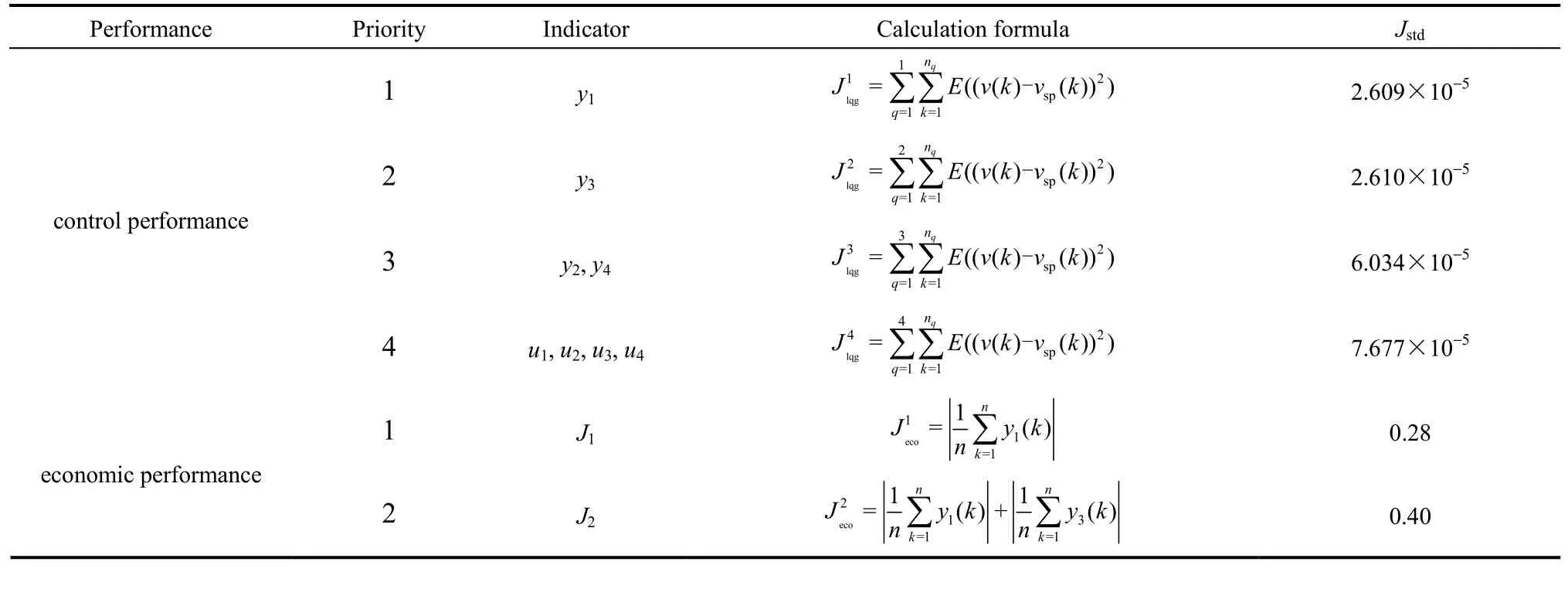

控制性能指标涉及不同的控制变量,优先级控制性能监控值考察不同优先级下控制变量与设定值间偏差的大小,计算公式为

式中,E(·)为期望算子,i表示优先级;nj表示优先级为j的变量组合中变量的个数;v(k)表示优先级为j的变量组合中第k个变量,vsp(k)为相应的设定值。

相应地,优先级经济性能监控值的计算公式为

Ji(i=1,2,…,q)表示经济性能指标,一般为经济性能函数与当前概率密度函数乘积的积分,具有多样性。但均涉及关键被控过程变量。αj表示不同经济指标所占的不同权重。

1.2.3 控制系统性能评估与报告模块 根据最优性能基准计算结果以及系统控制性能数据便可计算出系统性能指标R,生成性能评估报告,供现场值守操作班组、远程值守操作班组查看,根据需要进行检修或控制器参数整定。

根据Kozub[14]的理论,性能指标应采用比例形式定义,取值范围为[0 1],指标越接近于1,表示系统的控制性能越好;反之性能越差。因此,本文定义则相应的优先级系统控制性能指标为

类似地,相应的经济性能指标为

1.3 系统运行流程

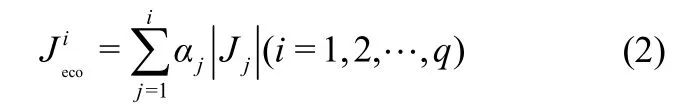

对于整个优先级性能评估与监控系统,系统运行流程图如图2所示。具体实现过程如下。

图2 性能评估与监控系统流程Fig.2 Flow of process assessment and monitoring system

首先,提取历史数据,通过子空间辨识构建线性化模型,利用优先级经济性能评估算法获得理想状况下系统的最优经济性能。在仿真平台搭建控制器以及系统控制回路,整定控制器参数,对生产过程进行仿真,系统性能评估模块计算控制系统优先级控制性能指标与经济系统性能指标,得到系统可达的最优性能以及相应的控制器参数。而后,对系统故障进行仿真,利用性能评估模块获取故障状态下的系统性能指标,选择合理的系统性能指标值作为警戒值。

将系统投入生产,整定得到的控制器参数作为生产过程的控制器参数,设定优化工作点为设定值。使系统稳态工作点维持在优化问题工作点附近。取一个周期内的采样频数n,性能评估层在仿真运行每步通过OPC提取一次控制系统各个过程变量的输出值,根据式(1)~式(4)计算各优先级相应的系统性能指标时,仅记录当前控制系统的LQG基准值Jlqg以及系统性能指标值Rq;当时,系统还要给出控制系统性能下降警报,供现场值守操作班组、远程值守操作班组查看,根据需要进行检修或控制器参数整定。

2 案例分析

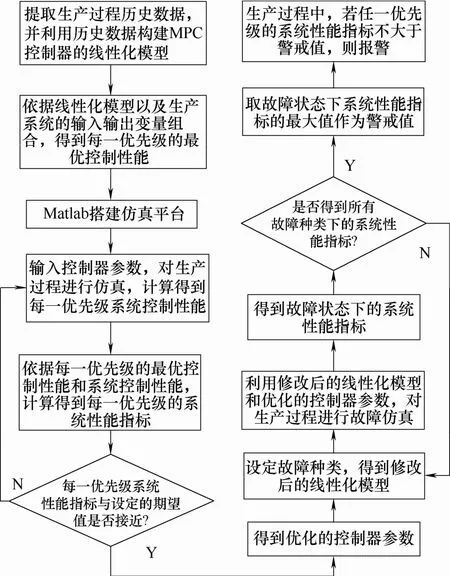

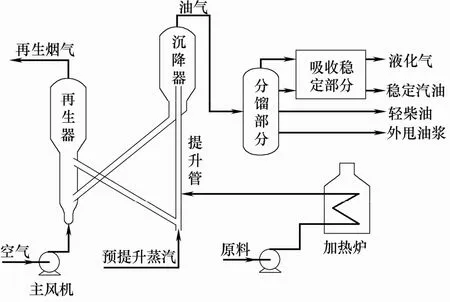

图3 催化裂化装置流程图[16]Fig.3 Production process flow of FCCU[16]

催化裂化是在热和催化剂的作用下使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程[15]。催化裂化包括反应再生系统和分馏吸收稳定系统两大部分,如图3[16]所示。催化裂化装置(fluid catalytic cracking unit, FCCU)作为约占总汽油产量的40%的生产单元[17],催化裂化反应-再生系统是催化裂化的核心,直接影响产品产量分布和整个装置的平稳操作。目前,由于原油品质的下降,产品规格日益细致并且考虑环境因素,驱使炼油企业采取相应的措施,大量投资改造炼油工艺[18],维持系统操作过程中,稳态工作点接近物理极值和操作约束的边界,实现“卡边控制”。现代的催化裂化装置的工艺目标或产品方案需要能够方便地调整。然而,操作变量的变化受系统热平衡、压力平衡以及化学平衡的限制。催化裂化装置的操作复杂,变量繁多,进料的性质、催化剂的特性、催化裂化的产品和设备状态之间的关系复杂,耦合性极强,这要求催化裂化装置必须在一定的硬约束范围内操作才能保证生产过程安全平稳进行,即安全操作区间。由于这些约束条件的限制,催化裂化的各操作变量取值范围内受到了较大制约[19]。为满足优先级最高的安全操作指标,催化裂化的操作变量需在由安全操作约束限定边界的区域内取值,因此在稳态优化前,应优先确定这个区域(即可行求解空间)。

2.1 FCC反-再系统性能评估

FCC反-再系统的控制性能评估,首先要确定控制目标。杨马英等[20]总结了FCCU的控制目标,其中,针对FCC反-再系统,有以下4点。

(1)控制装置的热平衡,确保装置安全平稳运行,保证产品质量;

(2)控制反应深度,提高产品收率;

(3)原料不足时,控制再生烟气氧含量,实现节能降耗;

(4)再生器风量充足时,提升装置加工处理的能力,从而提高经济效益。

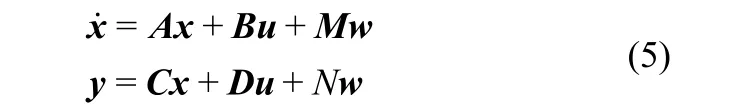

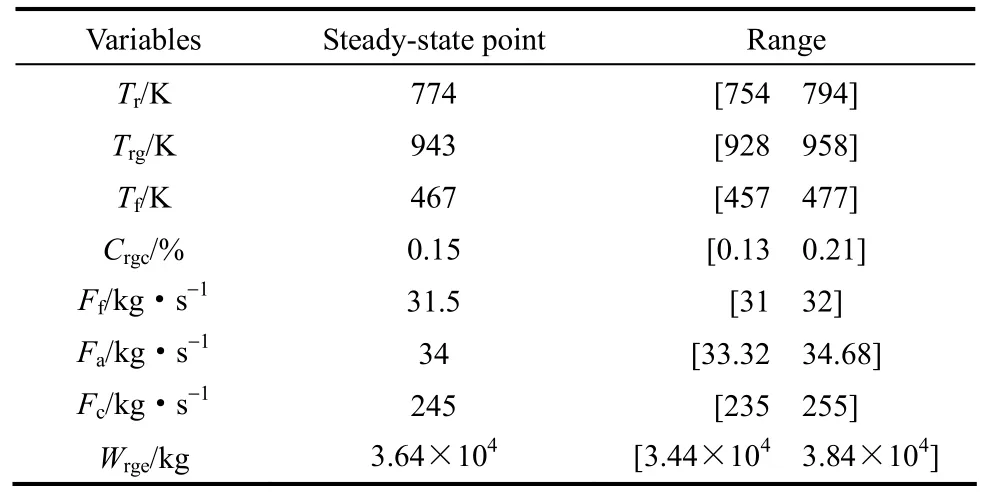

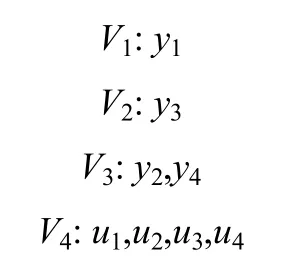

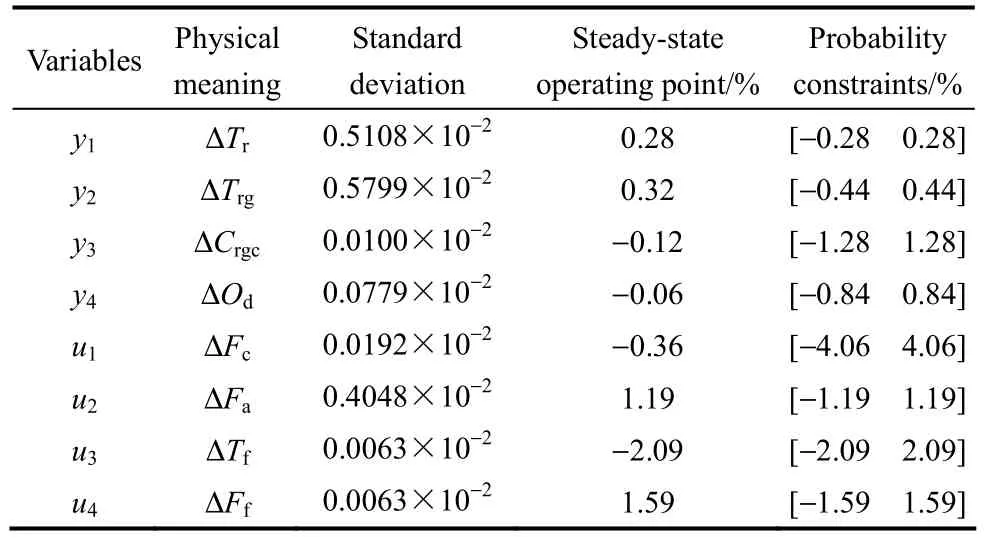

本文以某化工厂[21]FCC反-再系统在如表1所示稳态工作点附近的线性化线性化模型为基础,进行优先级性能评估。根据FCCU的4个控制目标,得如下线性简化模型

其中,状态变量x=[ΔTrgΔCrgcΔOd]T;操纵变量u=[ΔFcΔFaΔTfΔFf]T;控制变量y=[ΔTrΔTrgΔCrgeΔOd]T;干扰变量w=[ΔTa]。该模型参数数量级差异较大,这是由于变量量纲不同所造成的。为了避免量纲不同所造成的对系统性能评估的影响,根据状态空间方程状态变换中特征值不变性,进行线性变化,将系统输入输出变量映射到单位纲量区间内,所得状态变换后的系统传递函数各参数如下

表1 FCC反-再系统稳态工点Table 1 Steady-state operating point of FCCU reaction and regeneration system

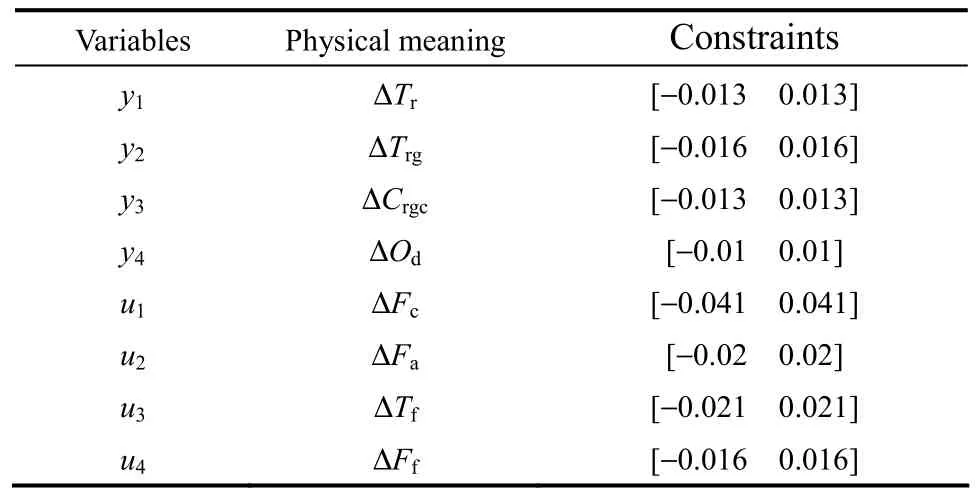

相应地,根据表2中各变量的取值范围,可以得到映射后约束。

表2 FCC反-再系统过程变量归一化约束Table 2 Normalization constraint of process parameters

以下基于式(5)所示过程展开FCCU过程控制系统的性能评估。

根据杨马英等[20]提出的4点控制目标,针对于装置具体操作变量和被控变量,具体如下:

(1)保证系统安全平稳运行,各个指标均在约束范围内;

(2)提高反应温度Tr,从而提高产率;

(3)降低再生器中再生催化剂碳元素质量含量Crge,从而最大限度地使催化剂恢复活性。这主要通过控制再生器热平衡从而控制烧焦过程,因而Crge与再生器床层温度Trg以及氧含量Od直接相关。

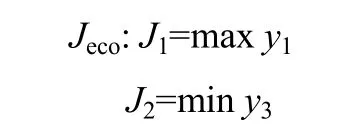

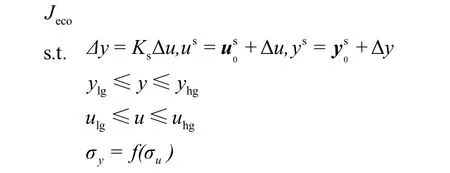

为了提高产率并最大限度地使催化剂恢复活性,定义系统的优先级经济最优化指标为

定义系统各优先级输入输出组合为

此时系统初始值u0i(i=1,2,3,4)和y0j(j=1,2,3,4)均为0,置信度θi(i=1,2,3,4)和ϕj(j=1,2,3,4)均取95.4%,则ψ−1(θi)= ψ−1(ϕj)=2。

使用优先级经济性能评估算法进行经济性能评估。则系统的经济优化命题为

其中,Ks为稳态增益,是当前稳态工作点向量。σy, σu分别表示系统输入输出的标准差。

采用优先级经济性能评估算法求解的优化结果以及概率约束边界如表3所示,此时各变量均可以保证以95.4%的置信度位于约束区间内。

表3 FCC反-再系统稳态优化结果Table 3 Steady optimization results of FCCU reaction and regeneration system

优化的优先级性能指标如表4所示。从中可以看出,优化的稳态工作点的反应温度Tr提高,再生催化剂碳元素质量含量Crgc下降,与控制目标相符。并且优先级较高的y1实现了卡边控制,从而实现了经济效益的最优化。此外,此时的LQG基准最优化指标与稳态工作点优化前的优先级LQG基准最优化指标基本持平,潜在控制性能保持不变。

2.2 FCC反-再系统仿真平台

FCC反-再系统仿真平台采用MPC集中式控制器。在该仿真平台上对FCC反-再系统进行控制参数整定,性能优化以及故障模拟,并采用优先级性能评估与安全监控系统对仿真结果进行分析,具体如下。

表4 系统性能指标算法Table 4 Calculation of system performance indicators

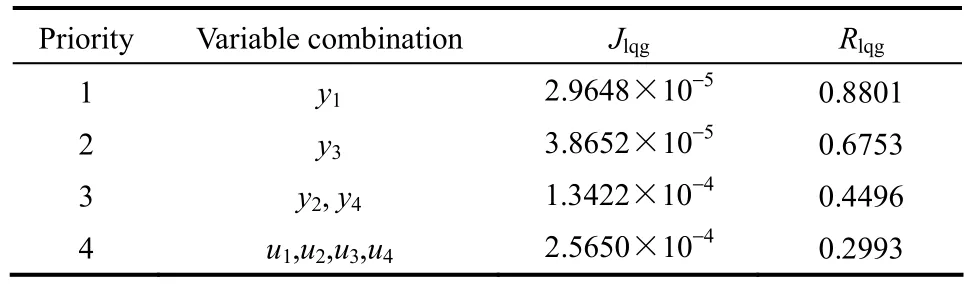

2.2.1 MPC参数整定 如表2所示依次设置MPC控制器输入输出变量约束,输出变量权重矩阵Q=diag{100,1,10,1},输入变量权重矩阵P=diag{0.1,0.1,0.1,0.1}。以优先级LQG基准作为MPC控制效果的判断基准,经过控制器参数整定调节,当预测时域P=20,控制时域M=4时,系统控制控制性能最优,相应的控制性能指标如表5所示。

表5 FCC反-再系统优化控制下控制性能指标Table 5 Optimized control performance indicators of FCCU reaction and regeneration system

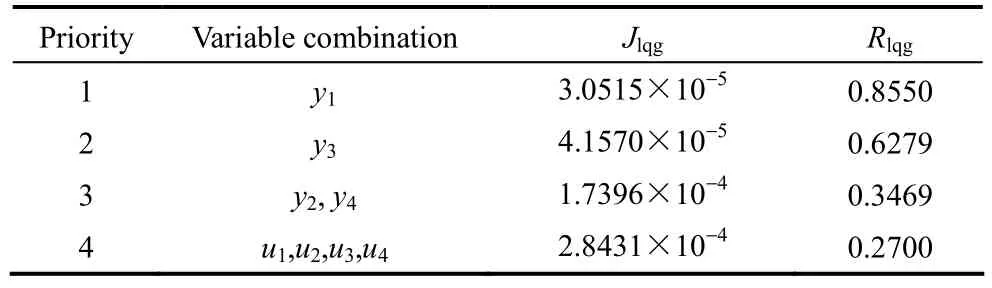

从表5中可以看出,针对于该控制器,关键过程变量y1的控制效果非常好,十分接近优化的LQG基准值,可以将此控制器参数作为生产装置的控制。而随着优先级的降低,系统控制性能指标随之下降。2.2.2 系统稳态切换性能监控 为了提升经济效益,将系统控制变量的设定值设为优化的稳态工作点ysp=[0.28 0.32 −0.12 −0.06]T。系统稳定后,系统相应的控制性能指标如表6所示。

从表6中可以看出,该MPC控制器在稳态优化工作点控制性能与初始工作点相比略有下降,平均下降约10%。其中,优先级最高的控制变量y1的控制性能下降仅为3%。因此,MPC控制器能够在优化工作点保持良好的运行。此时,系统经济性能为:相应的性能指标为表现了良好的优化工作点可达性。

表6 FCC反-再系统稳态切换时控制性能指标Table 6 Control performance indicators with steady-stateswitching

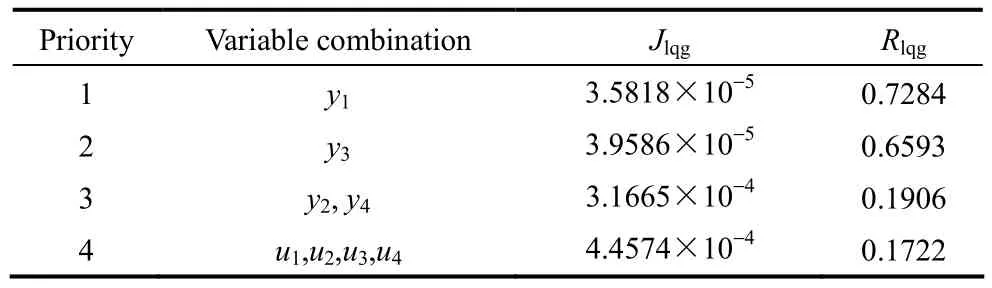

2.2.3 系统抗干扰性能监控 取扰动变量的方差值为2,即扰动变量的波动值变大时,系统相应的控制性能指标如表7所示。

表7 FCC反-再系统强干扰时控制性能指标Table 7 Control performance indicators with stronginterference

从表7可以看出,该MPC控制器有良好的抗干扰性能,在有干扰的状况下,关键变量的控制性能下降有限。此时,系统经济性能为:相应的性能指标为有幅度较高的下降。

表8 FCC反-再系统性能故障时控制性能指标Table 8 Control performance indicators with failure

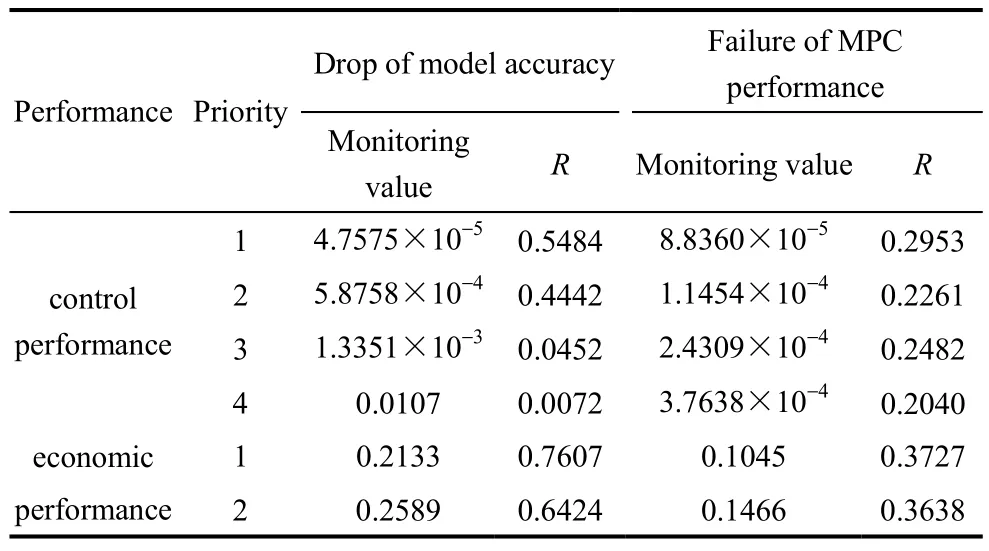

2.2.4 性能下降分析 当控制系统发生故障时控制系统的响应,系统性能指标应当对故障灵敏。分别设定系统模型精度下降以及MPC控制作用下降,此时系统相应的控制性能指标如表8所示。从表中可以看出,当控制系统模型匹配度下降时,系统各控制性能指标均急剧下降。当控制器性能下降时,优先级最高变量的控制性能指标严重下降。而由于失去了优先级调节作用,控制器优先级较低的控制变量的控制性能反而有所提升。此时,关键安全性能下降,系统可据此发出警报。

2.3 优先级性能监控

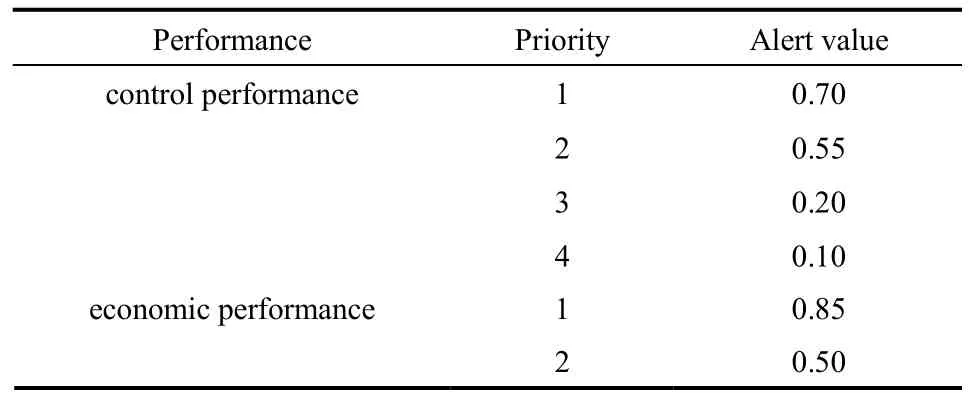

根据优先级控制性能指标以及经济性能指标,可以采用优先级监控,对每一优先级的性能进行监控,更全面地反映控制系统的控制状况。并且可以针对容易引起系统安全故障或者系统不稳定的关键变量进行监控,加强系统安全。此外,采用优先级监控,可以避免权重系数的试凑标定过程,大大简化了评估过程。综合仿真结果,可以设定系统各优先级控制性能警戒值如表9所示。

表9 优先级性能警戒值Table 9 Alert values of priority performance indicators

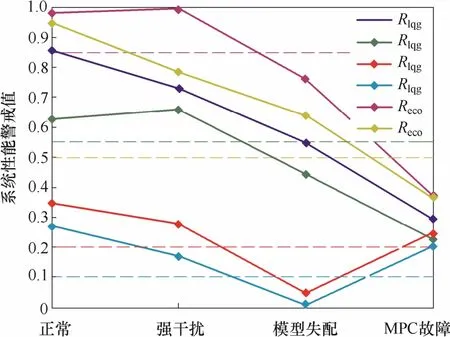

则文中所示案例的性能指标与相应的性能警戒值之间的关系如图4所示。

从图4中可以看出,系统正常运行时以及系统遇到干扰时各控制性能指标以及经济性能指标值均大于系统性能警戒值Rmin,因此不会发出任何警报。当系统老化等原因引起系统的线性化模型发生变化时,各控制性能指标以及经济性能指标值均小于系统性能警戒值Rmin,此时系统会发出经济性能警报以及控制性能警报,提醒控制工程师采取措施,使系统恢复正常运行。MPC性能故障时,虽然即如果不考虑优先级时,控制系统性能指标正常,但是由于优先级较高的系统性能指标R1,R2低于系统性能警戒值因此系统仍然会发出控制性能警报,进入安全警报状态,供控制工程师据此改变控制策略,使控制系统能够平稳安全运行。

图4 性能指标与相应的警戒值示意图Fig.4 Performance indicators and corresponding warning values

3 结 论

本文提出了优先级性能评估与监控的思想,依照优先级序列对各指标进行性能评估,并对事关安全的关键过程变量重点监控;显式地表达了关键变量安全操作指标,在控制回路正常状态,在满足安全指标的基础上,最优化经济指标。并开发了优先级性能评估与安全监控系统,并应用于催化裂化反应-再生系统。通过优先级性能评估以及仿真、整定,得到优化工作点和相应的控制参数,以及优先级控制性能警戒值;在安全报警状态,工程师根据安全警报提示,改变控制策略,保证安全指标实现。

符 号 说 明

Crgc——再生剂含碳量

Fa——再生主风流量

Fc——催化剂循环量

Ff——进料量

Tf——进料温度

Tr——反应温度

Trg——再生温度

Wrgc——再生器催化剂藏量

References

[1] 叶鲁彬. 工业过程运行案例性能分析与在线评价的研究[D]. 杭州:浙江大学, 2011.

YE L B. Industrial process performance analysis and online evaluation[D]. Hangzhou: Zhejiang University, 2011.

[2] HUANG B, SHAH S L, KWOK E K. Good, bad or optimal? Performance assessment of multivariable processes [J]. Automatica, 1997, 33(6): 1175-1183.

[3] QIN S J, YU J. Recent developments in multivariable controller performance monitoring [J]. Journal of Process Control, 2007, 17(3): 221-227.

[4] 钱积新, 赵均, 徐祖华. 预测控制[M]. 北京: 化学工业出版社, 2007: 1-3.

QIAN J X, ZHAO J, XU Z H. Predictive Control[M]. Beijing: Chemical Industry Press, 2007: 1-3.

[5] 席裕庚. 复杂工业过程的满意控制 [J]. 信息与控制, 1995, 24(1): 14-20.

XI Y G. Satisfactory control of complex industrial process [J]. Information and Control, 1995, 24(1): 14-20.

[6] LOU H H, MUTHUSAMY R, HUANG Y. Process security assessment: operational space classification and process security index [J]. Process Safety and Environmental, 2003, 81(6): 418-429

[7] FRANCO A L D, BOURLES H, DE PIERI E R, et al. Robust nonlinear control associating robust feedback linearization and H∞control [J]. Automatic Control, IEEE Transactions on, 2006, 51(7): 1200-1207.

[8] VAN HOORN A, WALLER J, HASSELBRING W. Kieker: a framework for application performance monitoring and dynamic software analysis[C]//Proceedings of the 3rd ACM/SPEC International Conference on Performance Engineering. ACM, 2012: 247-248.

[9] QIN S J, BADGWELL T A. A survey of industrial model predictive control technology [J]. Control Engineering Practice, 2003, 11(7): 733-764.

[10] 邹涛, 丁宝苍, 张端. 模型预测控制工程应用导论 [M]. 北京: 化学工业出版社, 2010: 181-183.

ZOU T, DIN B C, ZHANG R. Model Predictive Control Engineering Applications Introduction [M]. Beijing: Chemical Industry Press, 2010.

[11] 高金吉. 装备系统故障自愈原理研究 [J]. 中国工程科学, 2005, 7(5): 43-48.

GAO J J. Study of equipment system self-healing principles [J]. Engineering Sciences, 2005, 7(5): 43-48.

[12] NI M, MCCALLEY J D, VITTAL V, et al. Software implementation of online risk-based security assessment [J]. Power Systems, IEEE Transactions on, 2003, 18(3): 1165-1172.

[13] 周培杰, 刘进峰, 刘苏, 等. 基于优先级策略的MPC性能评估[C]//第25届中国过程控制会议论文集. 大连, 2014.

ZHOU P J, LIU J F, LIU S, et al. MPC performance assessment based on priority strategy[C]. //The 25th China Process Control Conference. Dalian, 2014.

[14] KOZUB D J. Controller performance monitoring and diagnosis: experiences and challenges[C]//AIChE Symposium Series. New York: American Institute of Chemical Engineers, 1996: 83-96.

[15] 周璟.催化裂化反应-再生系统的操作优化与选进控制的研究[D].北京: 北京化工大学, 2011.

ZHOU J. Process optimization and advanced control of reactor and regenerator in fluid catalytic cracking unit[D]. Beijing: Beijing University of Chemical Technology, 2011

[16] 陈俊武. 催化裂化工艺与工程[M]. 北京: 中国石化出版社, 2005.

CHEN J W. Technology and Engineering of Fluid Catalytic Cracking Unit[M]. Beijing: China Petroleum Press, 2005.

[17] AGUILAR R, MAYA-YESCAS R. Feedback regulation of temperature in FCC regenerator reactors [J]. Petroleum Science and Technology, 2004, 22(1/2): 201-218.

[18] SHAH N K, LI Z, IERAPETRITOU M G. Petroleum refining operations: key issues, advances, and opportunities [J]. Industrial & Engineering Chemistry Research, 2010, 50(3): 1161-1170.

[19] 王巍. 催化裂化装置的控制研究[D]. 北京: 北京化工大学, 2009. WANG W. The research of the controlling schedule of catalytic cracking equipment[D]. Beijing: Beijing University of Chemical Technology, 2009

[20] 杨马英, 王树青, 王骥程. 催化裂化反应再生系统的先进控制策略 [J]. 化工学报, 1997, 48(4): 431-436.

YANG M Y, WANG S Q, WANG J C. Advanced control strategies in FCC regenerator reactors [J]. Journal of Chemical Industry and Engineering(China), 1997, 48(4): 431-436.

[21] 王克庭, 骆晨钟, 邵惠鹤. 催化裂化装置反应再生系统动态过程模型的建立与仿真 [J]. 炼油设计, 1998, (2): 63-67.

WANG K T, LUO C Z, SHAO H H. Modeling and simulation of dynamic process model in FCCU reactor regenerator system [J]. Petroleum Refinery Engineering, 1998, (2): 63-67.

研究论文

Received date: 2015-12-22.

Foundation item: supported by the National High Technology Research and Development Program of China (2014AA041805).

A control performance monitoring and assessment system with priority strategy for process industry

RONG Gang, YANG Shenglan, ZHOU Peijie, FENG Yiping

(State Key Laboratory of Industrial Control Technology, Institute of Cyber-Systems and Control, Zhejiang University, Hangzhou 310027, Zhejiang, China)

Abstract:Control performance monitoring and assessment (CPM/A) plays great role in ensuring process working safely and efficiently. However, for a control system, the importance of the performance indicators is with different degree but in conflict, e.g. maintaining the operating point on the borderline is contradict with the aim of safety. In this work, a priority strategy for CPM/A system is presented, which monitoring and accessing the control system rank by rank so as to monitor the key variances relevant with safety in particular. A prioritized CPM/A system in multi-variable Model Predictive Control (MPC) system is developed for FCCU reactor-regenerator system and shows its advantages.

Key words:priority;model-predictive control;economics;performance assessment;safety

DOI:10.11949/j.issn.0438-1157.20151948

中图分类号:TP 274

文献标志码:A

文章编号:0438—1157(2016)03—0707—08

基金项目:国家高技术研究发展计划项目(2014AA041805)。

Corresponding author:Prof. RONG Gang, grong@iipc.zju.edu.cn