循环流化床锅炉燃烧过程预测控制与经济性能优化

2016-05-11谢磊毛国明金晓明苏宏业浙江大学工业控制技术国家重点实验室智能系统与控制研究所浙江杭州3007浙江华能玉环电厂浙江玉环37604

谢磊,毛国明,金晓明,苏宏业(浙江大学工业控制技术国家重点实验室,智能系统与控制研究所,浙江 杭州 3007;浙江华能玉环电厂,浙江 玉环 37604)

循环流化床锅炉燃烧过程预测控制与经济性能优化

谢磊1,毛国明2,金晓明1,苏宏业1

(1浙江大学工业控制技术国家重点实验室,智能系统与控制研究所,浙江 杭州 310027;2浙江华能玉环电厂,浙江 玉环 317604)

摘要:针对循环流化床锅炉燃烧过程多变量耦合、时滞、非线性等复杂过程特性和经济运行要求,提出了一种结合经济性能优化与多变量控制的双层预测控制策略,可在实现主蒸汽压力、料床温度和烟气含氧量约束控制的基础上,优化燃烧过程的经济性能。工业应用实例表明,该控制策略不仅能有效提高燃烧过程主要工艺参数的平稳性,而且能降低单位蒸汽的燃煤消耗量,具有显著的经济效益。

关键词:循环流化床锅炉;预测控制;过程控制;优化;煤燃烧

2015-12-21收到初稿,2016-01-05收到修改稿。

联系人及第一作者:谢磊(1979—),男,副教授。

引 言

循环流化床锅炉(circulating fluidized bed boiler,CFBB)因具有燃料适应范围广、燃烧中直接脱硫、低NOx排放、燃烧效率高、负荷调节范围宽、灰渣便于综合利用等优点,在国内外得到了快速发展,并广泛应用于电力、供热和化工等生产企业。与煤粉锅炉相比,CFBB燃烧机理十分复杂,既要满足热负荷的需要(稳定蒸汽压力),又要维持床温稳定在850~950℃的范围之内,还要保证合理的风煤比和燃烧效率,控制SO2和NOx排放等诸多任务。随着CFBB技术朝着大型化和高参数方向发展,其复杂的过程特性与特殊的控制与优化问题日益成为热电过程控制领域的一个新课题[1-4]。

国内外许多专家学者已从建模、控制与优化等方面对锅炉的燃烧优化和节能降耗开展了深入研究[5-7]。最近的研究将经济性能指标与广义预测控制(generalized predictive control,GPC)相结合的双层多目标优化控制策略[8],并通过仿真实例验证了该策略的有效性。在此基础上,本文将锅炉烟气氧含量、热效率等经济性能指标用于CFBB先进控制系统上层的多变量稳态目标优化,并将其与下层的二次型动态规划相结合,形成双层控制结构,使减小关键过程变量波动和“卡边”控制能更好地衔接,从而获得更大的经济效益。工业CFBB应用结果表明,具有双层结构的先进控制系统不仅能有效改善控制品质,而且能实现降低烟气氧含量和煤耗等经济性能优化。

1 CFBB燃烧过程特性分析

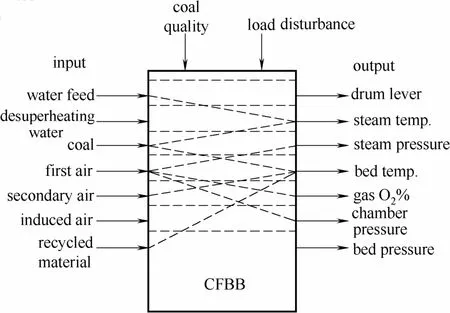

CFBB主要由给料机、布风器、炉膛、循环灰分离器、返料机构、排渣机构、过热器、省煤器、空预器和烟道等部分组成,如图1所示。

图1 CFBB燃烧过程示意图Fig.1 Flowchart of CFBB combustion process

CFBB燃烧过程简要描述如下[3-4]:煤与脱硫剂颗粒从炉膛底部送入后,迅速被炉膛中处于流化状态的大量热物料加热着火燃烧;燃烧所需的一次风和二次风分别从炉膛的底部和侧墙送入,物料在上升气流的作用下向炉膛上部运动,较大的煤粒在炉膛的密相区“沸腾”燃烧,较小的煤粒被烟气夹带出密相区,在炉膛上部稀相区悬浮燃烧,对水冷壁和炉内布置的其他受热面放热。稀相区的物料在重力及其他外力作用下不断减速偏离主气流,并最终形成附壁下降粒子流,而被气流夹带出炉膛的一部分细颗粒通过分离器后被收集下来,由返料机构送回炉膛循环再燃直至燃尽。未被分离的极细粒子随烟气进入尾部烟道,进一步对过热器、省煤器和空气预热器等尾部受热面放热。烟气冷却至一定温度后经除尘、脱硫、脱硝处理,由烟囱排入大气。

CFBB在运行过程中需要以生产安全为前提,实现以下几方面的目标。

(1)保持锅炉主蒸汽压力和温度等主要工艺参数的稳定。针对发电与供汽负荷的变化以及煤质变化等影响因素,及时调节并优化燃烧过程,以保证蒸汽量和蒸汽品质。

(2)实现锅炉燃烧过程的经济性。根据负荷调整的指令,及时准确地调节燃料量及相应的一次风量、二次风量和引风量,降低烟气氧含量、提高锅炉热效率。

(3)保证锅炉的料床温度稳定在合适的工作区间。料床温度不仅是表征燃料在炉膛内燃烧状况的指标,而且直接影响到锅炉运行的流化工况、脱硫效率和NOx生成量。通常,床温需保持在850~950℃之内。

从过程控制与优化的角度看,CFBB燃烧过程是一个具有大惯性、强耦合、非线性和时变等复杂特性的多变量过程,负荷变化、煤质变化等则是锅炉平稳、高效运行的主要干扰。随着仪表和DCS系统的日益普及,CFBB锅炉的重要工艺参数已实现了单回路控制乃至复杂控制策略。然而,燃烧过程特性的复杂多变和燃烧控制性能、经济性能和环保指标的日趋严格,导致现有常规控制难以实现多变量控制,也无法满足CFBB多目标优化运行的要求。很多情况下,锅炉生产运行仍主要依赖于操作经验,不仅因操作习惯差异带来各种人为影响因素,导致工艺参数波动频繁,难以获得好的经济性能,而且增加了操作人员的劳动强度,工况也难以长期保持稳定。因此,采用双层预测控制结构并选择合理经济性能目标是解决CFBB燃烧过程控制与优化问题的关键。

2 双层预测控制与经济性能优化策略

从CFBB燃烧过程预测控制系统的工程实现出发,在分析CFBB燃烧过程物料和能量变化规律的基础上,结合实际CFBB系统测量与控制仪表的配置情况,得到图2所示的CFBB系统的输入变量、输出变量关系。图中,输入变量是预测控制算法中可能的操纵变量,输出变量是预测控制算法中的被控变量或辅助变量,燃料品质和负荷则是扰动变量。

图2 CFBB系统变量关系示意图Fig.2 System variables of CFBB process

基于此,在CFBB系统的70%~110%负荷范围内开展大量的过程测试,并获得相关通道的输入输出数据,利用合适的辨识方法得到了主蒸汽压力、床层温度、烟气氧含量与给煤量、一次风量、二次风量和引风量等的阶跃响应模型。这些模型是实现CFBB燃烧过程双层预测控制和经济性能优化的基础,限于篇幅,这里略去模型的具体形式。

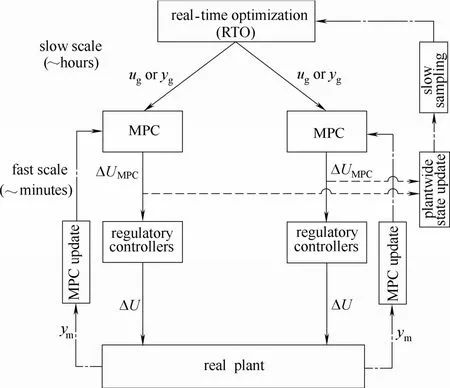

图3 双层预测控制结构示意图Fig.3 Structure of two-layper MPC

为了满足上述要求,燃烧系统模型中选取的操纵变量个数比被控变量的个数多而且被控变量的控制要求为区间控制。这样当被控要求得到满足后,操纵变量还可以在一定范围内变化,存在剩余的自由度,这些剩余自由度能够用来实现一定的经济指标优化。如图3所示,MPC层可以分为动态控制层和稳态优化层。在动态控制层,控制器在不违反约束的前提下计算输出预测值,并更新相应软约束使其作为硬约束加入到上层稳态优化层控制中;稳态优化层,在过程稳态的基础上按照优化要求计算出系统的最佳稳态值和最经济输入变量。

2.1 经济性能指标

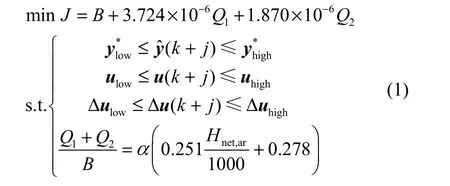

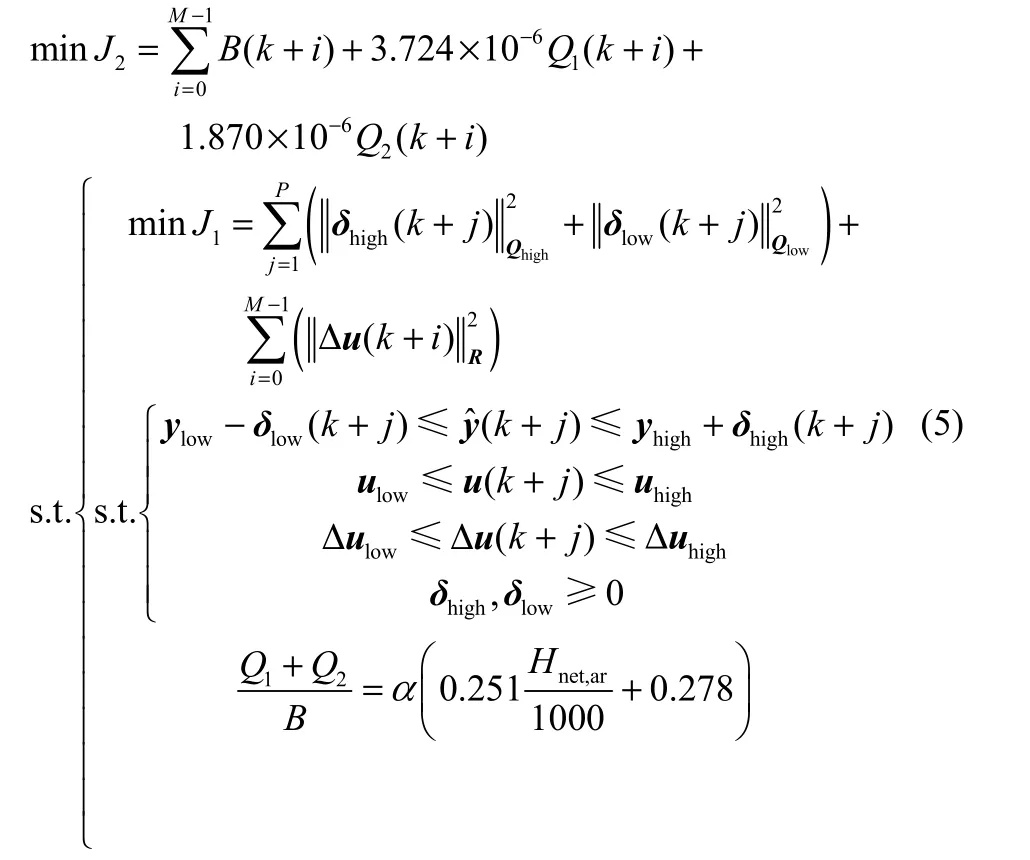

就CFBB燃烧过程而言,原煤消耗量和给煤与输煤系统、一次风机、二次风机的耗电量决定着其主要运行成本。由于给煤与输煤系统耗电量与一、二次风机耗电量相比相对较小,这里的经济性能指标以原煤消耗量和一、二次风机耗电量为主[5]。参考文献[5]的方法,结合工业CFBB的工艺与设备参数,经汇总和整理,得到式(1)的经济性能优化的目标函数:

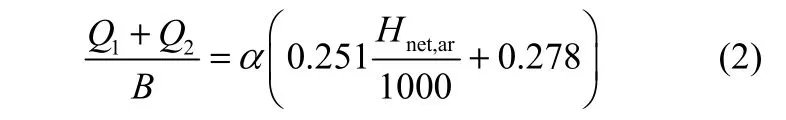

式中,B为输煤系统给煤量;Q1和Q2分别为一、二次风机的送风量;u=[B Q1Q2]T为操纵变量,uhigh、ulow为操作变量u的上下限约束,Δuhigh和Δulow为操作变量增量Δu的上下限约束;烟气含氧量C、料床温度Tb和主蒸汽压力p0是燃烧过程的被控变量,即y=[C Tbp0]T;和是由下层优化计算得到的满足控制要求的区间上下限。此外,CFBB稳态运行时,风和煤的比例还要符合以下约束条件:

式中,α为过量空气系数,一般取值为1.1~1.2;Hnet,ar为动力煤对应的发热量。

2.2 预测控制策略

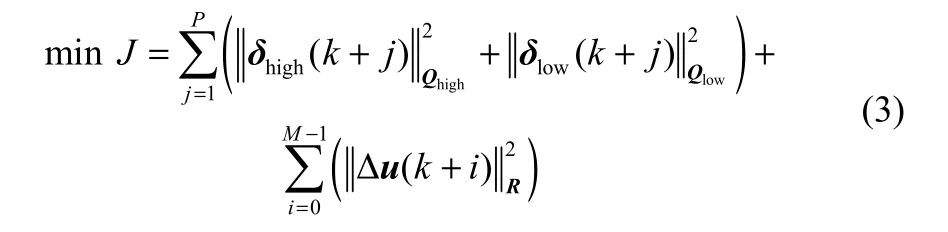

CFBB燃烧过程的控制目标是:在保证主蒸汽压力p0稳定和料床温度Tb在合理区间内的基础上达到最佳燃烧状态。因此,可以用区间控制策略来实现上述控制指标。通过对区间上下限加入软约束(即在输出变量的不等式约束中加入松弛变量)来达到区间控制的目的。基于软约束的床温、主蒸汽压力和烟气含氧量区间控制目标函数如下[9-13]:

约束条件为

式中,ylow、yhigh、分别为区间控制的设定上下界以及预测输出;δhigh、δlow为预测输出超出区间上下限的软约束调整;Qhigh、Qlow和R为超出上下限部分偏差和输出增量的惩罚;P、M分别为预测时域和控制时域长度。

2.3 双层预测控制的求解

CFBB燃烧过程的双层预测控制具有动态和稳态两方面的目标,首先,要保证主蒸汽压力p0稳定、料床温度Tb在850~950℃范围内、烟气含氧量C尽量接近3%的下限,在上述控制指标满足的情况下,进而实现经济指标的优化。由于在动态控制层采用了区间控制,因此能够在保证第1级动态控制目标的基础上,进行第2级稳态目标的优化。因此,双层预测控制的控制指标与经济性能指标可分别计算。下层优化是基于主蒸汽压力、料床温度和烟气含氧量有约束区间控制性能指标的优化[14-16]。上层优化是经济性能指标的优化[17-18]。两层预测控制的优化策略可以表述成式(5)所示。

首先利用二次规划求解带约束的预测控制目标函数J1,计算得到主蒸汽压力、料床温度和烟气含氧量的输出预测值,同时更新输出区间约束上下限为和,并将新的输出区间约束作为硬约束加入上层经济性能指标优化的计算中,同时还要满足锅炉燃烧过程的风煤协调控制要求;然后利用线性规划求解上层优化目标函数J2,计算得到当前时刻所需的输入。这样,满足控制指标的要求就成为了求解经济性能指标控制的条件,最后计算得到的就是最经济的控制输入量[19-20]。

经过上层经济指标优化之后,可在解空间内获得唯一的最优解。同时,由于优化子命题的加权矩阵均为正定的,可保证其最优解是唯一的。此外,预测控制器在工程实现时,可选择满足优化约束条件的、且操纵变量变化最小的解,以提高控制器的鲁棒性。

3 工业应用实例

某企业热电厂采用了5台130 t·h−1CFBB锅炉,所产蒸汽主要用于供企业的主生产装置使用,多余的蒸汽用于发电。这些锅炉已采用中控的ECS-100 DCS系统实现了常规的监视与控制。在此基础上,将上述双层预测控制策略用于CFBB锅炉燃烧过程的控制,并通过中控的先进控制平台APC-iSYS在DCS的上位机上实现。先进控制平台与DCS系统之间通过OPC方式实现双向数据通信。为保证系统安全,在先进控制平台与DCS系统两端都需要做必要的安全保护逻辑。

针对实验测试获得的CFBB锅炉燃烧过程的动态模型,设计双层预测控制系统,选择优化控制周期,控制时域长度M=5,预测时域长度P=10,料床温度区间取为910~950℃,主蒸汽压力基本稳定,取为9.0~9.5 MPa,烟气含氧量取为3%~4%。并针对采用风门挡板调节风量的锅炉,依据风门挡板响应特性建立非线性补偿器,有效克服风门存在的死区和调节非线性问题,提高风量调节精度。

在工业应用中,针对锅炉检测仪表可能出现的数据异常突变或偏差较大等问题,增加了智能监控与诊断功能,通过监控关键工艺指标的变化、设备异常事件等,及时发现并给出报警信息或紧急自动处理,避免炉况恶化,为锅炉的安全、平稳运行提供保障。

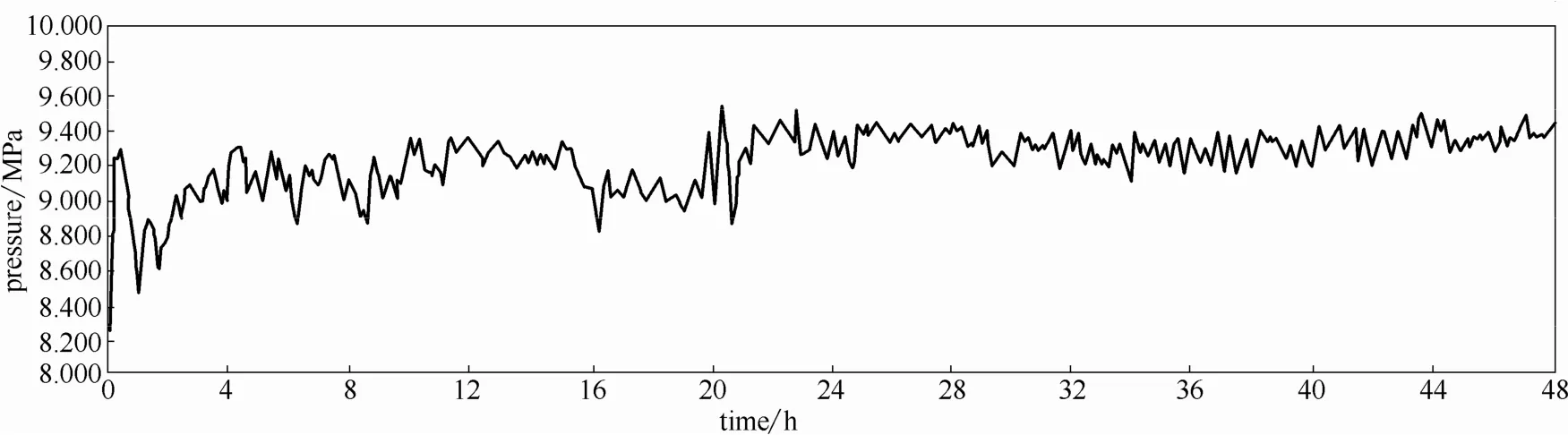

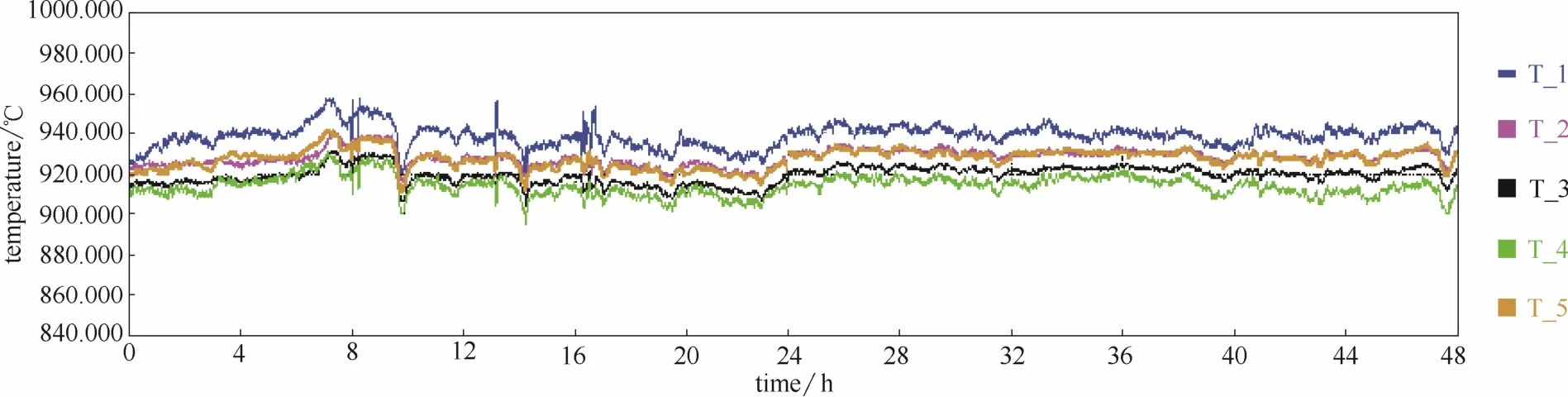

这里,以3#CFBB为例,汇总并对比了双层预测控制系统投入前后主蒸汽压力、料床温度、烟气含氧量的控制效果(图3~图6中,前24 h为常规控制,后24 h为双层预测控制)。

(1)主蒸汽压力

3#CFBB双层预测控制系统投运后,主蒸汽压力平稳性有明显改善,其标准差比投运前降低48.1%,图4给出了投运前后主蒸汽压力平稳性对比情况。

图4 双层预测控制投运前后主蒸汽压力的控制效果对比Fig.4 Control result comparison of main steam pressure with/without two-layer MPC

图5 双层预测控制投运前后料床温度的控制效果对比Fig.5 Control result comparison of bed temperature with/without two-layer MPC

图6 双层预测控制投运前后烟气含氧量的控制效果对比Fig.6 Control result comparison of O2% with/without two-layer MPC

(2)料床温度

3#CFBB双层预测控制系统投运后,料床温度平稳性有了明显改善,其标准差比投运前平均值降低超过50%;在90%以上时间内,床温控制精度在R±20℃之内,图5给出了投运前后料床温度平稳性对比情况。

(3)烟气含氧量

3#CFBB双层预测控制系统投运后,烟气含氧量平稳性有明显改善,其标准差比投运前降低38.1%,图6给出了投运前后烟气含氧量平稳性对比情况。更为重要的是,经过双层优化,烟气含氧量更加接近工作范围的下限,从一个侧面体现出燃料经过充分燃烧后,将使锅炉经济性能得到改善。

(4)经济指标分析

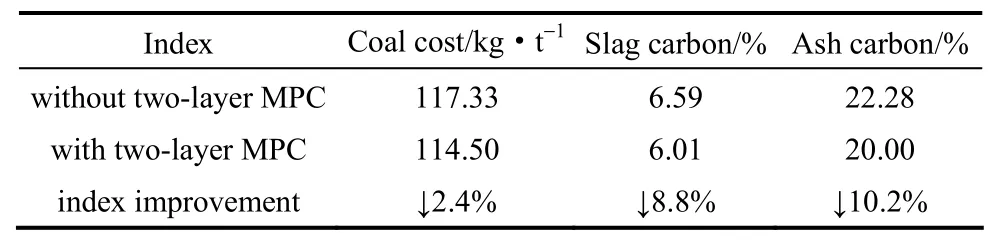

表1 3#CFBB投用优化控制系统前后主要运行指标对比情况Table 1 Control result comparison with/without two-layer MPC of 3#CFBB

在全部CFBB优化控制系统实施完成并正常使用后,该企业热电厂组织了锅炉优化控制系统的对比考核,主要经济指标为吨汽煤耗、平均飞灰含碳量和平均炉渣含碳量等。表1给出了3#CFBB双层预测控制系统投运前后主要经济指标对比情况。

根据表1的数据统计分析结果可知,CFBB优化控制系统投用后各能耗指标均好于投用前。从总体上来看,吨汽煤标煤消耗降低了2%以上,飞灰含碳降低了10%以上,炉渣含碳降低了5%以上,均比投运优化控制系统前有不同程度的降低。其他几台CFBB也取得了类似的应用效果,这里不再赘述。

总之,双层预测控制系统应用后,提高了主蒸汽压力、料床温度和烟气含氧量等关键工艺指标的平稳性,标准差平均降低30%以上。通过经济性能优化,单台锅炉的吨蒸汽煤耗、飞灰残炭含量和炉渣含碳量均有明显的下降。据此测算,对于1台130 t·h−1循环流化床锅炉,以平均运行时间330 d·a−1计,实施优化控制之后,可节约标煤2900 t·a−1。此外,在CFBB正常运行期间,双层预测控制系统的投用率平均达到95%以上,明显降低了操作人员的劳动强度。

4 结 论

本文提出了符合循环流化床锅炉燃烧过程的双层预测控制策略,并通过先进控制平台实现了工业化应用。应用结果表明,与传统控制策略相比较,应用双层预测控制策略对CFBB燃烧过程进行多目标优化,能在提高燃烧过程主要工艺参数的平稳性,降低单位蒸汽的燃煤消耗量,具有显著的经济效益和应用推广价值。

References

[1] ŽARKO Ć, VOLKER S, MICHAEL G. Intelligent control of complex combustion processes [J]. Mechanical Engineering, 2003, 1(10): 1393-1406.

[2] VLADIMÍR H, JIŘÍ F. Application of model predictive control to advanced combustion control [J]. Control Engineering Practice, 2005, 13: 671-680. DOI: 10.1016/j.conengprac.2004.01.005.

[3] PETTERSSON A, ZEVENHOVEN M, STEENARI B-M, et al. Application of chemical fractionation methods for characterisation of biofuels, waste derived fuels and CFB co-combustion fly ashes [J]. Fuel, 2008, 87(15/16): 3183-3193. DOI: 10.1016/j.fuel.2008.05.030.

[4] LIU R, JIN B, ZHONG Z. Comparison of two kinds of bed materials during CFB combustion of cotton stalk [J]. Chemical Engineering & Technology, 2007, 30(10): 1434-1439. DOI: 10.1002/ceat.200600396. [5] GUNGOR A, ESKIN N. Two-dimensional coal combustion modeling of CFB [J]. International Journal of Thermal Sciences, 2008, 47(2): 157-174. DOI: 10.1016/j.ijthermalsci.2007.01.017.

[6] GUNGOR A. Two-dimensional biomass combustion modeling of CFB [J]. Fuel, 2008, 87(8/9): 1453-1468. DOI: 10.1016/j.fuel. 2007.08.013.

[7] GAUVILLE P, FOUCHER J C, MOREAU D. Achievable combustion efficiency with Alstom CFB boilers for burning discarded coal [J]. Journal of the Southern African Institute of Mining and Metallurgy, 2012, 112(6): 437-447.

[8] MAYNE D Q, RAWLINGS J B, RAO C V, et al. Constrained model predictive control: stability and optimality [J]. Automatica, 2000, 36(6): 789-814. DOI: 10.1016/S0005-1098(00)00173-4.

[9] QIN S J, BADGWELL T A. A survey of industrial model predictive control technology [J]. Control Engineering Practice, 2003, 11(7): 733-764. DOI: 10.1016/S0967-0661(02)00186-7.

[10] GOODWIN G C, KONG H, MIRZAEVA G, et al. Robust model predictive control: reflections and opportunities [J]. Journal of Control and Decision, 2014, 1(2): 115-148. DOI: 10.1080/23307706. 2014.913837.

[11] MAYNE D Q. Model predictive control: recent developments and future promise [J]. Automatica, 2014, 50(12): 2967-2986. DOI: 10.1016/j.automatica.2014.10.128.

[12] 刘雨波, 罗雄麟, 许锋. 分布式预测控制全局协调及稳定性分析[J]. 化工学报, 2013, 64(4): 1318-1331. DOI: 10.3969/j.issn. 0438-1157. 2013.04.028.

LIU Y B, LUO X L, XU F. Global coordination and stability analysis for distributed model predictive control system [J]. CIESC Journal, 2013, 64(4): 1318-1331. DOI: 10.3969/j.issn.0438-1157.2013.04.028.

[13] 邹涛, 王丁丁, 潘昊. 从区间模型预测控制到双层结构模型预测控制[J]. 化工学报, 2013, 64(12): 4474-4483. DOI: 10.3969/j.issn. 0438-1157.2013.12.031.

ZOU T, WANG D D, PAN H. From zone model predictive control to double-layered model predictive control [J]. CIESC Journal, 2013, 64(12): 4474-4483. DOI: 10.3969/j.issn.0438-1157.2013.12.031.

[14] HILMI A, HUSEYIN D, MIHAI C. Control of the bed temperature of a circulating fluidized bed boiler by using particle swarm optimization [J]. Advances in Electrical and Computer Engineering, 2012, 12(2): 27-32. DOI: 10.4316/AECE.2012.02005.

[15] YING C M, JOSEPH B. Performance and stability analysis of LP-MPC and QP-MPC cascade control system [J]. AIChE Journal, 1999, 45(7): 1521-1534. DOI: 10.1002/aic.690450714.

[16] ALEXEI N, CHRISTOPHER L E. Sensitivity analysis of LP-MPC cascade control systems [J]. Journal of Process Control, 2009, 19: 16-24. DOI: 10.1016/j.jprocont.2008.02.005.

[17] RAO C V, RAWLINGS J B. Steady states and constraints in model predictive control [J]. AIChE Journal, 1999, 45(5): 1266-1278. DOI: 10.1002/aic.690450612.

[18] 赵超, 张登峰, 许巧玲, 等. 基于加权偏离度统计方法的预测控制性能评估算法[J]. 化工学报, 2012, 63(12): 3971-3977. DOI: 10.3969/j.issn.0438-1157.2012.12.033.

ZHAO C, ZHANG D F, XU Q L, et al. Control performance assessment of model predictive control based on statistics analysis of weighted points [J]. CIESC Journal, 2012, 63(12): 3971-3977. DOI: 10.3969/j.issn.0438-1157.2012.12.033.

[19] 罗雄麟, 于洋, 许鋆. 化工过程预测控制的在线优化实现机制[J].化工学报, 2014, 65(10): 3984-3992. DOI: 10.3969/j.issn. 0438-1157. 2014.10.032.

LUO X L, YU Y, XU J. Online optimization implementation on model predictive control in chemical process [J]. CIESC Journal, 2014, 65(10): 3984-3992. DOI: 10.3969/j.issn.0438-1157. 2014. 10.032.

[20] WANG C, JIA L, TAN Y, et al. Carbonation of fly ash in oxy-fuel CFB combustion [J]. Fuel, 2007, 87(7): 1108-1114. DOI: 10.1016/ j.fuel.2007.06.024.

研究论文

Received date: 2015-12-21.

Foundation item: supported by the National Natural Science Foundation of China (61134007, 61374121).

Predictive control and economic performance optimization of CFBB combustion process

XIE Lei1, MAO Guoming2, JIN Xiaoming1, SU Hongye1

(1State Key Laboratory of Industrial Control Technology, Institute of Cyber-System and Control, Zhejiang University, Hangzhou 310027, Zhejiang, China;2Zhejiang Huaneng Yuhuan Power Plant, Yuhuan 317604, Zhejiang, China)

Abstract:For the combustion process of industrial circulating fluidized bed boiler (CFBB) with nonlinearity, time-variation, strong delay and multivariable coupling, considering how to satisfy the economic target with decreasing power consumption, an two level multivariable predictive control (MPC) method was proposed. The method based on the constrained control of main steam pressure, bed temperature and flue gas oxygen content is constructed to optimize the economic target. The industrial application result demonstrates that the proposed method can decrease the coal consumption of unit steam while assuring the steady of the main process parameters of the boiler combustion and bring high economical profit.

Key words:circulating fluidized bed boiler; predictive control; process control; optimization; coal combustion

DOI:10.11949/j.issn.0438-1157.20151939

中图分类号:TP 273

文献标志码:A

文章编号:0438—1157(2016)03—0695—06

基金项目:国家自然科学基金项目(61134007,61374121)。

Corresponding author:XIE Lei, leix@iipc.zju.edu.cn